铝型材挤压模具开裂失效分析

2018-10-26程永强

■ 程永强

扫码了解更多

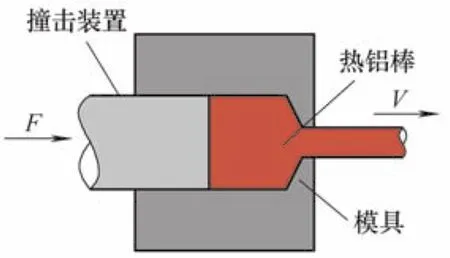

铝型材挤压模具承受很大的挤压力、强烈的摩擦、剧烈的冷热循环引起的热应力以及高温氧化,模具选用的材料需要具有高的热强性、高的耐磨性、足够的韧性和耐热疲劳性能,图1为挤压模具工作状态示意。

H13作为一种空冷硬化型热作模具钢,具有高的淬透性、韧性及优良的抗热疲劳性能,很好地满足了挤压铝型材的工作要求,是当今国内外使用最广泛的热作模具钢之一。

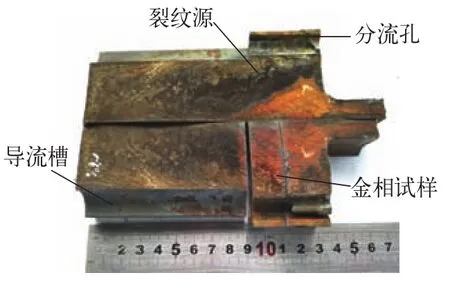

某公司使用H13钢制作模具,正常模具寿命40万~50万次,但该模具在工作3500次时发生开裂,断裂部位在热挤压模具的分流孔处,裂纹宏观形貌如图2所示。

图1 挤压模具示意

1.裂纹分析

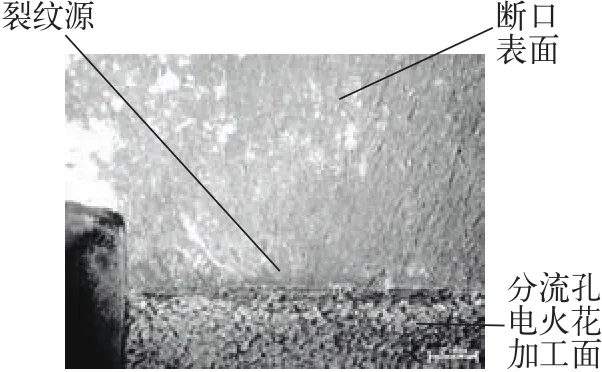

(1)断口分析 将裂纹打开,显示裂纹断口形貌,依据断口形态确定裂纹源,如图3所示,裂纹源近分流孔变径处的表面,是电火花加工面(见图4)。

图2 裂纹的宏观形貌照片

图3 裂纹断口形态及取样示意

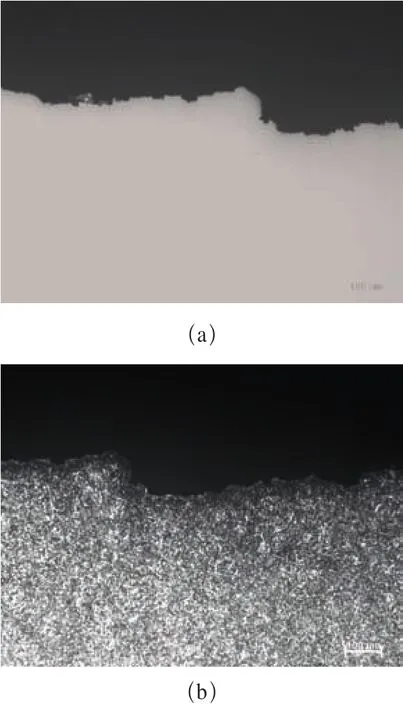

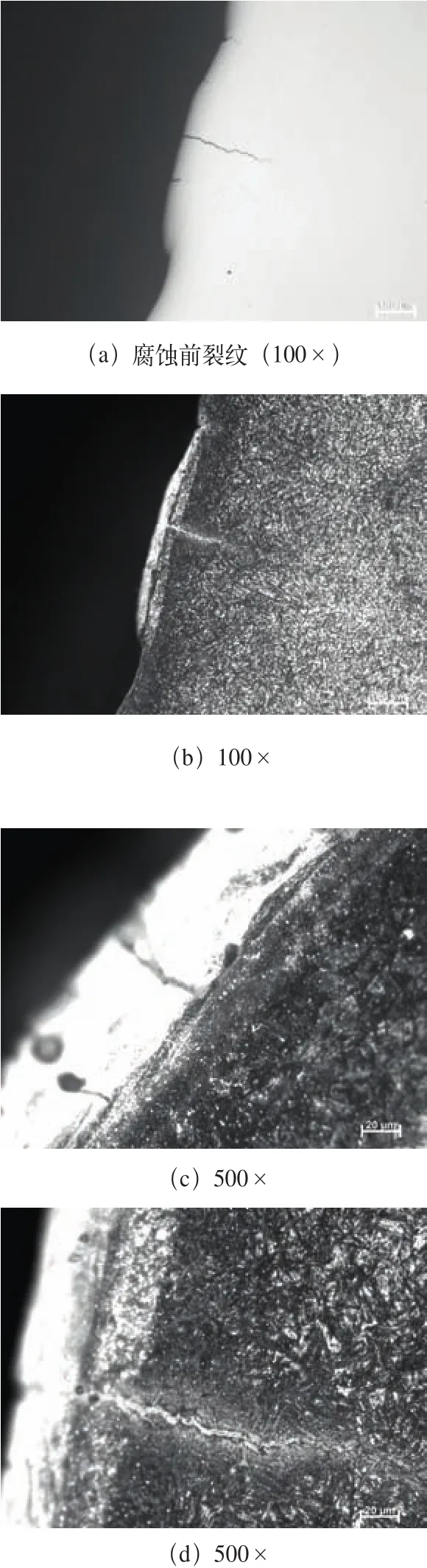

(2)裂纹分析 在裂纹源处横向切开(见图3),对其金相试样进行检验,裂纹处无严重非金属夹杂物,可以确定裂纹不是由非金属夹杂物引起的;腐蚀后裂纹表面没有氧化脱碳,说明原材料及其后热处理没有发生裂纹,如图5所示。

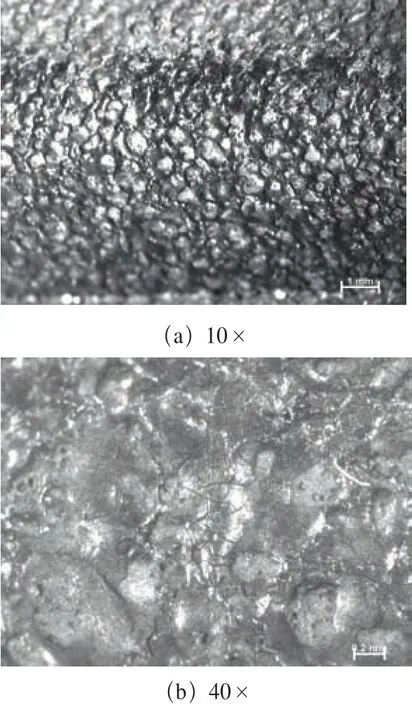

(3)分流孔检验 将图4的分流孔加工面局部放大,可以观察到分流面表面的网状裂纹,如图6所示。

图4 断口形貌的局部放大(6.5×)

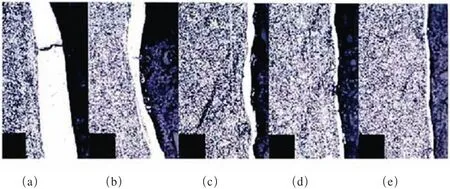

在金相试样上,对分流孔部位观察,可见明显的电火花加工的变质层及形成的微裂纹,电火花加工变质层由白亮层、淬火层和过渡的淬火回火层组成,白亮层厚度达到0.06mm,并有严重的显微裂纹向材料内部延伸,长度为0.16mm,如图7所示。

由裂纹源附近的分流孔表面存在的网状微裂纹,可以推断宏观裂纹的起源,与电火花加工表面白亮层的微裂纹的关联性。

2.材质检验

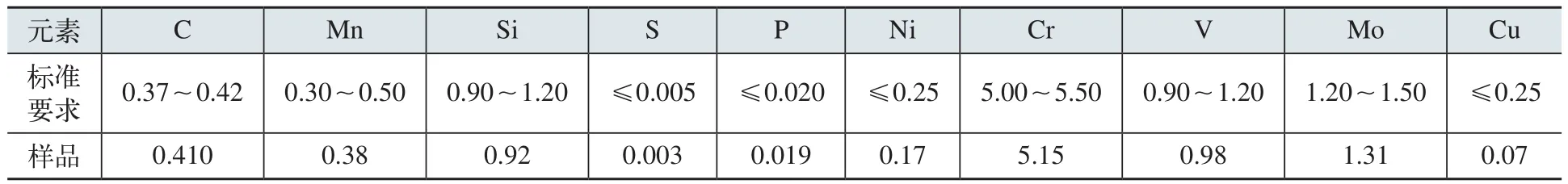

(1)化学成分检验 依据国标GB/T4336—2016《碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法》对模具材料进行成分分析,样品各元素含量符合相应技术条件要求,检测结果如表1所示。

(2)硬度检验 依据GB230.1《金属材料洛氏硬度试验》对模具材料检测洛氏硬度,硬度值49.0~49.5HRC,符合该材料的性能指标范围。

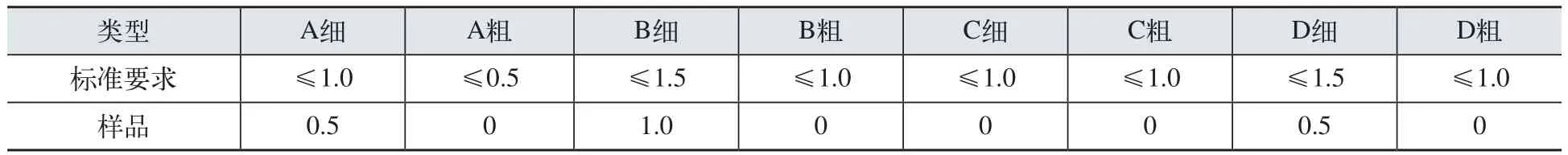

(3)非金属夹杂物检验 依据GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》,非金属夹杂物各类型检测结果符合相应技术要求,数据如表2所示,金相如图8所示。

图5 裂纹及附近组织(100×)

图7 分流孔内壁腐蚀前后的显微裂纹形态

图6 分流孔加工面局部放大

表1 化学成分(质量分数) (%)

表2 非金属夹杂物 (级)

图8 非金属夹杂物(100×)

(4)显微组织检验 依据NADCA207—2006北美压铸协会标准检验样品显微组织(见图9),检测级别HS7,符合标准要求。

图9 显微组织(500×)

通过上述分析,材料理化性能指标符合相关技术规定的要求。

3.分析

查阅相关资料,电火花加工形成的白亮层深度和工艺的参数有关(见图10和表3),电火花加工采用大电流、低频率、快走丝,电火花加工表面发生瞬时的先热后急冷,膨胀与收缩在短时瞬间完成,表面残留的拉应力与组织变化应力共同作用,形成了微裂纹(见图7),当白亮层厚度超过0.02mm,就会在白亮层中产生微裂纹。所分析的分流孔白亮层厚度达到了0.06mm,严重的微裂纹已经扩展到基体,延伸长度达到0.16mm,破坏了材料的连续性,降低了工件表面耐疲劳性能。由于加工后没有对表面采取必要的清理,后续模具在高温高压和冷热循环条件下工作,变质层上的微裂纹,成为了模具开裂的裂纹源,由此向材料内部延伸扩展,造成模具早期失效的发生。

图10 白层深度

表3 电火花设备加工参数与白层深度关系标定

4.结语

挤压模的宏观裂纹起源于分流孔表面,是由于电火花加工参数选择不当,造成加工表面变质层过厚,出现微裂纹,破坏了材料的连续性,降低了模具的耐疲劳性能。模具在高温工作环境下,受挤压应力及热应力的作用,加剧了裂纹的延伸扩展,直至模具开裂;电火花加工不当是造成该模具开裂的主要原因。