离心压缩机叶轮断裂原因分析

2018-10-26程晓波

■ 程晓波

扫码了解更多

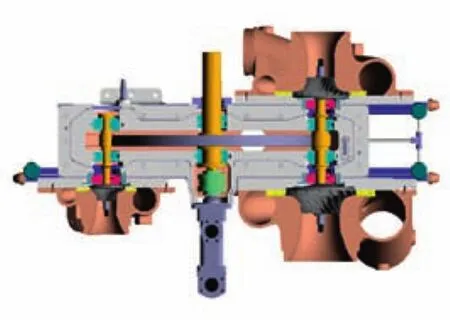

我公司离心压缩机在某客户现场开机运行数小时,Ⅰ级叶轮断裂,造成蜗壳与齿轮箱连接的10个强度12.9级的M15和锁紧螺栓断裂。其装配如图1所示。本文针对断裂叶轮(见图2),从叶轮断口,材料成分,组织等方面入手,结合压缩机工作过程中叶轮受力状态分析其断裂原因。

1.试样与分析方法

经查该叶轮加工工艺为:冶炼→锻造→固溶处理→时效→加工内孔→加工叶片。

为方便分析除客户返回失效叶轮1#,还从生产线随机抽样叶轮2#,同批号新叶轮3#,一共三个叶轮进行对比分析。

采用Zeiss Stemi2000 体式显微镜观察断口,在此基础上利用SEM观察主要断面裂纹起始位置,对该位置进行EDS分析;对断裂1#叶轮以及2#叶轮和3#叶轮不同位置取样,使用Zeiss Lab.A1金相显微镜进行金相分析;同时对照我公司内部叶轮使用材料标准对成分、拉伸以及冲击性能测试 。

图1 装配示意

图2 断裂叶轮

2.结果与讨论

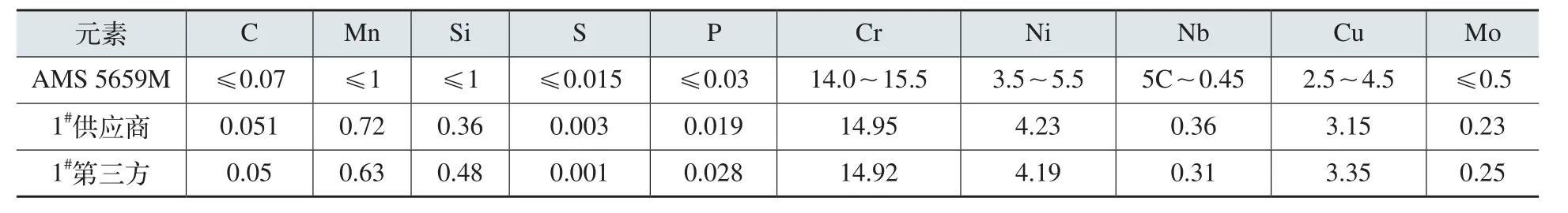

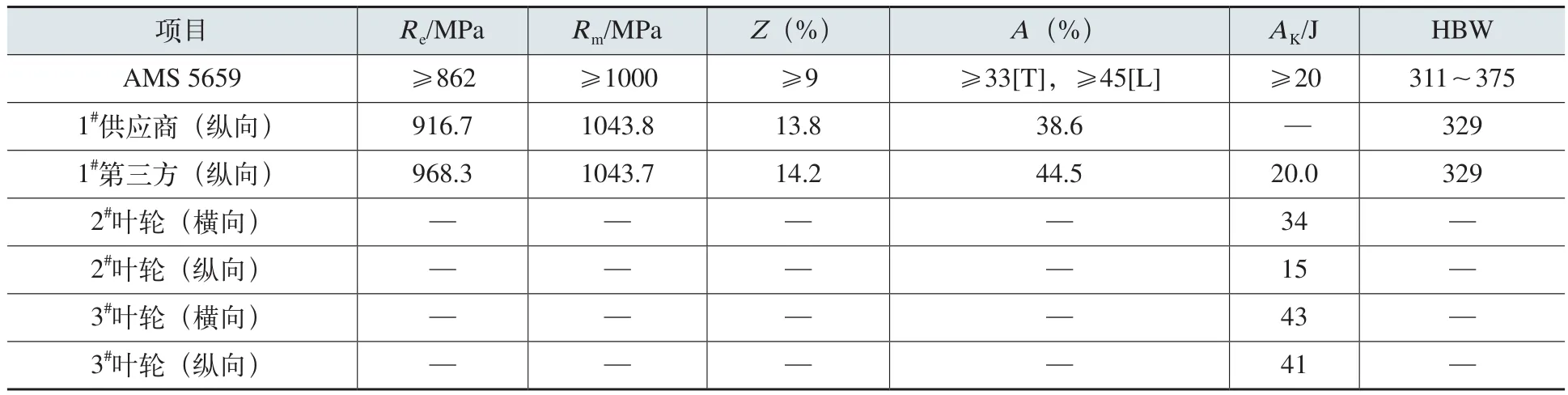

(1)化学成分与力学性能 叶轮化学成分列于表1,符合AMS5659标准。力学性能测试结果列于表2。1#断裂叶轮纵向冲击性能虽然满足AMS5659标准,但相比15-5PH正常值偏低,2#叶轮纵向冲击性能不达标。

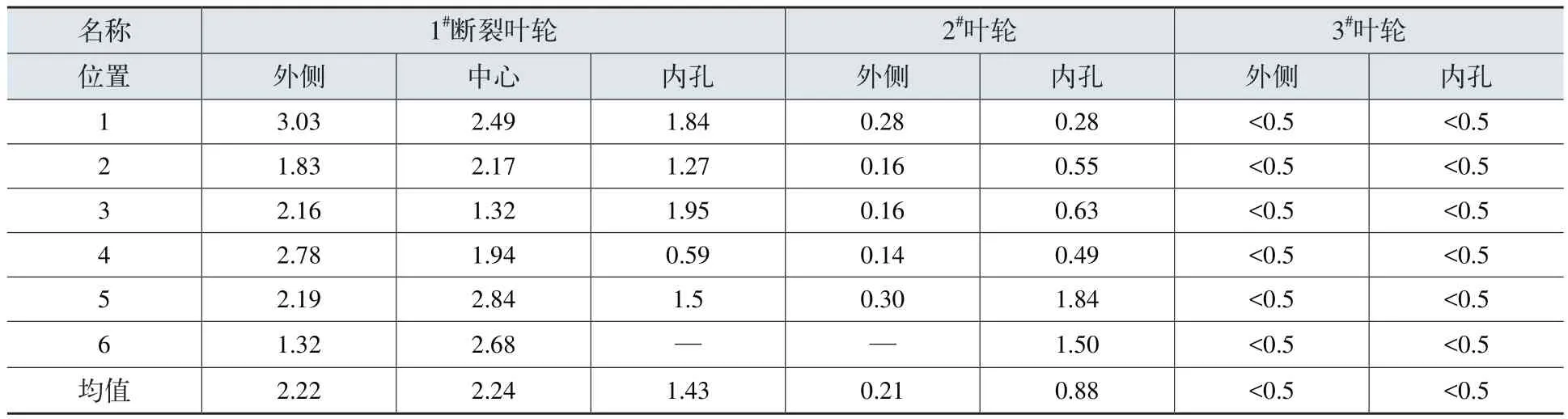

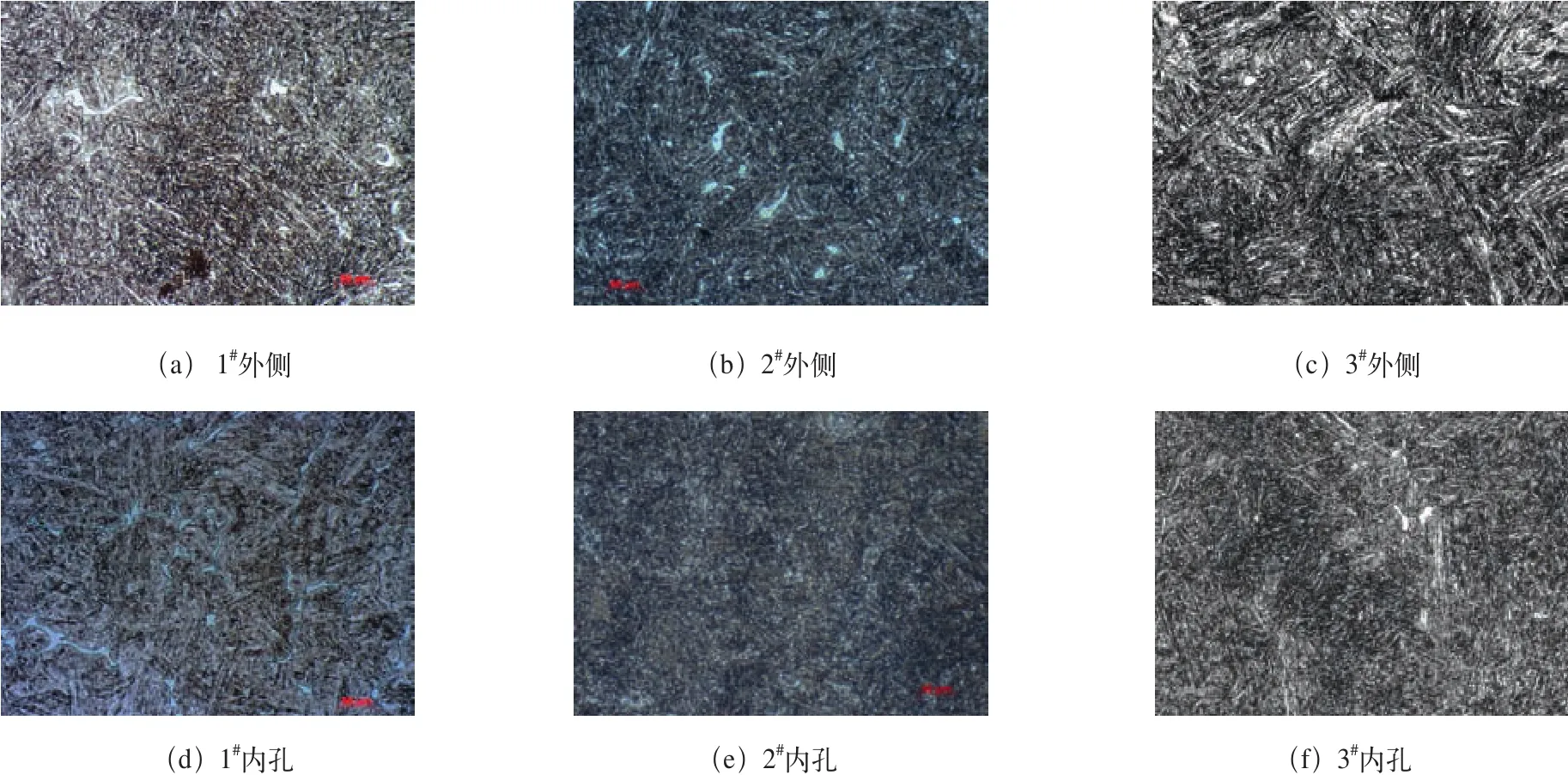

(2)金相组织 三个叶轮不同位置多个视场δ铁素体含量列于表3。断裂1#叶轮δ铁素体含量明显高于2#和3#叶轮,未达到我公司≤0.5%的技术要求,且与供应商原材料报告<0.5%的结果不一致。针对1#叶轮,其δ铁素体分布不均匀,外侧明显高于内孔。2#叶轮内孔位置不同视场铁素体含量也不相同,且差异较大。其典型组织如图3所示,为δ铁素体和板条马氏体组织。

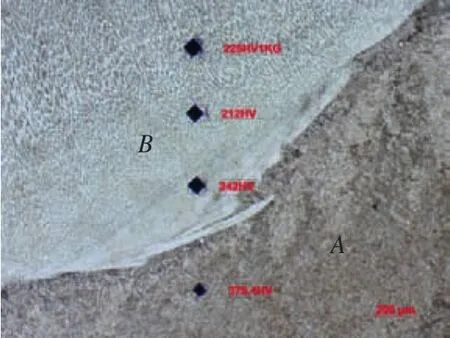

针对叶轮断裂面,垂直于中心孔轴向靠近孔内侧取截面金相样,其与15-5PH正常组织不同,发现厚度约1mm的焊缝柱状晶组织,且有明显的熔合线,其结果如图4所示。沿熔合线两侧硬度分布如图5所示,焊接组织硬度(最小212HV)明显低于马氏体组织(375HV)。

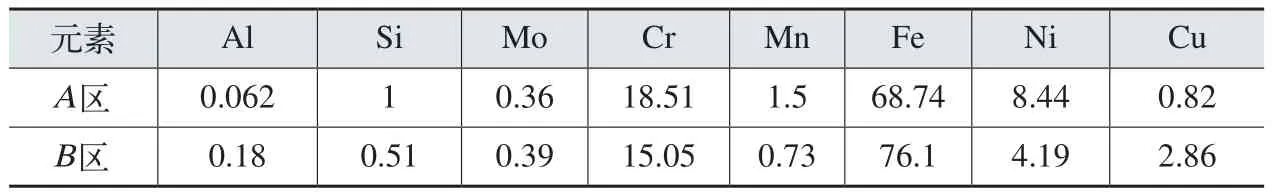

表1 叶轮化学成分(质量分数) (%)

表2 叶轮力学性能结果

表3 叶轮δ铁素体含量 (%)

图3 金相组织

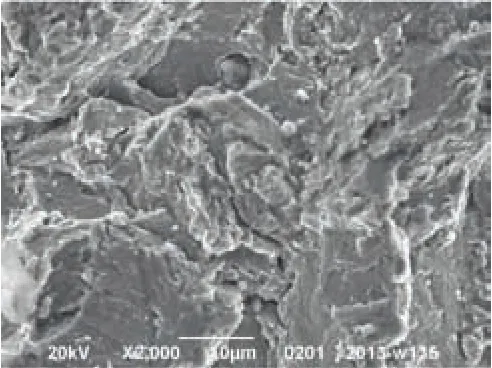

(3)断口分析 叶轮断面呈现明显放射线状,如图6箭头方向所示,其起始位置位于中心孔箭头所示位置。该处取样后,经扫描电镜观察在中心孔内壁隐约可见水平方向平行的机加工痕迹以及垂直方向波纹状的塑性变形线,如图7所示。其扩展区域呈准解理断裂(见图8)。EDS针对图5不同位置测量结果如表4所示, A区成分为基体15-5PH,B区成分接近304,因此可以推测其使用焊料为304。经低倍检验发现其焊接沿孔轴向深度约为85mm(见图9)。

图 4 1#叶轮中心孔壁焊接组织

图 5 1#叶轮中心孔硬度分布

3.讨论与分析

15-5是在17-4钢基础上改进、发展起来的马氏体沉淀硬化不锈钢,钢中的铬、铜含量较后者低,而镍含量略有提高,使得钢淬火后可以获得全马氏体,减少δ铁素体含量,进而提高其塑性和韧性。上述金相观察结果表明,1#断裂叶轮含有较多δ铁素体,且纵向冲击吸收能量仅为20J,虽然满足标准要求,但相对于2#叶轮横向,3#叶轮的冲击性能降低接近一半,其中2#叶轮纵向冲击吸收能量15J更是低于标准要求,与其δ铁素体分布不均匀、局部含量高有关。这与李荣鹏等,通过研究得出δ铁素体显著降低材料的冲击性能的结果一致。

马氏体沉淀硬化不锈钢为保证焊缝与基体强度一致,应采用成分相近的不锈钢且焊后需进行固溶和时效处理。而本次断裂叶轮内孔经观察存在厚度约1mm、沿轴向深度约85mm的304焊接组织,其为典型的焊缝柱状晶组织,未经热处理,显微硬度较基体组织低40%左右,违反沉淀硬化马氏体焊接技术要求。

表4 图5中不同位置EDS分析结果(质量分数) (%)

图6 断口裂纹扩展方向

图7 裂纹起始位置

图8 扩展区形貌

图9 内孔补焊深度

断裂叶轮工作时转速达24000r/min以上,其中心孔处将承受巨大的离心力。上述扫描电镜检查断裂叶轮中心孔在内壁发现塑性变形线,说明实际运行过程中,叶轮中心孔位置应力已经超出补焊材料的强度,从而导致初始裂纹的萌生,随即裂纹穿透补焊层,向叶轮基体材料扩展。断裂叶轮由于δ铁素体含量较高,使得其韧性降低,裂纹迅速扩展,最终导致叶轮的开裂。

4.方案

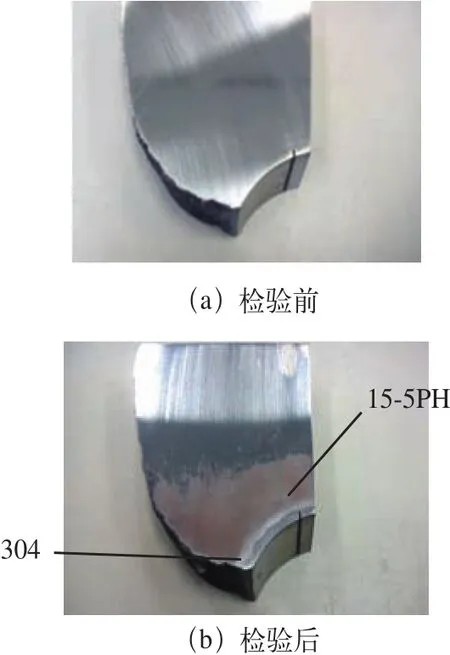

针对叶轮存在补焊现象,参照Marble试剂,配置腐蚀液用于生产线快速检测。该溶液中单质Cu析出电位正好处于304和15-5之间,溶液中Cu2+将于15-5PH中的Fe发生置换反应生成单质Cu,而不与304发生反应,因此可以用是否出现Cu来判断叶轮是否发生补焊,效果如图10所示。同时制订相应操作规范,对生产线员工进行现场培训,现场检测后达到预期效果。

图10 快速检验前后对比

5.结语

(1)叶轮内孔补焊是造成开裂的主要原因,其补焊后未进行热处理使得补焊位置是粗大的枝晶组织,硬度值远低于图样要求。

(2)叶轮不同部位δ铁素体分布不均匀,尤其是开裂叶轮,其中心孔位置δ铁素体含量远超过<0.5%技术要求,达到2.0%以上。其造成叶轮冲击韧度降低,部分位置未达到技术要求,或远低于正常工艺下叶轮性能。

(3)针对现场叶轮,设计专用溶液,可以根据是否出现红色单质Cu进行快速鉴别是否使用304焊料补焊,排除安全隐患。