起重机械销轴连接耳板强度计算的探讨

2018-07-31李鹏举向金阳王进峰王永新

李鹏举,向金阳,王进峰,王永新

(1.中电投电力工程有限公司,上海 200233;2.山东电力建设第一工程公司,山东 济南 250131)

1 销轴连接介绍

销轴联接是常用的机械联接型式之一,在起重机械上得到大量应用,销轴及连接耳板的强度计算尚无定论,相关文献的计算方法较多,其结果差异比较大,目前暂无针对性的规范对销轴连接耳板的强度计算进行明确规定,建议相关组织、机构对此进行试验研究。

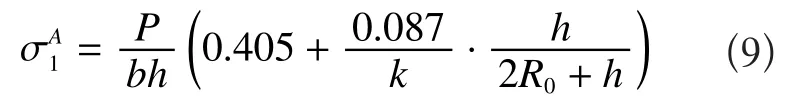

销轴联接型式具有承载能力大,拆装方便等优点,在机械工程中应用广泛,由销轴及连接耳板组成,常用的销轴连接如图1所示。

图1 销轴连接简图

2 强度计算方法

标准规范、设计手册中给出的强度计算方法有以下几种可供参考:《塔式起重机设计规范》(GB/T 13752-2017)中关于销轴连接的计算;《钢结构设计标准》(GB 50017-2017)中关于销轴连接的计算;《起重机设计手册》(第二版,中国铁道出版社)中关于销轴连接的计算,此外还有有限元分析法等,下面对主要算法进行介绍和说明。

2.1 算法1

《塔式起重机设计规范》(GB/T 13752-2017)中给出的算法如下,其算法参考ISO 20332-2008新增加内容,包括抗剪承载能力和抗拉承载能力两部分,即《起重机结构能力验证》(GB/T 30024-2013)。耳板简图如图2所示。

图2 耳板简图一

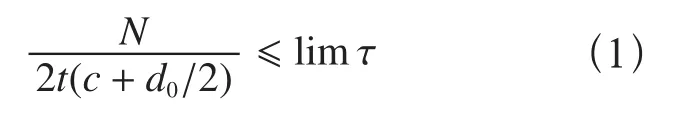

1)抗剪承载能力销轴连接的轴心受拉结构件按下式验算其抗剪承载能力。

式中:N为作用于连接处的轴向力,b、c、t为几何尺寸,d0为销孔直径,limτ为结构件材料的剪切极限设计应力。

2)抗拉承载能力销轴连接的轴心受拉结构件应按下验算其抗拉承载能力。

式中:be取(2t+16mm)和b两者之中的小值,γs为考虑开孔对结构件应力的影响系数,取γs=1.2,limσ为结构件材料的拉压极限设计应力。

3)构造要求要求c≤b;销轴和孔之间的配合公差符合GB/T 1800.2-2009的h13/H13或更紧密;在承受变向载荷时,应采用紧密的配合公差;被连接件的刚度应能限制其局部平面外(出平面)变形(表面凹陷)。

2.2 算法2

《钢结构设计标准》(GB 50017-2017)中给出的算法如下。其算法参考欧标EN 1993-1-8:2005和美标建筑钢结构规范ANSI/AISC 360-05。考虑净截面受拉、端部劈开、端部受剪和平面外失稳4种承载力极限状态。耳板简图如图3所示。

图3 耳板简图二

2.2.1 耳板净截面处的抗拉强度

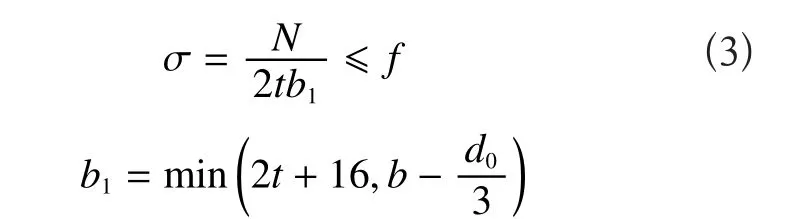

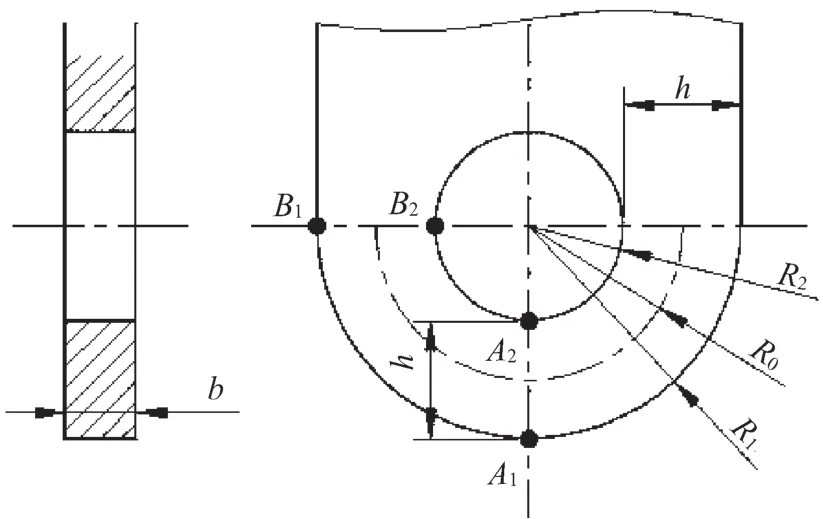

2.2.2 耳板端部抗拉(劈开)强度

2.2.3 耳板抗剪强度

式中:a为顺受力方向销轴孔边距板边缘最小距离,t为耳板厚度,b为连接耳板两侧边缘与销轴孔边缘净距,N为杆件轴向拉力设计值,b1为计算宽度,d0为销轴孔径,f为耳板抗拉强度设计值,Z为耳板端部抗剪截面宽度,fv为耳板抗剪强度设计值。

2.2.4 构造要求

要求a≥=2t+16≥b。销轴孔中心应位于耳板的中心线上,其孔径与直径相差不大于1mm;耳板两侧宽厚比b/t不宜大于4;轴孔表面易进行机加工。

2.3 算法3

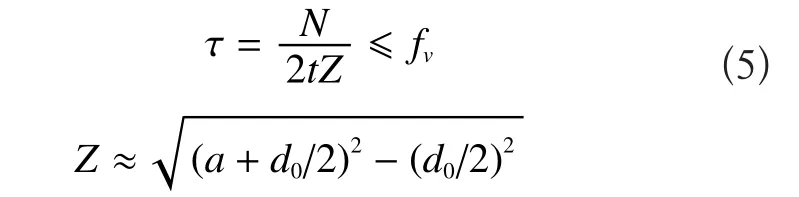

《起重机设计手册》(第二版,中国铁道出版社)中给出的算法如下。其算法根据参考文献5和6得来,载荷按照余弦规律分布,并根据弹性曲梁理论得出。耳板简图如图4所示。

图4 耳板简图三

2.3.1 几何尺寸

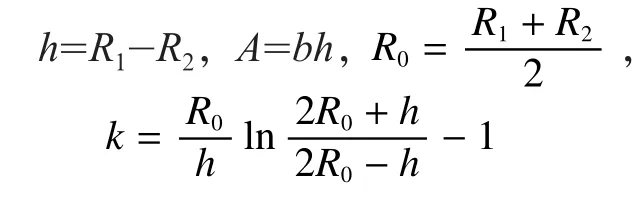

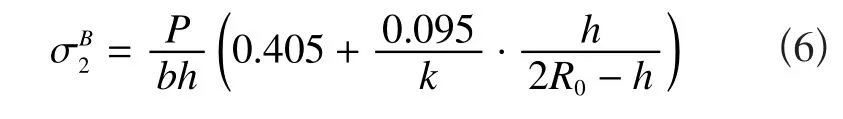

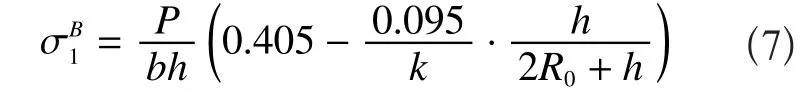

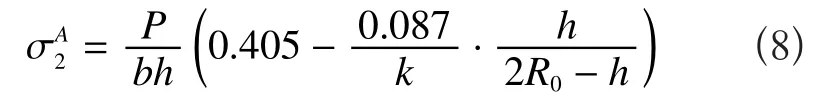

R1、R2、R3为几何尺寸,

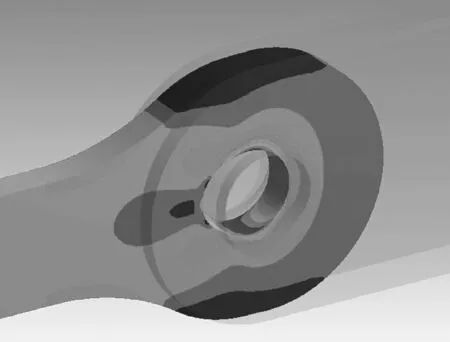

2.3.2 应力大小

P为载荷,内侧计算点B2

外侧计算点B1

内侧计算点A2

外侧计算点A1

2.4 算法4

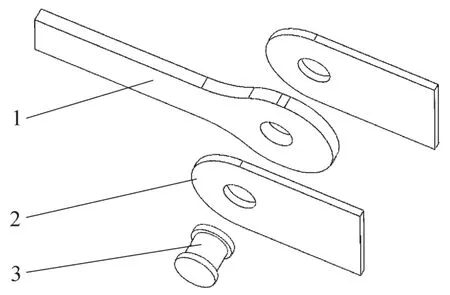

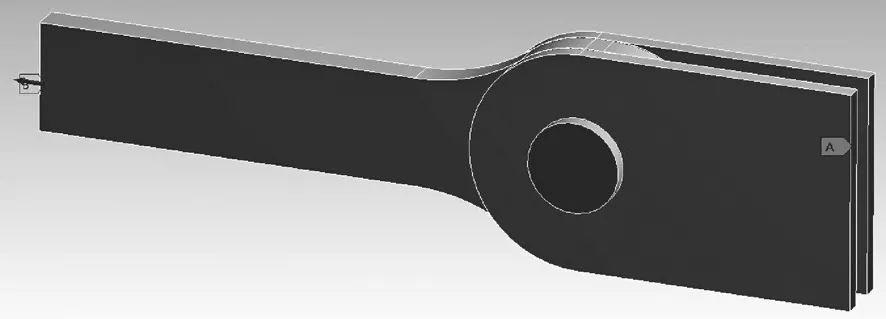

有限元分析法,采用SolidWorks三维CAD软件建立耳板模型,然后导入到Ansys Workbench大型CAE软件进行分析,选取耳板材料为钢材,并设置钢材属性。对耳板、销轴和连接板组成的装配体进行整体分析,如图5所示。

图5 耳板装配体示意图

1)接触、载荷和约束所有接触面为摩擦接触,摩擦系数0.2;在耳板横截面上添加集中力载荷,方向指向远离销轴一侧;在连接板横截面上添加固定约束,如图6所示。

图6 耳板载荷和约束

2)网格划分划分网格,细化轴孔位置网格大小,如图7所示。

图7 耳板网格图

3)应力分布等效应力(Equivalent Stress)大小趋势及位置分布,如图8所示。

图8 耳板等效应力分布图

3 实例对比分析

3.1 材料选择与强度设计值

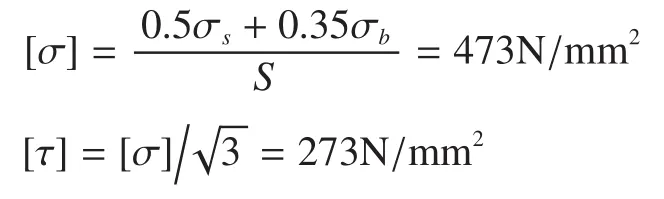

选择材料Q690C,根据低合金高强度结构钢GB/T 1591-2008中的规定,当σ〉16~40mm时,σs=670N/mm2,σb=855N/mm2,σs/σb≥ 0.7,若按结构件计算,载荷组合A,取S=1.34,则

3.2 实例尺寸和载荷

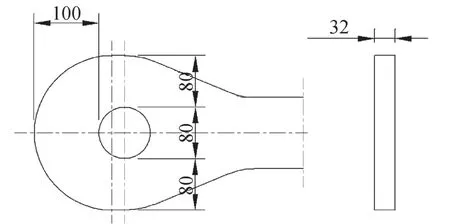

耳板实例尺寸如图9所示,耳孔承受载荷P=89t,不计动载荷。

图9 耳板实例图

3.3 应力分析

根据以上几种计算方法,得出各自对应的应力大小和位置,并给出在强度设计值下的极限载荷,见表1。

表1 耳板应力大小和位置

由表1可知,算法1和算法2只给出了危险截面的位置,两种算法的危险截面不同,且都没有提到合成应力,算法1没有给出耳板端部劈开位置的应力大小,没有提及材料是否进入了弹塑性阶段,弹性模量是否改变。

算法3和算法4能给出危险点的位置,算法3只给出了正应力,没有给出剪应力的位置和大小,算法4给出的是等效应力,遵循第四强度理论。

本实例的计算结论满足算法1、算法2和算法3,算法4(有限元分析法)算得的最大等效应力接近材料的屈服强度。本实例应用于某工程中,经实践验证安全可行。

4 结 语

销轴联接是起重机械的基本联接形式,应用广泛,销轴连接耳板的安全性至关重要,但目前规范、手册等文献给出了多种强度计算方法,其结果差异较大。

算法3[4]为最常用的计算方法,经多年实践验证安全可行。

销轴连接耳板处存在较大的应力集中,随着载荷的增大,应力超过比例极限,材料进入非线性阶段,甚至超过屈服强度,材料弹性模量减小,受力面积扩散,应力得到重新分布。算法4(有限元分析法)能够计算连接处的集中应力分布情况,当算得的等效应力接近材料的屈服强度且扩散范围较小时,也可认为耳板是安全的。

算法1和算法2为近期实施标准的新规定,算法1针对的是塔机,算法2侧重建筑钢结构,两种算法在构造方面提出了严格要求,即轴孔需紧密配合。

起重机有别于钢结构的计算原则是材料在线性的弹性阶段,应力不超过比例极限,但实际应用中,耳板局部应力已经进入非线性弹性阶段,因此各算法得出的复合应力大小及安全性有待研究。

设计计算中的具体方法和最终取值,应严格遵循各行业规程、规范的要求。这类细节问题所反映出的行业难题,说明在基础问题研究上的缺失和不足,技术人员需要一些安全可靠的正确方法来直接套用。