搭接率对激光重熔氧化锆涂层结构及热震性能的影响

2018-10-15张帅董霞王恪典凡正杰梅雪松王汝家

张帅,董霞,王恪典,凡正杰,梅雪松,王汝家

(1.西安交通大学陕西省智能机器人重点实验室,710049,西安;2.西安交通大学机械制造与系统工程国家重点实验室,710049,西安;3.西安交通大学机械工程学院,710049,西安)

受高温合金的熔点、表面腐蚀和应力断裂等限制,提高涡轮进气温度越来越困难。在高温合金表面制备高性能的热障涂层(TBCs),将合金与高温火焰隔离,可以降低合金温度,保护合金基体[1]。目前,工业上常用等离子喷涂法制备氧化钇部分稳定的氧化锆涂层(YSZ)[2],该涂层呈现典型的层状结构,孔隙率高且有大量的微裂纹,化学成分和结构不均匀,严重限制了其应用范围和使用寿命[3-5]。

激光与材料之间的相互作用,可以快速有效地改变材料的形貌特征以及应用特性[6-7],激光重熔就是一种利用快速移动的高能热源将材料熔化并凝固的表面改性技术。将激光重熔应用于等离子喷涂涂层的后处理,可有效改善涂层质量,消除涂层的层状堆积结构[8],降低气孔率,减小表面粗糙度[9-10],有助于形成均匀的柱状晶组织。Morks等对YSZ涂层进行激光重熔,发现重熔层中晶粒尺寸范围为2~7 μm,且晶粒尺寸越小,涂层硬度越大[11]。

对激光重熔热障涂层的研究中,大部分学者采用的是单道次激光重熔,而少数大面积加工涂层的实验中,搭接率往往采取的是经验值[12-13]。经过激光重熔后,涂层表面不可避免地会产生网状微裂纹、凹坑等缺陷,而裂纹的存在,可以使应力得以释放,同时氧也可以沿着裂纹进入涂层内部。Park等采用脉冲激光器对等离子喷涂YSZ热障涂层进行单道加工,发现随着激光能量的增加,裂纹宽度、重熔层深度随之增大[14]。

在加工过程中,参数变化意味着热作用区的改变[15],当有一定的搭接率且相邻两道次的时间间隔很短时,重熔涂层的表面裂纹等缺陷也会发生变化。单道次激光重熔后热障涂层的抗热震性能、耐腐蚀性等有明显提高,Lee等发现激光重熔YSZ涂层在1 100 ℃时的热震寿命是未重熔涂层的两倍[16]。大面积重熔加工后,表面形貌的差异也会引起涂层热性能的变化,冯浩源通过建立多道搭接激光重熔连续移动温度场的有限元模型发现,合理选择搭接率可以有效减少各扫描道之间熔池的差异,获取具有良好热稳定性的涂层,但没有进行实验验证[17]。

本文研究了不同搭接率下各激光重熔热障涂层的形貌、性能特征及其变化规律,为利用激光重熔技术进行热障涂层的大面积制备建立基础。

1 材料与方法

1.1 材料及制备方法

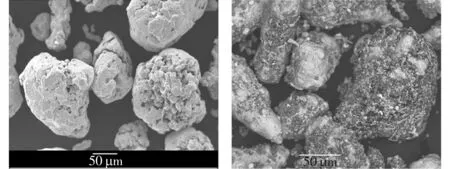

热障涂层基体尺寸为Φ30 mm×2 mm,材料为718镍基高温合金,陶瓷层材料质量分数为7%的Y2O3-ZrO2(简称7YSZ,AMPERITTM827,H.C.Starck公司),粒度范围为15~55 μm,黏结层为NiCoCrAlY,粒度范围为35~65 μm,粉末的微观形貌如图1所示。采用低温超音速火焰喷涂(HVOF,Low Temperature-High Velocity Oxygen Flame,K2,GTV)制备黏结层,喷涂工艺参数如表1所示,包括气体流量Q1、送粉量v1、燃烧室气压p、喷涂距离d1等。采用大气等离子喷涂(APS,MF-P-1000,GTV,Germany)在黏结层上制备陶瓷层,喷涂参数如表2所示,包括电流I、电压U、送粉量v2、喷涂距离d2等。

(a)7YSZ粉末(b)NiCoCrAlY粉末图1 制备热障涂层的原材料

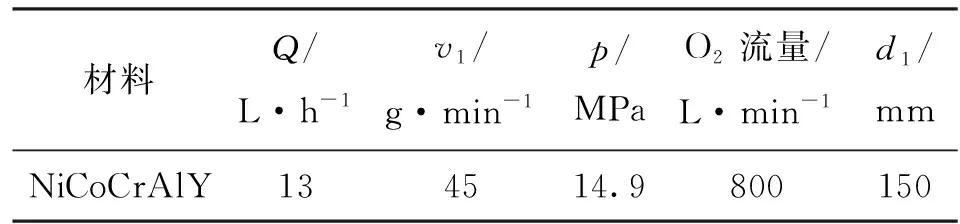

材料Q/L·h-1v1/g·min-1p/MPaO2流量/L·min-1d1/mmNiCoCrAlY134514.9800150

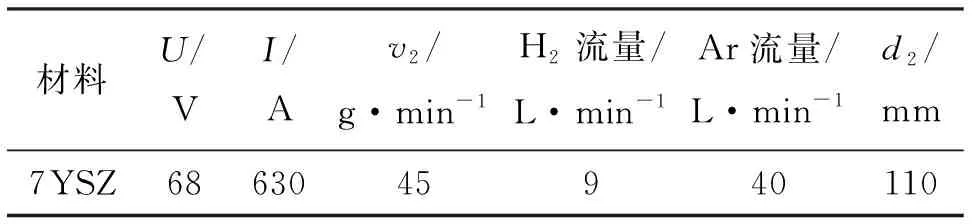

表2 等离子喷涂制备陶瓷层的参数

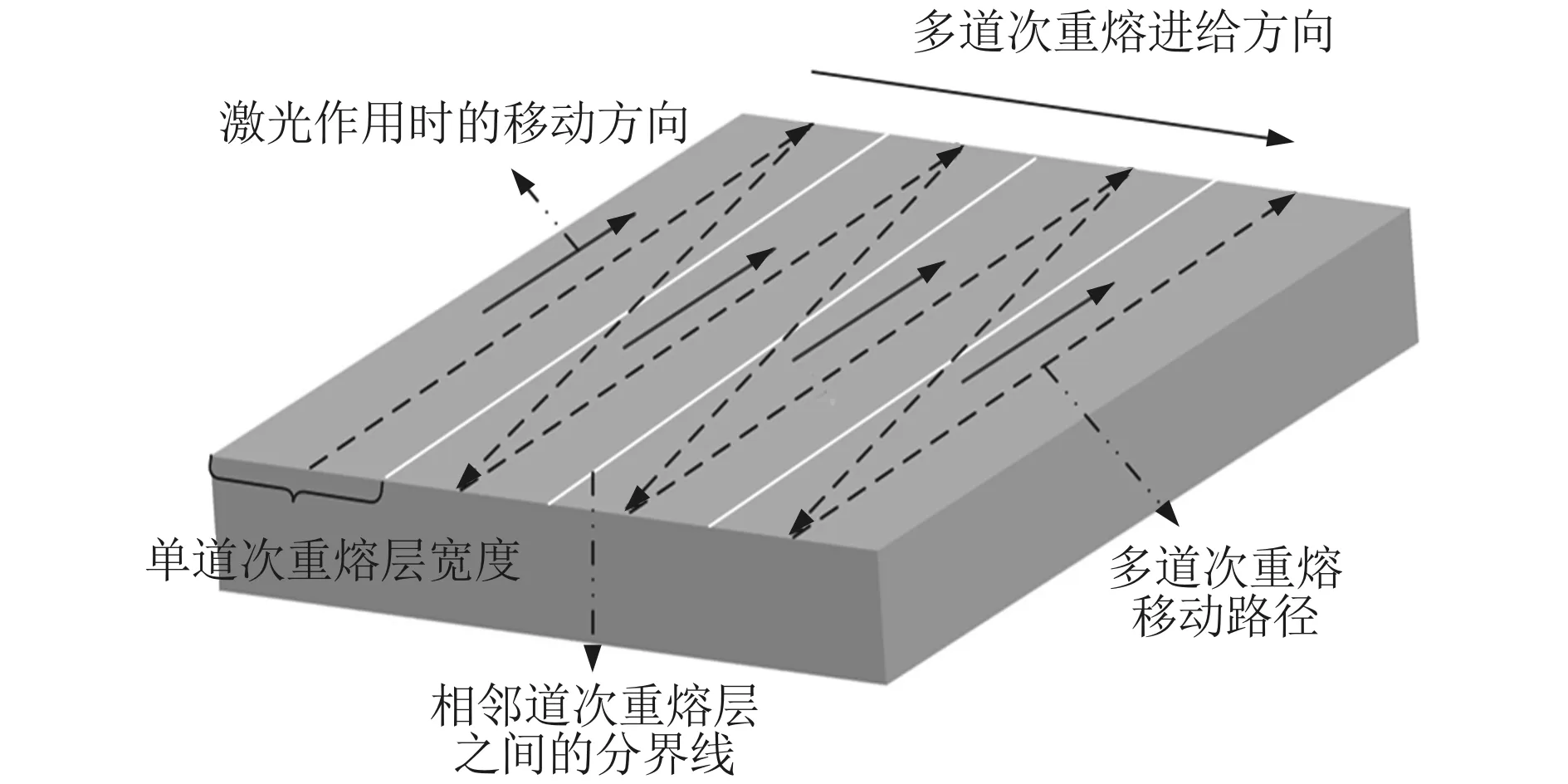

利用固体毫秒脉冲激光器(GSI JK300D)对等离子喷涂涂层进行重熔,激光器的最大平均功率为300 W,波长为1 064 nm,脉宽范围为0.2~5 ms,重复频率范围为1~1 000 Hz。多道次激光重熔过程的三维示意图如图2所示,加工时保证不同道次重熔层的始端在涂层同一侧,从前一道次重熔层末端快速走刀移向下一道次重熔层始端的路径中关闭激光,走刀时间为1 s,各样片均加工4个道次。

图2 多道次激光重熔过程的三维示意图

单道次激光重熔过程的主要影响因素有激光能量、脉宽、扫描速度、频率、光斑直径。设计正交实验获取优化参数,结果为:激光能量为5.5 J,频率为50 Hz,脉宽为2 ms,扫描速度为3.5 mm/s,光斑直径为2.6 mm。以搭接率κ为变量,计算方法如下

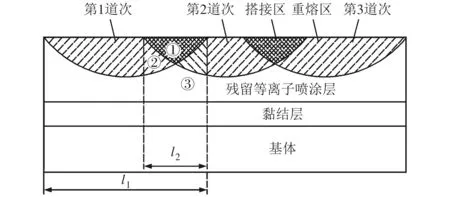

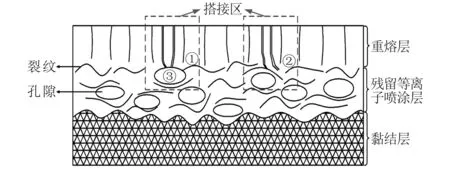

式中:l1为单道激光扫描后重熔层的宽度;l2为多道次激光扫描过程中搭接区域的宽度,如图3所示。本实验中设置κ为0.10、0.15、0.20、0.25、0.30。

图3 多道次激光重熔涂层的截面示意图

1.2 形貌观测与热震性能分析

利用场发射扫描电子显微镜对热障涂层的表面和截面形貌进行观测分析。热震实验在箱式电阻炉(由烟台凯拓电炉科技有限公司生产)中进行,温度设定为1 050 ℃。首先将样片放入电阻炉中加热15 min,而后迅速取出并投入15 ℃的水中冷却3 min,循环进行。每5次热震过程完成后,烘干样片,用精度为0.1 mg的分析天平称量样片质量并记录,直至涂层表面脱落面积达到20%及以上,将此时的热震次数(n)作为该实验条件下的热循环寿命。

2 结果与讨论

2.1 多道次激光重熔后涂层的表面和截面形貌

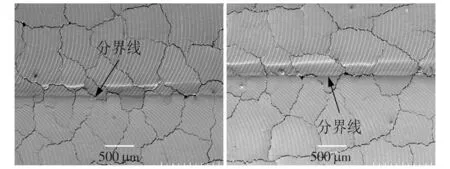

从图4可以看出,经过前后两个道次的激光重熔后,搭接区域产生一条明显的分界线,分界线附近的裂纹密度高于其他区域。网状裂纹将重熔涂层分割成独立小块,从图4a~图4e,各样片分界线所穿过的独立块数依次是13、10、9、8、6,因此随着搭接率的增加,分界线附近区域的裂纹密度呈下降趋势,这主要原因如下。

(a)κ=0.10(b)κ=0.15

(c)κ=0.20(d)κ=0.25

(e)κ=0.30 (f)区域A的放大图图4 多道次激光重熔涂层的表面微观形貌

(1)激光能量在半径方向上呈高斯分布,作用在边缘处的能量较弱,单道重熔过后,重熔层截面为类月牙形,单道熔池边缘熔融涂层量少,熔深小,凝固过程中熔融材料不足,在热应力作用下易产生裂纹。随着搭接率的增加,搭接区域由单道熔池边缘向中心扩展,熔深增加,熔融材料不足的现象得以改善,裂纹密度下降。

(2)激光熔化等离子喷涂涂层后,涂层内气孔中的空气释放并形成气泡上升至表面,如果在涂层凝固前不能完全逃离,气泡所在位置则成为裂纹萌发敏感区。

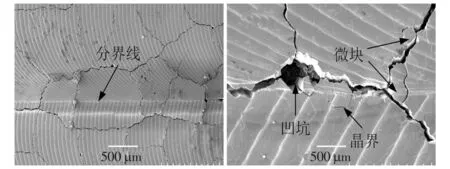

如图5所示,在大面积激光重熔加工中,搭接区域内包含前一道次重熔层的二次熔化部分,该部分结构致密,无气泡产生;而搭接区域所熔化的等离子喷涂部分内含有气泡。

另外,受激光作用的热影响,重熔层底部残留等离子喷涂层内的气体会受热膨胀上升,在熔池内形成气泡,但只有在重熔层深度较小时,该气泡才可能上升至涂层表面区域,对裂纹产生影响。随着搭接率的增加,激光低能量区逐渐向前一道次重熔层的中心区域靠拢,二次熔化区域的宽度和深度增加,搭接区域的无气泡区面积扩大,而气泡区内温度升高,滞留在涂层表面的气泡数量减少,从而降低涂层内的应力集中水平,导致裂纹密度降低。

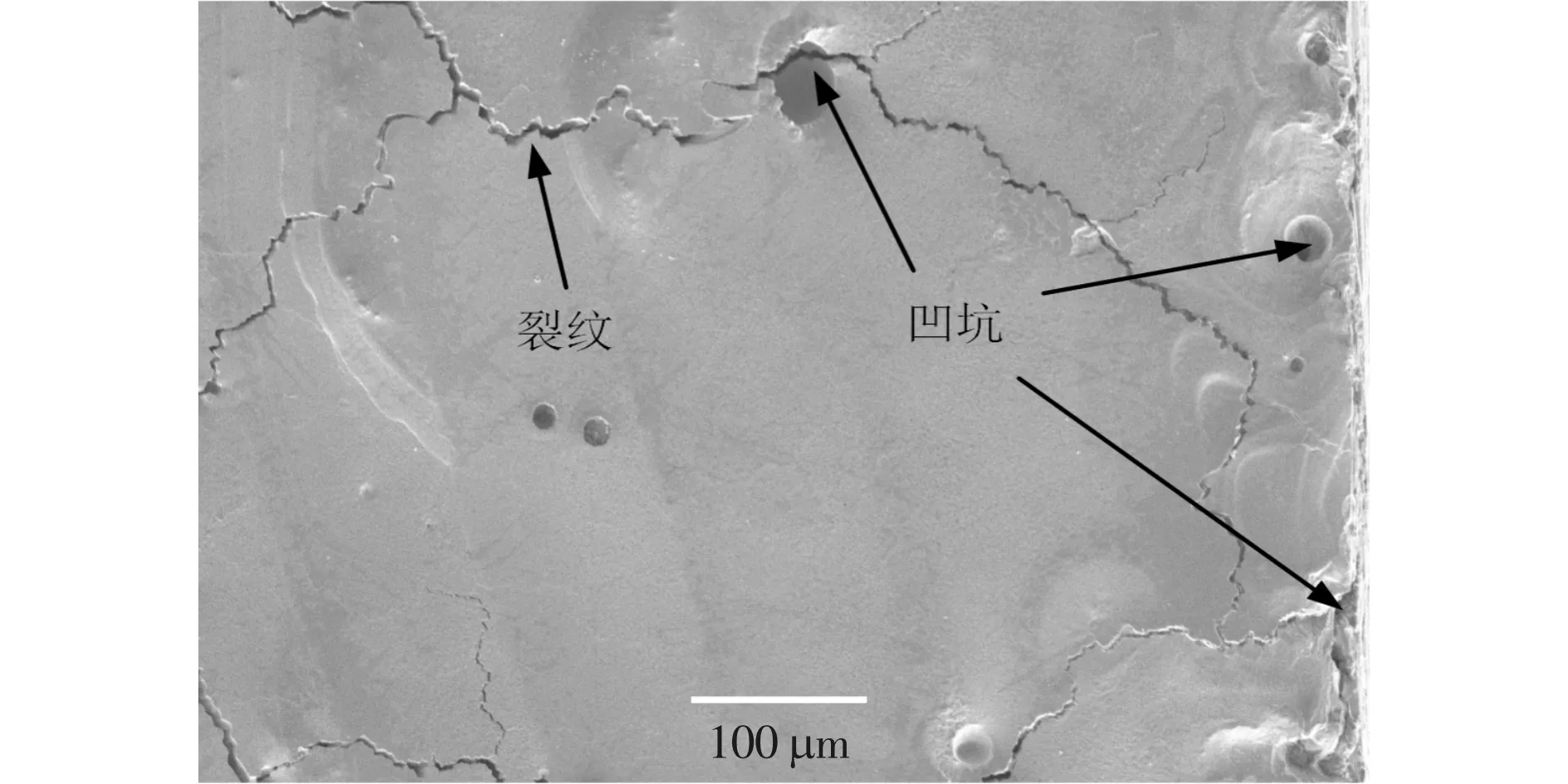

如图4f所示,在搭接区域易出现凹坑以及沿二次微裂纹发展形成的微块。这主要是由于,搭接区域结构不均匀,在深度方向上依次分布着重熔层和残留等离子喷涂层,横截面上涂层熔深存在差异,组织不均匀,裂纹交接致使该处的应力集中明显,在快速凝固过程中致使涂层崩块而形成凹坑。

如图3所示,搭接区域①所在位置接收的激光能量密度小、重熔层厚度薄,区域②是第1道次重熔层中最接近第2道次重熔区的位置,区域③为残留等离子喷涂层。激光对涂层二次热作用后,区域②和区域③吸收部分能量,发生膨胀,在随后的熔池凝固过程中又瞬间冷却收缩。随着搭接率的增加,前一道次重熔层中二次熔化区域的宽度增加,区域①的面积越来越大;搭接区域接收的激光能量密度增大,区域②和区域③所吸收的热量增加,变形加剧,进而导致涂层凝固后所产生的微缺陷增多,如二次微裂纹等。因此,随着搭接率的增加,凹坑、微块等缺陷增多。

图5 搭接区域气泡对涂层的影响示意图

图6 多道次激光重熔过程中搭接区裂纹传播示意图

激光作用后,热障涂层快速熔化又迅速凝固,经历短暂的膨胀与收缩,在周围物质约束、热应力的综合作用下,表面形成网状裂纹,并在重熔涂层内存留残余应力。如图6所示,当下一道次的激光作用在热障涂层表面时,上一道次重熔层中位于搭接区域的部分再次熔化,熔池部位的涂层呈现液态丧失塑性,应力接近于0。熔池临近上一道次重熔层的界面处有裂纹A、B、C、D存在,为了使涂层表面受力状况得以改善,它们作为应力源,将裂纹延伸至新的重熔涂层内部。因此,在涂层凝固后,相邻两个道次重熔层内的裂纹在分界线处相互贯通。

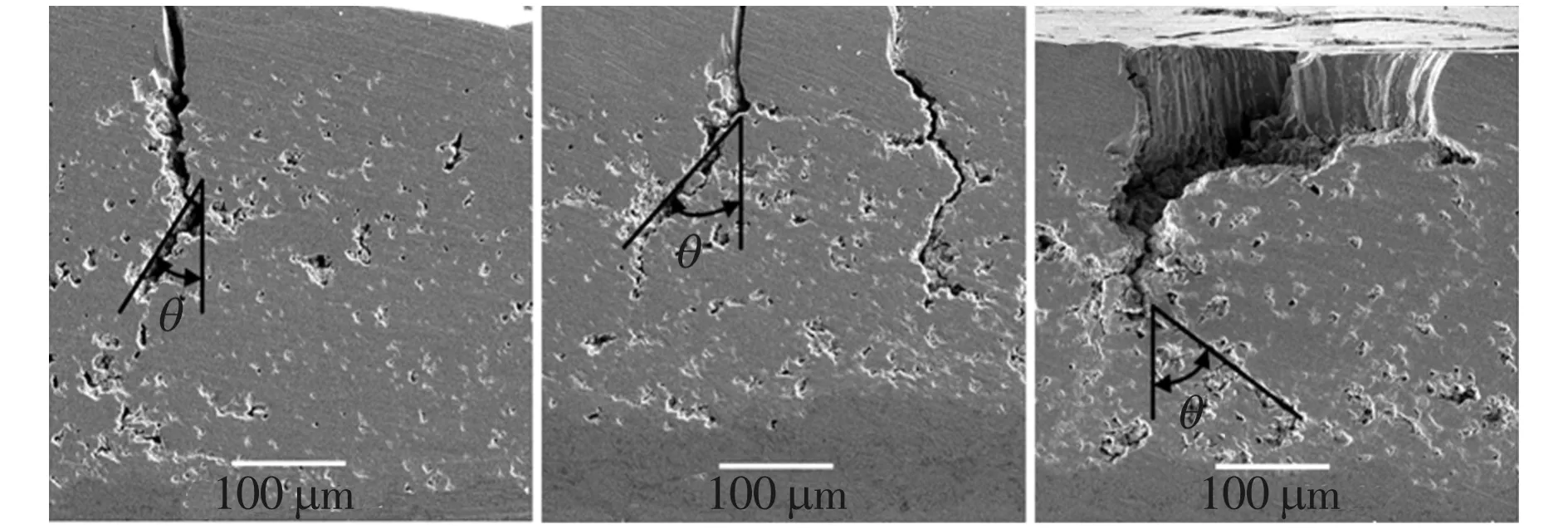

在热变形以及气孔和微裂纹的影响下,残留等离子喷涂陶瓷层的局部开裂敏感性增大,多道次激光重熔后,搭接区域截面纵向裂纹向涂层深度方向扩展并发生分岔和偏转,如图7所示,其偏转角度如表3所示,当搭接率为0.20,裂纹偏转的角度θ最大,达到58.9°,当搭接率为0.30时,偏转角度最小。在本实验中,随着搭接率的增加,截面裂纹的偏转角度先增加后减小。

表3 多道次激光重熔涂层截面纵向裂纹的偏转角度

单道次激光重熔后,网状微裂纹一般贯穿重熔层,延伸到重熔层和残留等离子喷涂层的交界面。如图5所示,多道次激光重熔过程中,在搭接区域相邻两道次之间存在一定宽度的夹留等离子喷涂层,裂纹尖端应力的状态以及夹留等离子喷涂层的应力水平影响着裂纹的延伸和偏转。当搭接率从0逐渐增大,传导进入夹留等离子喷涂层内的热量增加,裂纹的偏转驱动能增大,裂纹偏转角度增加。后一道次熔池凝固收缩时,在重熔层和夹留等离子喷涂层的界面处产生垂直拉应力,该拉应力的水平分量影响着裂纹的偏转。随着搭接率的进一步增加,热影响作用趋于饱和,此时后一道次重熔层和夹留等离子喷涂层界面处的应力水平分量对裂纹的偏转起主要作用,该处的应力水平分量随着搭接率的增加而减小,因此裂纹偏转角度随之减小。

(a)κ=0.10 (b)κ=0.15 (c)κ=0.20

(d)κ=0.25 (e)κ=0.30 (f) 搭接区域外 重熔层形貌图7 多道重熔涂层搭接区域的截面形貌

2.2 激光重熔后涂层的抗热震性能

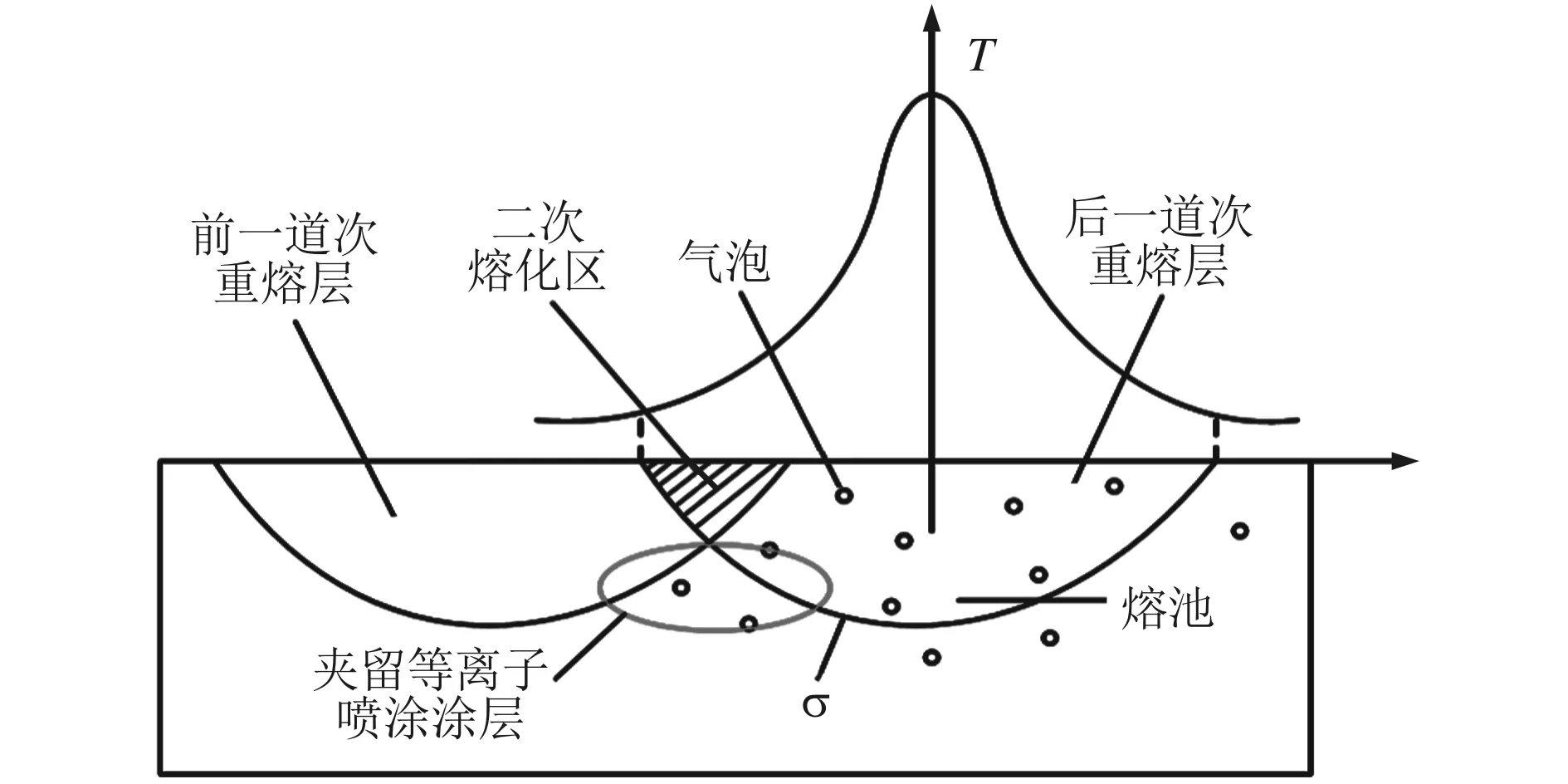

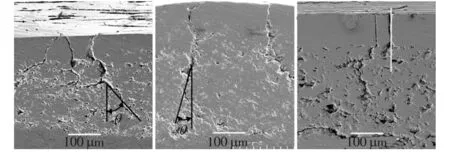

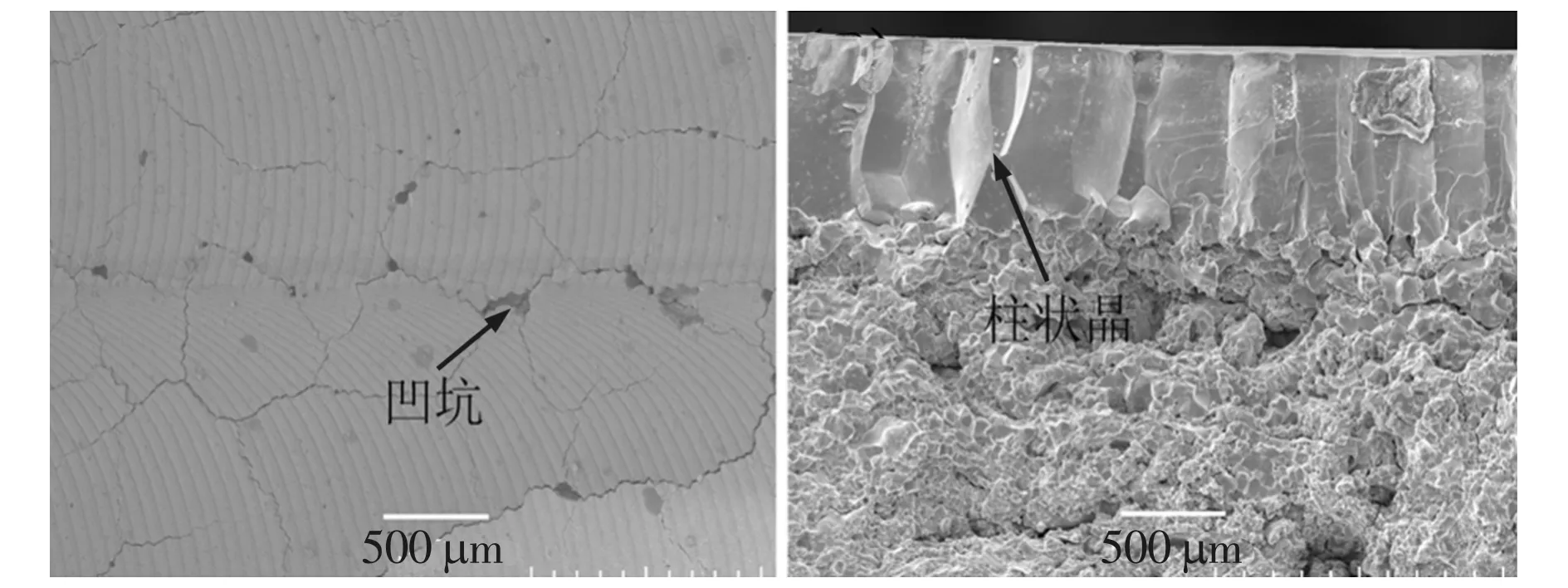

2.2.1 热震实验后涂层的表面微观形貌 从图8可以看出,经过热震实验后,重熔涂层表面裂纹的平均宽度明显减小。利用ImageJ软件对电镜图中热震前后重熔涂层表面裂纹的宽度进行测量,裂纹在热震前的平均宽度为10 μm,热震后平均宽度减小为5 μm。一方面,利用激光对等离子喷涂涂层进行重熔后,涂层表面形成具有一定厚度的柱状晶组织,如图8f所示。反复的高温保存和快速冷却,由于陶瓷层和黏结层热膨胀系数不匹配,在涂层内部产生很大的热应力。柱状晶在热应力的作用下沿着晶界和裂纹移动,使部分热应力得以有效吸收和释放。另一方面,重熔涂层在热震过程中会产生不可逆的变形,使独立重熔块间产生位移,会造成裂纹宽度减小。

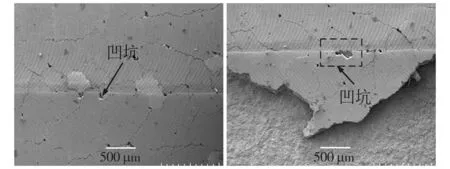

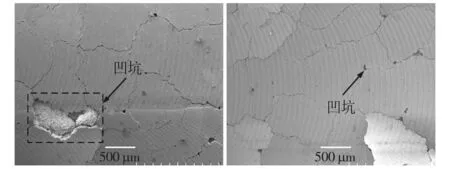

热震后,涂层表面出现大量凹坑,大部分是由微块脱落所致,微块和底部陶瓷层接触面小,结合强度弱,热震过程中,在变形应力和热不匹配应力的作用下很容易脱落。搭接区域涂层质量较差,存在大量微块,热震后搭接区域微快脱落,致使凹坑的数量高于其他区域。当搭接率为0.20时,热震后重熔涂层在搭接区域出现的部分凹坑是由毗邻区域涂层大块脱落所致。

(a)κ=0.10(b)κ=0.15

(c)κ=0.20(d)κ=0.25

(e)κ=0.30 (f)重熔层的断面形貌图8 热震实验后涂层脱落面积超过20%时 各样片的表面微观形貌

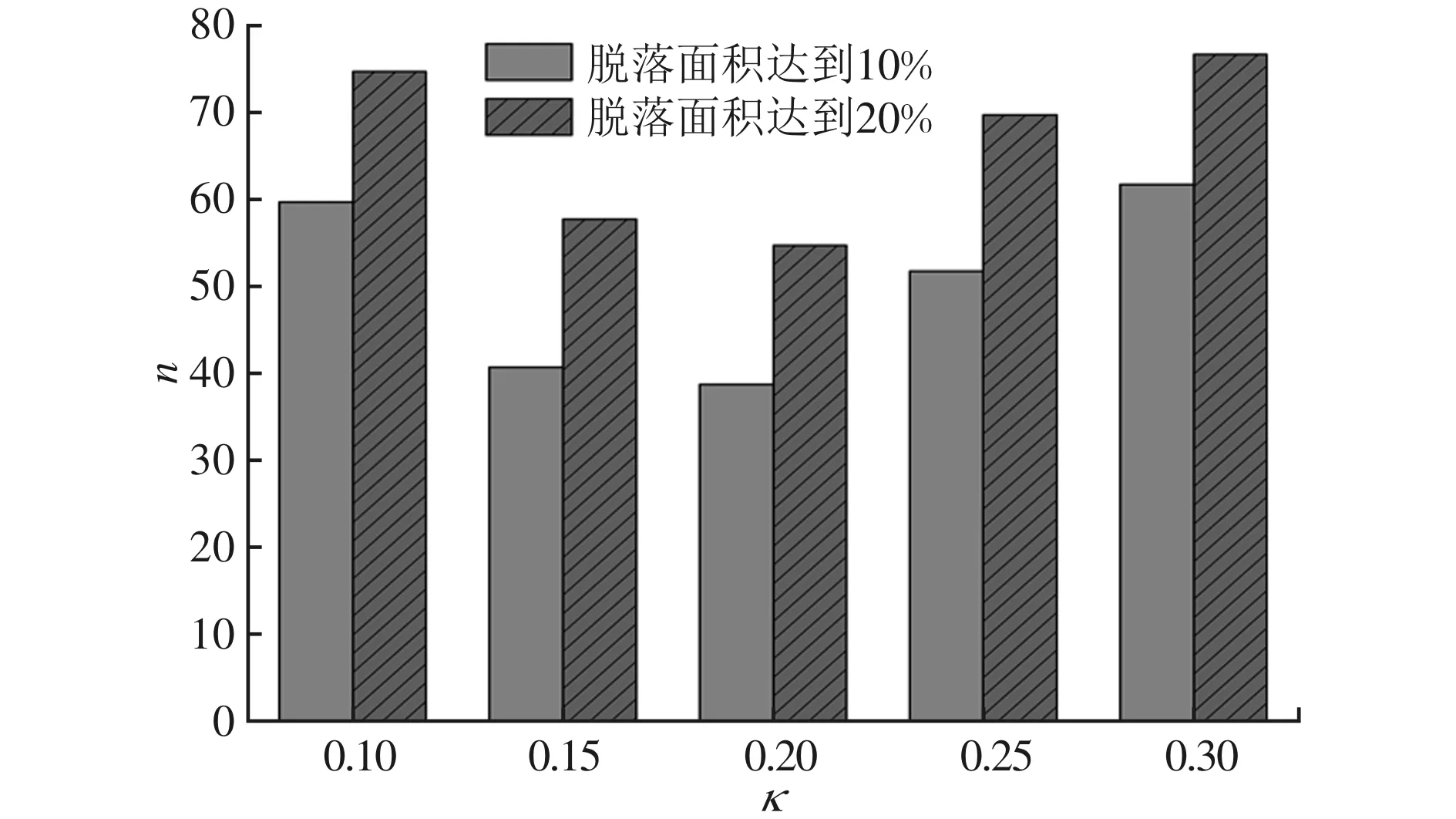

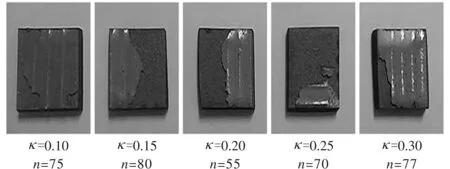

2.2.2 热震实验后涂层的宏观形貌及质量分析 从图9可以看出,在热震实验中,对于多道次激光重熔涂层来说,搭接率为0.20的样片涂层脱落面积先达到10%,紧随其后的样片搭接率依次是0.15、0.25、0.10、0.30的重熔涂层。随着热震实验的继续,当涂层脱落面积达到20%以上时,搭接率依次是0.20、0.15、0.25、0.10、0.30的重熔涂层,对应的热震次数越来越多。由这一宏观结果判断,5组样片中搭接率为0.30的激光重熔涂层的热循环寿命最长。

图9 1 050 ℃下各涂层样片的热震次数统计

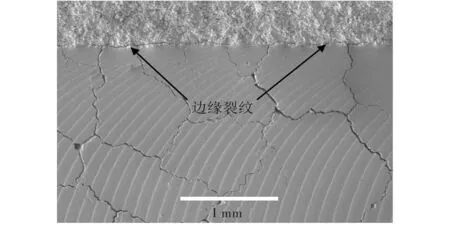

如图10所示,样片经过多道次激光重熔加工后,边缘处仍然残留有少量的喷涂涂层,在喷涂层和重熔层的交界处存在裂纹。另外,如图11所示,重熔涂层端部质量较差,由于激光在单道重熔结束后马上关闭,而单次熔道端部的熔池相比其他部位拥有更大的冷却速度,同时熔液快速凝固收缩的过程中,没有充足的熔融材料补充,致使涂层表面在凝固结束后产生网状裂纹,粗糙度较大。等离子喷涂涂层熔化成液态后,内部空气释放并形成气泡,气泡在上升过程中聚集合并,在涂层凝固之前滞留在重熔层表面,形成大量凹坑,因此在热震实验中,边缘和端部的涂层率先脱落。

图10 多道次激光重熔后涂层的边缘形貌

图11 重熔涂层的端部形貌

如图12所示,当搭接率为0.20的激光重熔涂层在热震39次、脱落面积达到10%时,其他4组样片表面的重熔涂层基本保持完好。温度对热障涂层寿命的影响非常大[18],一方面高温情况下热生长氧化物在陶瓷层和黏结层交界面处生长得更快;另一方面突然淬冷后热应力不易释放,从而在涂层中产生更大的残余热应力,加快涂层在热震过程中的脱落。

随着实验的进行,沿着涂层初次脱落的位置,在氧化物的生长应力和热应力的综合作用下,脱落区域逐渐向中心区域扩展,在接近失效的几次热循环中,涂层开始出现大块脱落的现象。如图13所示:当涂层脱落面积达到20%及以上时,最后一次热循环中所脱落的涂层面积,致使搭接率为0.25的涂层只剩下不足35%的涂层面积;搭接率为0.15及0.20的重熔涂层表面残留的涂层面积仅接近50%;搭接率为0.10的重熔涂层较好;搭接率为0.30的涂层在这5组样片中表现最佳,仅端部和边角脱落,其他部位基本完好。

图12 实验中搭接率为0.20的重熔涂层脱落面积 为10%时各涂层的表面形貌

图13 实验后脱落面积达到20%以上时各涂层的 表面形貌

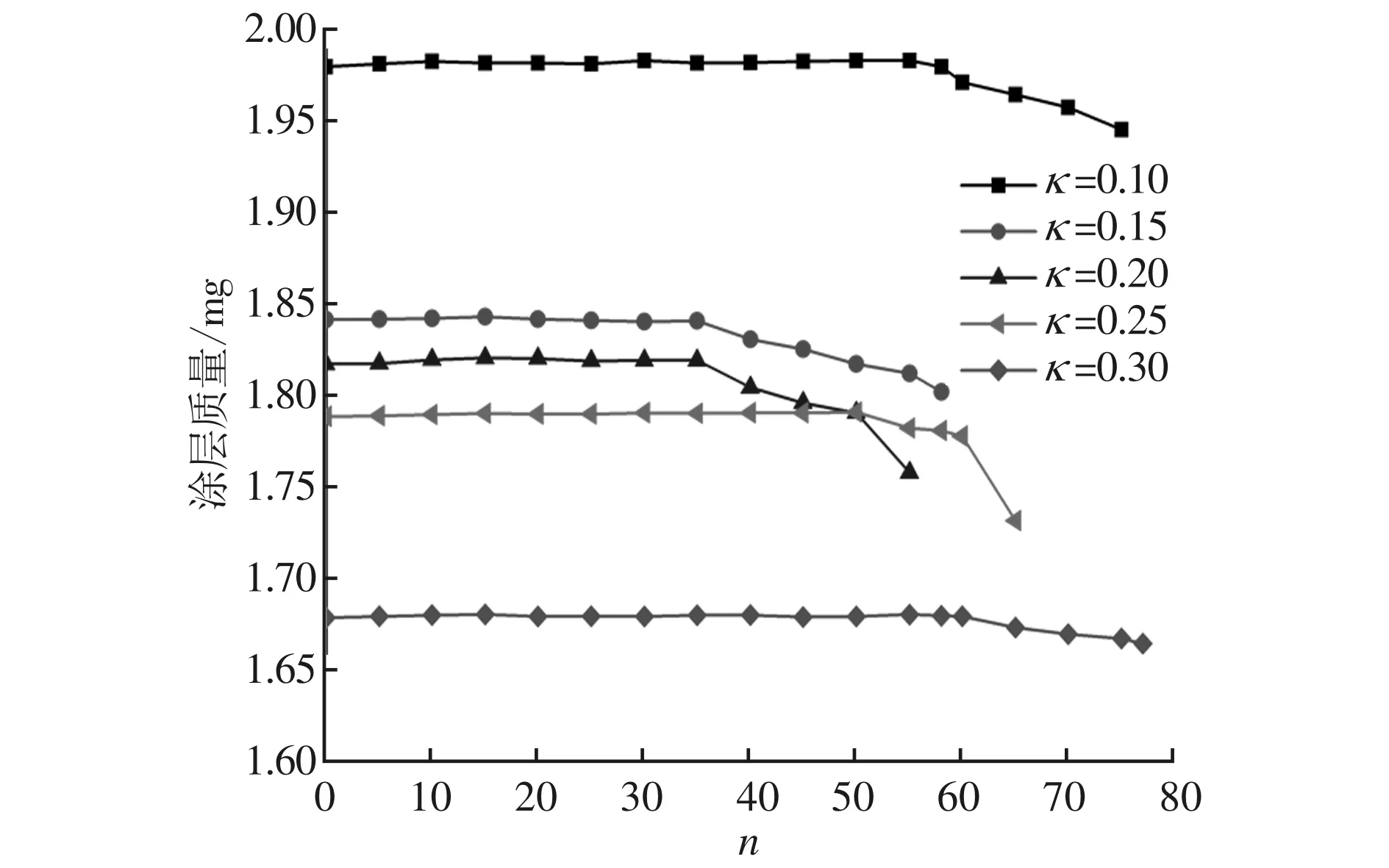

从图14可以看出,在热震实验前期,各样片的涂层质量有短暂的小幅度增长,这主要是由于高温环境下涂层中的金属元素氧化,在陶瓷层和黏结层结合面处形成热生长氧化物。热震前期,在涂层边缘和端部等质量较差的部位有小块脱落,同时涂层的氧化不断进行,因此样片质量在很小的范围内上下波动。实验后期,涂层大块脱落失效,样片质量迅速减小,此时样片质量随热震次数变化的速率按照从大到小排列,其搭接率依次是0.25、0.20、0.15、0.10、0.30。综上可以看出,在失效阶段,搭接率为0.30的重熔涂层脱落速率最小。

图14 热震实验过程中样片涂层质量随热震次数的变化

经过多道次激光重熔后,搭接区域结构的改变影响着涂层的热震性能。本实验中,随着搭接率的增加,样片的热循环寿命先减小后增加。影响重熔涂层热障性能的因素有多方面,概括起来主要有裂纹密度、裂纹偏转角度及其微块、凹坑等。

凹坑、微块对涂层热震性能的影响表现在两个方面:首先,凹坑的存在,使氧得以更快捷地进入涂层内部,黏结层氧化加剧,加速涂层的破坏,但是本实验热循环周期较短,故不考虑热生长氧化物对涂层失效的影响;其次,重熔层裂纹交接处往往应力较为集中,此处的微块容易脱落形成凹坑,有利于减小涂层中的应力集中,降低涂层的整体残余应力水平。因此,凹坑的存在能一定程度释放涂层中的残余热应力、提高涂层的应变容限,改善涂层的热震性能。由前述可知,凹坑、微块随着搭接率的增加而增加,当涂层搭接率为0.30时,微块和凹坑的数量最多,有利于提高样片的热循环寿命。

图15 大面积激光重熔涂层热震失效示意图

裂纹密度越高,涂层在膨胀收缩的变形过程中可移动的方向增加,应力也就释放得越多。在搭接区域,表面裂纹密度随着搭接率的增加而减小,仅从表面裂纹密度考虑,大的搭接率不利于延长涂层热震寿命。但是,经过多道次激光重熔后的热障涂层,搭接区域截面纵向裂纹进一步向陶瓷层深处延伸,并发生偏转。重熔层底部为残留等离子喷涂涂层,存在大量气孔和微裂纹。热震过程中,涂层受热膨胀,并在内部产生很大的热应力,纵向裂纹得以继续扩展,因气孔和微裂纹处阻力较小,纵向裂纹在扩展过程中优先向气孔和微裂纹中发展。残留等离子喷涂层本身就是层状结构,纵向裂纹的延伸和偏转严重破坏了喷涂层中各部分之间的结合性能。

如图15所示,在热循环过程中,纵向裂纹不断延伸,并和裂纹①、裂纹②、孔隙③连接在一起,由此产生水平裂纹。纵向裂纹的偏移角度越大,横向裂纹发展得越快,当水平裂纹和截面纵向裂纹连通并将独立涂层块包围时,涂层就会脱落,并且裂纹密度越大时,水平裂纹和纵向裂纹越容易贯通在一起,导致涂层块脱落。

因此,综合考虑表面裂纹密度和截面裂纹的延伸偏转,在本实验中,截面裂纹的延伸偏转占主导作用,由前述所知,随着搭接率的增加,热障涂层搭接区域截面裂纹的偏转角度先增加后减小。其中,搭接率为0.30的重熔涂层,纵向裂纹偏移角度最小,热循环寿命最长;搭接率为0.25时,纵向裂纹偏移角度最大,热循环寿命最短。由于搭接区域是水平裂纹的主要萌生区,因此在对热障涂层进行激光重熔时,需要控制好搭接率和激光能量密度,减小纵向裂纹的深度和偏转角度,这样才能提高涂层的使用寿命。

3 结 论

本文以搭接率为变量,采用激光重熔技术对等离子喷涂涂层进行表面改性,并对各重熔涂层的组织形貌和热震性能作相应地探讨,得出以下结论。

(1)经过多道次激光重熔加工后,前后两个道次重熔层的裂纹在分界线处相互贯通,分界线附近的裂纹密度随着搭接率的增加而下降。在分界线附近裂纹交汇处容易形成凹坑、微块等缺陷,且缺陷数目随着搭接率的增加而增加。搭接区域的截面纵向裂纹向涂层深处延伸并发生偏移,随着搭接率的增加,截面裂纹的偏转角先增加后减小,搭接率为0.30时,偏移角最小。

(2)热震后,重熔涂层表面裂纹的平均宽度减小至5 μm,且表面出现大量的凹坑,其中大部分由微块脱落所致,而搭接率为0.20的重熔涂层在搭接区域的部分凹坑是由毗邻区域的大块脱落所导致的。

(3)在1 050 ℃的热震实验中,随着搭接率的增加,样片的热循环寿命先减小后增加,搭接率为0.30的重熔涂层的热循环寿命最长。重熔涂层首先从边缘以及熔道端部开始脱落,而后逐渐向中间区域扩展;失效阶段涂层质量减少速率最小的是搭接率为0.30的重熔涂层。搭接区域截面纵向裂纹的偏转会严重破坏涂层各部分之间的结合性能,加速水平裂纹的产生和发展,偏转角越小,越有利于提高重熔涂层的热循环寿命。