尾缘开缝透平叶片内流动传热特性研究

2018-10-15高炎晏鑫李军

高炎,晏鑫,李军

(西安交通大学能源与动力工程学院,710049,西安)

符号表

I湍流强度U流速k湍动能ω湍流耗散率

q热流量β出口气流角S叶片表面距离C叶片弦长

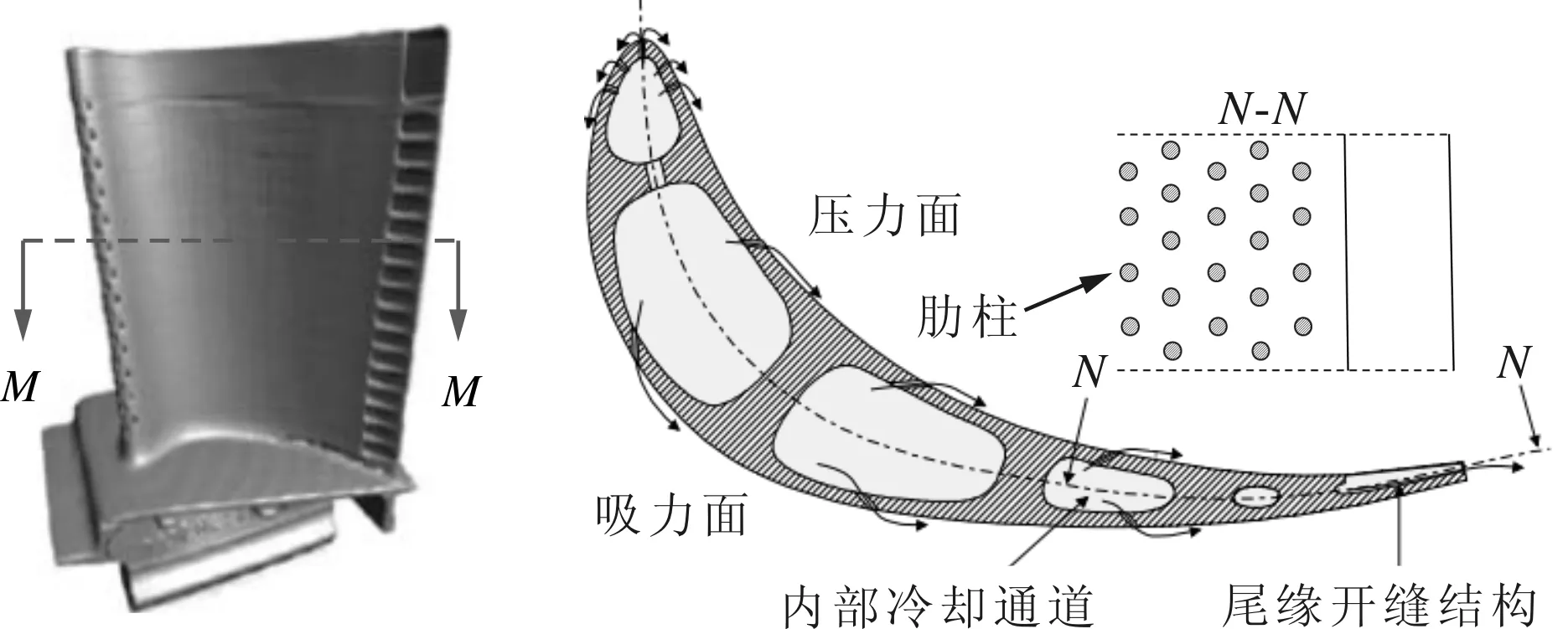

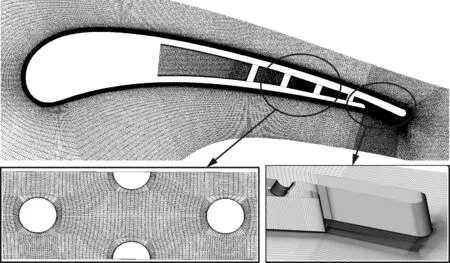

随着冷却技术和材料工业的发展,现代燃气透平进口温度逐年提高,给叶片尾缘等高热负荷区域的设计带来了巨大挑战。图1给出了典型燃气透平叶片及其横截面示意图[1]。为保证机组的气动效率,叶片尾缘通常设计得较薄,因此需采用有效的冷却措施来确保尾缘的强度和运行寿命。目前,燃气透平叶片尾缘区域的冷却主要采用开缝结构,如图1b所示,通过在压力面去除部分材料,使冷气在尾缘附近形成保护气膜。为了增强尾缘结构的强度以及传热性能,开缝内部通道内会布置数排肋柱或腔室结构。

(a)燃气透平叶片 (b)M-M截面图1 典型燃气透平叶片示意图[1]

研究者对尾缘开缝结构的气动和冷却传热性能进行了大量的实验研究。Martini等对不同尾缘开缝结构开缝壁面上的冷却换热特性进行了实验测量和数值研究,发现尾缘开缝区域具有非定常流场结构[1];Ames等针对常规叶片及尾缘开缝叶片表面的流动传热性能进行了实验测量,研究表明,主流湍流强度的增大会使叶片表面的对流换热系数增大,尾缘开缝结构对叶片表面的流动传热性能并未产生显著影响[2-4];刘存良等对不同湍流强度下气膜孔的气膜冷却传热特性进行了实验测量[5];朱惠人等实验研究了唇厚、肋宽、吹风比等因素对尾缘开缝结构开缝壁面上流动传热特性的影响[6];Uzol等对尾缘开缝结构叶片的气动特性进行了实验研究,结果表明,当冷气质量流量比为0~3%时,会增大叶片气动损失,但当冷气质量流量比增大至5%时,气动损失显著下降[7];高丽敏等基于实验测量结果建立了尾缘开缝叶栅气动损失计算的理论模型[8];王掩刚等对叶片尾缘区域喷气与主流的掺混及干扰作用进行了实验研究,结果表明冷气量对出口气流角的影响较小,总压损失随着冷气量的增大先增大后减小[9]。

在尾缘开缝叶片气动和冷却传热特性的数值研究方面,Kingery等采用γ-Reθ转捩模型对叶片表面传热特性进行了数值研究[10];周超等对跨声速工况下尾缘开缝结构处的流场结构进行了数值分析,发现冷气通过狭缝后会先抬升再在激波影响下作用到开缝壁面[11];高炎等采用流固共轭传热以及非定常求解方法,研究了吹风比对尾缘结构的温度分布的影响以及尾缘区域的非定常流动现象[12-13]。

目前针对尾缘开缝结构的研究仍然以实验为主,对于流场细节仍缺乏了解,因此本文基于Ames等的实验数据[2],采用带转捩的SSTk-ω湍流模型,研究了尾缘开缝结构对叶片流动传热特性的影响,并与常规叶片流场结构进行对比,分析了冷气量对叶片表面及开缝壁面区域流动传热特性的影响规律。

1 计算模型和数值方法

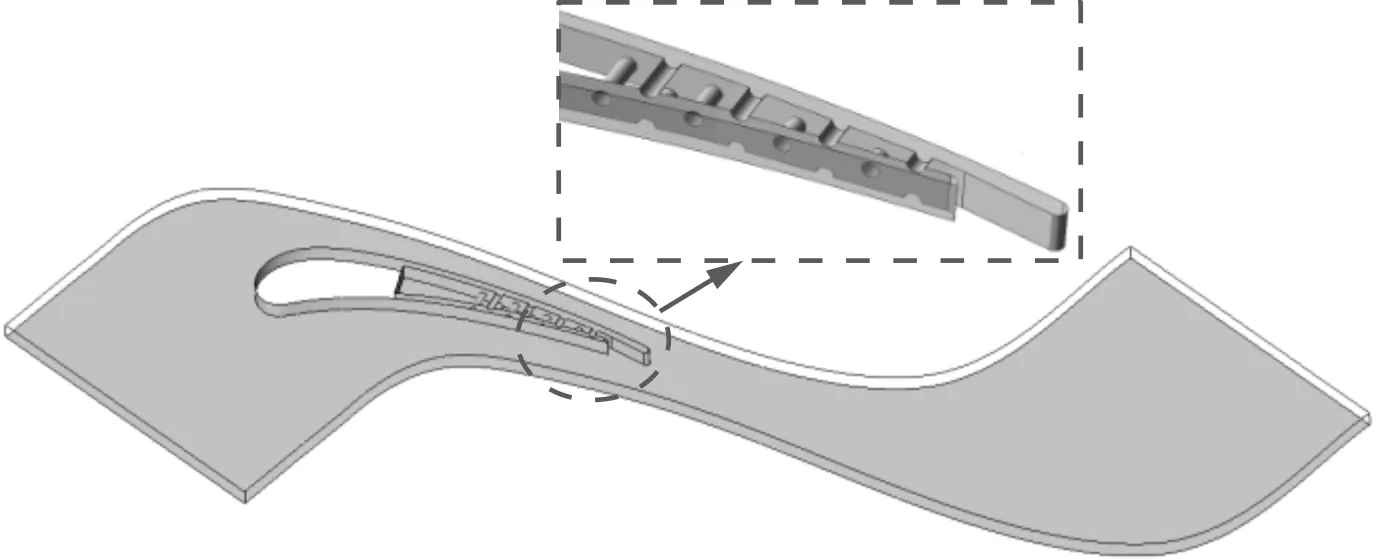

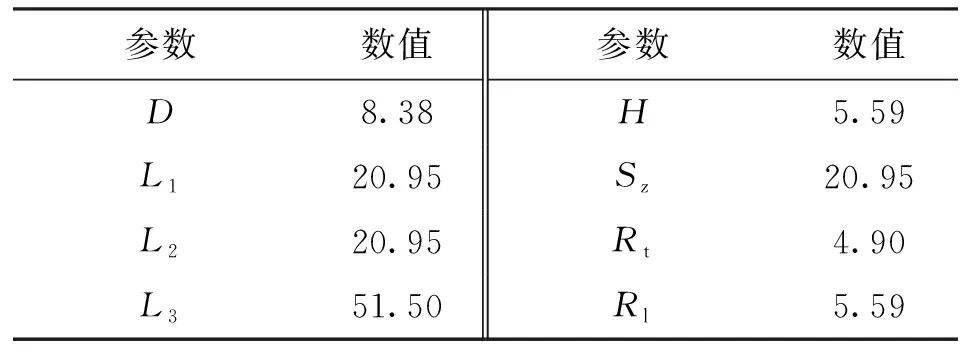

图2和图3分别给出了本文数值计算模型和尾缘开缝结构示意图,表1给出了尾缘开缝结构主要几何尺寸,计算模型与实验结构保持一致。尾缘开缝结构在冷却通道布置了8排肋柱结构,肋柱直径为D,在流向及展向的布置满足L1/D=Sz/D=2.5,尾缘开缝叶片尾缘半径Rt与常规叶片一致,开缝出口处的最小高度为H,尾缘开缝处唇形为半圆形,半径Rl满足Rl/H=1。常规叶片及尾缘开缝叶片计算模型叶高均取Sz,模型上下边界设置为周期性边界条件。

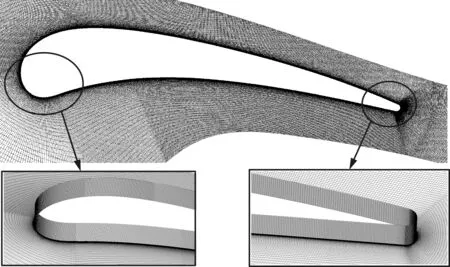

数值计算网格采用ANSYS ICEM-CFD生成,

(a)常规叶片

(b)尾缘开缝叶片图2 数值计算模型

图3 尾缘开缝结构示意图

如图4所示。计算网格在近壁面处进行了加密,保证y+<1。常规叶片网格数为255万,尾缘开缝叶片网格在叶高及尾缘开缝区域均进行了加密,网格总数为627万。

(a)常规叶片

(b)尾缘开缝叶片图4 数值计算网格

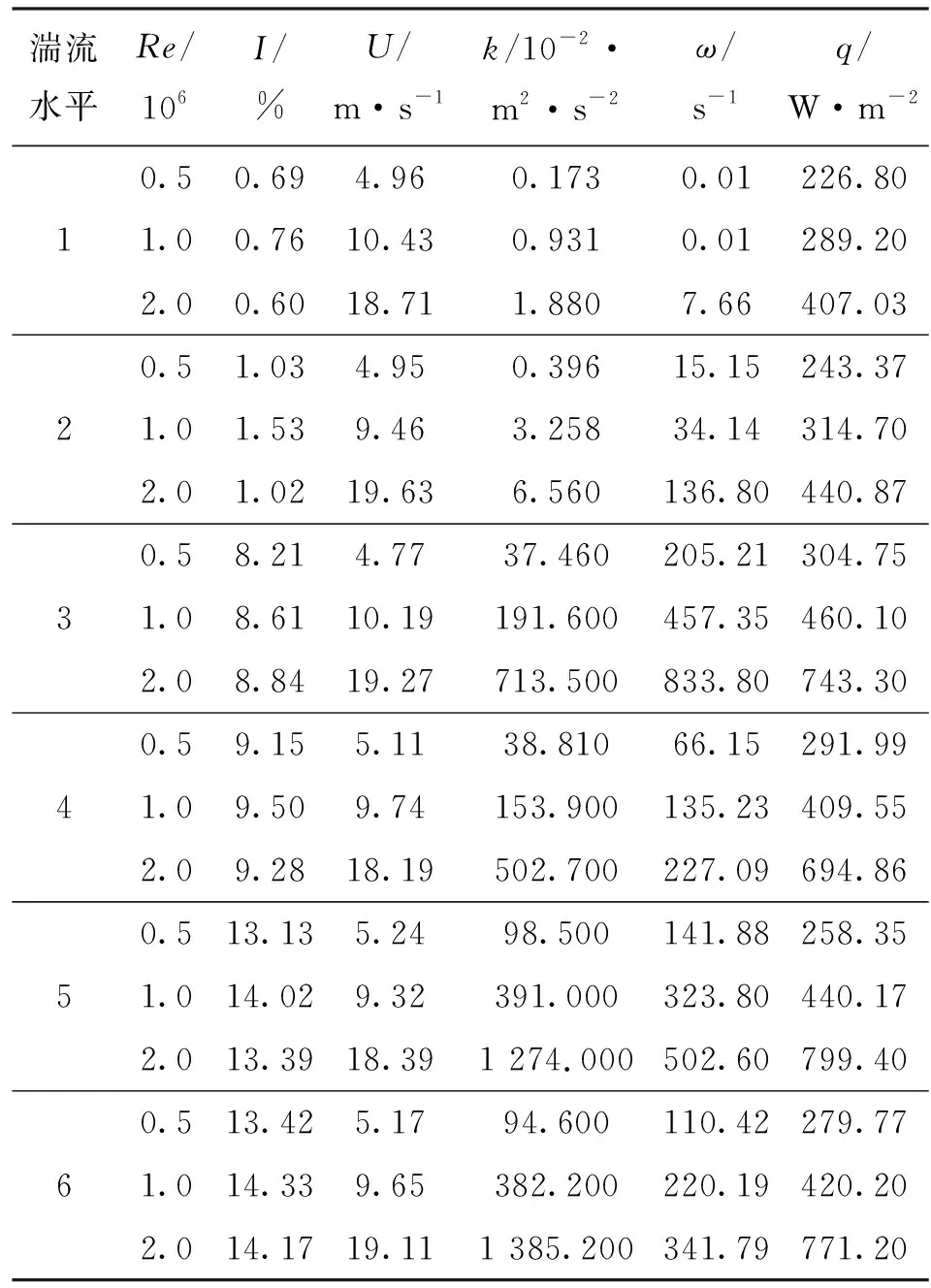

表2给出了Ames等实验[2]采用的6种湍流发生器类型及其对应的湍流强度水平。表3给出了各工况计算边界条件。为保证计算的收敛性和精度,叶片流道进口和出口分别取1倍和2倍轴向弦长,并对进口设置的湍动能和湍流耗散率进行了修正,以保证叶片前缘70 mm截面处的湍流特性与实验数据[10]一致。主流进口总温设定为302 K,出口静压设置为98 863 Pa[10]。进行尾缘开缝叶片传热特性计算时,主流进口及出口条件保持不变,冷气进口总温和湍流强度分别为302 K和5%。

表2 湍流发生器及其湍流强度范围

表3 各工况计算边界条件

主流雷诺数定义为

Re=ρUCa/μ

(1)

式中:ρ、U分别表示主流进口密度和流速;Ca表示叶片轴向弦长;μ表示动力黏性系数。冷气与主流的质量流量比定义为

Rf=mc/mh

(2)

式中:mc和mh分别表示冷气与主流的质量流量;叶片表面压力系数定义为

Cp=[Ps(x)-Ps(0)]/(Pt1-Ps2)

(3)

式中:Ps(x)表示叶片表面压力;Ps(0)表示叶片前缘滞止点压力;Pt1表示进口总压;Ps2表示出口静压。流场压力系数定义为

P*=(P-Ps2)/(Pt1-Ps2)

(4)

式中:P表示流场中某点当地静压。对流换热系数定义为

h=q/(tw-th)

(5)

式中:q表示叶片表面热流量;tw表示壁面温度;th表示主流进口温度。主流总压损失系数定义为

φ=(Pt1-Pt2)/(Pt1-Ps2)

(6)

式中:Pt1、Pt2分别表示主流进口、出口总压。

主流总压损失主要用于衡量尾缘开缝结构对主流流动特性的影响,而冷气与主流掺混引起的能量损失则采用能量损失系数来衡量。能量损失系数定义为

ζ=1-{[1-(Ps2/Pt2)γ-1/γ](mhgTh+mcTc)}/

{mhTh[1-(Ps2/Pt1)γ-1/γ]+

mcTc[1-(Ps2/Pt3)γ-1/γ]}

(7)

式中:Th和Tc分别表示主流与冷气的进口温度;Pt2表示出口总压;Pt3表示冷气进口总压;γ为比热容比。

2 常规叶片流动传热特性

2.1 网格无关性验证

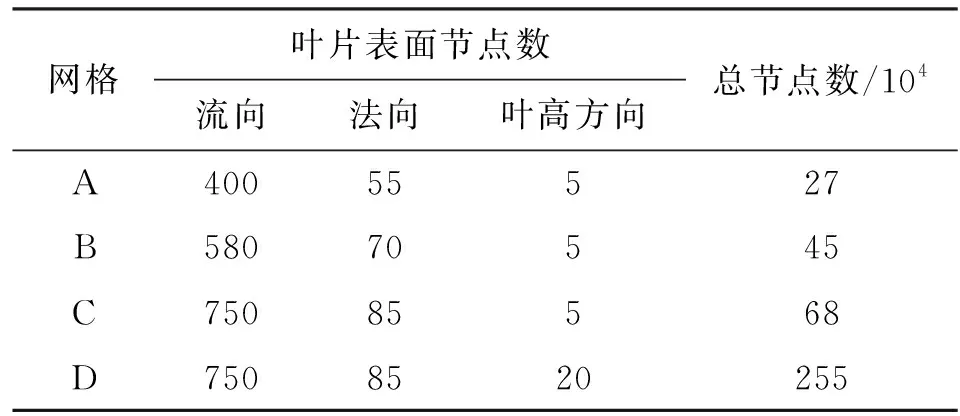

采用4套网格对进口湍流度为航空发动机燃烧室工况时、雷诺数为1×106的工况下叶片表面对流换热系数的分布进行计算,网格节点分布见表4,计算结果如图5所示。从图5可以看出,4套网格均能捕捉到叶片表面的转捩流动,但网格A在叶片前缘以及转捩起始位置的计算结果与实验数据存在较大的偏差,而网格B、网格C和网格D数值计算结果基本一致,因此本文最终选取节点数较多的网格D进行计算。

表4 网格节点分布

图5 网格数对叶片表面对流换热系数的影响

2.2 数值方法验证

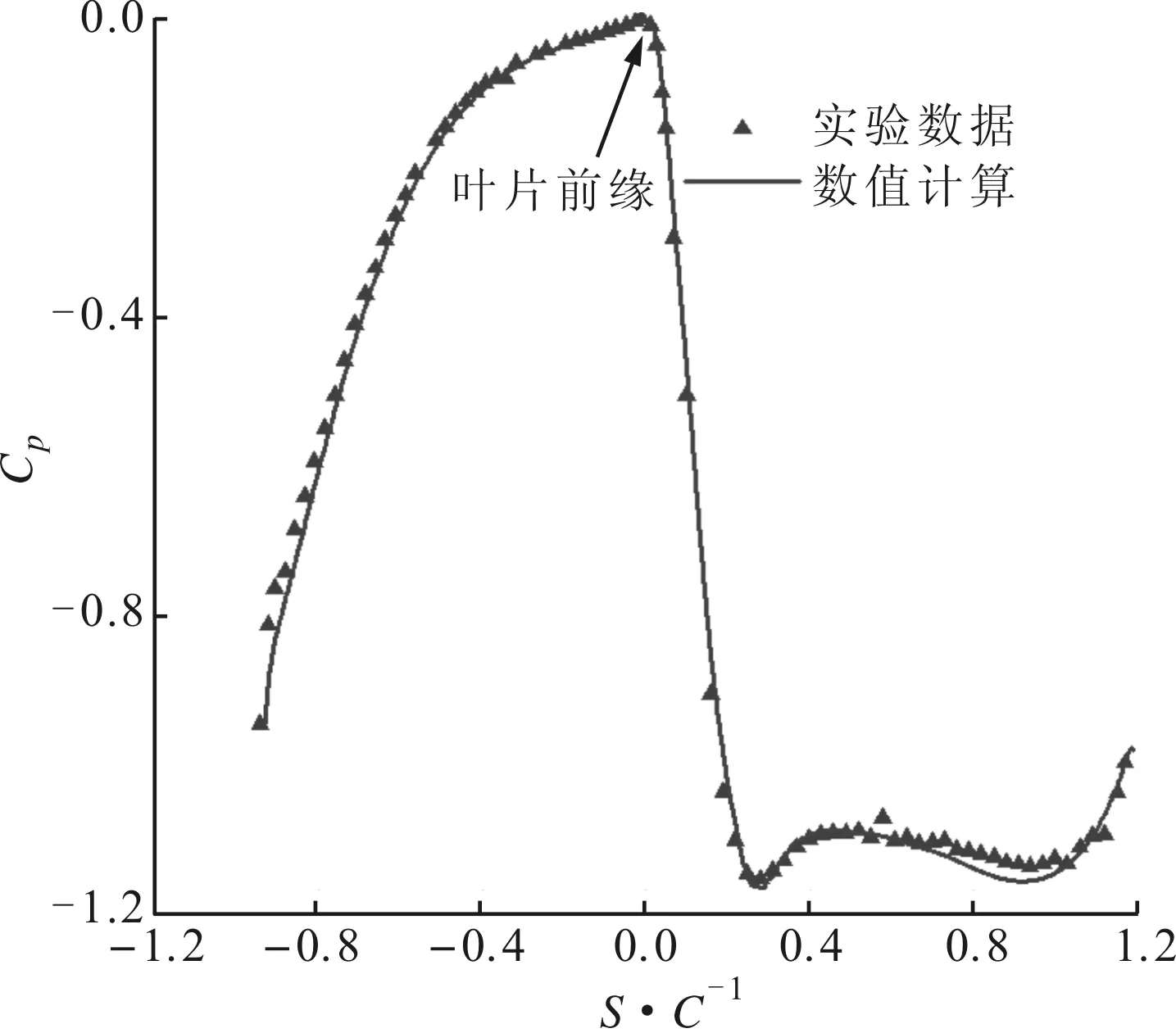

图6给出了叶片表面压力系数分布,数值计算结果与Ames等的实验数据[2]吻合良好。本文计算所使用的叶片具有较大的折转角,流道喉部靠近吸力面前缘,因此在吸力面上游及压力面下游区域均具有较大的压力梯度。

图6 叶片表面压力系数分布

图7给出了航空发动机燃烧室工况时湍流强度下,不同湍流模型计算得到的叶片表面对流换热系数分布与实验数据的对比结果。从图7可以看出:采用不带转捩的SSTk-ω湍流模型无法预测转捩流动;3种带转捩的湍流模型STAN7程序[2]、CFXγ-Reθ模型[10]和Fluent Transition SST模型均可以得到与实验数据吻合良好的结果,但总体来看,Fluent Transition SST模型具有最高的精度,前两种模型分别在叶片前缘和吸力面下游区域与实验数据存在一定偏差。

图7 不同湍流模型时叶片表面对流换热系数分布

图8分别给出了6种主流湍流强度、3种主流雷诺数条件下叶片表面对流换热系数分布情况。在湍流强度为低湍流度和催化燃烧室两种低湍流度工况时,叶片表面均未形成转捩,叶片表面边界层内保持层流流动状态,具有较低的对流换热系数;在湍流强度增大至格栅湍流强度(I=8.2%)及以上时, 在3种雷诺数条件下均形成了转捩流动,吸力面中下游区域对流换热系数明显升高,尤其在高雷诺数工况时,叶片尾缘两侧对流换热系数甚至高于叶片前缘,因此必须对尾缘区域进行有效保护。随着主流雷诺数的增大,转捩形成位置逐渐向前缘移动。随着湍流强度的增大,叶片表面对流换热系数整体升高,转捩形成位置也逐渐前移。数值计算得到的湍流强度对叶片表面传热特性的影响规律与实验结果一致。在本文研究的18种工况下,数值结果与实验数据均吻合良好,也说明了本文采用的数值方法具有较高的精度和准确性。

(a)低湍流强度

(b)催化燃烧室湍流强度

(c)格栅湍流强度

(d)带阀燃烧室湍流强度

(e)航空发动机燃烧室湍流强度

(f)干式低NOx燃烧室湍流强度图8 湍流强度对传热特性的影响

3 尾缘开缝叶片流动传热特性

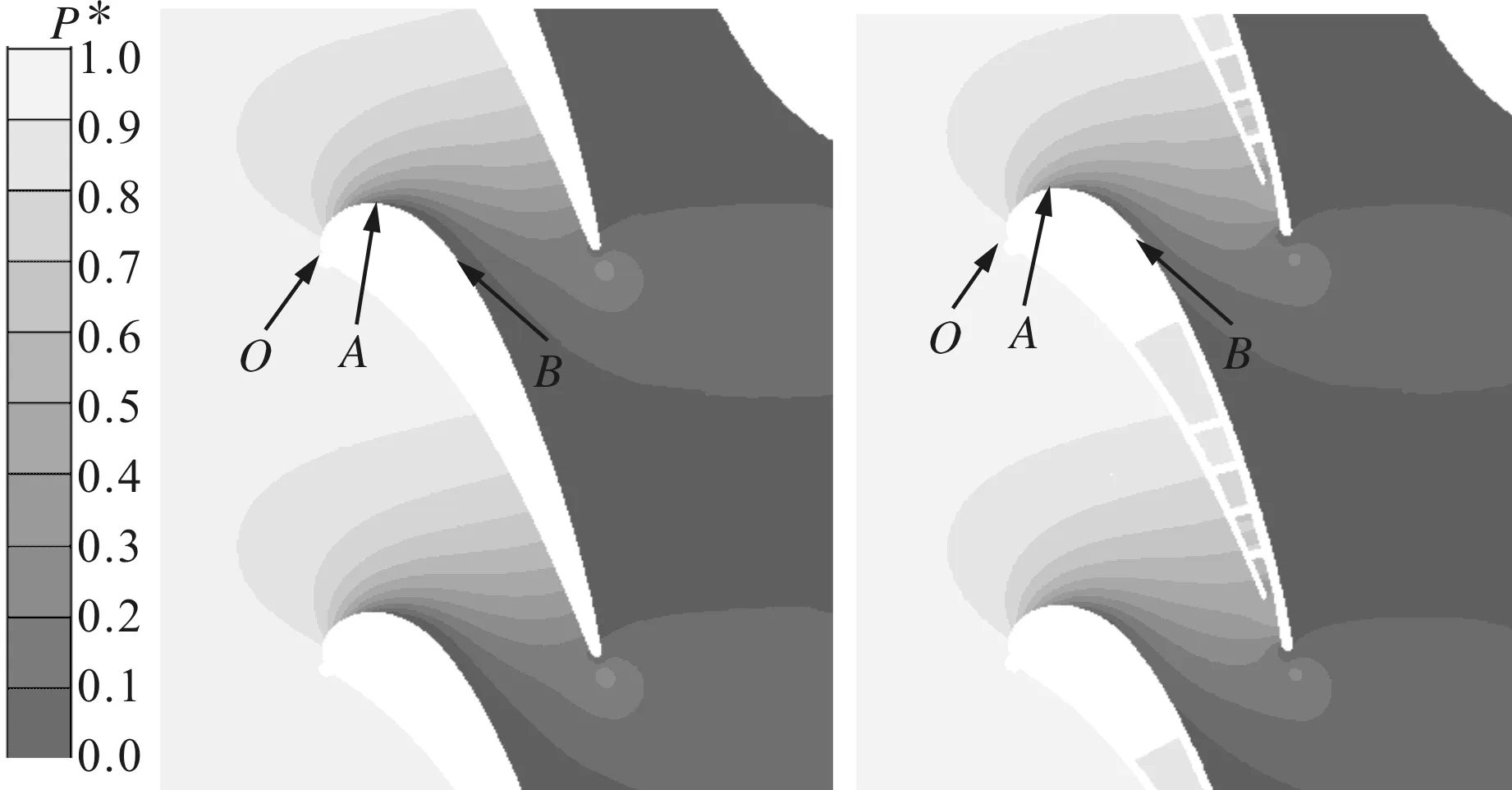

(a)常规叶片 (b)尾缘开缝叶片图9 流场压力分布

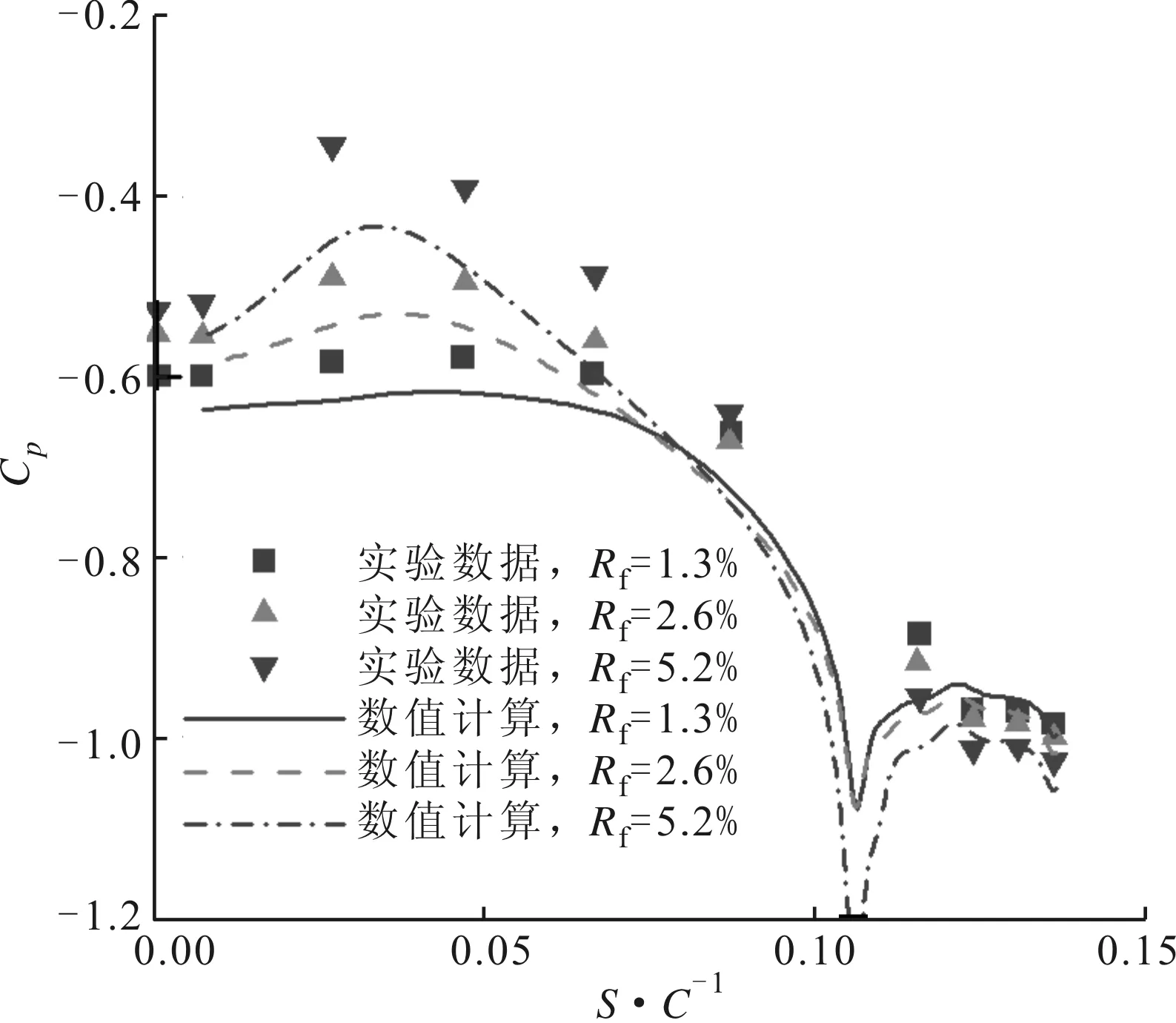

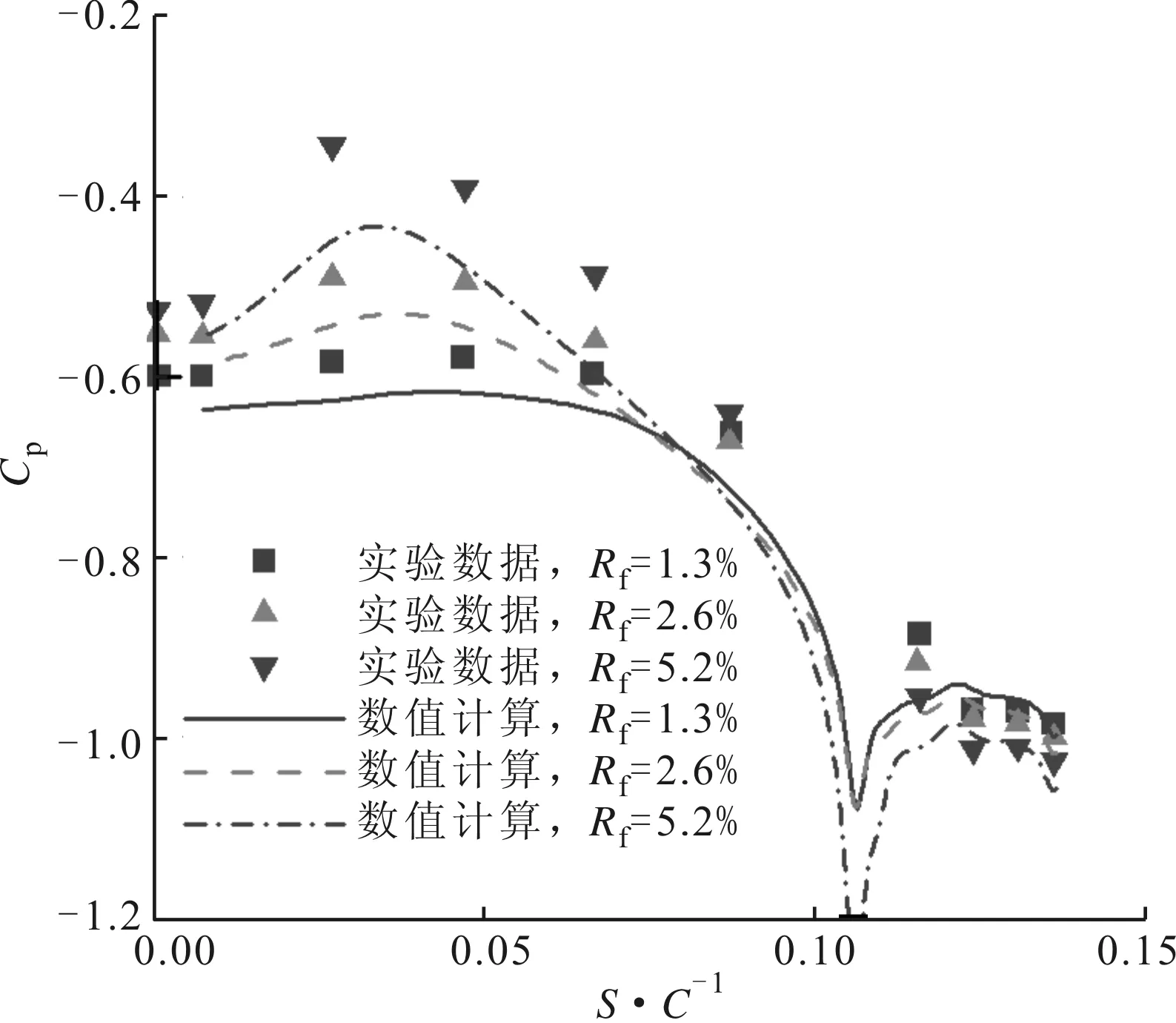

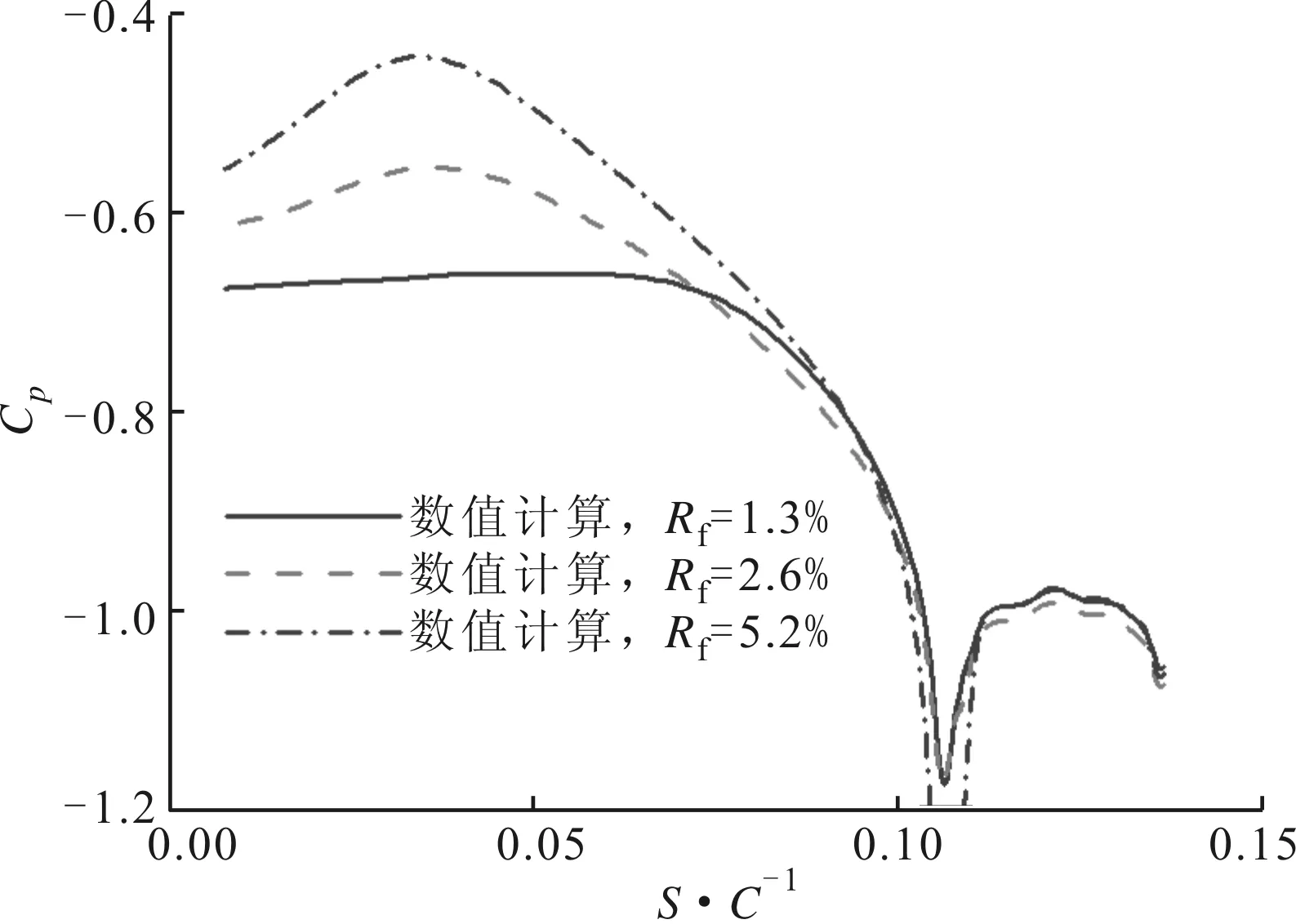

图10 叶片表面压力系数分布

图9和图10分别给出了主流湍流强度在航空发动机燃烧室、雷诺数为0.5×106的工况下,常规叶片和尾缘开缝叶片(Rf=5.2%)流场压力及叶片表面压力的分布情况。尾缘开缝叶片和常规叶片流场压力的总体分布规律基本一致,但尾缘开缝叶片喷入的冷气会使流道喉部区域流量增大,压力稍微升高。与常规叶片相比,尾缘开缝叶片表面压力系数在尾缘开缝叶片和常规叶片的A、B位置升高0.2左右。从图10中可以看到,尾缘开缝叶片和常规叶片在A、B点位置处的压力与实验值基本一致,这是由于Ames等在进行尾缘开缝叶片实验时只将一个常规叶片更换为尾缘开缝叶片[3],由于其相邻叶片仍为常规叶片,因此实验测得的尾缘开缝叶片吸力面压力分布与常规叶片一致。

(a)Re=0.5×106

(b)Re=1×106

(c)Re=2×106图11 冷气质量流量比对叶片表面压力分布的影响

图11给出了主流湍流强度为航空发动机燃烧室工况时,3种主流雷诺数条件下冷气质量流量比对叶片表面压力分布的影响。在相同主流雷诺数条件下,冷气质量流量比的增大,会使流道喉部区域的气流量增大,因此叶片喉部区域(B点附近)压力随着冷气质量流量比的增大而逐渐升高。与常规叶片相比,尾缘开缝叶片在冷气质量流量比为1.3%、2.6%和5.2%时,叶片喉部区域压力系数分别增大了0.1、0.15和0.2左右。

(a)Re=0.5×106

(b)Re=1×106

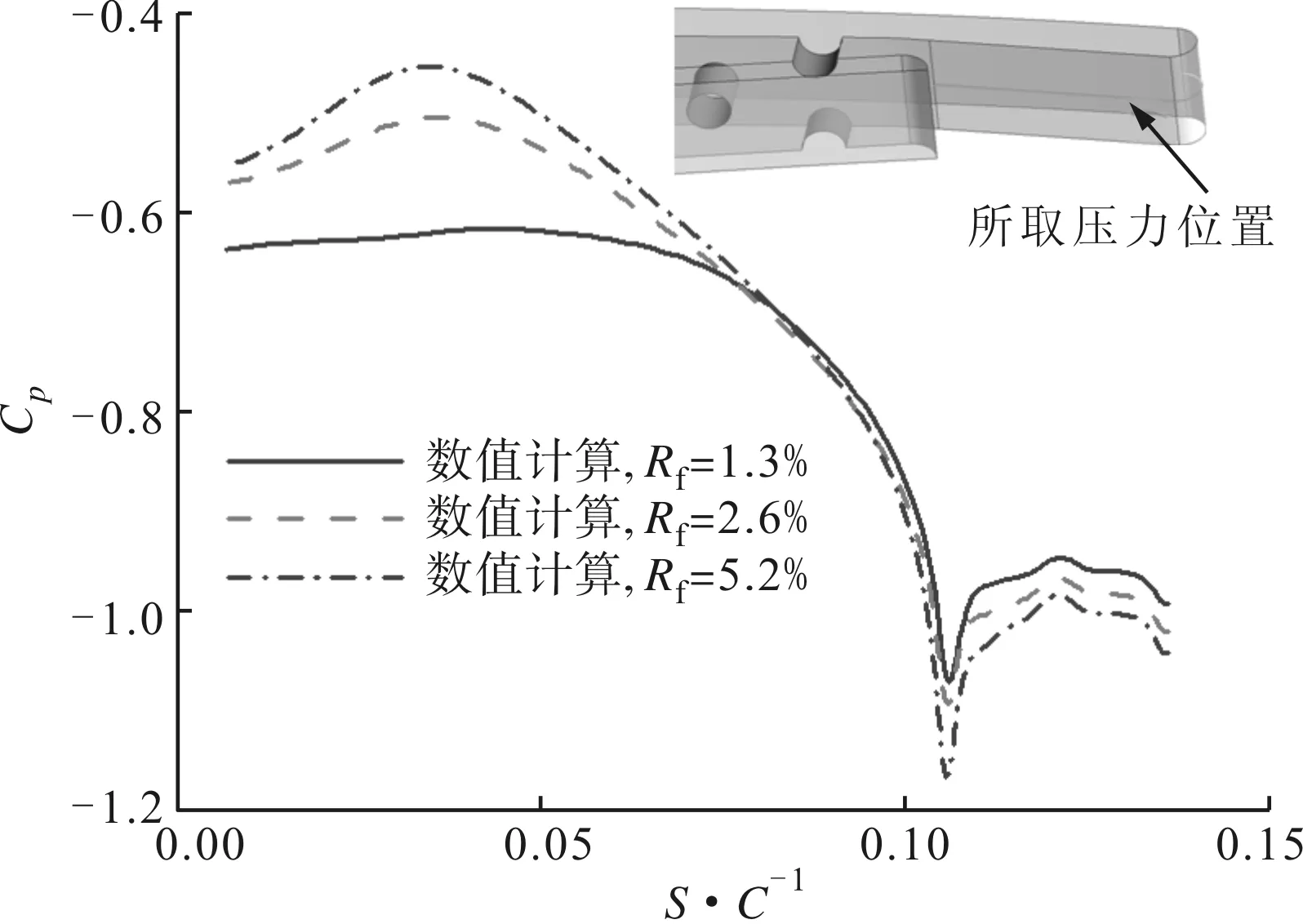

(c)Re=2×106图12 冷气质量流量比对开缝壁面压力的影响

图12给出了3种主流雷诺数条件下冷气质量流量比对开缝壁面上压力分布的影响。冷气通过开缝出口后,在开缝壁面S/C为0~0.04之间的区域与主流开始掺混,造成开缝壁面上压力逐渐升高;在S/C为0.04~0.1之间的区域,主流与冷气已经掺混均匀,在主流流动的作用下,开缝壁面压力逐渐下降。在相同雷诺数条件下,冷气质量流量比越大,冷气流量越大,与主流之间的掺混作用也越强,因此开缝壁面上的压力越高;在不同雷诺数条件下,冷气质量流量比对开缝壁面压力的影响规律一致。

(a)Re=0.5×106

(b)Re=1×106

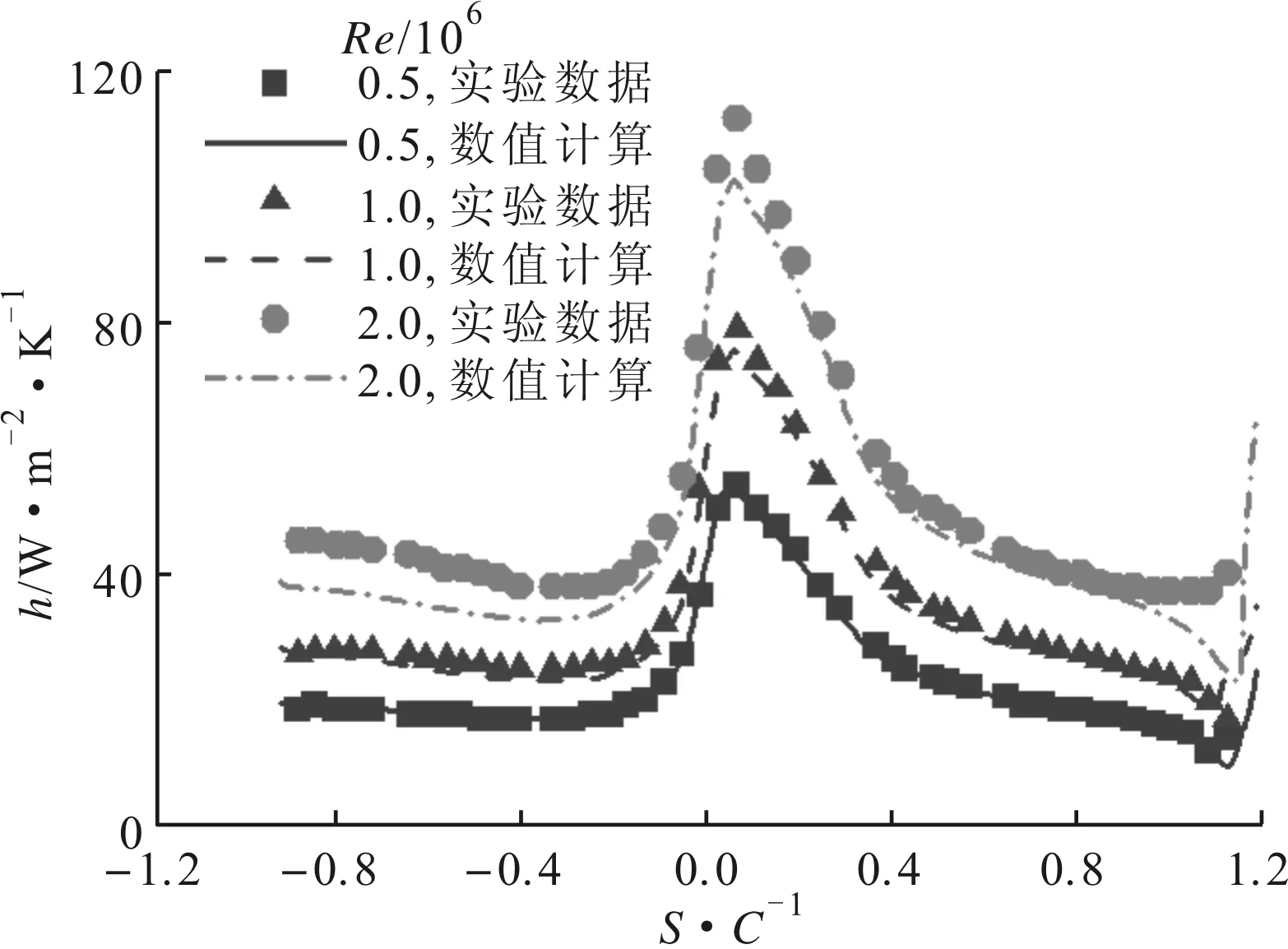

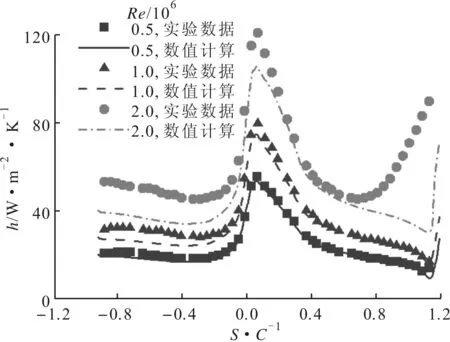

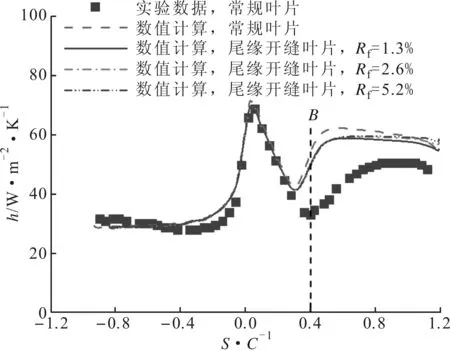

(c)Re=2×106图13 叶片表面对流换热系数分布

图13给出了不同主流雷诺数和冷气质量流量比条件下叶片表面对流换热系数分布情况。尾缘开缝结构对叶片表面对流换热系数的影响主要集中在喉部即B点下游区域。随着冷气质量流量比的增大,叶片流道喉部区域流速稍微提升,使叶片吸力面中下游区域对流换热系数逐渐增大。与Rf=1.3%的工况相比,Rf=2.6%和5.2%时,尾缘开缝叶片尾缘吸力面侧对流换热系数分别增大了3%和5%左右。对于尾缘开缝叶片,冷气质量流量比的变化对转捩点位置及转捩点附近对流换热系数基本没有影响。与常规叶片相比,尾缘开缝叶片转捩点位置提前了约0.01倍弦长,转捩点附近的对流换热系数也降低了2.6%左右。

(a)Re=0.5×106

(b)Re=1×106

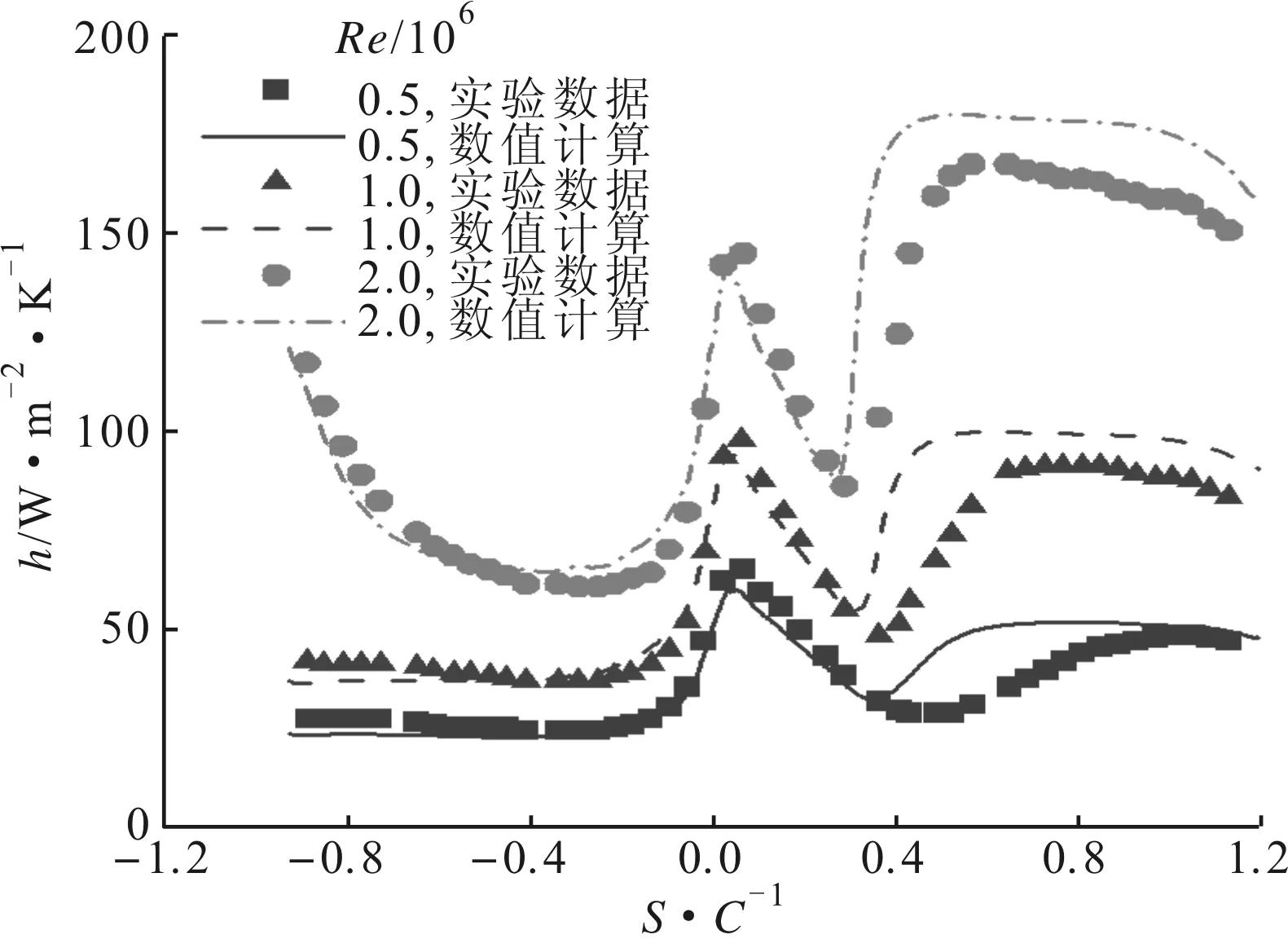

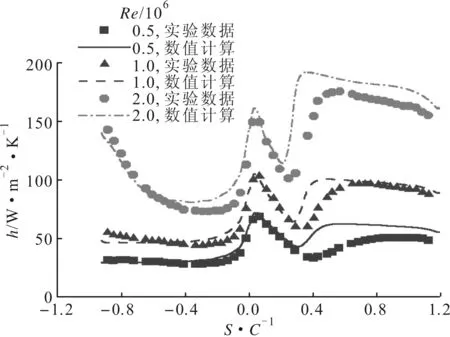

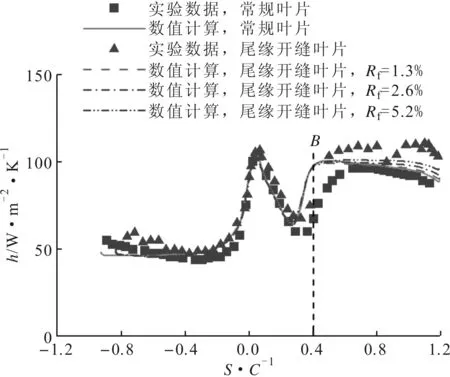

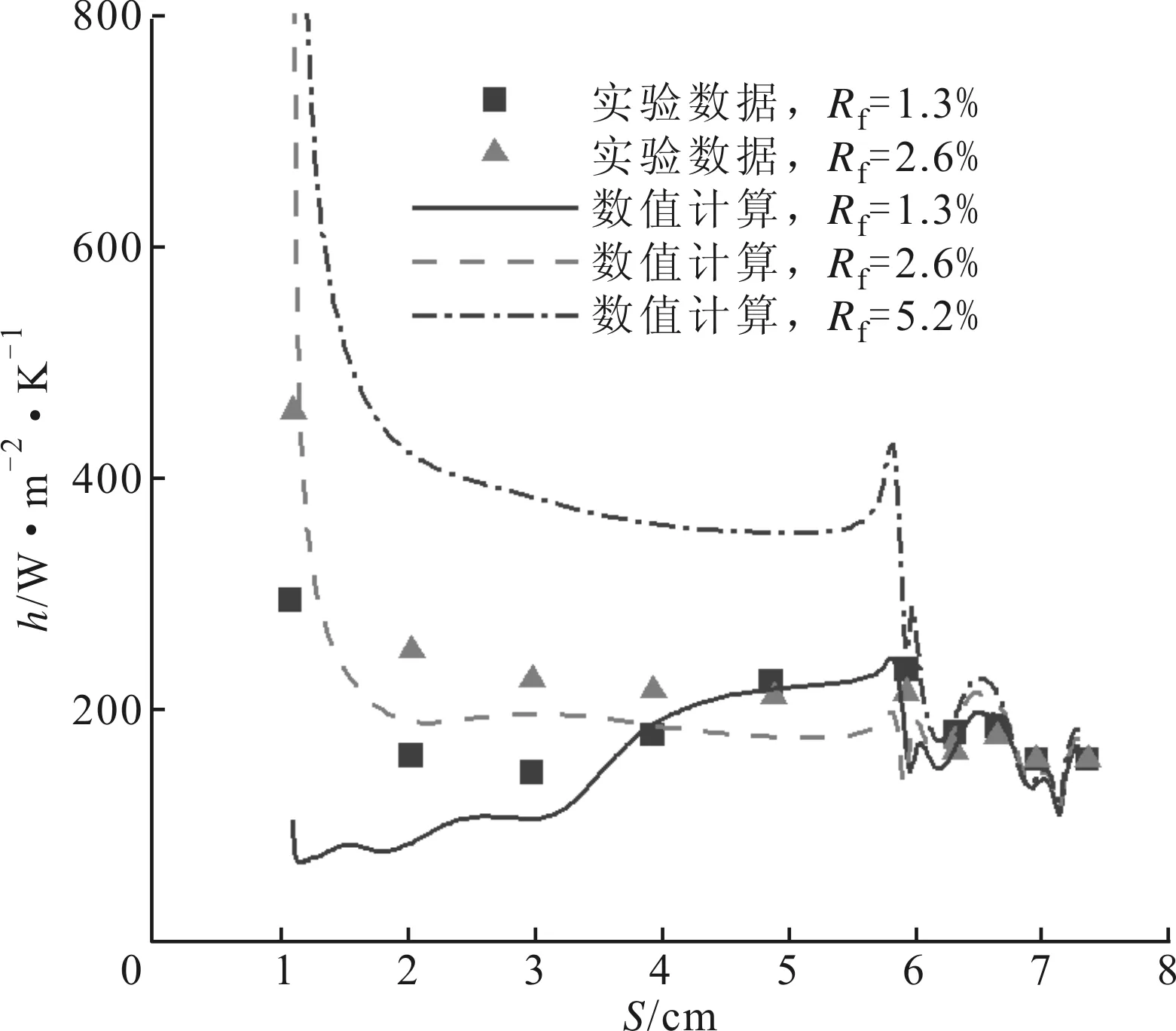

(c)Re=2×106图14 开缝壁面对流换热系数沿流向的分布

图14给出了不同雷诺数和冷气质量流量比条件下开缝壁面上对流换热系数沿流向的分布。开缝壁面受到冷气的直接作用,冷气流速越大,对流换热作用越强。开缝壁面上对流换热系数分布情况如图15所示,壁面平均对流换热系数见表4。图15中箭头相连的工况对应于不同主流雷诺数条件下相同冷气流量的工况,其开缝壁面对流换热系数的整体分布及壁面对流换热系数平均值基本一致,说明开缝壁面上的传热特性主要受冷气流量的作用,受主流雷诺数的影响较小。

表4 开缝壁面平均对流换热系数

(a)Re=0.5×106 (b)Re=1×106 (c)Re=2×106图15 开缝壁面对流换热系数分布

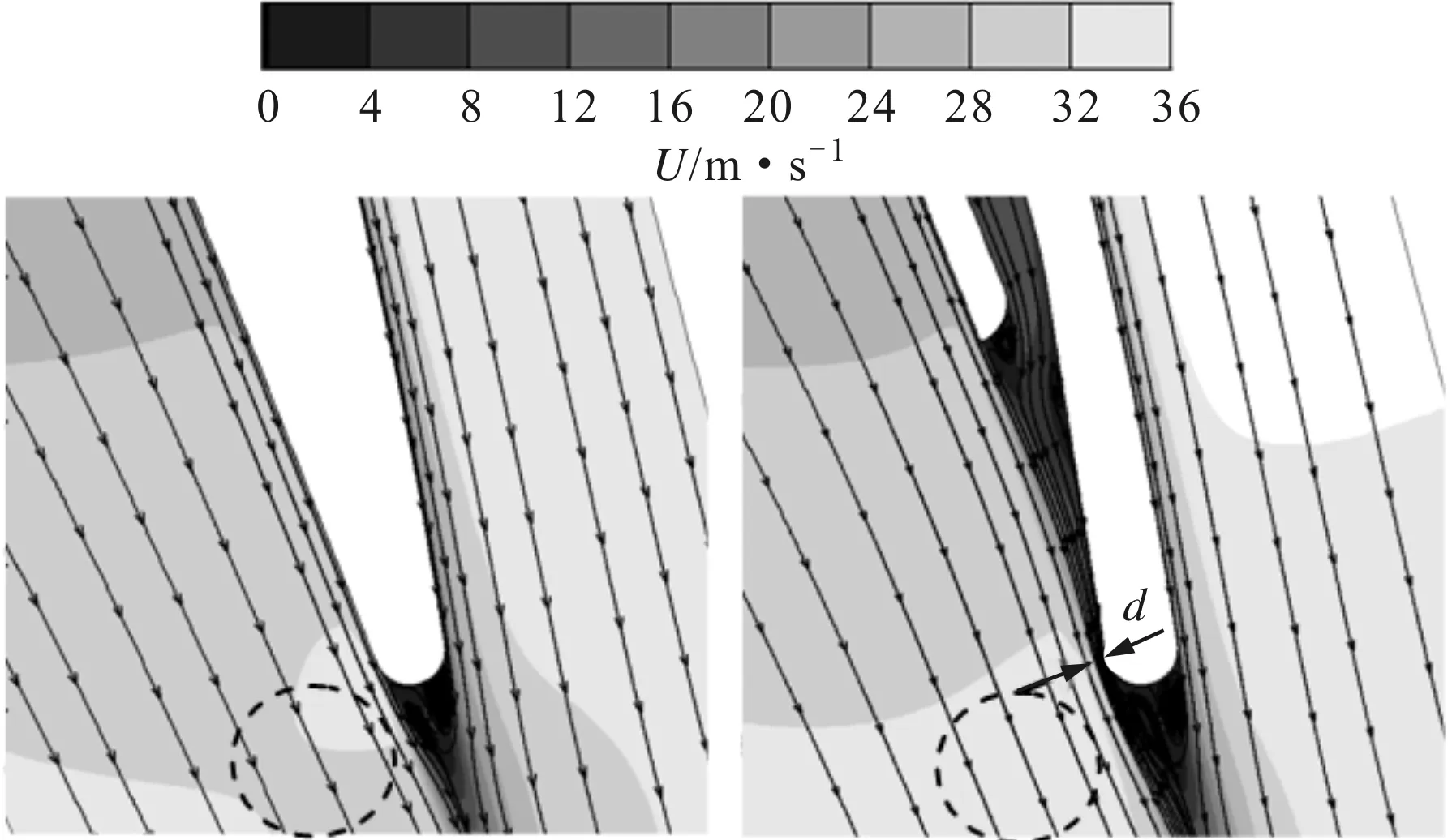

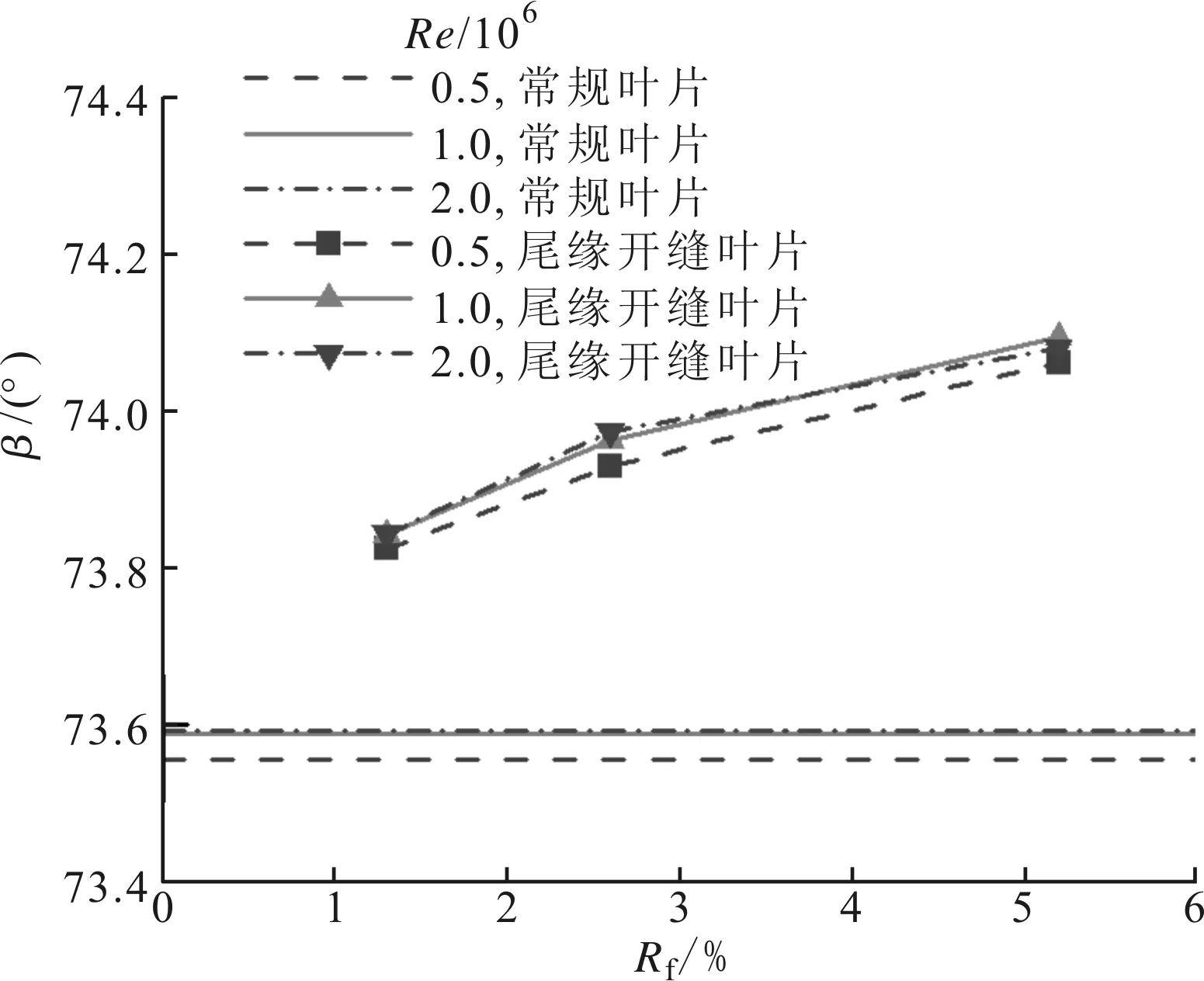

图16给出了湍流强度为航空发动机燃烧室、主流雷诺数为1×106工况下截面流线及速度分布。随着冷气质量流量比的增大,开缝壁面上冷气覆盖厚度d逐渐增大,也使图中虚线区域流速升高,加上开缝壁面角度的影响,使出口气流角也逐渐增大。图17给出了各工况下的出口气流角,从图17可以看出,尾缘开缝叶片出口气流角均大于常规叶片,且随着冷气量的增大逐渐增大。在冷气质量流量比Rf为1.3%、2.6%和5.2%时,尾缘开缝叶片出口气流角相比常规叶片分别增大0.3°、0.4°和0.5°左右。在相同冷气质量流量比工况下,不同主流雷诺数时叶片出口气流角基本一致。

(a)常规叶片 (b)尾缘开缝叶片,Rf=1.3%

(c)尾缘开缝叶片,Rf=2.6% (d)尾缘开缝叶片,Rf=5.2%图16 截面流线及速度分布

图17 出口气流角随冷气质量流量比的变化

图18 总压损失系数随冷气质量流量比的变化

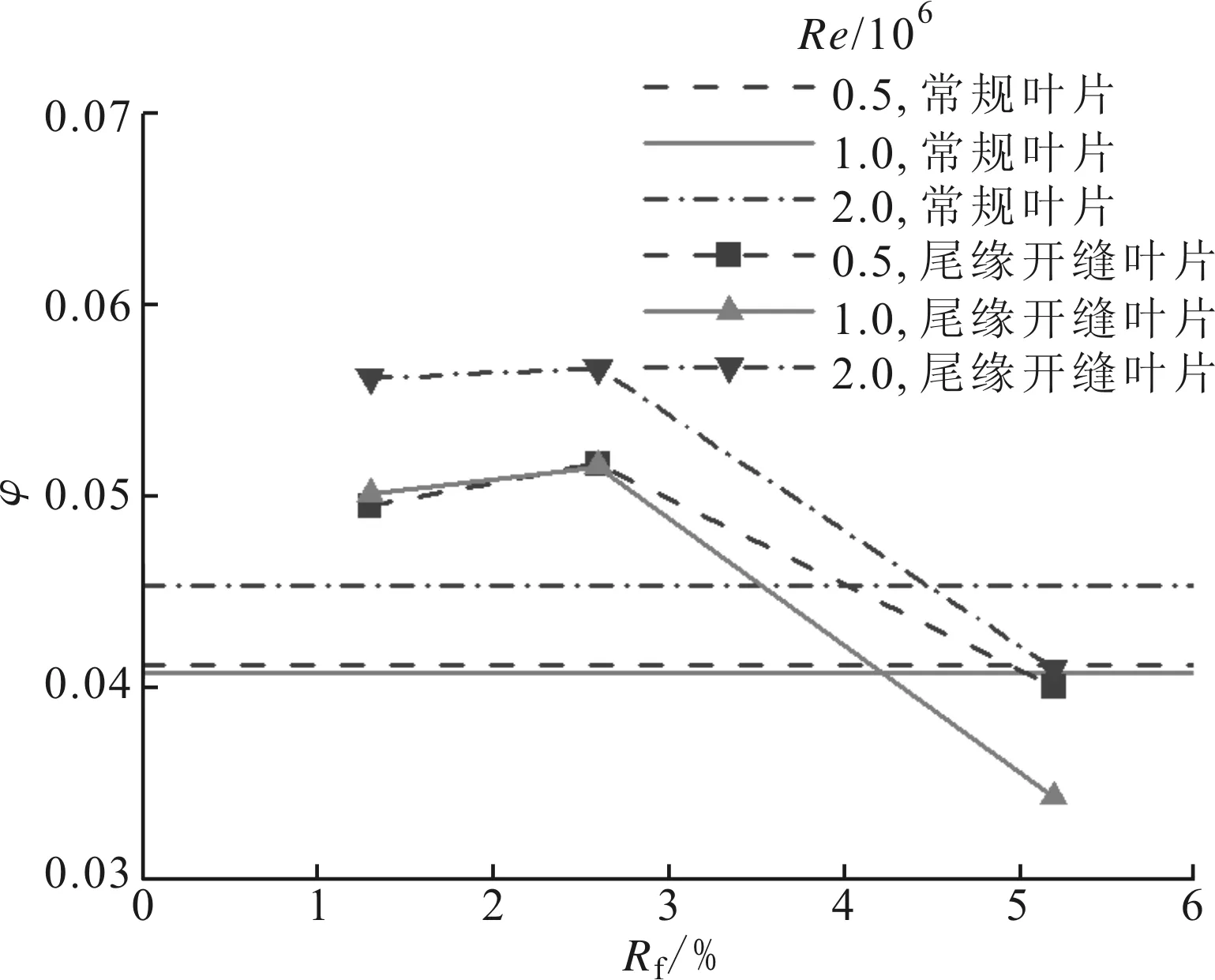

图18给出了主流总压损失系数与冷气质量流量比之间的关系,在冷气质量流量比为1.3%和2.6%时,尾缘开缝叶片主流总压损失较常规叶片高1%左右;当冷气质量流量比达到5.2%时,主流总压损失低于常规叶片,这与Uzol等的结论[7]相一致。这主要是由于Rf=1.3%和Rf=2.6%时,开缝出口处的冷气流速低于主流流速,主流与冷气掺混的过程中具有较大的流动损失,引起了主流总压损失的增大;当Rf=5.2%时,冷气流速高于尾缘压力面侧主流流速,降低了主流流动损失,因此主流总压损失下降。

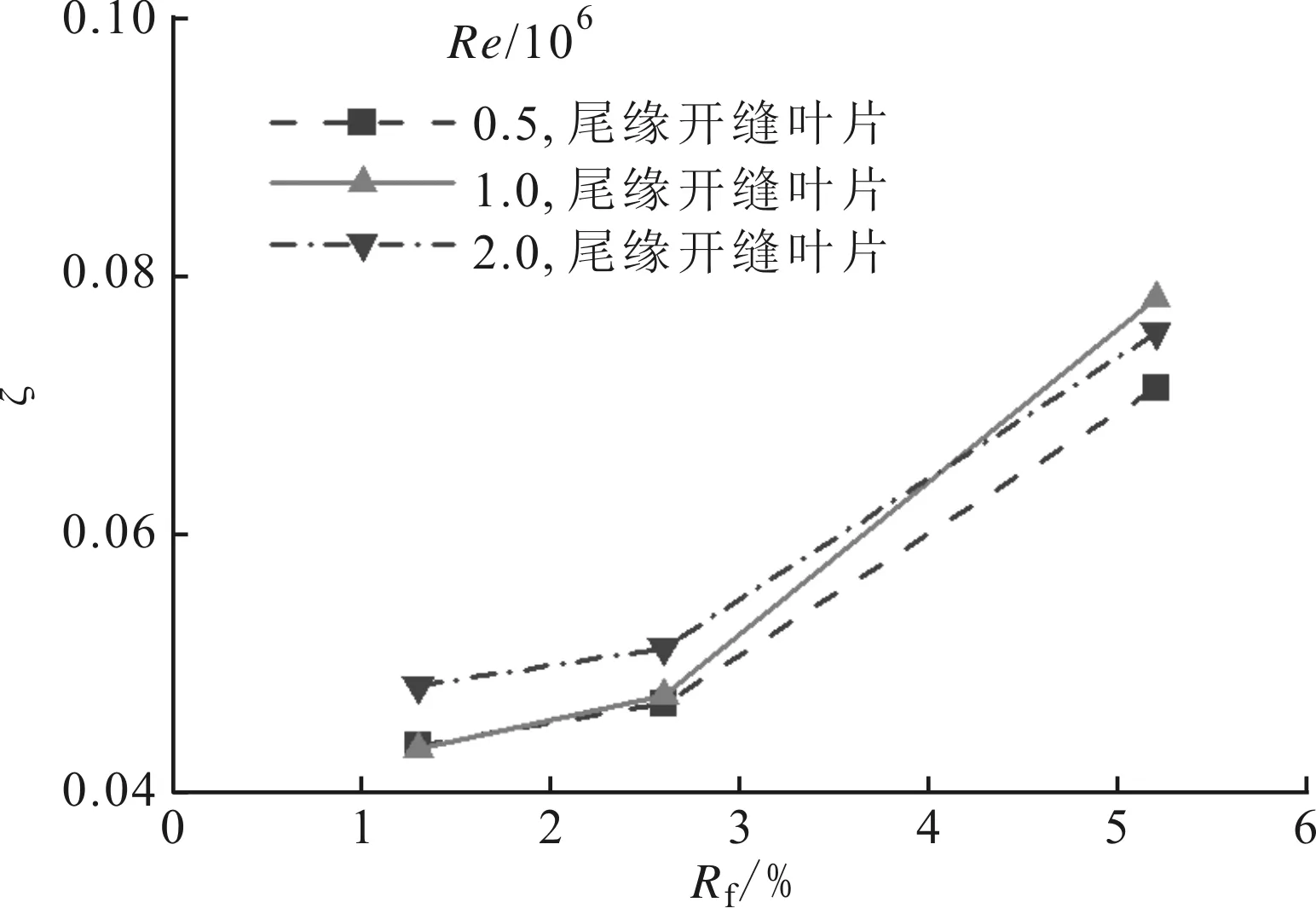

图19给出了3种主流雷诺数工况下能量损失系数与冷气质量流量比的关系,能量损失随着冷气质量流量比的增大逐渐增大。图20给出了距叶片尾缘1/4倍轴向弦长位置处的总压损失及二次流分布情况,总压损失系数的分布规律与图18相一致。由图20可以看出,与常规叶片相比,尾缘开缝叶片尾迹区具有较强的二次流,且随着冷气量的增大,二次流强度逐渐增大,说明主流与冷气之间的掺混作用越强烈,能量损失越大。

图19 能量损失系数随冷气质量流量比的变化

(a)常规叶片 (b)尾缘开缝叶片,Rf=1.3%

(c)尾缘开缝叶片,Rf=2.6% (d)尾缘开缝叶片,Rf=5.2%图20 总压损失系数及二次流分布

4 结 论

采用带转捩的SSTk-ω湍流模型研究了尾缘开缝结构对叶片流动传热特性的影响,对比了不同冷气质量流量比条件下尾缘区域的流场结构,分析了冷气质量流量对尾缘开缝叶片表面流动传热特性的影响规律,得到如下结论:

(1)与常规叶片相比,尾缘开缝叶片在冷气质量流量比为1.3%、2.6%和5.2%时,流道喉部区域压力系数分别增大了0.1、0.15和0.2;尾缘开缝结构对叶片表面对流换热系数的影响主要在吸力面喉部下游区域,与冷气质量流量比为1.3%的工况相比,冷气质量流量比为2.6%和5.2%时,尾缘吸力面侧的对流换热系数分别增大了3%和5%;

(2)与常规叶片相比,尾缘开缝叶片吸力面转捩点位置提前了约0.01倍弦长,转捩点附近的对流换热系数降低了2.6%左右,冷气质量流量比对尾缘开缝叶片转捩点位置及转捩点附近对流换热系数的影响较小;

(3)随着冷气质量流量比的增大,开缝壁面上压力及对流换热系数均逐渐增大;当冷气流量一定时,在不同主流雷诺数条件下开缝壁面上对流换热系数基本一致;

(4)与常规叶片相比,冷气质量流量比为1.3%、2.6%和5.2%时,尾缘开缝叶片出口气流角分别增大0.3°、0.4°和0.5°左右;主流总压损失在冷气质量流量比为1.3%和2.6%时,高于常规叶片1%左右,当冷气质量流量比为5.2%时,主流总压损失低于常规叶片。