考虑充气压力效应的重载轮胎面内振动模态建模及参数辨识

2018-09-28刘志浩高钦和

刘志浩, 高钦和

(火箭军工程大学 兵器科学与技术国家重点学科实验室, 西安 710025)

随着公路网的形成,军用重载车辆需满足一定越野性要求的同时,正朝着承载重型化和行驶高速化的方向发展[1],这对提升整车重型承载条件下的高速行驶平顺性提出更高的要求,重载轮胎作为军用重载车辆与地面接触的唯一元件,其力学特性直接决定重载车辆的性能指标,如平顺性[2]、动力经济性[3]、制动性[4]、操作稳定性[5]等,因此重载轮胎动态特性的研究正是为提升军用重载车辆的高速行驶平顺性奠定理论基础。

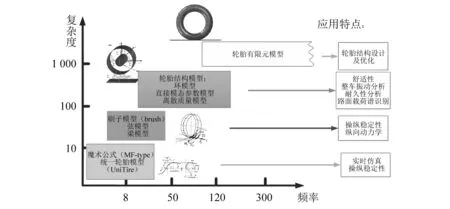

由于轮胎复杂材料的非线性和几何结构的非线性,以及与复杂接地特性,使得轮胎的动力学建模一直是汽车动力学研究中的重点和难点,尤其是较大扁平率的重载轮胎,与乘用车轮胎、卡车轮胎相比,重载轮胎-GL073子午胎具有重型化承载的特点,其平均轴荷载在10~13 t,为保证其重载越野特性,需保证较大的胎面、胎侧刚度和较大的扁平率,如图1所示。

图1 不同轮胎的扁平率Fig.1 Flat ratio of different kinds of tire

迄今为止,针对不同的轮胎特性和路面情况,学者采用不同的方法去建立轮胎模型,探究轮胎的动态特性,其模型的分析和预测频率范围和模型复杂程度成正比,如图2所示。

图2 轮胎模型分类及应用范围图Fig.2 Tire model and appliance limits

经验/半经验模型[6]利用构造函数和边界约束条件,采用试验结果来辨识轮胎模型的结构参数,而刷子模型[7]、梁模型或者弦模型采用简化的物理结构来描述轮胎横向和纵向的力学行为,这两种模型频率应用范围均有限,且主要应用于车辆操纵稳定性建模,无法应用于轮胎的面内振动特性分析中。

轮胎面内振动特性涉及垂向振动[8]、包容特性[9]和滚动阻力[10]等,直接影响车辆的行驶平顺性、通过噪声[11]、纵向动力性[12],具有代表性的轮胎面内振动模型包括轮胎结构模型[13]和有限元模型,可覆盖轮胎100 Hz以上的振动、噪声分析。非线性有限元模型[14]、谱有限元[15]、波动有限元[16]等有限元方法可准确的描述轮胎结构和材料特性,同时结合有限元道路模型能够很好模拟轮胎和道路之间的相互作用,可得到轮胎力学特性的精确数值解,但存在有限元模型复杂,占用计算机资源太大的缺点。而轮胎结构模型采用动力学建模的方法,能够实现较高的仿真精度,同时又避免的有限元计算量大的缺点,且能够推导出轮胎模态参数和振动特性的解析解,可推广应用于车辆动力学的研究仿真。

弹性基础的柔性胎体模型作为轮胎结构模型的典型代表,许多学者开展了大量研究。根据不同的柔性胎体的建模方法,柔性胎体模型可分为连续胎体模型和离散胎体模型,其中连续胎体模型包括一维胎体模型:忽略弯曲效应只考虑拉伸作用的弦模型、考虑弯曲刚度的欧拉梁模型[17]和考虑剪切作用的Timoshenko模型[18],二维胎体模型:正交各向异性板模型[19]和环模型,三维胎体模型壳模型[20]和修正环模型[21]。其中弦模型、梁模型、板模型、环模型和壳模型均是基于连续介质力学理论,建立轮胎变形的偏微分方程,可通过方程的解析和数值求解轮胎模态特征、传递特性和接触特性,在较宽的频域内均有较高的仿真精度。

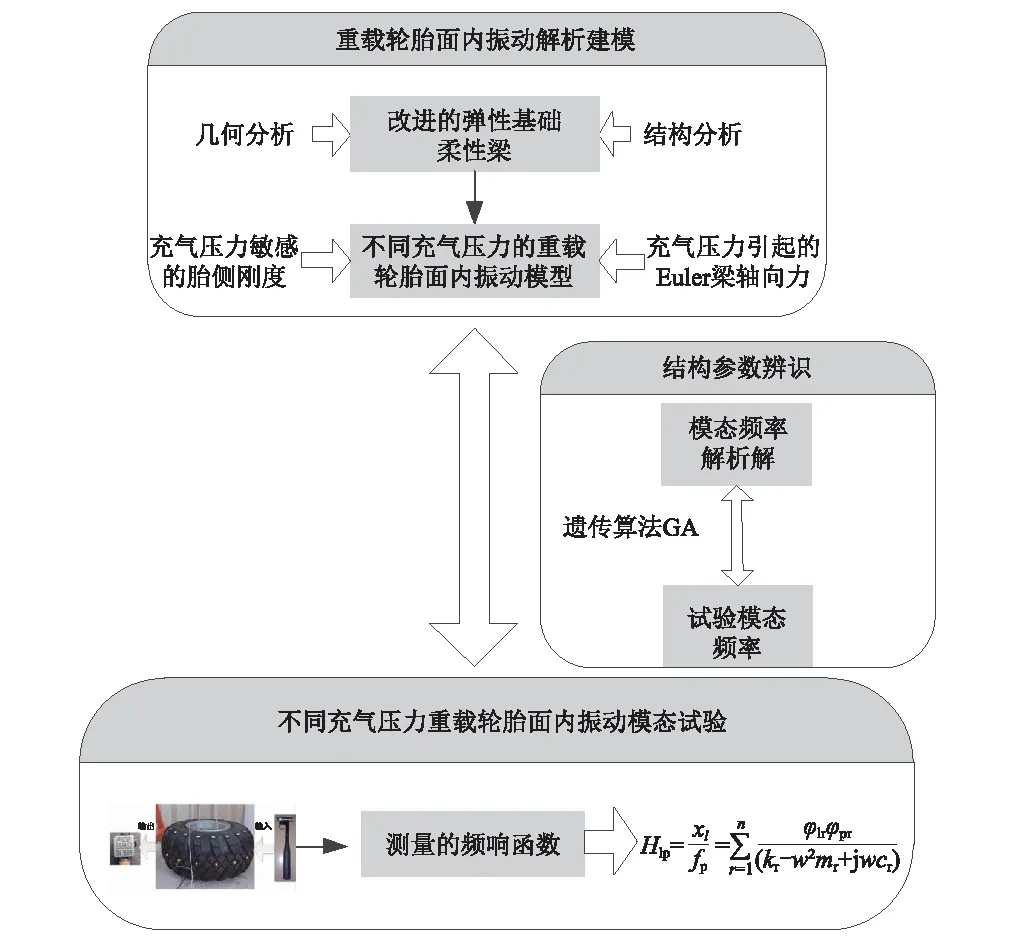

针对重载轮胎的较大的扁平比和胎侧/胎体质量比的结构特点,课题组在前期对标准充气压力下的重载轮胎面内胎体与胎侧的耦合振动特征进行理论建模与模态试验探究[22],揭示了在300 Hz振动范围内,重载轮胎体现为柔性胎体的弯曲振动,轮胎柔性胎体的弯曲振动特征与柔性Euler梁理论相一致;同时由于重载轮胎较大扁平比的结构特点,致使柔性胎体与胎侧的耦合振动特征凸显,为:0~180 Hz内为柔性胎体与周向分布胎侧单元的同向振动,180~300 Hz内为柔性胎体与周向分布胎侧单元反向振动;在此研究基础上,课题组将针对不同充气压力下的重载轮胎面内振动特性进行理论分析和试验验证,研究思路如图3所示。建立基于改进弹性基础的柔性梁模型的重载轮胎面内振动模型,推导充气压力敏感的胎侧径向刚度表达式,建立考虑胎体与胎侧耦合效应和充气压力敏感的面内振动模型;开展重载轮胎不同充气压力的面内振动模型试验,分析不同充气压力对面内振动特征的影响规律;提出逆向参数寻优的结构参数辨识方法,辨识重载轮胎的结构参数,并将轮胎的解析振动模态参数与试验模态参数进行对比,验证考虑胎体与胎侧耦合效应、充气压力敏感的面内振动模型和辨识结构参数方法的有效性和准确性。

图3 重载轮胎面内特性试验及建模流程图Fig.3 Scheme of in-plane vibration experiment and theoretical model of heavy loaded radial tire

1 重载轮胎面内振动建模

1.1 面内模型适应性分析

针对重载轮胎-GL073轮胎的面内振动特性进行研究,GL073轮胎为子午胎,其胎体由钢丝、橡胶等复合材料组成,且钢丝沿轮胎的子午线方向,即胎体的圆周方向和轴向(与圆周方向相垂直),因此其周向拉伸刚度较大,该特征与其他重载斜交胎的振动特性差异较大,重载斜交胎胎体由橡胶帘线组成,其胎体拉伸刚度较子午胎相比较低。

此外,由前期的面内模态试验结果可知,在标准充气压力下(0.8 MPa),400 Hz频率范围内,GL073子午胎的模态振型均为胎体面内弯曲振型,而与胎体拉伸刚度相关的呼吸振型未出现在该频率范围内,同样验证重型子午胎胎体的拉伸刚度较高,与拉伸变形相关的变形在中低频率范围内可忽略。国内外研究学者在进行柔性胎体建模时,多采用“胎体不可伸长[23]”假设,忽略子午胎胎体拉伸变形对面内振动的影响。因此,本文将柔性胎体的弯曲变形考虑在内,同时考虑较大扁平率引起的胎侧刚度非线性特征,在传统弹性基础柔性梁模型的基础上,考虑周向分布胎侧的分段刚度和惯性力,建立轮辋固定支撑条件的重载轮胎面内振动解析模型。

1.2 修正的弹性基础柔性梁模型

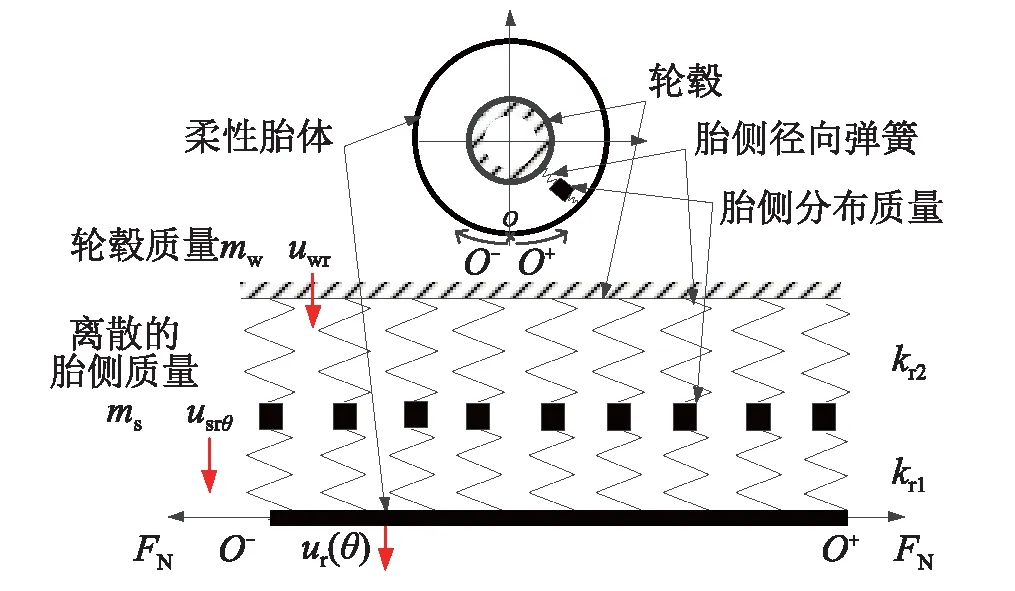

参照Ftire建模中采用轮辋固定条件下的模态参数这一原则,如图4所示。利用Euler梁表征胎体的柔度和变形,刚度kr1,kr2表征胎侧和充气压力综合效应的径向刚度。

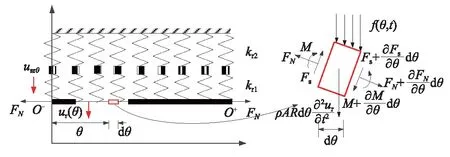

对微段受力分析,如图5所示。

假设:胎面梁各截面的中心惯性轴在同一平面xoy内外载荷作用在该平面内,梁在该平面作横向振动(微振),梁的主要变形是弯曲变形,在低频振动时可以忽略剪切变形以及截面绕中性轴转动惯量的影响。

(1)

图4 修正的弹性基础柔性梁模型Fig.4 Modified flexible beam on elastic foundation

图5 欧拉梁微段受力分析Fig.5 Force analysis of micro-beam

利用泰勒展开对Fs进行分析,保留两项,则胎体与胎体间的作用力转化为

(2)

将式(2)代入式(1),整理得

(3)

则重载轮胎轮辋固定支撑状态的面内振动解析模型为

(4)

在考虑不同充气压力作用下的重载轮胎面内振动时,需将充气压力引起的胎体欧拉梁轴向预紧力和胎侧预紧力同时考虑在内,充气压力对胎体轴向力的影响可在式(1)中的FN体现,需对充气压力对胎侧预紧力的影响进行分析。

1.3 充气压力敏感的胎侧刚度分析

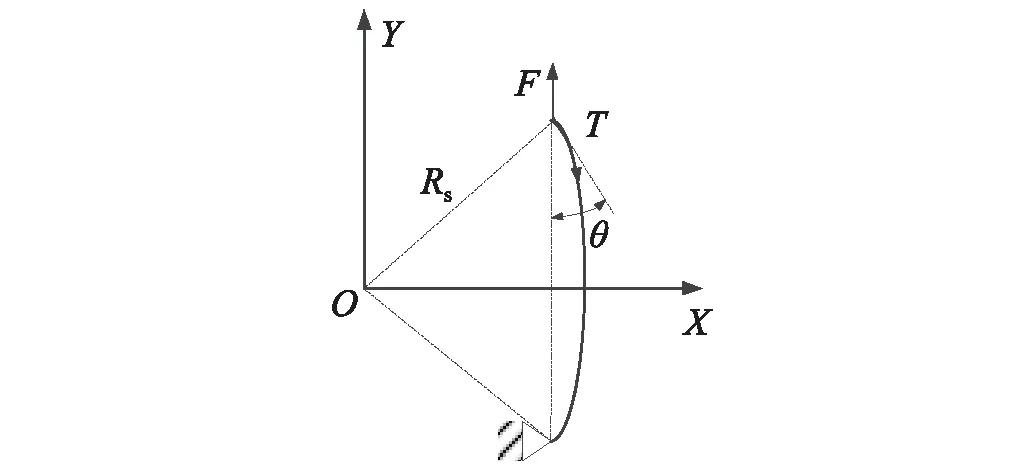

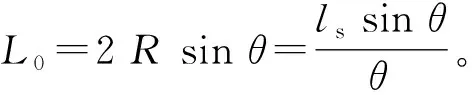

假定:胎侧为半径为Rs的圆弧,夹角为2θ0,胎侧弧长ls,胎体与轮辋间距离为L0,胎侧圆弧的圆心分别为O1和O2,如图6所示。

图6 胎侧面内几何特征Fig.6 Geometrical feature of sidewall

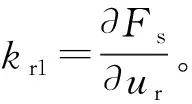

假定:胎侧在胎体变形过程中所产生拉伸和压缩变形过程中,胎侧与胎体的夹角θ保持不变。对胎侧圆弧进行受力分析,如图7所示。建立基于充气压力敏感的胎侧稳态刚度解析表达式。

图7 胎侧圆弧受力分析Fig.7 Force analysis of sidewall arc

胎侧内部预紧力为:T=PRs。

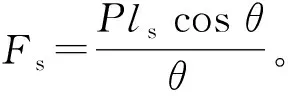

则由于胎侧预紧力所引起的沿Y方向的力为:Fs=Tcosθ=P·Rscosθ。

则胎侧的稳态刚度

(5)

则胎侧基于充气预紧力作用的刚度可表征为

(6)

忽略胎侧变形过程中胎侧与胎侧夹角的变化,胎侧刚度与充气压力P成线性关系。

则胎侧的分段刚度可表示为

(7)

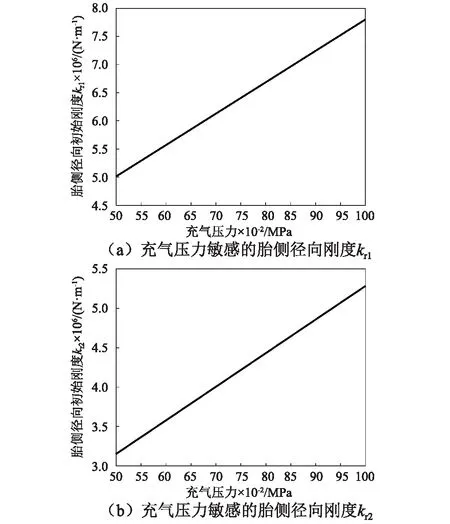

式中:Kr10、Kr20为重载轮胎标准充气压力的胎侧径向刚度;P0为轮胎标准充气压力,P0=0.8 MPa;AA为胎侧刚度kr1与充气压力间的比例系数;BB为胎侧刚度kr2与充气压力间的比例系数。

2 重载轮胎面内试验模态

2.1 试验模态测试系统

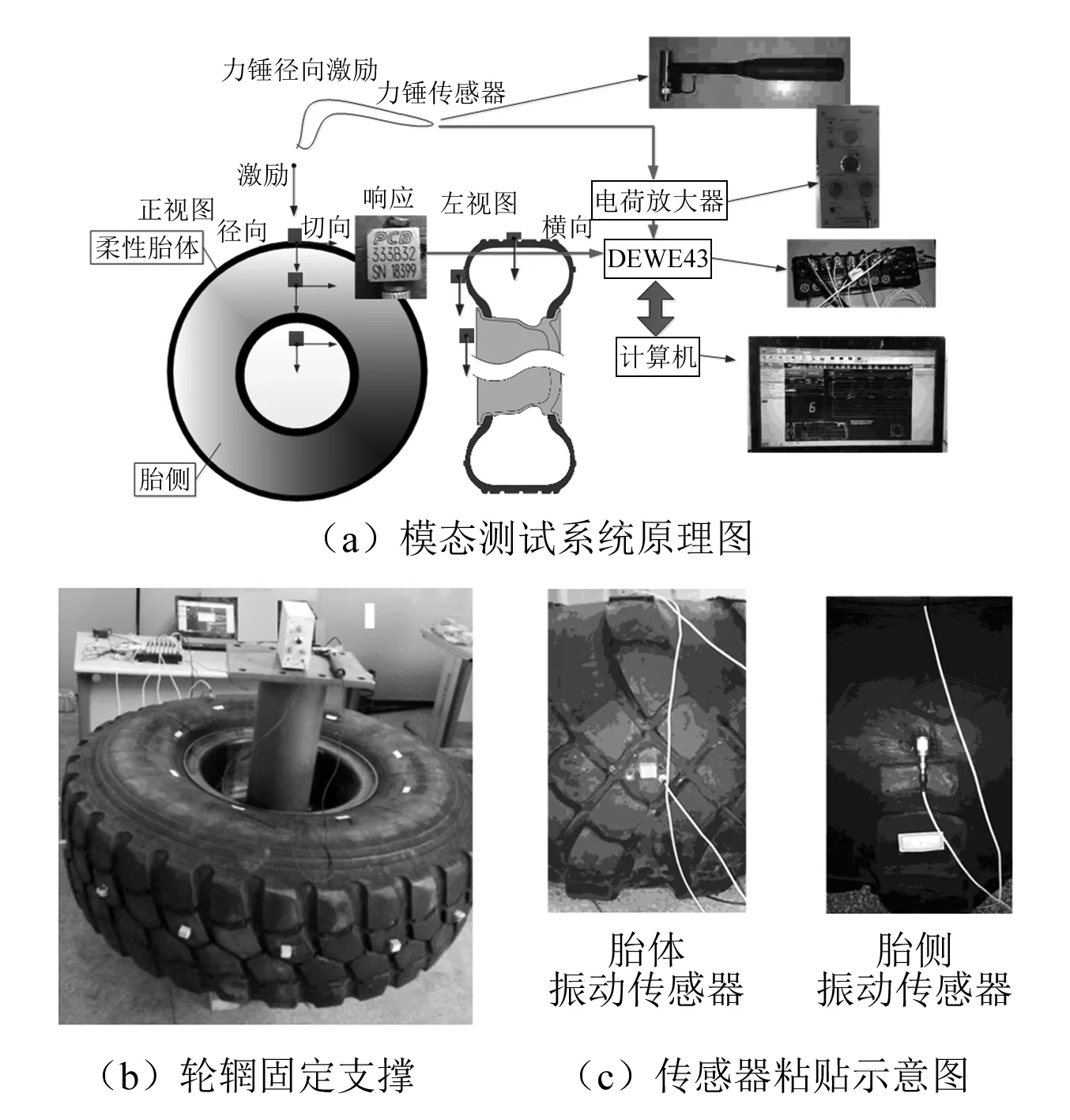

搭建轮辋固定状态下的重载轮胎柔性胎体和周向分布胎侧单元耦合模态测试系统,如图8(a)所示,包括:轮胎固定支撑装置、力锤及电荷放大器、数据测试系统和PC计算机。

步骤如下所示:

步骤1将PCB振动传感器分别粘贴于轮胎的胎体和胎侧,总共有2个测点,如图8(c)所示。

图8 重载轮胎不同充气压力面内振动模态Fig.8 In-plane vibration modal of heavy-loaded radial tire with different inflation pressure

步骤2采用遍激励的方法,利用B&K力锤传感器沿胎体17个点进行径向激励,通过电荷放大器,将激励信号产生的电荷转化为DE-43数据采集器可识别的电压信号。

步骤3分别针对重载轮胎不同充气压力,包括过压:0.9 MPa和1.0 MPa,标准充气压力0.8 MPa,欠压:0.7 MPa,0.6 MPa和0.5 MPa,求取胎体径向激励作用下的胎体和胎侧径向加速度响应传递函数,其中每种充气压力共获取17×2组传递函数,其中17为激励点个数,2为测点个数,图9为驱动点加速度传递函数曲线,如图9所示。

步骤4将各充气压力下的获取的34个传递函数的总和作为目标传递函数,利用最小二乘复指数法[24],估计频率、阻尼和参与因子。

2.2 试验模态参数分析

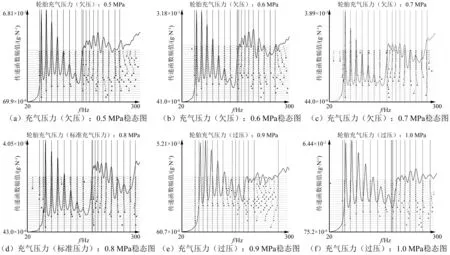

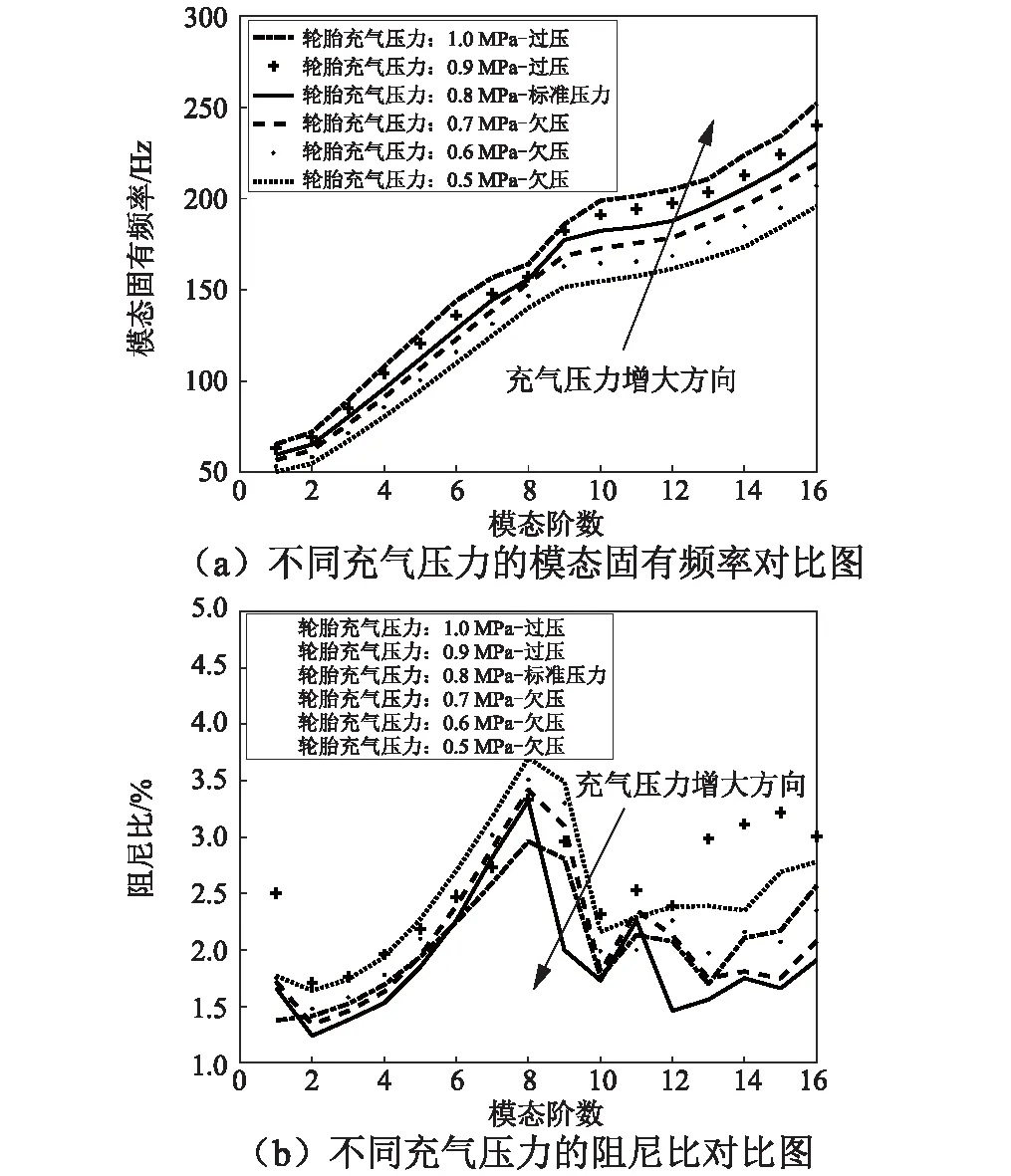

不同充气压力下的模志识别稳态,如图10所示,其中图10(a)~图10(f)分别表示充气压力为0.5 MPa,0.6 MPa,0.7 MPa,0.8 MPa,0.9 MPa和1.0 MPa下的模态识别稳态图,模态结果如图11所示。

结果表明:

(1)在300 Hz范围内,重载轮胎的面内振动特征:传递函数(见图9)和模态参数(见图11),均呈现分段特性,即不同充气压力的前8阶模态为柔性胎体与周向分布胎侧同向振动,而第9~第16阶模态为柔性胎体与周向分布胎侧反向振动;

图9 不同充气压力的重载轮胎驱动点激励-原点响应传递函数Fig.9 in-plane transfer function calculated with the tread response and exciting force with different inflation pressure

图10 不同充气压力下的模态识别稳态图Fig.10 Modal identification of in-plane vibration with different inflation pressure

(2)重载轮胎的阵型符合谐波特性,图12列举了重载轮胎的具有柔性胎体与胎侧相同/相反振动方向特征的5瓣和6瓣振型,每种谐波振型对应着两个共振频率,分别为低频为柔性胎体与胎侧同向振动和高频为柔性胎体与胎侧反向振动;

(3)柔性胎体的面内弯曲振动特征与Euler梁振动特征一致,分析原因为重载轮胎胎体阻尼较大,导致其切向振动特征不明显,而主要以面内径向变形为主,验证了改进弹性基础柔性梁模型对于分析轮胎面内振动的准确性;

(4)随着充气压力的增大,重载轮胎面内各阶固有频率增加(见图11(a)),而阻尼比降低(见图11(b))。

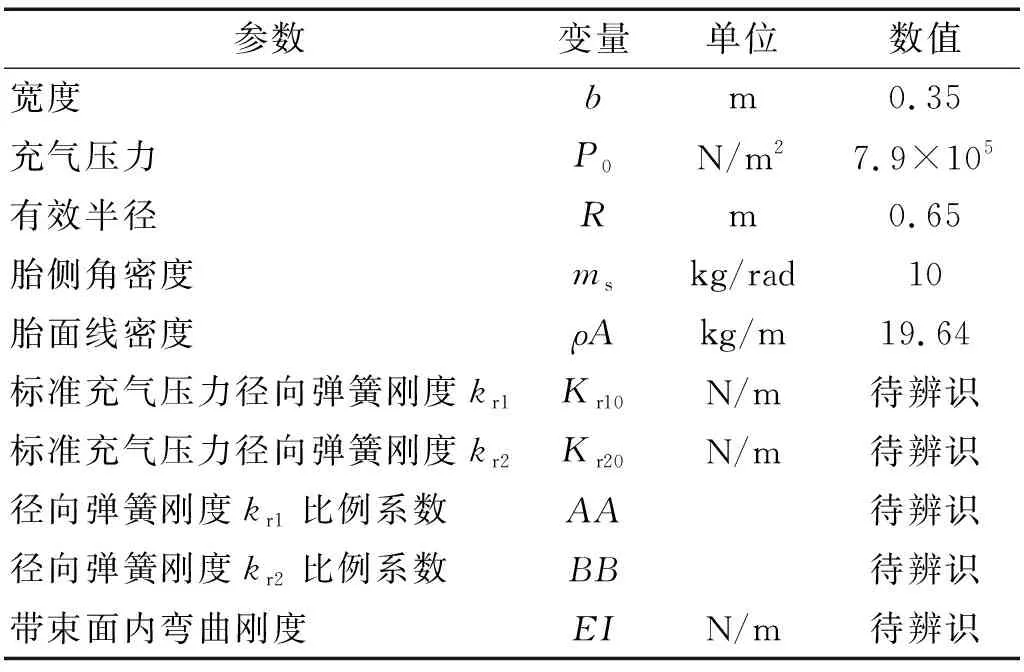

3 结构参数辨识

式(2)和式(6)中,重载轮胎的模态参数解析解中的参数包括几何参数和物理参数两部分,具体如表1所示。由表1可知,由于胎体结构较复杂,由钢丝、橡胶等多种复合材料构成,其各组分的弹性模量较难确定,且各组分占胎体总体积的百分比也同样难获取,导致正向确定胎体的弹性模量E较复杂,因此文中将胎体弯曲刚度EI综合考虑,采用逆向参数辨识的方法,基于标准充气压力下的轮胎试验模态参数,以轮胎面内振动解析固有频率和试验固有频率误差的均方值为优化目标函数,以目标函数最小为优化准则,利用遗传算法对轮胎动力学方程中的结构参数进行辨识。

图11 不同充气压力的重载轮胎模态参数Fig.11 Modal parameters of heavy-loaded radial tire with different inflation pressure

图12 柔性胎体与胎侧耦合振动试验模态振型Fig.12 Experimental modal shape with same/opposite direction of flexible tread and distributed sidewall

参数变量单位数值宽度bm0.35充气压力P0N/m27.9×105有效半径Rm0.65胎侧角密度mskg/rad10胎面线密度ρAkg/m19.64标准充气压力径向弹簧刚度kr1Kr10N/m待辨识标准充气压力径向弹簧刚度kr2Kr20N/m待辨识径向弹簧刚度kr1比例系数AA待辨识径向弹簧刚度kr2比例系数BB待辨识带束面内弯曲刚度EIN/m待辨识

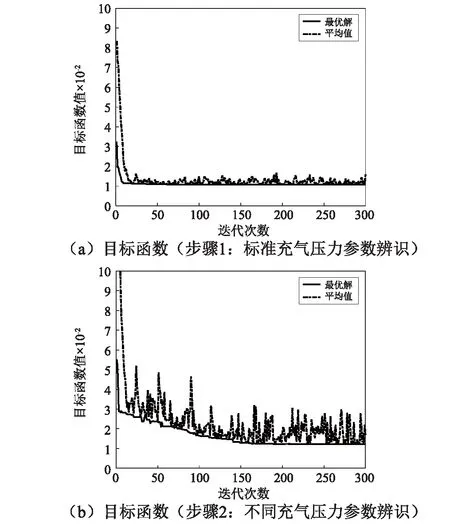

图13为重载轮胎面内结构参数辨识流程图,包括:重载轮胎标准充气压力下结构参数辨识和不同充气压力下结构参数辨识。利用标准充气压力下的轮胎模态参数辨识未知结构参数Kr10,Kr20和EI,而后利用不同充气压力下的轮胎模态参数辨识未知胎侧径向刚度充气压力敏感系数AA和BB。

3.1 目标函数的选取

式(8)为遗传过程目标函数

(8)

式中:i=1,2;N=size(e)。

利用模态叠加原理,求解轮胎各阶固有频率解析解。

图13 遗传算法轮胎结构参数寻优流程图Fig.13 Scheme of structural parameters identification

令

(9)

式中:n为模态阶数。

将式(9)代入式(4),整理为

(10)

若使式(10)成立,需保证

(11)

简化为

(12)

解得

(13)

3.2 遗传算法优化过程

遗传算法初始设置为,种群大小为200;交叉率为0.7;遗传代数为300;变异率为0.1;隔代系数为0.9。个体被选择的概率等于其适应度值在群体中各个个体适应度之和中占的比重,如式(14)所示。

(14)

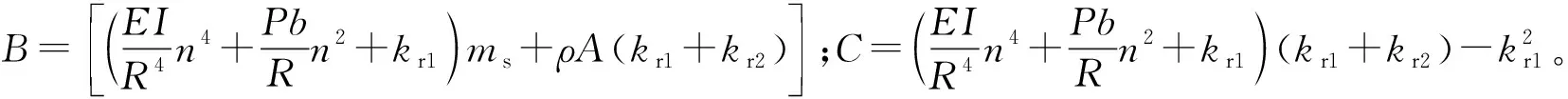

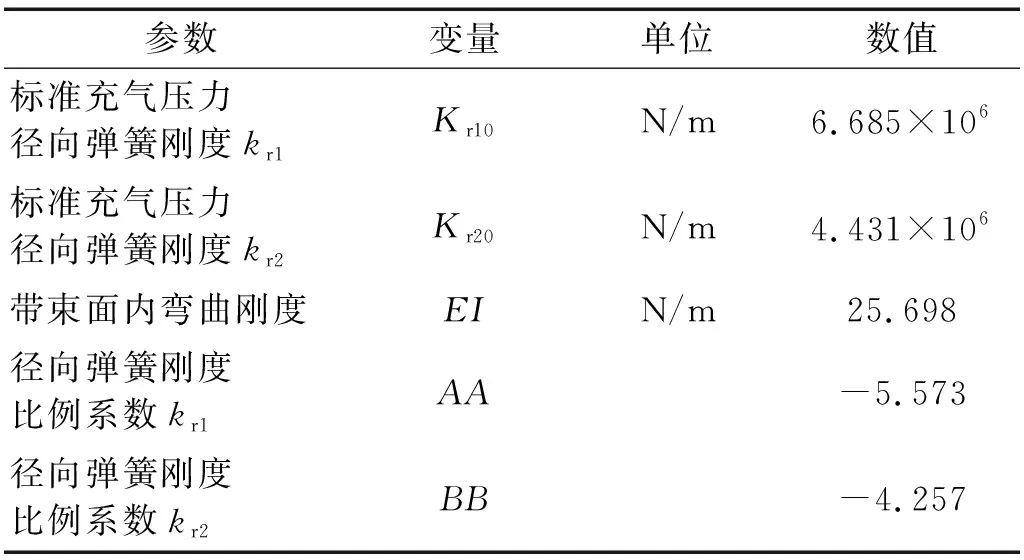

选取标准充气压力(0.8 MPa)解析和试验固有模态频率误差作为步骤1的目标函数;选取0.6 MPa,0.8 MPa和0.9 MPa解析和试验固有模态频率误差作为步骤2的目标函数;遗传算法优化过程如图14所示。其中步骤1:标准充气压力参数辨识过程在迭代15次后,目标函数趋于稳定值(见图14(a));步骤2:不同充气压力参数辨识过程在迭代186次后,目标函数趋于稳定值,未知结果参数分别趋于稳定值,如表2所示。则,充气压力敏感的胎侧径向刚度如图15所示。

图14 遗传算法优化过程Fig.14 Optimization process

参数变量单位数值标准充气压力径向弹簧刚度kr1Kr10N/m6.685×106标准充气压力径向弹簧刚度kr2Kr20N/m4.431×106带束面内弯曲刚度EIN/m25.698径向弹簧刚度比例系数kr1AA-5.573径向弹簧刚度比例系数kr2BB-4.257

图15 不同充气压力下胎侧径向刚度Fig.15 Radial stiffness of sidewall with different inflation pressure

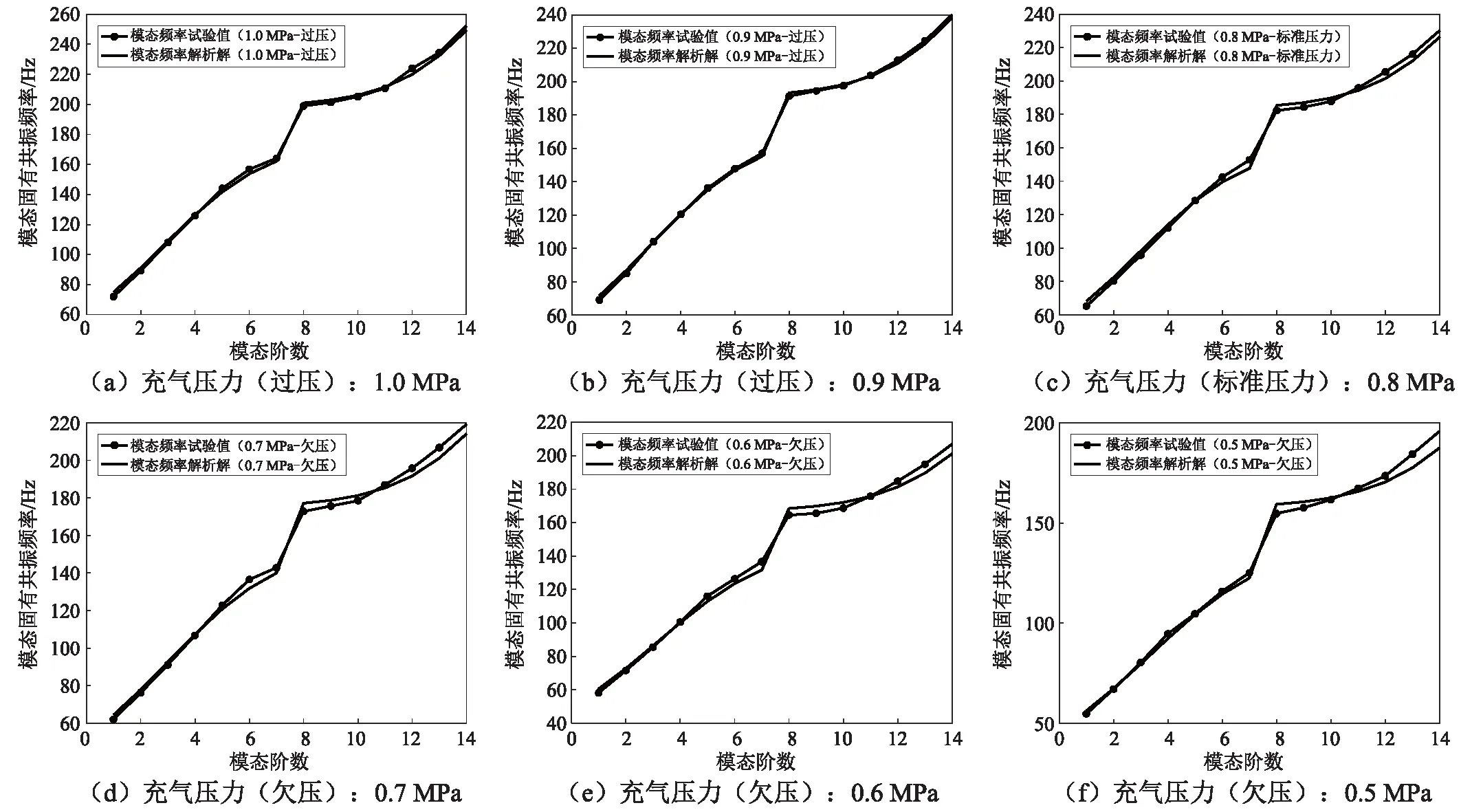

考虑充气压力敏感的胎侧径向刚度和充气压力引起的柔性胎体轴向力,根据式(12),将不同充气压力下的重载轮胎的面内试验固有频率和解析固有频率对比如图16所示,图16(a)~图16(f)分别列举了充气压力为1.0 MPa,0.9 MPa,0.8 MPa,0.7 MPa,0.6 MPa和0.5 MPa充气压力下的重载轮胎解析模态共振频率与试验模态共振频率对比图,图17列举了不同充气压力下的解析模态共振频率与试验模态共振频率的误差值。

结果表明:

(1)图16列举的充气压力分别为:1.0 MPa,0.9 MPa,0.8 MPa,0.7 MPa,0.6 MPa和0.5 MPa的0~300 Hz内解析模态共振频率与试验模态共振频率拟好较好;

(2)图17分析了不同充气压力解析模态频率和实验模态频率的相对误差,均在5%范围之内;

(3)基于改进弹性基础的柔性梁轮胎模型和充气压力敏感的胎侧径向刚度分析方法可表征重载轮胎在0~300 Hz内不同充气压力的面内振动特征;

(4)重载轮胎面内振动特性在0~300 Hz内具有分段特性,柔性胎体与胎侧的同向振动和柔性胎体与胎侧的反向振动。

图16 不同充气压力模态预测解析解与试验值对比图Fig.16 Compared result between the analytical modal resonant frequency and experimental modal resonant frequency with different inflation pressure

4 结 论

本文对扁平比接近1的重载轮胎在不同充气压力下的面内振动模态进行研究,主要工作有:

图17 解析与试验模态固有共振频率误差Fig.17 Rrror between the analytical modal resonant frequency and experimental modal resonant frequency

(1)将充气压力引起的柔性胎体轴向力和充气压力敏感的胎侧径向刚度考虑在内,基于改进的弹性基础的柔性梁模型,建立了不同充气压力的重载轮胎面内振动解析模型。

(2)开展了重载轮胎不同充气压力作用下的面内柔性胎体,周向分布胎侧单元和轮毂的耦合振动试验模态,获取了不同充气压力下的模态参数。

(3)基于试验模态参数和解析模态参数,利用遗传算法,开展了不同充气压力下的结构参数辨识研究。

通过理论建模,模态试验和参数辨识,结论有:

(1)重载轮胎面内振动模态在0~300 Hz内存在分段特性,即柔性胎体与周向分布同向振动与反向振动,且随充气压力的增大,模态共振频率增加,模态阻尼比降低。

(2)以试验模态共振频率和解析模态共振频率差为目标函数,利用遗传算法开展的不同充气压力结构参数辨识可准确辨识轮胎的未知结构参数,通过对比,不同充气压力的解析与试验模态共振频率误差在5%以内。

(3)将充气压力引起的柔性胎体轴向力变化和充气压力敏感的胎侧径向刚度考虑在内,改进的弹性基础的柔性梁轮胎模型可表征重载轮胎在0~300 Hz内不同充气压力的面内振动特征,该研究方法对于预测重载轮胎面内任意充气压力下的模态共振频率提供了理论模型和试验支撑,同时文中提出的基于充气压力敏感的胎侧径向刚度分析方法可同样适用于其他轮胎。