WC添加对热压铁基预合金粉末胎体性能的影响

2019-03-22孙吉伟沈立娜

孙吉伟, 沈立娜

(1.中国地质大学〈北京〉,北京 100083; 2.北京探矿工程研究所,北京 100083)

0 引言

钻头胎体的研磨性是指胎体磨损岩石的能力,钻头胎体的研磨性应该根据所钻岩石的研磨性来选择。随着地质钻探深度的逐渐增加,钻遇地层呈现坚硬、致密、研磨性强的特点。而孕镶金刚石钻头在强研磨性地层中钻进时,通常会出现胎体磨损过快,金刚石脱落过早,钻头寿命变短的问题。出现这种现象的原因主要是钻头胎体的耐磨性和强度不够。为了提高钻头胎体的研磨性和强度,选择在原料铁基预合金粉末的基础上添加辅料。由于WC(碳化钨)的硬度高、耐磨性好、热膨胀系数小,对多种金属的润湿性好,且有一定的塑性。因此,选择添加WC做为骨架金属,以提高铁基预合金粉末的烧结性能[1-5]。

本文通过向铁基预合金粉末[6-8]中添加WC的方式来提高胎体的综合性能。通过测试不同WC含量、不同烧结温度下胎体的硬度、抗弯强度和抗冲击韧性,归纳了骨架金属WC对胎体各个性能的影响规律,并分析了骨架金属WC对胎体各个性能的影响机理。最终确定了所应添加的最优WC质量分数以及最优烧结温度。在强研磨性地层中钻进时,对钻头胎体材料选择有一定的参考依据。

1 配方设计

为了获得烧结温度较低的耐磨胎体配方,WC添加不宜过多,实验设计如表1所示。

表1 实验胎体配方Table 1 Experiemental matrix formula

注:基料为铁基预合金粉末,添加的WC颗粒为200目。

2 热压烧结

将添加有不同含量WC的铁基预合金粉末进行球磨预处理,完成转料,通过热压烧结机(RYJ2000A型)烧结。在烧结温度的选择上,为了防止钻头烧制中金刚石出现严重热损伤,烧结温度不能大于900 ℃。由于基料的最优烧结温度是730 ℃,所以添加有200目WC颗粒的胎体烧结温度应该大于730 ℃。因此,根据所添加WC的含量,烧结温度应该在730~900 ℃之间选择。

3 胎体烧结温度测试

为了测试胎体最优烧结温度,我们选择把胎体硬度值作为衡量最优烧结温度的标准。如果胎体试样的硬度在某一烧结温度下达到最大,则这个温度就认为是最优烧结温度。硬度是抵抗其它较硬的、有一定尺寸和形状的材料侵入其表面的能力。反映出的是材料弹性、塑性、塑性变形强化率、强度、韧性、耐磨性和孔隙度等许多物理量的综合指标。通常情况下,胎体硬度越高,胎体的研磨性就越强[3]。

胎体硬度测试采用全洛氏硬度计。每种配方的标准圆柱胎体试样(Ø16 mm×10 mm)经过表面磨光达到光洁度要求后,在平行于正压制方向的上下两个面上各测试4个点,选择的4个点之间的距离应该大于2 mm,以防止点之间的相互影响。每种配方的硬度试样块有2块,取这16个点的平均值作为胎体试样的硬度测量值,最后测得不同WC含量下,胎体硬度随烧结温度的变化曲线如图1所示。

图1不同WC含量下试样硬度-烧结温度曲线图

Fig.1Hardness-sinteringtemperaturecurveofsampleswithdifferentWCcontents

根据图1中0~2号配方曲线可知,随着烧结温度的逐渐增加,胎体试样的硬度呈现先增加后减小的趋势。从胎体成分角度出发,钻头胎体材料由骨架金属和粘接金属组成,骨架金属在整个胎体中的存在形式有2种,第一种是骨架金属之间相邻接,形成骨架支撑结构;第二种是骨架金属完全被粘接金属包裹,受压时与粘接金属一起产生位移。骨架支撑结构对硬度的影响相对更大[3]。随着烧结温度逐渐增加,分子运动逐渐增强,粘接金属对骨架金属的包覆性逐渐变好,但是骨架支撑结构越来越不易形成。烧结温度过低,粘接金属不能完全包覆骨架金属,硬度下降;烧结温度过高,胎体成分分布均匀,骨架支撑结构不易形成,硬度下降。因此,只有当骨架金属的这两种存在形式达到最优比时,胎体硬度达到最高[9-12]。

根据图1可知,随着WC含量的增加,烧结温度逐渐增加。实际上,胎体烧结温度主要取决于粘接金属的熔点[6]。但在胎体试样中粘接金属不变,为什么烧结温度会随之增加呢?在烧结时间相同的前提条件下,骨架金属虽然在烧结过程中不熔化,但是骨架金属可能存在某种表面烧结“活化”反应,而随着WC颗粒的增加,骨架金属的总表面积增大,发生这种反应所需的能量也就增大,烧结温度随之增加。因此,随着WC含量的增加,胎体试样的最优烧结温度逐渐增加,而且最优烧结温度增加的速度越来越快。

根据图1中3号配方曲线图可知,当胎体配方中的WC含量达到15%时,胎体试样在900 ℃以下的硬度小于2号配方的最高硬度值,并且3号配方胎体试样的最优烧结温度>900 ℃,为了减少钻头中金刚石的热损伤,最终确定的合格配方及其对应的最优烧结温度和最优硬度如表2所示。

表2 两种配方下的最优烧结温度和最优硬度Table 2 Optimal sintering temperature and optimalhardness for the two formulas

4 胎体的抗冲击韧性

冲击韧性是指材料在冲击力的作用下吸收塑性变形功和断裂功的能力,反映材料内部的细微缺陷。王栋材等[13]将冲击韧性和断裂力学联系起来,从能量的角度出发,将冲击功分为4个部分:(1)裂纹形成能;(2)裂纹扩展能;(3)形成剪切唇的塑性变形能;(4)过剩的弹性能。

在实际钻进过程中,随着钻杆长度的增加、钻头转速不断变化、地层复杂多变,钻杆在不同组合力的共同作用下,出现多种形式的振动,其中纵向上的振动会引起钻头反复跳离工作面,很容易引起钻头胎体疲劳断裂。其次,钻头上的金刚石在压入、剪切岩石的过程中,由于岩石中各组分的硬度不一样,切削刃会出现轴向上的跳跃,导致钻头发生一定程度的振动,很容易引起胎体脱落。因此,保证钻头胎体有强的抗冲击韧性,有利于增加钻进效率和延长钻头寿命[14-16]。

利用JB-50型摆锤冲击试验机,测试胎体试样的抗冲击韧性。将含有5%和10%WC含量的两种配方在各自的最优烧结温度下烧结成50 mm×10 mm×10 mm的标准抗冲击试样块,每种配方的胎体试样烧3块,然后在冲击试验机上测试抗冲击韧性,取冲击韧性的平均值作为最终测试结果,则WC含量和抗冲击韧性之间的关系如图2所示。

图2 胎体抗冲击韧性和WC含量关系图Fig.2 Relationship between the matrix impact toughnessand WC contents

根据图2可知,添加WC颗粒的胎体的抗冲击韧性较基料的大,而且随着WC含量的逐渐增加,胎体的抗冲击韧性呈现先增加后下降的趋势。在短暂的动荷载作用下,胎体试样不会产生大的变形,这时胎体的塑性系数下降,而硬度、强度都增加。从能量的角度出发,当冲击功作用到胎体试样上时,胎体试样发生一定量的弹性变形和塑性变形,塑性变形吸收一部分能量,而弹性变形将作用力向胎体内部传递,并在胎体内部缺陷处产生应力集中,当这个力大于胎体材料的强度时,胎体内部缺陷处首先开始破坏并产生裂纹。随着WC含量的逐渐增加,胎体内部的缺陷逐渐减少,胎体抗冲击韧性逐渐增加;当胎体内部缺陷最少时,胎体抗冲击韧性最强,WC含量最优;当WC含量再增加时,胎体内部骨架金属支撑结构逐渐增加,导致内部薄弱面逐渐增多,进而导致胎体抗冲击韧性逐渐下降[12]。

5 胎体的抗弯性能

采用微机控制万能试验机(WDW-100型)测试试样的抗弯强度(三点弯曲法)。实验过程中,抗弯强度试样的标准尺寸为5 mm×5 mm×30 mm,试验机的加载速度为0.5 mm/min。三点抗弯实验中,试样块的受力情况以及中截面上的应力分布如图3所示。

图3 试样受力与中截面应力Fig.3 Load and middle section stress of the sample

根据图3可知,试样在中点受力情况下,中截面上的正应力为上面受压,下面受拉。由于材料的拉应力<剪应力<压应力,因此试样的最下端是危险面。随着外力F逐渐增大,胎体试样最下段的拉应力逐渐增大,当该点的拉应力大于胎体试样的最大拉应力时,试样最下段首先出现破坏;随着压力逐渐增加,裂缝尖端出现应力集中,裂纹迅速扩展,最终导致胎体试样断裂。因此,钻头胎体断裂的过程,就是裂纹扩展的过程[17]。

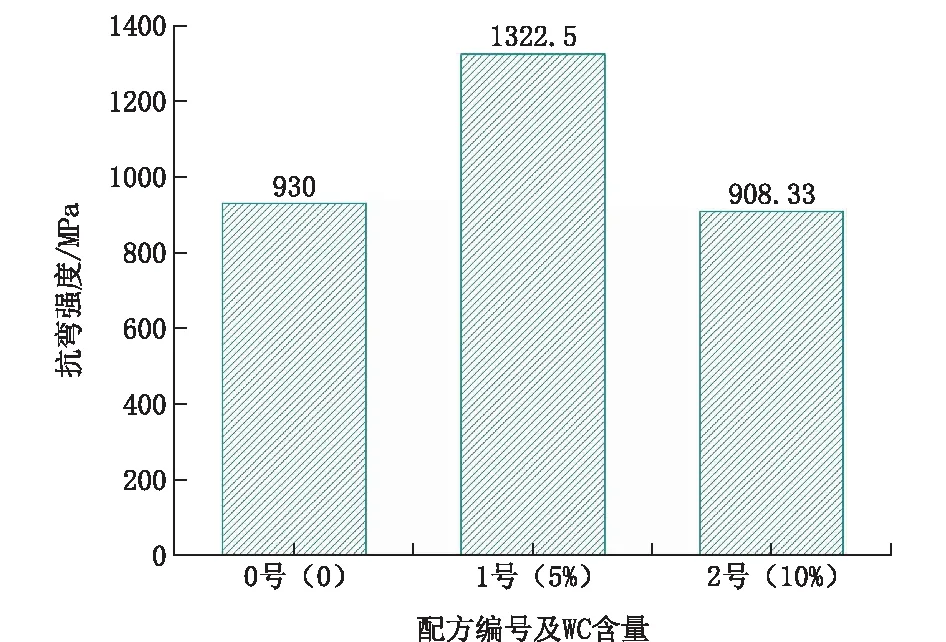

通过上述实验,取8个抗弯强度的平均值作为胎体抗弯强度。最终测得试样的抗弯强度和WC含量之间的关系如图4所示。

图4 胎体抗弯强度和WC含量的关系Fig.4 Relationship between the matrix bending strengthand WC contents

根据图4可知,当在基料中加入WC颗粒后,胎体的抗弯强度呈现先增大后减小的趋势。当WC含量为5%时,胎体的抗弯强度相对最大;当WC含量>5%时,胎体的抗弯强度逐渐减小。这是由于当WC含量较低的时候,均匀分布在试样中的WC颗粒被粘接金属完全包裹,当胎体受到外力时,WC颗粒有效阻碍了裂纹扩散或改变了裂纹扩展方向,从而增大了试样的抗弯强度。而随着WC 含量逐渐增大,胎体试样中的WC颗粒相互接触,当裂纹扩展到相互接触的WC颗粒时,裂纹从WC颗粒之间的裂缝穿过,使WC颗粒不能有效阻碍裂纹扩展,最终导致试样的抗弯强度降低。

6 结论

随着WC含量的逐渐增加,钻头胎体的硬度、抗冲击韧性以及抗弯强度都呈现先增大后减小的趋势。胎体中骨架金属的存在形式,粘接金属的相对含量,裂纹的扩展方向,粘结金属对骨架金属的包覆性均受到WC含量的影响。通过测试胎体试样的硬度、抗冲击韧性和抗弯强度,最终确定了当WC含量为5%,烧结温度为830 ℃时,胎体中粘接金属对WC的包覆性最好,此时胎体的硬度和强度达到最优。这种胎体配方能有效提高钻头的硬度,增加钻头的强度,降低钻头胎体断裂和脱落的可能性,能一定程度上增加钻头的寿命。