水轮机导叶中轴套漏水分析与密封结构改造

2021-05-01柳俊

柳 俊

(重庆大唐国际彭水水电开发有限公司,重庆 409600)

1 前言

彭水水电站位于乌江下游,安装5台单机容量为350 MW的大型混流式水轮发电机组,装机总容量为1750 MW,水轮机型号为HLF169A0-LJ-768,由天津阿尔斯通水电设备有限公司生产制造,水轮机导叶中轴套安装在顶盖下端,与上轴套、下轴套共同固定活动导叶的径向摆动,使导叶能平稳地进行调节水轮机流量,以适应系统对机组出力的要求。自2008年投产发电以来,5台机组均出现不同程度的中轴套漏水问题,中轴套漏水增加,一方面顶盖排水泵启停频繁,增加顶盖排水泵负担,缩短顶盖排水泵寿命,另一方面中轴套漏水溅到顶盖下的顶盖排水泵电机、拉断销微动开关、水导外循环油泵电机、回油箱等处,容易造成泵的烧毁、开关的误动、油箱油混水信号的报警等故障,当漏水量进一步增大,顶盖自流排水管和顶盖排水泵的排水能力无法满足中轴套的漏水量时,就会发生水淹水导轴承并导致机组停机事故,甚至导叶中轴套密封完全失效将造成水淹厂房事故。

2 导叶中轴套密封结构

彭水水电站5台水轮机分别有24个中轴套,中轴套通过8颗螺栓(M 20×60镀锌螺栓,强度4.8级)与顶盖螺栓连接,中轴套本体材质为ZG275-485H,中轴套衬套尺寸为340×380×300(d×D×H,mm),中轴套衬套材料为FZ-5B,用于防止导叶轴颈磨损,中轴套内圈贴轴动密封GY1-3400型轴用Yx圈,GY1材料为丁腈橡胶或氟橡胶密封圈,用于防止导叶轴颈与中轴套间间隙向顶盖漏水,外圈静密封为O形密封圈375×7,材料为丁腈橡胶或氟橡胶密封圈,用于防止中轴套和顶盖间间隙向顶盖漏水,导叶中轴套密封结构如图1所示。

3 导叶中轴套漏水原因分析

3.1 导叶中轴套与顶盖配合间隙超过设计值

彭水水电站水轮机导叶中轴套与顶盖安装工作面的配合间隙正常值为0.068~0.164 mm,此配合间隙需要借助千斤顶等工具进行导叶中轴套安装复位。若中轴套与顶盖配合间隙超过设计值,机组在开停机、负荷调节、机组运行、压力脉动、水压力及顶盖振动等综合工况作用下,中轴套与顶盖紧固螺栓出现松动,中轴套在水压力、蜗壳流道压力脉动、导叶开度变化的交变力作用下,中轴套松动劣化,中轴套松动又进一步加剧紧固螺栓的松动,直至导叶中轴套在水压力、蜗壳流道压力脉动和导叶开度变化的交变力的综合作用下,中轴套沿导叶轴上下窜动,冲击中轴套紧固螺栓,螺栓在中轴套频繁的上下冲击下,逐步发生疲劳损失,直至螺栓断裂,甚至可能导致中轴套8颗螺栓先后疲劳断裂,中轴套在水压力作用下窜出中轴套安装工作面,机组流道内的水从中轴套工作面大量喷涌而出,造成水车室被淹。

3.2 中轴套动密封失效或磨损

水轮机导叶中轴套与顶盖间隙处的外圈静密封在装配后相对位置不会发生变动,在密封圈材质及安装工艺合格的前提下,该外圈静密封一般不会出现漏水情况。水轮机导叶中轴套衬套与导叶轴颈间隙处设置有内圈贴轴动密封,一方面,该动密封随着导叶轴颈转动而磨损,由于中轴套安装在顶盖上,水轮机运行时顶盖振动较大,将导致中轴套动密封受力不均匀,动密封长期受挤压侧将首先发生老化失效,从而导致动密封寿命大幅缩短。另一方面,由于水电机组开停机频繁且参与AGC调功,导叶转动频繁,对动密封影响较大。此外,动密封材质长期在水下使用,易发生水解失效,需选用材质性能较优的动密封才能延长密封使用寿命。在日常中轴套漏水检查和机组检修过程中对漏水的中轴套拆解检查中发现,绝大多数漏水均为动密封处漏水,拆出的动密封均有不同程度的磨损、老化、挤压变形甚至破裂缺失。

3.3 中轴套与导叶轴颈的轴线偏差过大

水轮机中轴套与导叶轴颈制造和安装过程中,要确保两者轴线一致,这样才能保证导叶能够灵活转动。由于水轮机安装工艺中,首先安装水轮机导叶,再进行吊装水轮机顶盖,当导叶或顶盖找正不良时,装在顶盖上的中轴套与导叶轴颈两者的轴线就会产生偏差,当该偏差过大时,将导致导叶轴颈与导叶中轴套之间产生偏磨,一方面破坏了导叶轴颈表面镀铬层工作面,镀铬层受损或脱落后导致导叶轴颈严重锈蚀,在江水作用下,未脱落的镀铬层与导叶铸钢基体轴径形成了“电偶腐蚀电池”,加速了导叶轴径的腐蚀破坏,在导叶轴径上产生大量锈斑,甚至产生马蜂窝状的凹坑。另一方面,在导叶的转动过程中,磨损锈蚀的导叶轴颈和中轴套、动密封相对运动过程中,造成中轴套磨损、产生裂纹甚至破裂等设备故障,而且由于中轴套与导叶轴颈间隙不均匀,结合面不平整,导致密封效果大大降低。在机组检修拆解中轴套检查发现,拆出的中轴套铜套及导叶轴颈均有不同程度的磨损。

4 导叶中轴套密封结构改造

结合上述分析,解决导叶中轴套漏水的方法,一是管理层面,如减少机组开停机次数、AGC调节频率,避免机组长时间在振动区运行,定期检查和紧固中轴套螺栓等;二是技术层面,如提高检修安装工艺,确保导叶中轴套与顶盖配合间隙合格、导叶中轴套与导叶轴径的轴线一致,导叶轴颈镶不锈钢轴衬保护导叶轴颈等。但以上方法均不能从根本上降低导叶中轴套发生漏水的概率,因此需要对导叶中轴套密封结构进行改造。

4.1 改造目标

针对原始结构的中轴套漏水情况,确定中轴套密封结构改造目标为:需用耐磨、耐腐蚀的密封材料,保证密封长期运行;解决中轴套偏磨的原因,减小偏磨原因对中轴套漏水的影响;设计合理的改造方案,在蜗壳不排水的情况下可以处理中轴套漏水,能减小甚至解决中轴套漏水现象;设计合理的改造方案,结合机组检修期间,在不吊顶盖的情况下可以进行中轴套全面的密封更换。

4.2 改造方案

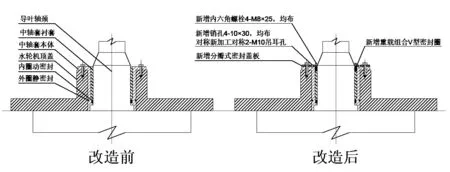

改造方案一:导叶中轴套上方增加一道组合密封及密封盖板。在中轴套上部内侧加工一圈40 mm×20 mm(深×宽),在该部位增加一道耐腐蚀、耐磨的橡胶组合密封圈,并在该组合密封圈上部布置一圈16 mm厚的分半式密封盖板,并延圆周均布8个M 20×90螺栓,用于重载组合V型密封圈的固定及更换。在导叶中轴套密封盖板上部均布4个M 8×25内六角压紧螺栓,可对组合密封圈压缩量进行调整。新加工4个销孔(销10×30),沿圆周均布,用于防止导叶动作时中轴套的转动。为防止中轴套在运行中出现铜套上窜的现象,可在每个中轴套上部分瓣密封压板上均匀焊接四条10 mm的焊缝。方案一改造后效果如图1所示。

图1 方案一改造前后效果

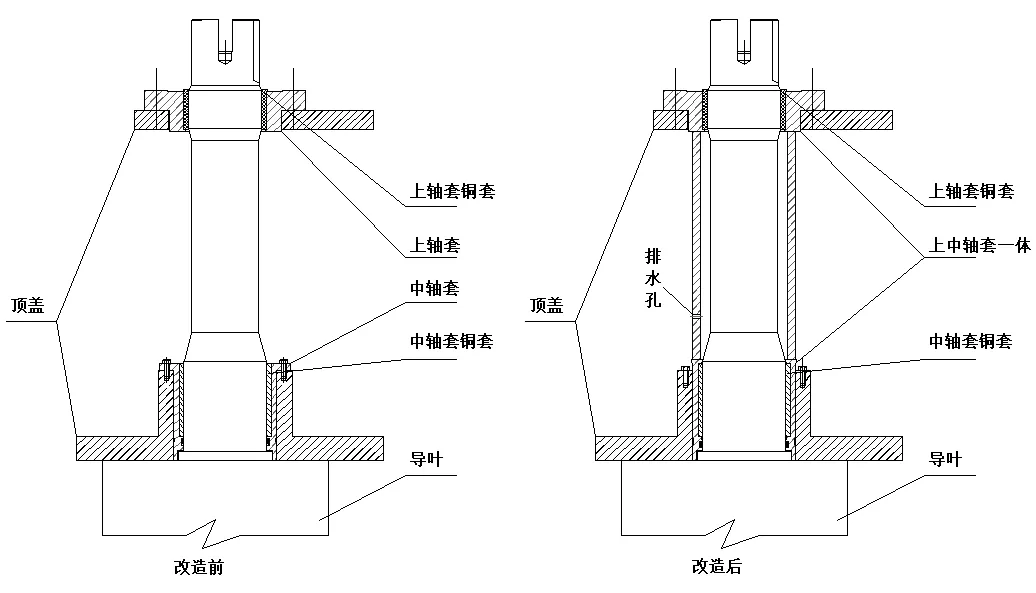

改造方案二:导叶中轴套和上轴套连成一体。将上轴套和中轴套设计成一体结构,改造后,原中轴套压板螺栓弃用,原中轴套压板螺栓受力全部转移至上轴套固定螺栓,中轴套动密封部分增加了2处O型圈密封,静密封部分增了1处O型圈密封。方案二改造前后效果如图2所示。

图2 方案二改造前后效果

改造方案三:导叶中轴套上方增加挡水筒。在原有导叶中轴套上方增加挡水筒,挡水筒与中轴套套筒压板螺栓连接,连接面用密封垫进行密封,挡水筒与导叶轴径处增加一处轴用YX圈进行密封,并在挡水筒上装设排水阀,在原有密封失效后,新增的密封也将起到密封效果。方案三改造前后效果如图3所示。

图3 方案三改造前后效果

4.3 改造方案对比

从止水效果、检修期间能全面更换密封的可能性、在蜗壳不排水情况下处理漏水情况和改造资金等方面,对改造方案一、二、三对比,如表1所示。由表1可以看出,方案一是比较满足预期目标的,主要原因为改造资金较少,解决了在非检修期中轴套出现漏水时,在压力钢管和尾水不消压的条件下,通过压紧填料密封即可处理中轴套的漏水问题,检修工艺简单,对中轴套压板螺栓松动的影响较小,改造后只受正常的剪切力作用,无外加剪切力作用。

表1 3种改造方案的比较

5 结语

彭水水电站结合2019年2号机组A修,更换了24个导叶中轴套的FZ-5B型铜套,消除了因铜套磨损导致的止水效果降低的问题;使用密封效果良好的密封圈S03-P替换原来的“轴用Yx圈GY1”密封圈,消除了动密封老化、磨损的问题;通过吊出水轮机顶盖、活动导叶、底环,调整并核实导叶上中下轴套同心度至标准以内,确保上轴套与导叶轴间隙为0.128~0.219 mm,中轴套与导叶轴间隙为0.331~0.429 mm,下轴套与导叶轴间隙为0.338~0.419 mm,解决了导叶中轴套与顶盖配合间隙超过设计值和中轴套与导叶轴颈轴线偏差过大的问题。2号机组A修采用了改造方案一,在中套筒的上部增加一道密封效果良好的重载组合V型圈S1012-T以及分瓣式密封盖板和相应的把合螺栓,实现了非检修期中轴套出现漏水现象时,在压力钢管和尾水不消压的条件下,通过压紧填料密封即可处理中轴套漏水的效果。

截至2021年2月,彭水水电站2号水轮机导叶中轴套运行良好,未发现2号水轮机导叶中轴套有明显的漏水现象,有效地降低了中轴套漏水缺陷对机组安全运行的威胁度,提高了机组运行的可靠性,同时减少了检修期间更换中轴套密封数量,降低了检修期间人员作业风险。