预烧温度对电解锰渣坯块烧结性能的影响

2018-09-28阴泽江杨金玉宋谋胜

杨 震,阴泽江,杨金玉,张 杰,宋谋胜*

预烧温度对电解锰渣坯块烧结性能的影响

杨 震,阴泽江,杨金玉,张 杰,宋谋胜*

(铜仁学院 物理与电子工程系,贵州 铜仁 554300 )

锰渣中含有大量有害物质而污染环境,大量堆放或填埋是当前处理锰渣的主要方式。以黄土为对比实验,通过对锰渣在500~700 ℃间预烧,研究预烧后的锰渣在1040~1100 ℃烧结温度下的烧结特性。结果表明,随预烧温度和烧结温度的升高,锰渣坯块的烧失率增加,吸水率、气孔率急剧减小,而体积密度和抗折强度增大,这与超过1080 ℃时熔融液相的出现有关。经650~700 ℃预烧后的样品在1060~1080 ℃温度下烧结具有最佳的综合性能,其密度可达1.77~1.85 g/cm3,抗折强度可达24.8~33.3 MPa,完全可用来制作建筑材料领域中的轻质烧结砖,或者作为相关建筑材料的辅助原料。

锰渣; 预烧温度; 烧结性能; 对比

0.引言

目前,随着国民经济的高速发展,我国已成为全球最大的电解锰消费国和生产国。金属锰有“战略金属”之称,是属于国民经济中的基础物资和国家重要战略资源之一。我国锰矿资源丰富,但分布极不均衡,主要集中在广西、湖南、贵州、云南、重庆市和辽宁省等6省(区、市),而贵州的锰矿资源则集中在铜仁,其辖下的松桃县锰矿资源丰富,与湖南花桓、重庆秀山形成了中国锰业的“金三角”,素有“世界锰都”之称[1]。2016年该县新探明锰矿资源储量达1.92亿吨,堪称亚洲第一[2],2018年该县又探获我国第一个特大型富锰矿床,其碳酸锰富锰矿资源量超过7千万吨、锰平均品位高达25.75%[3]。锰渣就是电解金属锰过程后产生的酸性滤渣,含有大量污染环境和生态的有害物质。目前,人们对锰渣最直接有效的处理方式就是大量的堆放或填埋,图1为铜仁市某锰业公司的锰渣堆放场,可见其对水土和周边环境的危害。

电解锰渣中含有大量的可溶性盐类、重金属离子及其他固态矿物成份,如氨氮、硫酸盐和水溶性Mn2+、Cr、Zn、Cu、As、Pb、Co等有害成份[4]。针对锰渣产生的环境污染与危害,人们针对其回收再利用开展了广泛研究,如蒋小花[5]等将50%的锰渣、水泥10%、粉煤灰10%等混合凝胶材料与砂石按1.0:0.9的比例,在成型压力为25 MPa下制得抗折强度达10 MPa的锰渣质免烧砖。王勇[6]用砂石与电解锰渣按一定的比例混合后加入10%~20%的硅质材料和水泥后,制备出抗压硬度可高达20~30 MPa的蒸压砖,其中锰渣的掺杂量达到60%。张金龙[7]等则利用页岩:电解锰渣:粉煤灰=5:4:1的混合粉料制备出的烧结砖抗折强度可达22.64 MPa,其砖体毒性浸出量远低于国家对烧结砖的相关标准,证明了锰渣掺杂粉煤灰、页岩粉制备烧结砖是可行的。此外还可利用锰渣制作水泥缓冲剂、保温墙砖、多孔陶瓷材料及路基材料等。本实验通过先在500~700 ℃温度下对锰渣进行预烧,然后压制成型后在1040~1100 ℃温度下烧结,从而研究其烧结性能,并与同温下的黄土烧结性能进行对比,从而为探索锰渣回收再利用提供实验参考。

图1 锰渣露天堆放场.

1.材料与方法

实验所用黄土为废弃烧结砖厂所用黄土,锰渣来源于贵州铜仁市金丰锰业公司。先将含水量高凝结成块的锰渣和黄土破碎后在80 ℃的干燥箱中烘干24 h,然后球磨10 h后过120目筛获得锰渣粉和黄土粉。将锰渣粉与黄土粉在500~700 ℃温度下进行预烧。将预烧后的锰渣粉与黄土粉在15 MPa下压制成Φ50 mm×8 mm圆饼样品和在10 MPa下压制成38 mm×6.5 mm×6.5 mm长条样品后,分别在1040~1100 ℃范围内每隔20 ℃保温烧结2 h后随炉冷却。根据Archimedes排水法原理,采用湘潭湘仪公司TXY型数显式陶瓷吸水率测定仪来测量圆饼状样品的吸水率(a)、显气孔率(a)和体积密度(),利用深圳瑞格尔公司RGM–4100型万能材料试验机来测定条状样品的抗折强度。

2.结果与分析

2.1.预烧处理

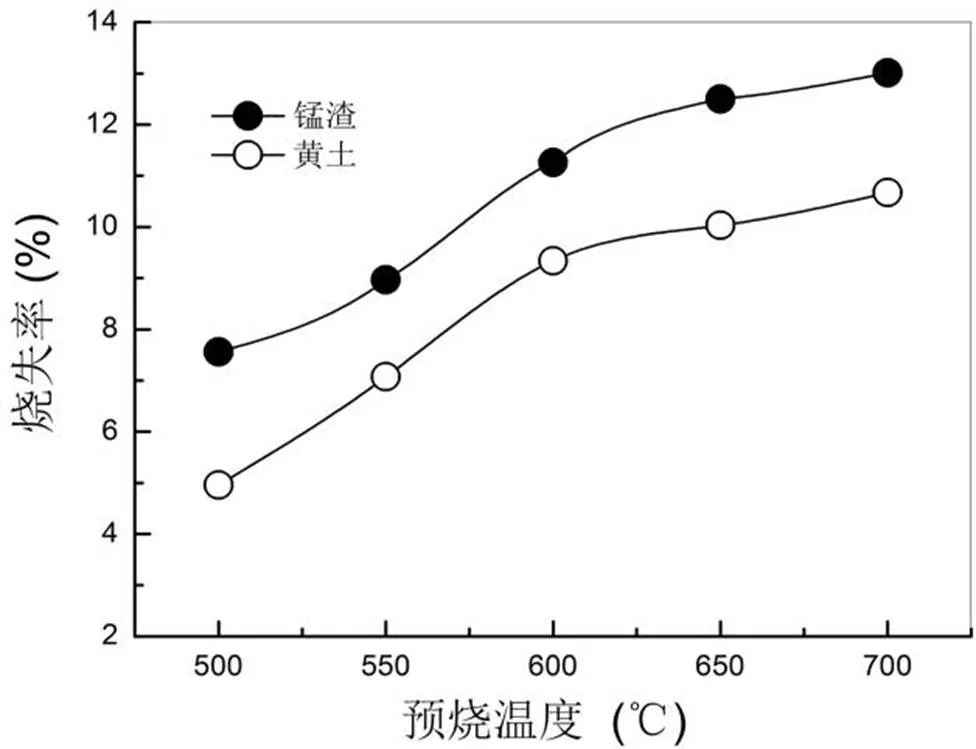

电解锰渣为泥糊状的黑色细小工业废物,其中含水率较高,除了含有大量吸附水外,还含有一定量的结晶水。李坦平[8]通过对锰渣的XRD和XRF分析得出电解锰渣中含有45.64 wt.%的CaSO4·2H2O。由于黄土与锰渣中含有大量水分,虽然经长时间的烘干只能除去其中的自由水,很难去除其中的结晶水,故本试验的预烧主要是去除其中的结晶水与其他有机物杂质。锰渣与黄土在不同温度下预烧的烧失率如图2所示。可见,随着预烧温度的升高,黄土与锰渣的烧失率逐渐增加,锰渣的烧失率大于黄土的烧失率,表明其含有更多的结晶水。由于锰渣中主要的矿物相为石英和二水硫酸钙,即生石膏。在预烧升温过程中,锰渣中生石膏的结晶水将发生脱水行为,即由CaSO4·2H2O→CaSO4·0.5H2O→

CaSO4(Ⅱ)→CaSO4(Ⅲ),最终变成熟石膏。在这一过程中,锰渣外观颜色将由黑色向土褐色转变。

黄土经预烧后呈土黄色,其烧失率随预烧温度升高而增大,这是由于黄土中的自由水脱附和有机物烧失而造成。在700 ℃下预烧的黄土呈现出土褐色。影响样品烧失率的原因主要是原料中含有的自由水、结晶水、有机杂质及各种碳酸盐在升温过程中受热分解变成气体逸出,导到样品的烧失率随温度的上升而增加。

图2 不同预烧温度下锰渣、黄土的烧失率

2.2.烧结样品的烧失率

将经预烧处理的锰渣粉料压制成型后在1040~1100℃温度下烧结2小时,样品的烧失率如图3所示。可以看出,锰渣预烧对烧结效果作用明显,相对未经预烧处理的锰渣样品的烧结损失率明显下降。随着烧结温度的增加,样品的烧失率明显增大,且随着预烧温度的升高样品的烧结损失率却下降,这是由于在较高的预烧温度下锰渣的烧失率较高,从而导致在烧结时的损失率降低。锰渣在较高烧结温度下的较大烧失率与预烧处理后的矿物相熟石膏CaSO4完全分解为CaO和SO3紧密相关。SO3气体挥发,硫酸钙相消失,从而导到质量烧失严重,并出现一定的开裂和冒泡现象。值得注意的是,产生的SO3是一种有刺激性气味、有毒的气体,直接排放到空气中会造成严重的环境污染,因此,电解锰渣在烧结过程中应考虑如何解决SO3的排放问题,避免对空气和环境的二次污染。

在1100 ℃温度下烧结的样品冒泡明显,且呈现出黑色并伴随着熔化和开裂,此时所有样品呈现出炭黑色,表明此温度下样品出现了“过烧结”行为,此时单纯的锰渣样品已不适合继续烧结,应在其中添加其他辅助材料来改善烧结条件。如陈冀渝[9]以添加54%的锰渣为原料在1220 ℃下制备出光泽银黑釉。胡春艳[10]等利用CaO–Al2O3–SO2三元系统相图获得初始配方后,以54%废玻璃+40%锰渣+7%的高岭土在1079 ℃下烧成30 min制备了吸水率为1.86%陶瓷砖,相关指标及性能满足《陶瓷砖》中的B I b类标准,实现了对锰的“解毒”。而黄土块在1040~1100 ℃温度下的对比实验表明了类似的烧失率规律,其颜色由土黄色逐渐变成黄褐色,但却无冒泡、熔融和开裂现象,意味着黄土能承受更高的烧结温度。

图3 不同烧成温度下锰渣的烧失率

2.3.样品的吸水率、气孔率和体积密度

样品的吸水率(a)、显气孔率(a)、密度()是评价坯块材料烧结性能的重要指标,且与样品的强度、微观结构、导热性能、储热密度均有密切的联系,也反映了样品的配方和制备工艺对其烧成特性的影响。吸水率、气孔率越小,体积密度越大,说明样品内部的结构致密,孔隙越少,陶瓷的抗折强度就越高,反之吸水率、气孔率越大,体积密度越小,说明样品内部的结构疏松,孔隙越多,陶瓷的抗折强度就越小。利用Archimedes排水法原理,实验时采用静力称重法来测出锰渣烧成块的吸水率(Wa)、气孔率(Pa)和密度(D),其结果如图4所示。

从图4(a)、(b)可以看出,锰渣的吸水率和气孔率均表现出相似的变化情况,随着烧结温度的升高,样品的吸水率、气孔率明显下降。当烧结温度高于1060 ℃时,样品的吸水率、气孔率急剧下降,在1100 ℃时几乎为0,表明此时的样品气孔为开气孔。另外,预烧温度较高的样品烧结后具有更低的吸水率和气孔率,这是由于经较高温度的预烧,样品脱水、排气更明显,从而导致烧结后的效果更好。经测试,预烧为500 ℃、550 ℃、600 ℃、650 ℃、700 ℃的样品在1100 ℃烧结温度下的吸水率分别为3.83%、3.21%、2.8%、2.5%和2.32%,气孔率分别为2.62%、3.8%、1.12%、1.67%和2.7%。而对比实验中黄土在相应条件下的吸水率分别为2.45%、1.5%、2.16%、1.48%和1.32%,气孔率分别为6.43%、4.04%、3.69%、2.97%和2.58%。可见,在1100 ℃烧结温度下,锰渣烧成样品与黄土烧成样品具有相近的吸水率和气孔率。

从图4(c)可以看出,样品吸水率、气孔率的变化趋势相反,随着烧结温度的升高样品的体积密度增大,尤其当烧结温度高于1080 ℃时,其密度急剧上升,锰渣样品中出现液相,这些液相的出现致使各气孔出现堵塞并使各微粒之间实现粘连,从而使样品的密度增大。如果随着温度升高,样品内部产生的液相逐渐增多,在降温的过程中样品各部分融化的液相会形成较大的内应力,使样品出现明显众多的裂纹。因此当烧结温度高于1080 ℃时,单纯的锰渣样品并不适合继续烧结。经测试,锰渣样品在1040 ℃、1060 ℃、1080 ℃和1100 ℃温度下的体积密度分别为1.75 g/cm3、1.77 g/cm3、1.85 g/cm3和2.04 g/cm3,黄土烧结样品在对应温度下的体积密度则分别为2.51 g/cm3、2.58 g/cm3、2.66 g/cm3和2.61g/cm3。可见,相对黄土质烧结砖,锰渣质烧结砖具有更低的密度,可以作为轻质建筑材料来使用。

2.4.样品的抗折强度

建筑材料的强度性能是决定其安全应用的关键,它反映了材料微结构内部各粒子的结合能力,决定了材料是否安全合格而可实际应用,因此极有必要对原坯块烧成样品进行抗压抗折强度测试。本实验烧成样品是以锰渣为原料而制备的,现主要测试该烧成体的承受压力,即抗折强度。锰渣不同预烧温度处理后的锰渣压坯样品经1040~1100 ℃温度烧结2小时后的抗折强度测试结果如图5所示。可见,随着烧结温度的升高,所有样品的抗折强度均快速增大,尤其在1100 ℃烧结温度下具有最高的强度,达46 MPa。同时,样品的抗折强度随预烧温度的增加而升高,表明锰渣经1次预烧后能极大地提高2次烧结的强度,这是由于原料经预烧后可以较多地脱水、排气和排出了其他杂质,降低了2次烧结的吸水率、气孔率,导致了更致密的结构。经测试,锰渣坯样在1040 ℃、1060 ℃、1080 ℃和1100 ℃温度下烧结后的平均抗折强度分别为21.8 MPa、24.8 MPa、33.3 MPa和37 MPa,虽然较相同温度下黄土烧结坯样的平均抗折强度62.7 MPa低不少,但仍达到了普通粘土烧结砖强度的国家标准MU25、MU30,完全可以用作建筑材料。

图4 不同烧成温度下样品的(a)吸水率、(b)气孔率和(c)体积密度

结合图4可知,锰渣质烧结块的强度与其吸水率、气孔率呈反相关性,而与其密度呈正向相关性。材料的吸水率、气孔率越低,密度越高,则材料的抗折强度越大,归根到底这与原坯料烧结时出现的液相和气孔率紧密相关。通常情况下,陶瓷材料的强度大小随液相的出现与增多而增大,随气孔率的增大而减小。除了与气孔的数量多少相关外,气孔的分布与形状都能产生对陶瓷材料强度的暗影响。同时,锰渣内部CaSO4受热分解为SO3与CaO,产生的气体逸出,导致锰渣内部微粒间的结合力降低,使抗变形的内应力下降,致使抗折强度下降。相反,预烧阶段使锰渣内的大部分的CaSO4受热分解,使烧结过程中锰渣样品的气孔率减小,产生的液相急剧增加,各粒子间被液相粘连在一起,形成了孔少而坚固的结构,从而增大了样品的抗折能力。另一方面,由于样品随温度急剧上升,熔融的液相在冷却过程中,各部分的物质线膨胀系数不同步而导致烧结样品不同部分相互撕裂,从而使样品出现较大的宏观裂纹并伴随发泡和熔化。这些生成的液相在烧结体的各孔隙网状结构内进行浸渗和填充,从而把各粒子粘连在一起形成一种稳固的统一体而提高样品的抗折性能[7]。刘胜利[11]利用预先磨矿、磁性扫选及粗选后的电解锰渣与粘土一起以7:3的比例,在烘干4 h后于100 ℃下制作成抗压强度为75 MPa的建筑所用的砖,其相关性能均达到民用一级的标准。胡春艳[12]等将锰渣与高岭土、高铝矾土按照一定比例的混合,通干压片成型以1290~1300 ℃温度下烧结25~35 min,制备出性能优越的刚玉–莫来石复相陶瓷材料,其中电解锰渣的掺杂量高达42%。万军[13]用水泥、生石灰、细集料、石膏与电解锰渣加水后制备出免烧空心砖砌块砖,砌块砖的空心率高于25%,抗折强度可达25 MPa,其锰渣掺杂量可达40%。

3.结论

在1040~1100 ℃烧结温度内,随预烧温度和烧结温度的升高,锰渣的烧失率增加,吸水率、气孔率降低,而体积密度和抗折强度却增加。预烧温度对样品的烧结性能起着积极的影响,经650~700 ℃预烧后的样品在1060~1080 ℃温度下烧结具有最佳的综合性能,此时其密度可达1.77~1.85 g/cm3,抗折强度可达24.8~33.3 MPa,完全可用来制作建筑材料领域中的轻质烧结砖。

图5 不同烧成温度下样品的抗折强度

[1] 曾沛源,吴念,焦叶宏,等.贵州省铜仁市电解锰产业展的现状与思考[J].广州化工,2016,44(10):31-32,47.

[2] 王珩,陈屹.松桃发现亚洲第一大锰矿:探明储量1.92亿吨[OL].http://news.xinhuanet.com /politics/20160120/ c128648156.html.

[3] 王琴.贵州铜仁探获我国第一个特大型富锰矿床[OL].http://gz.people.com.cn/n2/2018/0330/c194827-31406689. html.

[4] 赵虎腾,李远霞,谭德斌,等.电解锰渣的物相成分与烧结特性研究[J].广州化工,2017,45(9):91-94.

[5] 蒋小花,王智,侯鹏坤,等.用电解锰渣制备免烧砖的试验研究[J].非金属矿,2010,33(1):14-17.

[6] 王勇.利用电解锰渣制取蒸压砖的研究[J].混凝土,2010,10:125-128.

[7] 张金龙,彭兵,柴立元,等.电解锰渣-页岩-粉煤灰烧结砖的砖制[J].环境科学与技术,2011,34(1):144-147.

[8] 李坦平,谢华林,何晓梅,等.煅烧电解锰渣–粉煤灰复合掺杂料的试验研究[J].硅酸盐通报,2007,6(3):567-592.

[9] 陈冀渝.利用锰渣制光泽银黑釉[J].江苏陶瓷,2005,12:24-29.

[10] 胡春艳.电解锰渣制备陶瓷砖[J].硅酸盐通报,2010,1:112–115.

[11] 刘胜利.电解金属锰废渣的综合利用[J].中国锰业,1998,16(4):34-36.

[12] 胡春艳,于宏兵.利用电解锰渣制备的刚玉-莫来石复相陶瓷及其制备方法[P].中国,200910070997,2011-05-11.

[13] 万军,甘四洋,王勇,等.电解锰渣制备的空心砌块及其制备方法[P].中国,20101032307,2010-09-28.

Effect of Pre–firing Temperatures on Sintering Properties of Electrolytic Manganese Residue Compacts

YANG Zhen, YIN Zejiang, YANG Jinyu, ZHANG Jie, SONG Mousheng

( Department of Physics and Electronic Engineering, Tongren University, Tongren 554300, Guizhou, China )

Manganese residue (Mn-residue) contains a large amount of hazardous substances those can result in the serious environmental pollution. The main way to dispose Mn-residue is the massive landfilling or stacking. Using yellow earth as a comparison, the sintering properties at 1040~1100 ℃ sintering temperatures of Mn-residue after prefired at 500~700 ℃ were studied. It is showed that, with the pre-firing and sintering temperatures rising, the weight loss of Mn-residue compacts increased, water absorption and porosity sharply lowed down, but their bulk densities and bending strengths both increased, which is closely linked with the appearance of melted liquid phase once exceeding 1080 ℃. When sintered at 1060~1080 ℃, the samples pre-fired at 650~700 ℃ exhibited the best combination properties with 1.77~1.85 g/cm3bulk densities and 24.8~33.3 MPa bending strengths. Therefore, it is feasible for the pre-fired Mn-residue to use as the light sintered bricks in the filed of building materials, or as the auxiliary material for the related building materials.

manganese residue, pre-firing temperature, sintering properties, comparison

X781

A

1673-9639 (2018) 09-0036-05

2018-07-06

贵州省科学技术联合基金(LH 字[2016]7293 号);贵州省大学生创新创业训练项目(201710665007)。

杨震(1990-),男,贵州铜仁人,学士,研究方向:电解锰渣的资源化回收利用。

宋谋胜(1975-),男,教授,研究方向:固体废弃物综合利用,E-mail: sms071201@163.com.

(责任编辑 谢 勇)(责任校对 杨凯旭)