电解锰渣建材资源化研究现状与展望

2020-10-20何德军舒建成陈梦君王建义高遇事王宁顾汉念

何德军,舒建成,陈梦君,王建义,高遇事,王宁,顾汉念

(1 西南科技大学环境与资源学院,四川绵阳621010;2 贵州科学院,贵州贵阳550001;3 贵州省建筑材料科学研究设计院有限责任公司,贵州贵阳550001;4 中国科学院地球化学研究所,贵州贵阳550081)

锰是重要的战略金属,主要用于冶金、电子和化工等领域,其中钢铁行业锰需求量占锰总需求量的90%以上,素有“无锰不成钢”之说[1]。炼钢时,锰既是脱硫剂又是脱氧剂,可显著提高钢的强度、硬度和韧性[2]。目前,锰的主要生产方法是电解法,此法生产的锰常被称为电解金属锰。我国是电解金属锰的最大生产国、消费国和出口国。2018年,我国电解金属锰产能达226 万吨、产量约140万吨,约占世界总产量的97%[3]。电解锰渣是电解金属锰生产过程中锰矿石经酸解、中和、除杂、压滤产生的酸性废渣,主要成分为SiO2和CaSO4·2H2O,具有含水率高、黏度大和活性低等特点。随着锰矿资源的日益枯竭,锰矿品位急剧降低,生产1t 电解金属锰将会产生8~12t 电解锰渣[4]。截至2018年,全球电解锰渣总量约为1.5亿吨,并以1000万吨/年的速度增加[5]。

电解金属锰生产过程添加了硫酸、氨水、SeO2和K2Cr2O7等化学药剂,同时锰矿中含有的Co、Pb、Zn 等伴生元素会随着锰矿浸出。因此,电解锰渣含有大量的、Mn2+、Cu2+、Zn2+、Cr6+、Cd2+、Se4+、Pb2+和Ni2+等污染物。由于历史与技术问题,这些污染物在减量化、无害化和资源化处置过程中,容易发生迁移,破坏周围生态环境。目前,电解锰渣的主要处置方式是堆存,部分渣场防渗措施不当,导致电解锰渣中的污染物容易进入水体、土壤和空气,破坏生态平衡,危害人体健康。同时,高含水率的电解锰渣具有良好的流动性和迁移性,容易引起溃坝事故。2009—2012 年,湖南和贵州先后发生了电解锰渣渣库溃坝事故,共造成超过9人死亡的安全事故。新产生和堆存的电解锰渣缺乏成熟的减量化措施,资源化综合利用方法尚不成熟,导致目前电解锰渣的堆存量越来越大,潜在生态和环境危害越来越严重,成为制约电解锰行业发展的瓶颈。

国家和各级地方政府先后推行了一系列政策治理电解锰渣,新一轮环保政策对电解锰渣综合治理提出了更高的要求,开展电解锰渣减量化、无害化和资源化利用技术研究刻不容缓。研究开发锰矿选矿富集技术和锰矿中Mn2+的低成本高效浸出技术,引进国外高品位优质锰矿与国内低品位锰矿混合使用,可以减少电解锰渣的产生量,在一定程度上实现电解锰渣的减量化。采用碱性物质、化学药剂、微生物、电场强化和电动力修复等方法在一定程度上可以实现电解锰渣中Mn2+的固化和的脱除,但缺乏低成本高效的电解锰渣无害化技术。一些消纳电解锰渣的企业仅考虑电解锰渣的资源化,常常忽略电解锰渣堆存过程和电解锰渣相关产品产生的二次污染。此外,电解锰渣的资源化主要有回收有价物质、制备肥料和生产建材产品等。然而,回收有价物质过程中耗水量大、浸取周期长,仅适同时需对回收过程产生的大量废水和废渣进行二次处理。回收有价元素后,还会残余大量废渣,并不能实现电解锰渣的规模化利用;所制备的肥料肥效不足,肥料中所含的重金属离子会破坏植物根系,植物会富集肥料中的重金属,目前尚未实现产业化。相反,电解锰渣主要氧化物组成为SiO2、Al2O3、Fe2O3和CaO等,可用于制备路基、蒸压砖、蒸压加气混凝土、玻璃陶瓷、水泥熟料、吸附剂、填料等建材产品,实现电解锰渣规模化利用,具备良好的经济效益、社会效益和环境效益。

虽然国内外研究者针对电解锰渣建材资源化利用开展了大量研究,并进行了一些产业化示范,但电解锰渣综合利用量小、利用率低,还未见经济稳定、可推广应用的成功案例。主要原因是高含水率电解锰渣中氨氮和硫酸盐含量较高,目前的脱氨、脱硫工艺不成熟,预处理成本较高,电解锰渣中的有害物质难以解毒,所生产的产品容易产生二次污染,危害生态环境。同时,受限于工艺,电解锰渣生产过程中无法实现深度资源化,甚至资源化过程中还会产生更多的废弃物,导致电解锰渣的减量化和无害化也难以实现。加之直接排放的电解锰渣处理处置难度大、运输困难;相关产品附加值低,市场竞争力弱,一些企业不愿大规模利用电解锰渣。只有资源化才能真正实现电解锰渣的规模化处置,但电解锰渣资源化必须结合其减量化和无害化,建材作为电解锰渣消纳的主要途径,可以实现电解锰渣的规模化消纳。因此,结合电解锰渣的理化特性、生态环境特征、减量化和资源化研究现状,系统梳理目前电解锰渣建材资源化利用的途径和存在的问题,并针对性地提出相应的解决方案,对实现电解锰渣规模化利用,确保电解锰行业可持续发展用于回收可溶性Mn2+、、Fe3+和Mg2+等物质,具有重要意义。

本文系统整理和分析了电解锰渣的基本理化特性、生态环境特征、减量化和资源化技术研究现状。在此基础上,总结了近年来电解锰渣建材资源化研究现状和产业化实施案例,分析了各种电解锰渣建材资源化途径的利弊、电解锰渣制备水泥混合材和蒸压加气混凝土的可行性,旨在从建材角度明确电解锰渣的资源化途径。最后,结合技术、经济、市场和政策因素对电解锰渣的建材资源化利用未来发展进行了展望,为电解锰渣的规模化处置提供了研究和产业化思路,对电解锰渣的规模化处置和电解锰行业的可持续发展意义重大。

1 电解锰渣理化特性

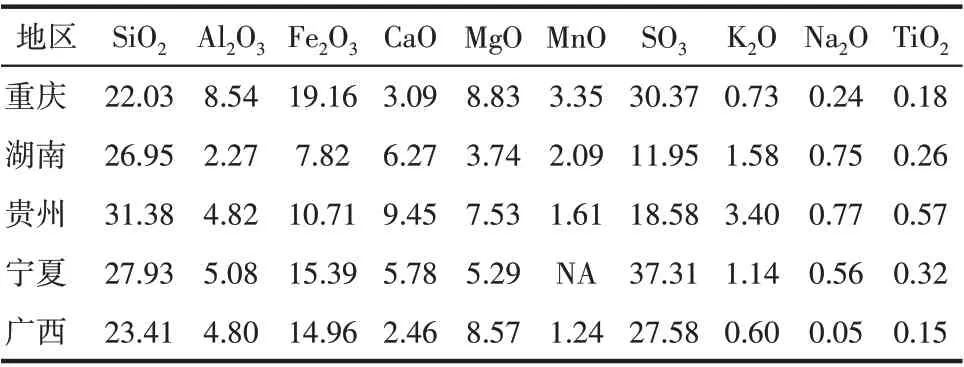

由于锰矿来源和品位不同,各地电解锰渣的化学成分也有差异,但均以SiO2、Al2O3、Fe2O3和CaO为主,是潜在建材和工业生产原料。如表1所示,电解锰渣中上述4种主要化学成分的总质量分数为43.76%~56.36%,但MnO 可高达3.35%、SO3高达37.31%,在利用时应严格控制。

表1 电解锰渣的化学成分及其质量分数 单位:%

电解锰渣的主要矿物组成为石膏(CaSO4·2H2O)、石英(SiO2)、钠长石[(Na,Ca)AlSi3O8]、白云母[KAl2Si3AlO10(OH)2]、高岭石[Al2Si2O5(OH)4]、铁矾土(FeS2)、黄 铁 矿[(NH4)2(Mg,Mn,Fe)(SO4)2·6H2O]、MnSO4·H2O、(NH4)2SO4和MgSO4[6]。堆存时,易溶的MnSO4·H2O、(NH4)2SO4·H2O、MgSO4等物相会消失,形成难溶的(NH4)2Mn(SO4)2·6H2O、(NH4)2Mg(SO4)2·6H2O、MnO2、MnFeOx等物相,锰和氨氮的浸出浓度随堆存时间延长而逐渐降低[7]。堆存电解锰渣的危害程度较刚产生的电解锰渣小,但脱硫脱氨难度更大。电解锰渣呈酸性(pH=4.00~6.40)、比表面积较大(3.00~9.66m2/g)、粒径较小(17.37~80.00µm)、 含 水 率 较 高(18.60%~30.00%)[8-11]。在资源化利用时,需调整pH,解决由电解锰渣比表面积大、粒径小和含水率高带来的黏度大和难分散问题。

几种典型电解锰渣的浸出毒性结果如表2 所示。由表2 可知,电解锰渣中的Mn2+、NH4+-N、Cr6+和Ni2+的浸出毒性均超过污水综合排放标准(GB 8978—1996),尤其是Mn2+和NH4+-N 可高达2057.00mg/L和815.31mg/L,分别为GB 8978—1996中规定值的1029 倍和54 倍,成为限制其建材资源化利用的关键因素和研究重点。

表2 按HJ 557—2010方法分析电解锰渣的浸出毒性单位:mg·L-1

2 电解锰渣生态环境特征

目前,电解锰渣的主要处置方式是堆存,部分渣场防渗措施不当甚至未做防渗处理。雨季时,电解锰渣中的Mn2+、、其他重金属离子和小颗粒物质容易进入水体、土壤和空气,造成严重的环境污染,破坏周边环境的生物多样性,进而影响人体健康。

电解锰渣对农田、土壤、地下水、地表水和植物有严重影响。Duan[12]和降林华[13]等系统分析了电解金属锰行业的硒污染,表明电解锰渣中的硒具有显著的环境和生态风险。杨爱江等[14]发现,距电解锰渣渣场50m 的农田中,Mn 和Cr 含量分别高达287.00mg/kg 和233.70mg/kg,超过或接近土壤环境质量标准的规定值(均为250mg/kg)。Xu 等[15]发现电解锰渣中的水溶性Mn含量为310.70~314.70mg/L,pH 为5.00,均超过了GB 8978—1996 的限值(Mn含量2.00mg/L 和pH 为6~9),容易对土壤和水体造成污染,导致溪流和河道淤积,甚至造成人身伤亡。Li等[16]系统评估了电解锰渣渣场对人体健康和生态系统的潜在风险。结果表明,基于风险评估模型,电解锰渣中重金属对渣场的潜在风险顺序为Mn>Co>Zn>Cu>Cr=As=Pb。根据修正后的潜在生态风险指数,电解锰渣对人类健康和生态系统的风险依次为As>Cu>Mn>Co>Pb>Cr>Zn。沈华[17]分析了湘西地区电解锰渣渣库周边的水质,发现水中Mn2+和可高达537.00mg/L和795.77mg/L,周边的土壤也遭到严重污染。陆凤等[18]发现电解锰渣和浸出液对植物根伸长的抑制率超过42.50%,甚至高达100.00%。王加真等[19]发现,经6%和9%的电解锰渣浸出液处理12 天,黑麦草的总叶绿素含量分别降低了47.50%和70.87%,类胡萝卜素含量分别降低了77.80%和83.90%。曹建兵等[20]发现,玉米植株会富集电解锰渣中的重金属,影响其生长。电解锰渣对人体有潜在危害。人体摄入过量锰时,会损害神经系统,导致帕金森病甚至死亡。过量的镉会损害人体的肝、肾等器官。此外,水体中的N容易被微生物转变为亚硝酸盐,从而毒害人体甚至导致癌症。硒过多会引起消化不良、四肢麻木、脱发和指甲变形等不良症状。

从上述研究可知,未经严格处置的大量高含水率电解锰渣在堆存过程中所释放的Se4+、Mn2+、等有害离子有显著的生态环境风险,导致水体和土壤重金属超标,影响植物的生长,危害人体健康。高含水率电解锰渣具有良好的流动性和迁移性,容易引起溃坝事故,造成严重生态环境问题,带来巨大的经济损失。因此,寻找有效途径实现电解锰渣资源化利用,缓解其大量堆存带来的生态环境风险迫在眉睫。-

3 电解锰渣的减量化和无害化

3.1 电解锰渣减量化

电解锰渣堆存量巨大、Mn2+和等污染物含量多、含水率高、环境风险大;雨季时,堆存的高含水率电解锰渣容易发生迁移和流动,存在溃坝风险。从无害化和资源化角度看,电解锰渣处置首先要解决的问题是源头减量。目前,电解锰渣的减量化主要包括三方面。①锰矿的选矿富集,以获得品位较高的锰矿生产原料。主要包括磁选、重选、化学药剂浮选和物理选矿等。Wu 等[21]发现通过高强度磁选可以获得品位为22.75%的锰矿,锰矿回收效率为89.88%。Muriana[22]发现利用重选法锰矿的回收效率为91.11%。Zhou 等[23]发现以亚油酸异羟肟酸为浮选药剂可以获得品位为18.30%的锰矿,锰矿回收效率为97.00%。Mishra等[24]利用带式磁选机获得了品位为45.00%的锰矿,锰矿回收效率为69.00%。②锰的高效浸出。采用稀硫酸[25]、稀盐酸[26]、木质素[27]和SO2[28]等化学药剂浸出,微波[29]、电场强化[30]和生物浸出[31]等方法,Mn2+的浸出效率分 别 为 96.21%、 97.10%、 91.00%、 95.50%,98.60%、98.20%和98.00%。③引进国外高品位优质锰矿与国内低品位锰矿复配,实现锰矿原料品位的优化。宁夏天元锰业、广西中信大锰和贵州部分锰生产企业通过引进南非和加纳等地的高品位优质锰矿,实现了锰矿原料的优化,降低了电解锰渣的排放量。

虽然研究者针对电解锰渣减量化开展了大量研究,并取得了一系列成果。但电解锰渣的减量化仍然存在以下问题:①因为菱锰矿的本身特性,选矿方法难以提高锰矿品位,传统的浸出工艺很难进一步提高Mn2+浸出率;②电解锰渣颗粒细、比表面积大、黏度大,导致电解锰渣含水率居高不下,其中夹带大量有价资源和污染物,即使采用先进的压滤工艺和设备,也难以降低电解锰渣含水率。

3.2 电解锰渣无害化

电解锰渣无害化的实质是将其所含的Mn2+和等污染物固化或脱除,主要有化学方法(CaO[32]、臭氧[33]、CaS[34]、磷酸盐+镁盐+碳酸盐[35]和磷石膏[36]等)、电化学方法(电场强化[30]和电动力修复[37])、生物浸出[31]、焙烧和水洗等。研究表明以CaO 为处理药剂,Mn2+和的脱除率可达99.98%和99.21%;以臭氧为处理药剂,Mn2+的脱除率可达99.90%以上;以CaS为处理药剂,Mn2+的脱除率可达99.90%以上;以MgO+CaO+磷酸盐为处理药剂,Mn2+和的脱除率可达100.00%和84.89%;以磷石膏协同处置,Mn2+和的脱除率可达99.94%和96.36%;采用电场强化方法,Mn2+和的脱除率可达98.60%和99.80%;采用电动力修复方法,以太阳能为能源,Mn2+和的脱除率可达99.49%和99.70%;采用生物浸出方法,Mn2+和的脱除率可达98.00%和99.00%。

虽然研究者针对电解锰渣无害化开展了大量研究,并取得了一系列成果。但电解锰渣的无害化仍然存在以下问题:①电解锰渣的分散设备欠缺,难以实现处理药剂和电解锰渣的充分混合;②目前的电解锰渣无害化技术难以同时实现Mn2+和的低成本高效脱除;③现有的无害化处置后的电解锰渣长期稳定性差,存在二次污染风险。

4 电解锰渣的建材资源化

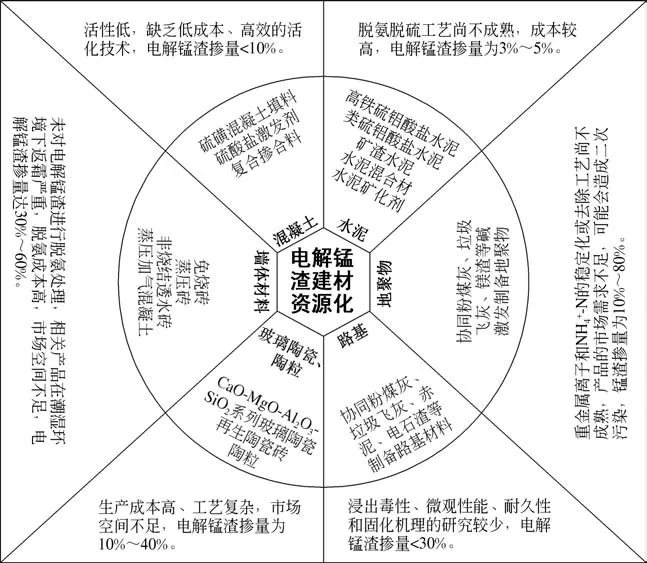

电解锰渣建材资源化利用方式见图1,包括水泥、混凝土、墙体材料、玻璃陶瓷、陶粒、路基和聚合物等。

图1 电解锰渣的建材资源利用方式

由图1可知,电解锰渣可用作水泥矿化剂、水泥混合材和特种水泥原料,掺量为3%~5%;可用作混凝土复合掺合料、硫酸盐激发剂和硫磺混凝土填料,掺量<10%;可制备免烧砖、蒸压砖、非烧结透水砖和蒸压加气混凝土等墙体材料,掺量为30%~60%;可制备玻璃陶瓷和陶粒,掺量为10%~40%;可协同粉煤灰等废渣制备路基材料,掺量<30%;可协同垃圾飞灰等废渣制备地聚物,掺量为10%~80%。但由于高含水率的电解锰渣氨氮和硫酸盐含量较高、脱氨脱硫工艺不成熟、处置成本较高,受市场等因素限制,其建材资源化利用并无可推广应用的成功案例。

4.1 水泥和混凝土

电解锰渣硫酸盐含量较高,可用作水泥矿化剂,掺加2%~8%的电解锰渣时,水泥熟料煅烧温度可降低100℃,熟料中C3S(硅酸三钙)含量有所增加[38]。电解锰渣的主要氧化物与水泥一致,辅以黏土、石灰石、硅质和铝质校正原料,在适当的煅烧温度煅烧可生产水泥。Hou 等[9]利用电解锰渣制备了56 天抗压强度为36~65MPa 的类硫铝酸盐水泥。雷杰等[39]利用电解锰渣制备了高铁硫铝酸盐水泥,3天抗压强度达到49.80MPa。此外,电解锰渣中的石膏、石英、钠长石、白云母、高岭石等主要矿物在直接煅烧或改性煅烧时,会脱水或发生晶型转变,使其活性得到增强,电解锰渣中的石膏在水泥水化时起缓凝作用,因此电解锰渣可用作水泥混合材和缓凝组分。程淑君等[40]发现电解锰渣经1200℃煅烧,活性指数可达95%。此外,经碳、煤、焦炭等还原剂脱硫、NaOH激发和灼烧生料陈化预处理的电解锰渣均具有良好的活性,可用作水泥混合材。林明跃等[41]发现掺入30%的经高温脱硫的电解锰渣时,水泥强度可达到PSA32.5级。黄川等[42]研究发现当NaOH∶电解锰渣=15∶85 时,电解锰渣的碱激发效果最佳。金胜明等[43]提出将电解锰渣与碳粉或铝粉混合,经900~1400℃煅烧20min,再与水泥熟料和石膏混合、球磨可制得水泥,28 天抗压强度达到53.63MPa。蒋勇等[44]研究发现利用灼烧生料对电解锰渣进行预处理,电解锰渣活性得到增强,可用作水泥混合材,灼烧生料掺量为5%时效果最佳。电解锰渣还可制备高炉矿渣水泥和TiO2涂层水泥材料。

电解锰渣具有潜在火山灰活性,可与水泥中的C3S和C2S(硅酸二钙)反应,改善混凝土性能。另外,电解锰渣中的硫酸盐对一些低活性矿物掺合料的活性有硫酸盐激发作用,可用作混凝土复合掺合料原料和硫酸盐激发剂。利用5%~10%的电解锰渣可制备具有良好的抗压强度、杨氏模量和抗氯离子侵蚀性的C25/C30 混凝土[45]。电解锰渣还可用作硫磺混凝土填料,当掺量为30%时,混凝土的抗压和抗弯强度分别达到63.17MPa和9.47MPa,产品具有良好的耐酸碱腐蚀性能和致密性,浸出毒性满足GB 8978—1996 规定[46]。然而,由于硫黄的价格高、聚硫橡胶的供应困难和生产成本高,此技术并未实现推广和应用。

限制电解锰渣在水泥中资源化利用的主要原因是高含水率电解锰渣中氨氮和硫酸盐含量较高、脱氨脱硫工艺不成熟、成本较高。掺加未进行脱氨脱硫处理或处理不完全的电解锰渣时,水泥水化形成的强碱性环境(pH 为12~13)会使残留的铵盐以氨气形式逸出,污染环境,危害人体健康。为防止水泥中SO3超标(≤3.5%)导致水泥安定性不良,电解锰渣掺量不宜过高。宁夏某企业投资15 亿元建成了两条日产4500t 的水泥熟料生产线,通过煅烧水泥协同处置电解锰渣,综合固废利用率达51%,但投资成本高昂,电解锰渣掺量仅为3%~5%。同时,所生产的水泥在使用时会释放氨气,影响建筑内空气质量,危害人体健康,市场接受程度不高。限制电解锰渣在混凝土中利用的原因是其活性低,缺乏低成本的高效活化技术。重庆秀山某企业利用回转窑煅烧电解锰渣,激发了活性,可用作水泥混合材和混凝土掺合料,但脱硫程度不高,同时由于氨回收系统投资成本高,目前尚未规模化生产。

4.2 墙体材料

墙体材料是建筑工程中必不可少的一类材料,消耗量巨大。传统的墙材主要是黏土烧结砖,其生产过程会消耗大量土地资源和能源,造成环境污染,居住舒适度也较差。随着自然资源的日渐枯竭和国家生态环境保护政策的愈发严厉,在可持续发展背景下,以工业、农业和建筑垃圾废弃物及河道淤泥等废弃物为原料生产墙体材料已成为墙体材料行业发展的趋势。利用电解锰渣可制备免烧砖、烧结砖、蒸压砖和蒸压加气混凝土等墙体材料。

郭盼盼等[47]研究表明以电解锰渣60%、石灰10%、粉煤灰20%和水泥10%为胶凝材料,可以制备28天抗压强度为7.76MPa的免烧砖。杨洪友等[48]利用经预处理的电解锰渣和硅矿制备了免烧砖,电解锰渣掺量为80%时,抗压强度达到11.25MPa,相关性能满足JC 422—1991 和JC 239—1991 的规定。蒋小花等[49]发现以电解锰渣、粉煤灰、石灰和水泥为胶凝材料,电解锰渣掺量为50%时,掺入一定量的骨料,免烧砖的28 天抗压强度可达10MPa以上。王勇[50]利用60%的电解锰渣制备了抗压强度达到26.6MPa的蒸压砖,产品浸出毒性和放射性满足相关标准要求。杜兵等[8]利用30%~40%的电解锰渣制备了抗压强度超过50MPa 的蒸压砖。余举学[51]利用35%~60%的电解锰渣制备了加气混凝土,发现将其浇筑至空心砌块中,传热系数可降低40%,且产品环保。潘荣伟等[52]利用59%的电解锰渣和15%的再生集料制备了强度等级达到MU15级的蒸压制品,浸出毒性检测和放射性均满足相关标准要求。Wang 等[53]利用30%~60%的电解锰渣制备了非烧结透水砖,劈裂抗拉强度和渗透系数分别可达到3.53MPa 和3.2×10-2cm/s。他们还利用15%的电解锰渣制备了免烧透水砖,并利用工业CT研究了其孔结构。

上述研究指出利用电解锰渣可制备性能优良的墙体材料,但重金属固化机理、强度形成机理、氨氮脱除机理和耐久性还需进一步研究。某些企业利用电解锰渣生产了透水路面砖、蒸压砖和蒸压加气混凝土。但是,由于未对电解锰渣进行脱氨处理,相关产品在潮湿环境下返霜严重。同时,生产工艺过程未对逸出的氨进行回收,会造成环境污染,影响人体健康。而氨回收装置的设置会增加产品生产成本,同时当地建材市场不足以消耗所生产的产品,这些公司尚未实现真正的产业化生产。

4.3 玻璃陶瓷和陶粒

目前,利用廉价高硅质和高铝质工业固体废弃物制备玻璃陶瓷已成为资源化利用工业固体废弃物的研究热点。从化学组成来看,电解锰渣富含SiO2和Al2O3等氧化物,可用于制备玻璃陶瓷。Qian等[54]发现,无需任何成分调整,电解锰渣研磨后与聚乙烯醇溶液混合,在1350℃下煅烧1h,经过成核和结晶,可制备CaO-MgO-Al2O3-SiO2系列玻璃陶瓷,结晶活化能仅为429.00kJ/mol。宋谋胜等[55]利用电解锰渣、滑石、工业氧化铝和石英合成了性能良好的堇青石/钙长石复相陶瓷,电解锰渣掺量达25%。王功勋等[56]利用10%的电解锰渣和90%的废陶瓷磨细粉制备了再生陶瓷砖,实现了两种废弃物的协同利用。胡春燕等[57]利用电解锰渣、废玻璃和高岭土制备了陶瓷砖,发现锰被固化于锰钙辉石晶格中, 实现了锰的解毒,电解锰渣掺量达40%。冉岚等[58]以电解锰渣和废玻璃粉为主要原料制备了陶瓷砖,结果表明掺加32%的电解锰渣,900℃下可制备性能优良的陶瓷砖。此外,电解锰渣还可制备钙长石/顽辉石多相陶瓷、再生陶瓷砖和多孔陶瓷。

电解锰渣生产陶粒并进行相关产品的开发利用也是目前电解锰渣建材资源化利用的一个研究方向。黄川等[59]利用42.02%的电解锰渣、54.63%的粉煤灰和3.35%的木屑,制备了满足GB/T 17431—2010要求的700级轻骨料。胡超超等[60]以12%的垃圾飞灰、43%的电解锰渣和45%的粉煤灰制备了陶粒。结果表明,颗粒强度为769N、堆积密度为687kg/m3、1h 吸水率为6.44%。向晓东等[61]发明了一种电解硫酸锰渣制备陶粒的方法,利用50~70份电解锰渣、20~30 份黏土、10~20 份粉煤灰和5~15份赤泥制备了颗粒抗压强度为5.1MPa、堆积密度为546kg/m3、1h吸水率为4.12%的陶粒。

虽然利用电解锰渣制备玻璃陶瓷和陶粒技术可行、产品性能优良,但目前还停留在实验室阶段,未见工业化生产。这是因为相关产品生产成本较高,虽然部分生产工艺简单,但整体而言工艺复杂,氨的脱除和回收工艺不成熟。从产业化角度来看,电解锰渣产渣地并不是玻璃陶瓷和陶粒的主要产地,产业化示范和工业化生产缺乏市场助推力,同时电解锰渣掺量不高,并不能实现电解锰渣的规模化消纳。最后,所制备产品的后续开发利用尚不明确,未形成经济合理的产业链。

4.4 其他建筑材料

电解锰渣还可制备路基材料和地聚物。Zhang等[62]利用30%的电解锰渣、10%的赤泥、5%的电石渣、5%的矿物掺合料、50%~60%的骨料和3%的水泥制备了路基材料,7天无侧限抗压强度达到5.6MPa,超过了中国标准中公路路基3~5MPa 的强度要求。同时,此体系实现了电解锰渣中重金属的固化。黄煜镔等[63]发现5~10 份电解锰渣、5~10 份流化床燃煤固硫灰渣可替代水泥和石灰固化红黏土制备满足公路施工要求的路基材料。Zhao等[64]发现,水灰比为0.45、碱激发剂为10%时,利用80%的电解锰渣、10%的镁渣和10%的粉煤灰,可制备28 天抗压和抗折强度分别为8.89MPa 和1.22MPa 的地聚物。王亚光[65]利用电解锰渣和粉煤灰制备了地聚物,结果表明电解锰渣掺量为30%时,抗压和抗折强度分别为43.46MPa 和9.92MPa,可实现电解锰渣中重金属离子的固化。Zhan等[66]利用75%的垃圾飞灰和25%的电解锰渣制备了地聚物,结果表明NaOH溶液固含量为0.50时,重金属离子固化效果最佳。Han等[67]发现,河砂与电解锰渣重量比为0.80、磷酸质量分数为65%时,经80℃固化2天,地聚物的抗压强度达到96.30MPa,锰的固化效率为95.40%。

尽管制备路基材料和地聚物为电解锰渣建材资源化利用提供了新的思路,但目前的研究主要集中在强度等宏观性能上,浸出毒性、微观性能、耐久性和固化机理的研究相对较少。同时,由于重金属离子和的稳定和去除工艺不成熟,产品市场需求不足,使用相关产品可能会造成二次污染,上述研究难以实现工业化。

4.5 电解锰渣制备水泥混合材和蒸压加气混凝土可行性分析

综合市场和技术因素,电解锰渣制备水泥混合材可行。从市场容量来看,水泥和混凝土废渣消纳量大,可实现电解锰渣规模化利用,市场前景广阔。但混凝土掺合料主要是发挥粉体的火山灰效应、形态效应、微集料效应和界面效应,作用是改善混凝土的工作性能、耐久性能和抗腐蚀性能,活性要求较高,细度要求也高,有严格的标准《混凝土用复合掺合料》(JG/T 486—2015);而水泥混合材只是水泥原材料之一,主要作用是改善水泥的性能、调节水泥标号和增加水泥产量,活性和细度要求相对较低,并无严格的标准要求,只需检测所生产水泥的性能。技术上,混凝土掺合料要求更高,普通Ⅲ型复合掺合料规定:细度(45µm 筛余,质量分数)≤30%,流动度比≥95%,7 天活性指数≥65%,28 天活性指数≥70%,含水率≤1.0%,SO3含量≤3.5%,经过简单预处理的电解锰渣并不能达到标准要求,需与高活性矿物掺合料如粉煤灰、矿粉和硅灰等复配,并球磨至相应细度;水泥混合材活性要求低,经简单预处理和配方调整即可利用,同时水泥回转窑窑尾余热可以对电解锰渣进行干燥脱水,降低处置成本。混凝土掺合料主要供应到商品混凝土搅拌站,而混凝土生产过程中为了降低生产成本,需要掺加大量高活性、高性能的复合掺合料,以电解锰渣为主要原料难以生产满足实际生产需求的优质复合掺合料。水泥混合材主要用于生产水泥,活性要求低,电解锰渣经适当预处理即可利用。

综合市场和技术因素,电解锰渣制备蒸压加气混凝土可行。蒸压加气混凝土具有轻质、保温性能好、隔音效果佳、抗渗性能、耐火性能好和易施工等优势,随着装配式建筑的迅猛发展,蒸压加气混凝土市场机遇良好。技术上,蒸压加气混凝土中电解锰渣掺量可达60%,脱硫脱氨措施得当时,蒸压体系(0.5~0.8MPa,175~205℃,10h)可实现电解锰渣中低活性硅、铝、钙的活化,同时还可固化重金属离子。电解锰渣的高含水率、低活性、重金属离子多严重制约其在路基材料、免烧砖等建材产品中的资源化利用。但对于蒸压加气混凝土体系,高含水率和低活性不再是限制性因素,同时蒸压加气混凝土电解锰渣掺量高,可实现电解锰渣的规模化利用。

5 结语

电解锰渣处置不当会造成严重环境污染,破坏周边环境的生物多样性,影响人类健康,其规模化消纳已成为制约电解锰行业发展的难题。建材作为最大宗消纳固废的行业,可有效解决电解锰渣难题。从理化特性来看,电解锰渣的主要氧化物组成为SiO2、Al2O3、Fe2O3和CaO 等,是良好的建材原材料。目前,电解锰渣在建材中的应用主要集中在制备水泥、混凝土、墙体材料、玻璃陶瓷、陶粒、路基材料和地聚物等。受制于电解锰渣的高硫酸盐含量、高铵盐含量、高含水率、高黏度、低活性、重金属离子多,虽然针对其建材化应用已有一定研究,且取得了不少成果,但未见成本低、稳定、可推广应用的成功案例。制约电解锰渣建材资源的因素整合起来主要有技术因素、经济因素、市场因素和政策因素。后续,电解锰渣建材资源化应该在减量化和无害化的基础上,从上述四方面入手,具体如下。

技术上,目前针对电解锰渣前端处置的研究主要集中在无害化,尤其是锰和氨氮的固化和脱除,而针对降低其含水率和黏度,提高其活性的研究相对较少,缺乏电解锰渣建材产品的相关标准。后续研究可以在锰矿浸出过程中定向调控电解锰渣颗粒尺寸分布以及颗粒分散强化,降低电解锰渣含水率,实现其源头减量;利用水泥窑中间产物、电石渣等低成本碱性物料对电解锰渣进行改性,在固化锰和脱除氨氮的同时,增加电解锰渣的活性,降低其黏度;利用低温脱氨、高温脱硫工艺,通过还原剂的添加,实现电解锰渣中硫和氨的低成本高效脱除,同时提高电解锰渣的活性。在此基础上,深入研究电解锰渣在建材中的作用机理、耐久性、微观机理和浸出毒性,并结合电解锰渣和相关建材产品的指标要求,制定相关产品标准。

经济上,目前已有的一些电解锰渣建材资源化的产业实践虽然技术上可行,但成本较高,不具有推广价值。电解锰渣制备水泥混合材,生产工艺简单,还可以协同其他工业废渣发挥电解锰渣的活性和硫酸盐激发效果,生产成本低。电解锰渣制备蒸压加气混凝土,其含水率高和黏度大的缺点不再是限制因素,经过蒸压可实现电解锰渣中低活性硅、铝和钙的活化及重金属离子的固化,在市场有保障的基础上,有一定经济性。

市场方面,随着国家基础设施建设进程的不断推进,优质的水泥混合材十分稀缺,以工业废渣生产水泥混合材已成为一大热点。而以电解锰渣为原材料结合其他工业废渣生产的水泥混合材具有良好的市场前景。建筑模式革新和严格的环保政策使得蒸压加气混凝土这种环保墙材市场前景广阔。不过,市场对电解锰渣建材产品的接纳程度还需进一步提高,需加快规模化、高值化综合利用技术和产品的推广应用。

政策上,虽然国家和地方针对电解锰渣处置已经定下了“以渣定产”的基调。但考虑到电解金属锰企业给当地带来的税收和经济价值,相关政策并未得到严格执行。因此,政府应结合当地市场需求,结合自身经济条件、政策优势以及当地整体规划,引进吸收国内外成熟技术,积极孵化相关产业,并予以政策和资金扶持。

结合技术和市场因素,以电解锰渣制备水泥混合材和蒸压加气混凝土具有一定的可行性,但需针对性地研究低成本高效脱硫脱氨技术以及电解锰渣含水率控制技术,制定相应产品和工程应用标准,政府需完善相关产业政策并加大环境治理力度。