苯并嗪/氧化石墨烯导热复合材料的制备与性能研究

2018-09-26孟献瑞陈蓼璞高秀秀朱维维张文凯房晓敏

孟献瑞,陈蓼璞,高秀秀,朱维维,张文凯*,房晓敏

(1. 河南大学化学化工学院功能有机分子工程研究所,阻燃与功能材料河南省工程实验室,河南 开封475004;2. 开封市教育技术装备管理中心,河南 开封 475000)

0 前言

在当今集成电路、照明以及能量转换等领域,散热已成为制约设备性能、寿命和稳定性的关键因素[1]。发展高导热材料尤其是聚合物导热复合材料正受到越来越多国内外研究人员的关注。将金属、陶瓷、碳材料粒子等掺混到特定树脂材料制备复合材料,研究填料结构、尺寸、无序性、几何结构、聚合物基体化学结构、链运动、取向、结晶、分子间作用力以及填料 - 基体界面作用对复合材料的热导率、导热机制以及函数(线性/非线性)的影响,是开发高导热材料和器件的主要思路[2-5]。目前,聚合物导热复合材料的研究主要集中在高导热填料发掘上。单层石墨烯的热导率最高可达5 000 W/(m·K)[6],石墨烯纤维和石墨烯纸分别高达1 290 W/(m·K)[7]和1 400 W/(m·K)[8],因此石墨烯及其复合材料成为富有前景的导热材料。然而,将石墨烯填充至聚合物基体中,却难以实现高导热性能[9][10]2 100,其根本原因是石墨烯与聚合物之间由于晶格失配导致的界面热阻[11-13]。通过石墨烯功能化提高基体/填料之间的界面结合作用,降低界面热阻,是提高聚合物/石墨烯复合材料导热性能的重要方法[10]2 102[14-16]。研究发现,填料与基体之间的界面结合越差,聚合物通过导热填料将能量耗散掉所需要的时间越多,声子散射越严重,复合材料的导热性能越差;反之,界面结合越好,从基体到填料传输的热能越多,复合材料的导热性能越好[17]。

本文合成了B-TES,以B-TES作为界面改性剂引入BA-a与GO复合体系中,从降低界面热阻角度探索提高复合材料导热性能的新途径。

1 实验部分

1.1 主要原料

3 - 氨丙基三乙氧基硅烷(APTES),化学纯,山东西亚化学股份有限公司;

氢化钙,化学纯,天津市北斗星精细化工有限公司;

氯仿,分析纯,天津市徳恩化学试剂有限公司;

多聚甲醛,化学纯,广州市台州化工厂;

苯胺、双酚A,分析纯,国药集团化学试剂有限公司;

N, N′ - 二甲基甲酰胺(DMF),化学纯,天津科密欧化学试剂有限公司。

1.2 主要设备及仪器

傅里叶变换红外光谱仪(FTIR),VERTEX 70,德国布鲁克光谱仪器有限公司;

核磁共振谱仪(NMR),AVANCE 400,瑞士布鲁克公司;

差示扫描量热仪(DSC),DSC851e,瑞士Mettler Toledo公司;

热失重分析仪(TG),TGA/SDTA851e,瑞士Mettler Toledo公司;

旋转流变仪,DHR2,美国TA公司;

液固界面分析仪 ,DM300,日本协和界面科学株式会社;

激光导热仪,DLF-1/EM1200,美国TA公司;

场发射扫描电子显微镜(SEM),JSM-7610F,日本电子株式会社。

1.3 样品制备

B-TES按照本课题组前期文献报道方法制得[21]:将1.210 2 g、0.04 mol多聚甲醛与干燥过的25 mL氯仿加入三口烧瓶中,之后缓慢加入1.23 g氢化钙,室温搅拌30 min将反应体系中微量的水分吸收;由于加热升温到60 ℃,缓慢加入4.447 8 g、0.02 mol APTES;再升温至80 ℃,加入2.373 7 g、0.01 mol双酚A反应1 h;反应完毕,冷却至室温,过滤除去不溶物;通过硅胶柱层析分离,蒸除溶剂得透明黏稠的液体B-TES,产率为74 %;

所用的BA-a和GO也为本课题组前期制备得到[22],为制备BA-a/GO复合材料,首先配置10 mg/mL的GO/DMF分散液和1.0 g/mL的BA-a/DMF溶液;分别将2 mL的BA-a/DMF溶液,2、4、8、12 mL的GO/DMF分散液以及2、4、8、12 mL的B-TES加入反应瓶搅拌均匀后,70 ℃下反应24 h;然后将混合反应液浇注到直径为12.7 mm、厚度为2 mm的圆形模具中,70 ℃下真空干燥12 h除去溶剂;最后在马弗炉中150、180、200、220、240 ℃下分别固化1、1、1、2、1 h,得到复合树脂,命名为BA-a/GO/B-TES;作为对比,采用同样方法制备不加B-TES界面改性剂的复合树脂,命名为BA-a/GO。

1.4 性能测试与结构表征

FTIR分析:采用溴化钾压片法,扫描范围4 000~40 cm-1,分辨率为4 cm-1;

1H-NMR分析;以CHCl3-d6为溶剂,扫描32次;

DSC分析:在氮气气氛下,取约5~10 mg的试样放置于坩埚中,以10 ℃/min的速率从30 ℃升温至300 ℃,记录BA-a的固化过程;

旋转流变测试:采用25 mm的平行板夹具,间距为1 mm;应变设置为1 %;动态温度扫描测试温度范围为25 ~350 ℃,频率为6.28 rad/s;

导热系数测试:采用激光导热仪测试,以石墨为参比,同一温度测量3次取其平均值;

TG分析:样品在氮气气氛下,温度范围为25~800 ℃,升温速率为10 ℃/min,考察其热失重情况。

2 结果与讨论

2.1 B-TES的合成与表征

如图 1所示,1 231 cm-1与1 021 cm-1处分别为B-TES环上C—O—C的不对称和对称的伸缩振动吸收峰,1 078 cm-1处为Si—O—C的振动吸收峰,955 cm-1处为B-TES环典型的特征吸收峰,2 885~2 975 cm-1处为—CH3和—CH2的伸缩振动吸收峰,1 611 cm-1、1 504 cm-1和1 447 cm-1处为苯环的骨架振动吸收峰。

图1 B-TES的FTIR谱图Fig.1 FTIR spectra of B-TES

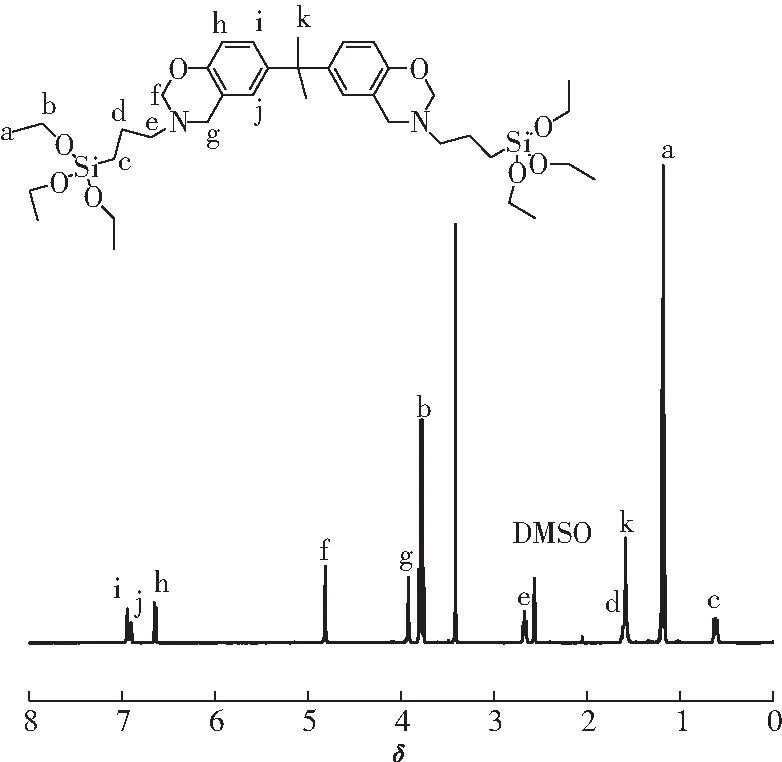

图2 B-TES的1H-NMR谱图Fig.2 1H-NMR spectra of B-TES

图2为B-TES的1H-NMR谱图。其中δ=4.83为O—CH2—N的亚甲基质子吸收峰,δ=3.93为Ph—CH2—N的亚甲基吸收峰,δ=0.67 为Si—CH2—的亚甲基质子吸收峰,δ=1.22为Si—OCH2CH3的甲基吸收峰,δ=1.59为—CH3—Ph的甲基质子吸收峰,δ=1.68为Si—CH2CH2—的亚甲基质子吸收峰,δ=2.74为N—CH2—的亚甲基质子吸收峰,δ=3.82为Si—OCH2CH3的亚甲基质子吸收峰。δ=6.66~6.93为苯环质子吸收峰。通过FTIR和1H-NMR分析证实B-TES已成功合成。

2.2 BA-a/GO/B-TES体系固化行为分析

由GO、B-TES和BA-a组成的复合体系中,GO为导热填料,BA-a为基体,B-TES为界面改性剂。采用FTIR、DSC和旋转流变仪研究了BA-a/GO/B-TES体系固化过程中的化学结构、反应热以及黏弹性的变化。

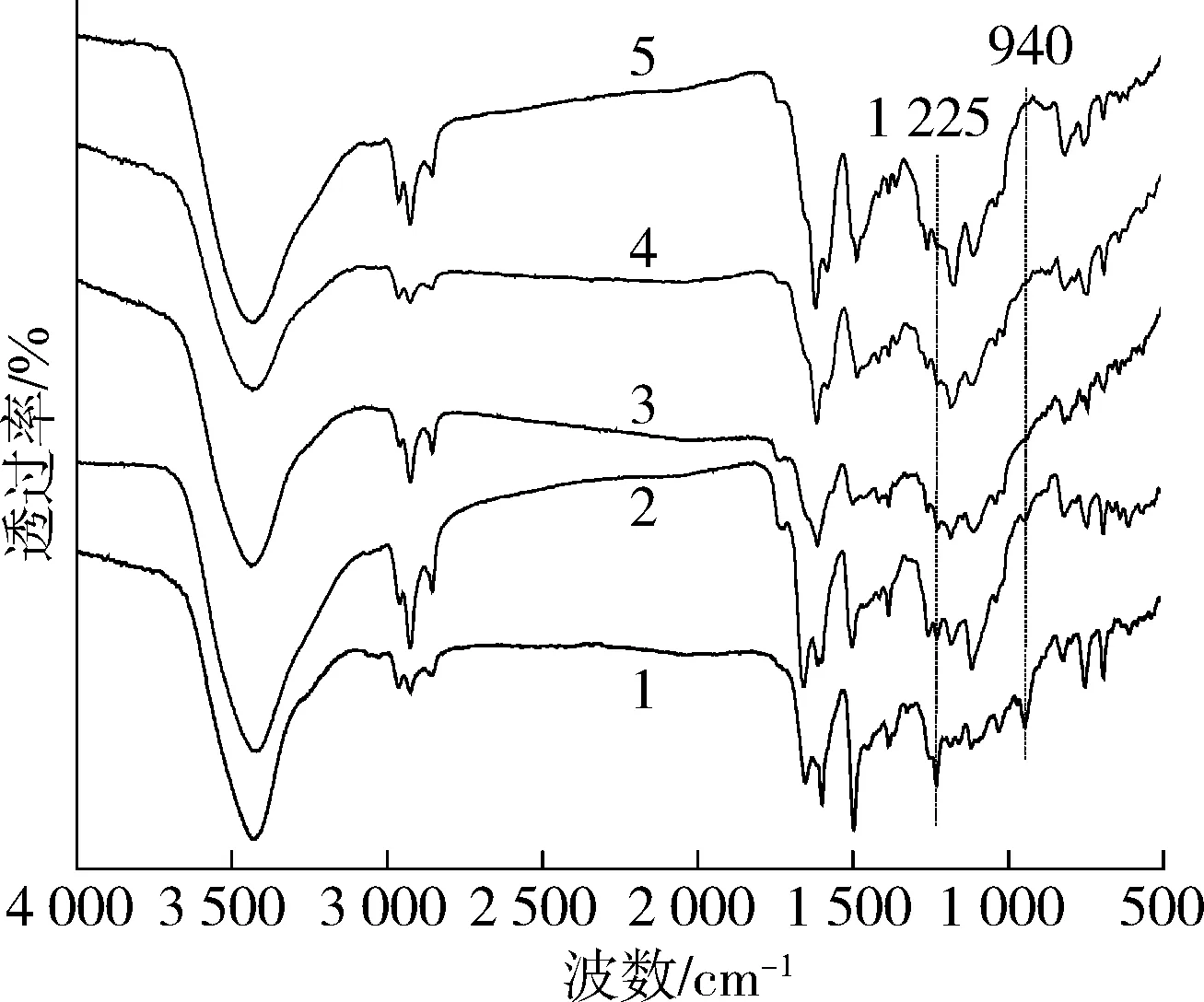

固化温度/℃:1—25 2—150 3—180 4—200 5—220图3 BA-a/GO/B-TES在不同固化温度下的FTIR谱图Fig.3 FTIR spectra of BA-a/GO/B-TES at different curing temperatures

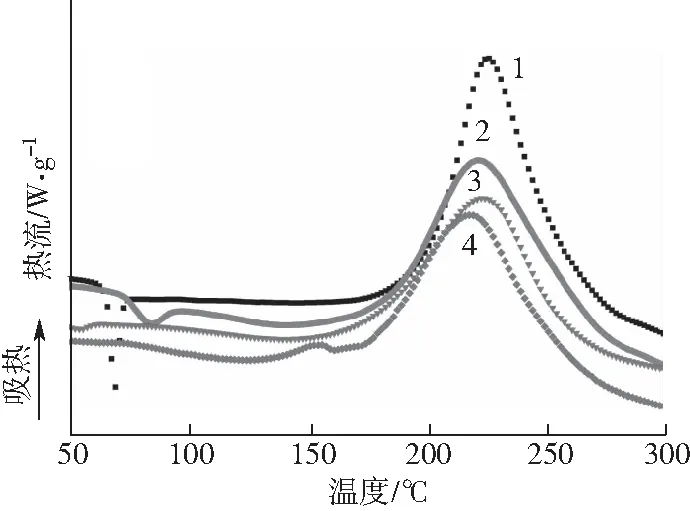

1—BA-a 2—BA-a/2 % GO/2 % B-TES3—BA-a/4 % GO/4 % B-TES 4—BA-a/6 % GO/6 % B-TES图4 BA-a/GO/B-TES的DSC曲线Fig.4 DSC curves of BA-a/GO/B-TES

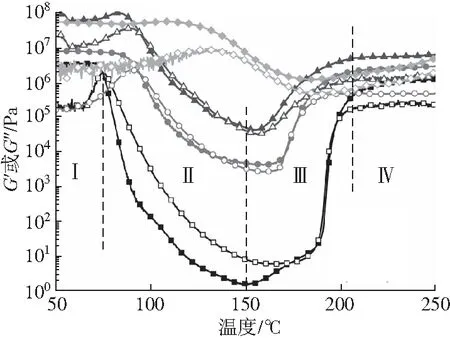

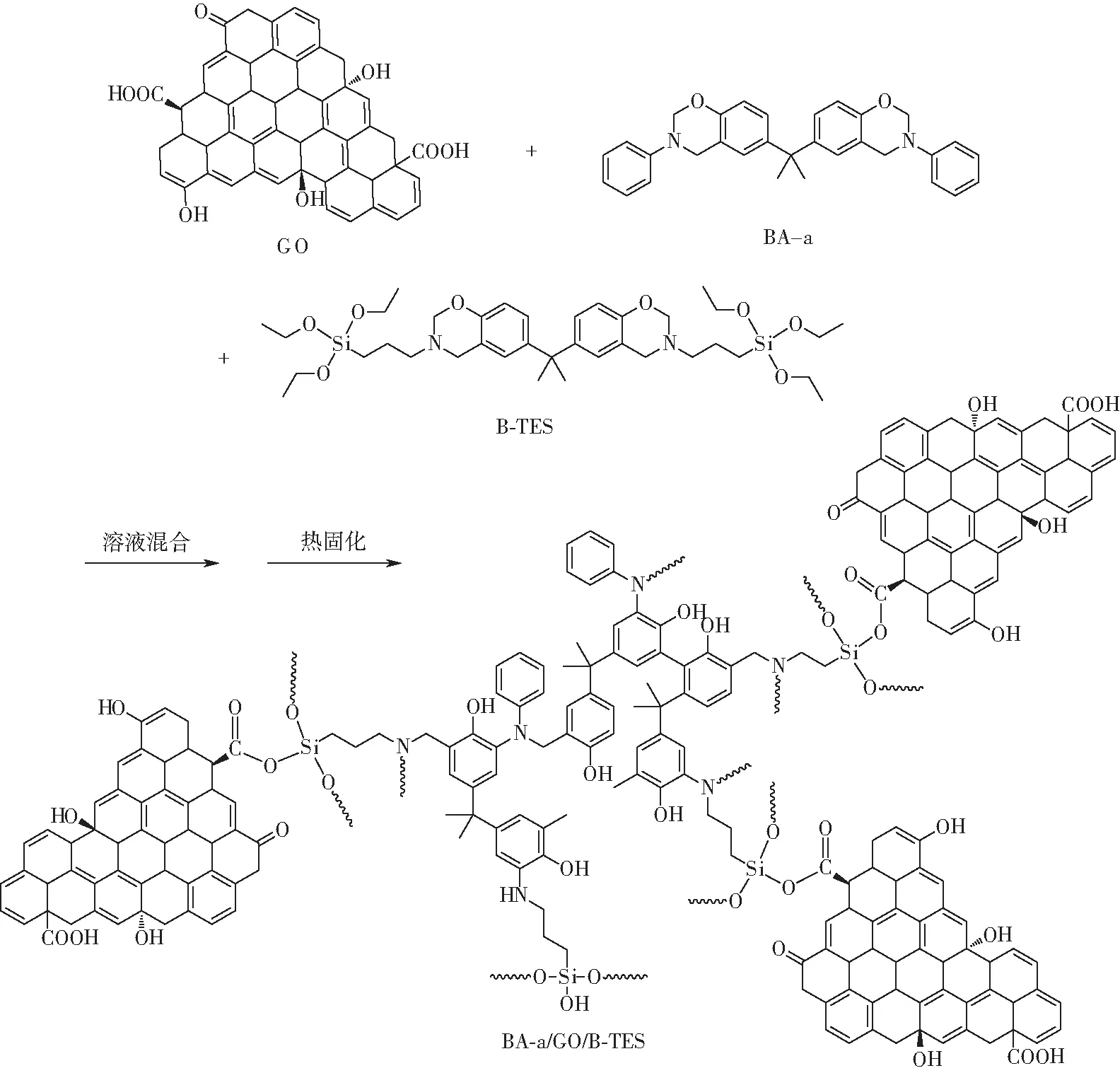

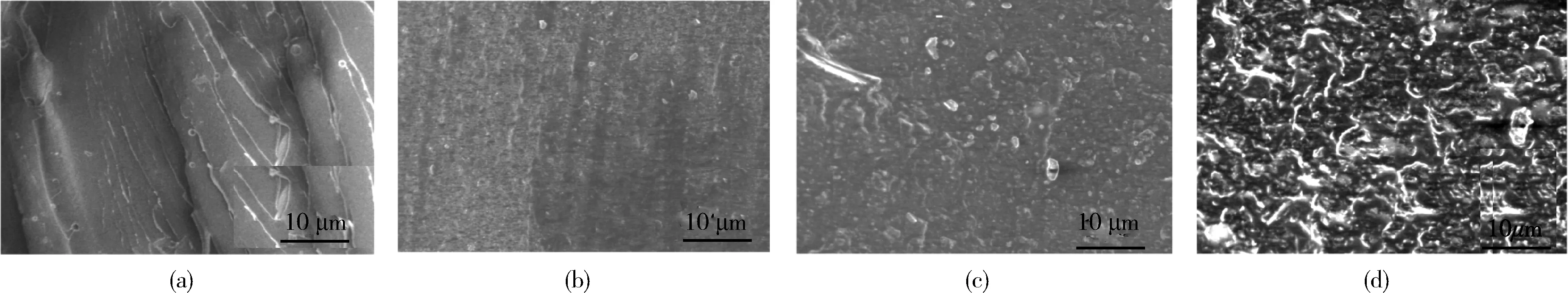

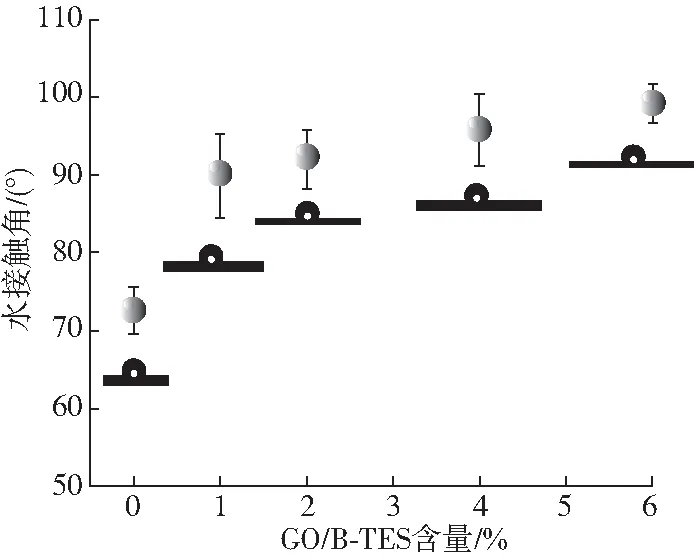

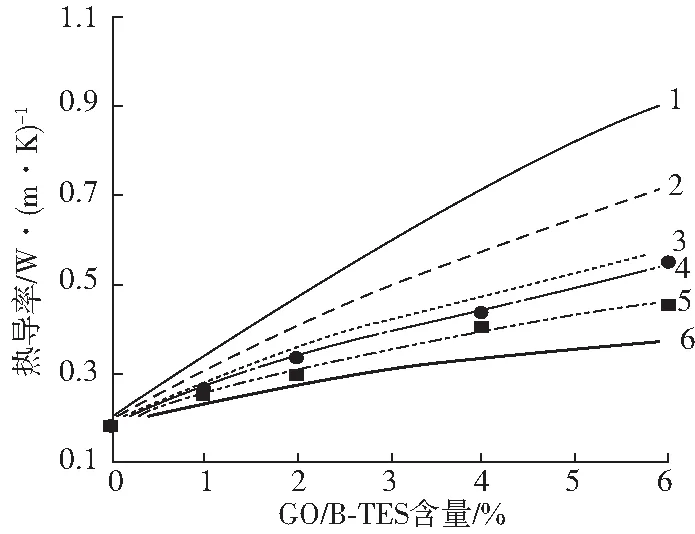

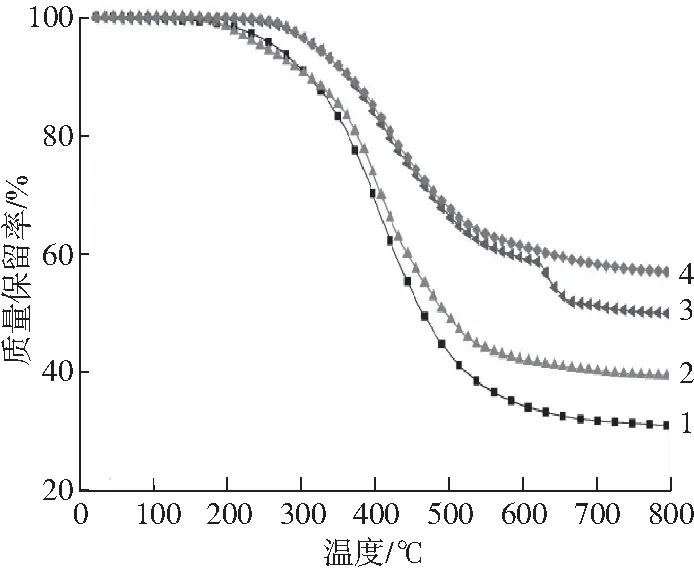

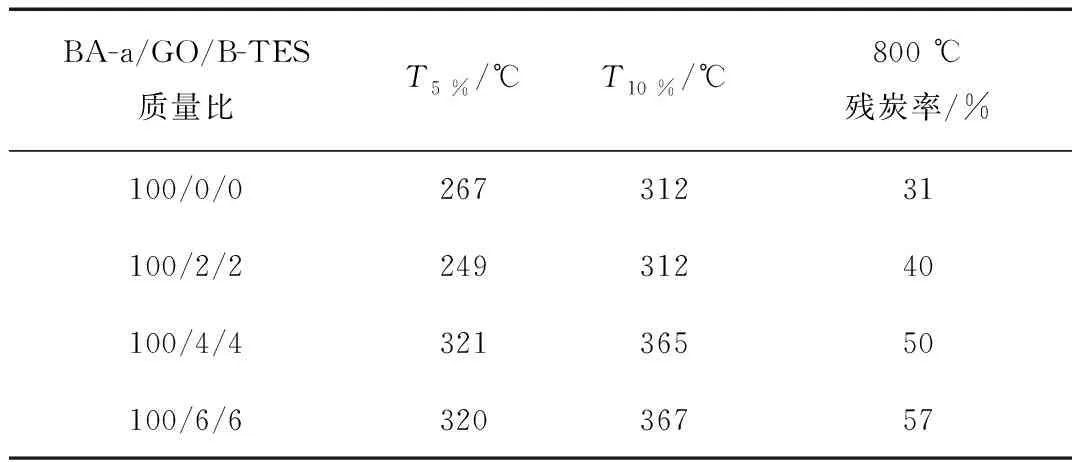

采用旋转流变仪对BA-a/GO/B-TES体系进行动态温度扫描,结果如图5所示。在升温过程中,BA-a的黏弹性变化大致可以分为4个阶段:(Ⅰ)温度(T)< 70 ℃时,弹性模量(G′)> 黏性模量(G″),BA-a为粉末状固体;(Ⅱ)70 ℃ GO/B-TES添加量/%,模量类型:■—0,G′ □—0,G″ ●—2,G′○—2,G″ ▲—4,G′ △—4,G″ ◆—6,G′ ◇—6,G″图5 BA-a/GO/B-TES的动态温度扫描曲线Fig.5 Dynamic temperature scanning curves of BA-a/GO/B-TES 高迅速降低,表明BA-a熔融成为低黏度的流体,黏度在150 ℃时达到最低;(Ⅲ)150 ℃ 4个区域分界点分别为BA-a的熔融、固化起始和固化结束温度[23]。随着GO/B-TES添加量的增加,以上几个特征温度均发生滞后现象。这是由于GO的加入使体系黏度增大,BA-a交联反应又受扩散控制,导致固化起始和固化结束温度滞后。此外,G′和G″均呈现几个数量级的增长,体现了GO高弹性模量的特征[24]。 图6 BA-a/GO/B-TES的固化过程可能的反应机理Fig.6 Possible reaction mechanism of the curing process of BA-a/GO/B-TES 图7为不同GO/B-TES添加量的BA-a/GO/B-TES复合材料断面的SEM照片。BA-a树脂的断面是较为光滑的长裂纹,这是其典型的脆性断裂特征。随着GO/B-TES添加量的增加,断面粗糙度增大,表明BA-a由脆性断裂向韧性断裂特征转变。断面裂纹分布均匀,证明GO能够良好的分散在BA-a树脂基体中,这得益于B-TES的界面增容作用,进一步增强了GO与BA-a树脂基体的界面结合。 GO/B-TES添加量/%:(a)0 (b)2 (c)4 (d)6图7 不同GO/B-TES添加量的BA-a/GO/B-TES复合材料断面的SEM照片Fig.7 SEM of BA-a/GO/B-TES composites at various GO/B-TES loadings 图8 不同GO/B-TES添加量的BA-a/GO/B-TES复合材料的表面接触角Fig.8 Water contact angles for BA-a/GO/B-TES composites at various GO/B-TES loadings 采用激光导热仪测试BA-a/GO以及BA-a/GO/B-TES复合材料的热导率(图 9)。BA-a的室温热导率为0.17 W/(m·K)。随着GO添加量的增加,BA-a/GO复合材料的热导率明显增大。当GO添加量为6 %时,复合材料的热导率提高到0.47 W/(m·K)。对比BA-a/GO复合材料,添加B-TES界面增容剂的BA-a/GO/B-TES复合材料在任意填充量下均具有更高的热导率。当GO/B-TES添加量为6 %时,复合材料的热导率提高到0.56 W/(m·K)。这是因为B-TES的引入能够增强BA-a与GO之间的界面结合,减小二者之间的界面热阻,从而使BA-a/GO/B-TES复合材料具有更高的热导率。 Rb/10-9 m2·K·W-1:1—80 2—100 3—1204—130 5—150 6—180样品:■—BA-a/GO ●—BA-a/GO/B-TES图9 复合材料室温热导率与GO和GO/B-TES添加量的关系Fig.9 Thermal conductivity of composite materials as function of loadings of GO and GO/B-TES (1) 其中 (2) (3) 式中 33、11——面外、面内方向 ρ(θ)——椭球粒子取向的分布函数 f——填料的体积分数,% (4) kp与km分别为填料与基体的热导率,Lii依赖于填料的形态。对于片状填料来说,其表达式如式(5)所示: (5) L33= 1-2L11 (6) p=t/D (7) p为填料纵横比的倒数,对于片状填料,p<1; γ=(1+2p)Rbkm/t (8) 式中Rb——界面热阻,m2·K/W t——片状填料厚度,m D——填料直径,m 对于BA-a/GO/B-TES体系,假设GO完全随机分布于树脂基体中,则 (9) 其中kp、km、t和D分别为1 000 W/(m·K)、0.17 W/(m·K)、1.0 nm和1.0 μm。 由此得到不同Rb下复合材料的热导率随GO或GO/B-TES添加量的变化曲线。BA-a/GO体系的Rb值约为150×10-9m2·K/W,而BA-a/GO/B-TES体系的Rb值约为130×10-9m2·K/W。由此说明B-TES可有效降低基体与填料之间的界面热阻,进而提高材料的热导率。 如图10和表1所示,纯BA-a树脂热失重5 %、10 %的温度分别为267、312 ℃,800 ℃残炭率为31 %;当添加2 %的GO/B-TES时,BA-a/GO/B-TES失重5 %、10 %的温度分别为249、312 ℃。与纯BA-a树脂相比,热稳定性能并无明显变化,但是其800 ℃残炭率为40 %,有所上升;随着GO/B-TES添加量的增加,复合材料失重5 %、10 %时的温度及800 ℃残炭率都明显提高,且当添加6 % GO/B-TES时,其失重5 %、10 %的温度分别为320、367 ℃,与纯BA-a树脂相比,分别提高了53、55 ℃,800 ℃残炭率提高到57 %。由此表明,B-TES的引入,使得GO与BA-a树脂基体之间形成较好的界面,有助于提高聚合物的热稳定性。 GO/B-TES含量/%:1—0 2—2 3—4 4—6图10 BA-a及其复合材料的TG曲线Fig.10 TG curves of BA-a and its composites BA-a/GO/B-TES质量比T5 %/℃T10 %/℃800 ℃残炭率/%100/0/026731231100/2/224931240100/4/432136550100/6/632036757 注:T5 %、T10 %分别表示失重5 %、10 %时所对应的温度。 (3)BA-a/GO/B-TES复合材料还具有低表面能、高热稳定性的特性,这使其在电子封装领域具有潜在的应用价值。

2.3 SEM分析

2.4 表面性质分析

2.5 导热性能分析

2.6 热稳定性分析

3 结论