沸腾制粒工艺对烟火底排装置燃烧性能影响研究

2018-09-20胡延臣张之明郭小伟陈永恒

胡延臣,张之明,郭小伟,陈永恒

(1.陆军沈阳军代局驻七二四厂军事代表室,沈阳 110045;2.辽沈工业集团有限公司,沈阳 110045)

减少弹丸底阻是增加炮弹射程的有效方法之一,通过在弹丸底部增加底部排气装置的方法增程率可达20%~30%[1]。烟火型底排装置是弹丸底部排气装置中重要的成员之一,因烟火型底排装置具有工艺性好、受到外界压力变化影响小等优点,使得其迅速在各弹种上得到广泛采用[2]。烟火型底排装置实现炮弹增程的核心部分是由烟火药剂制成的药柱。长期以来,烟火药剂是采用手工混料、手工过筛等手工工艺混制的,各成分的混制均匀性较差,工艺本质安全度也很低。我国于20世纪80年代在火化工行业引进了沸腾制粒技术,该技术能够很好地解决传统手工工艺存在的一系列问题,经过不断改进发展,到21世纪我国沸腾制粒设备及技术已处于国际领先水平[3]。研究沸腾制粒工艺对烟火药剂性能的影响,对于推广沸腾制粒技术,提高底排装置质量稳定性和一致性,进而提高炮弹增程效果具有重要意义。

本文以传统手工工艺和沸腾制粒工艺制备药柱,研究其静态燃烧时间和剩余残渣量,分析静态燃烧时间的分布参数特性和燃烧机理,验证沸腾制粒工艺的优越性。

1 工艺方法简介

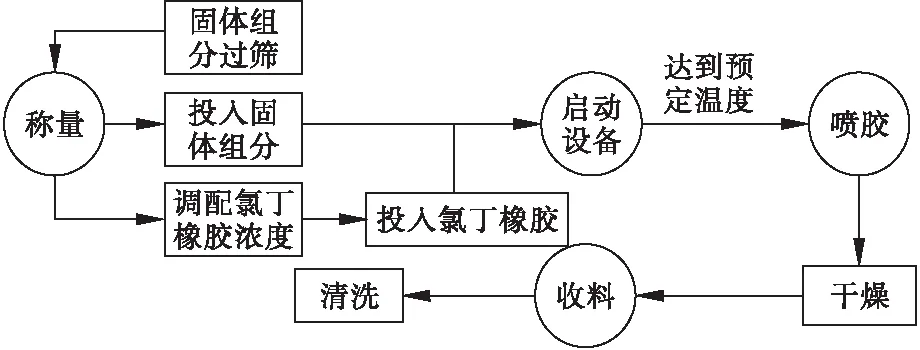

烟火药剂主要是由还原剂、氧化剂和粘合剂混制而成的。传统手工工艺流程如图1所示。其过程为:将还原剂、氧化剂粉末按比例放入混料盆中,经手工混合后,加入粘合剂(氯丁橡胶),经过手工湿混后进行预烘干,物料处于半干状态时,再进行手工过筛制粒,筛下颗粒经烘干,成为烟火药剂。

图1 烟火药剂手工混制工艺流程

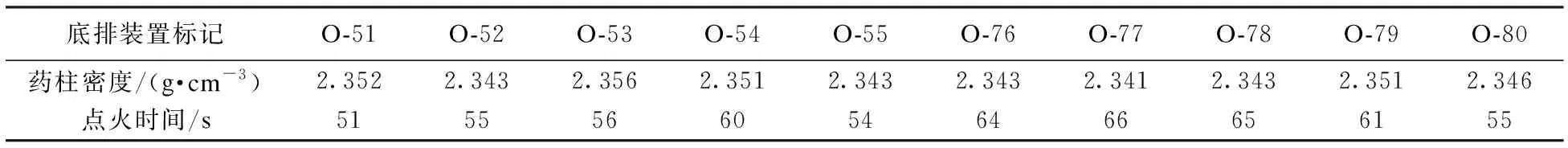

应用沸腾制粒技术制造烟火药剂工艺流程如图2所示。其过程为:将还原剂、氧化剂粉末按比例放入沸腾制粒机的料锅中,将粘合剂(氯丁橡胶)放入沸腾制粒机的胶罐中,然后启动沸腾制粒机,物料在引风机拉动下呈流化态,达到预定温度后,雾化的粘合剂喷向流化物料造粒,并在造粒过程中物料不断干燥,实现“一步制粒”。

图2 沸腾制粒技术工艺流程

从两种工艺过程对比来看,沸腾制粒技术实现了人机隔离,提高了本质安全性;实现了物料的充分混合,克服了人工混料均匀性难保证的问题,另外,沸腾制粒技术还具备颗粒度可控、流动性好和自动化程度高等特点。

2 试验结果

在相同的环境条件下,采用两种工艺方法混制的烟火药剂各压制成10发药柱,经过装配制作成为底排装置,作为试验样品。为做好标记予以区分:沸腾制粒工艺制作的底排装置代号为A,传统手工工艺制作的底排装置代号为O。

2.1 静态燃烧时间

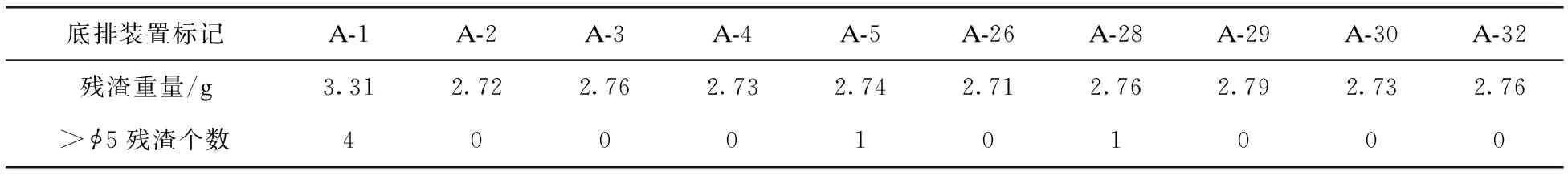

在相同试验条件下,对试验样品进行点火试验,测得的静态燃烧时间见表1和表2。

沸腾制粒工艺混制烟火药剂压制的药柱平均密度为2.346 g·cm-3,制作的底排装置静态燃烧时间平均值为63.6s,极差为6s,标准差为0.00267。

传统手工工艺混制烟火药剂压制的药柱平均密度为2.316 g·cm-3,制作的底排装置静态燃烧时间平均值为58.7s,极差为15s,标准差为0.0052。

表1 A底排装置静态燃烧时间

表2 O底排装置静态燃烧时间

由上述二种工艺对比可知:沸腾制粒工艺制备的烟火药柱平均密度高,静态燃烧平均时间长、极差小,燃烧时间分布比较集中。

2.2 静态燃烧残渣量

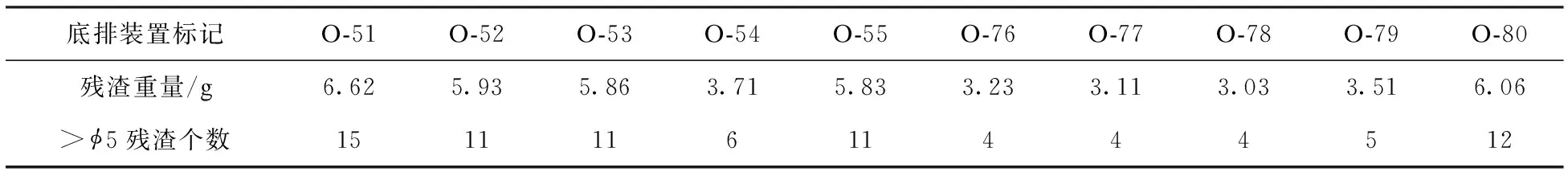

每发药柱静态燃烧结束后,将燃烧时喷射出的残渣收集,用2mm×2mm的筛网过筛,称取筛上物重量,并对直径大于5mm的残渣进行计数。燃烧残渣重量及个数统计的结果见表3和表4。

表3 A底排装置静态燃烧残渣量统计

表4 O底排装置静态燃烧残渣量统计

从表3和表4结果来看,沸腾制粒工艺烟火药柱残渣量少,所含φ5残渣个数少,药剂燃烧比较完全;传统手工工艺烟火药柱残渣量多,所含φ5残渣个数也多,燃烧不完全。

3 讨论分析

3.1 静态燃烧时间分析

可以认为底排药柱的燃烧时间X服从正态分布:X~N(μ,σ2),μ、σ2均未知,但要求50s≤μ≤70s,50s≤Xi≤70s。σ2为总体方差,反映随机变量Xi(单发药柱燃烧时间)和其数学期望EX(总体均值μ)的偏离程度。因此,从产品质量稳定性和一致性方面要求σ2越小越好。

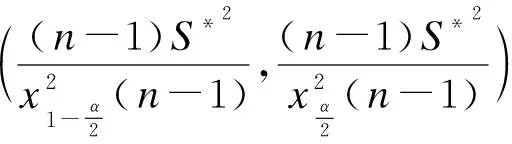

给定显著性水平α=0.01,置信度1-α=0.99,分别对σA2、σ02进行区间估计。

式中,S*是样本标准差,n是样本个数。

查x2分布表,得:

通过对两种工艺方案静态燃烧时间进行置信度分析,方案A明显优于方案O,说明方案A产品质量稳定性和一致性优于方案O。

3.2 燃烧机理分析

烟火药底排装置静态燃烧过程可以利用几何燃烧规律来分析。几何燃烧规律包括三项基本假设:(1)整个装药的燃烧表面同时点燃;(2)装药成分均匀,燃烧表面各点的条件相同;(3)燃烧表面上的各点都以相同的燃速向装药里面推进。

在理想状态下,基于几何燃烧规律,烟火药剂药柱被点燃后,由于受壳体和包覆涂料的限制,会自上而下进行逐层燃烧,且燃速基本稳定,燃烧有序。而在实际生产中,烟火药剂由于受制备工艺、底排装置制造差异等因素影响,不可能完全满足几何燃烧规律的基本假设,从而导致烟火药柱燃烧时间不同。

烟火药剂混合均匀性是保证燃烧时间一致性的关键[4]。从前述燃烧时间和燃烧残渣试验结果来看,沸腾制粒工艺明显优于传统手工工艺。分析认为,主要是由于两种工艺混制的烟火药剂均匀性差异造成的。传统手工工艺制备的烟火药剂各成分不均匀,特别是氯丁橡胶分布不均匀,致使烟火药剂燃烧表面各点的燃烧速度不相同,含氯丁橡胶量少的燃烧点燃烧速度快,迅速向药柱内部深入,当燃烧点深入到一定程度时,燃烧产生气体就会将紧邻的未燃烧药块崩落,破坏均匀的几何燃烧过程,而崩落药块由于燃烧缓慢,燃烧不完全,就形成了较多的燃烧残渣。沸腾制粒工艺制备的烟火药剂各成分比较均匀一致,药柱燃烧表面各点的条件基本相同,能够同时被点燃,基本以相同的燃速向装药里面推进,各点燃烧比较完全,燃烧残渣量较少,整个药柱燃烧过程更符合几何燃烧规律。另外,在粘合剂用量不变的条件下,提高烟火药柱强度的唯一途径是使粘合剂分布均匀[5]。沸腾制粒制备的烟火药剂中氯丁橡胶分布均匀性较高,有利于提高药柱密度、整体强度和各处强度的一致性,药柱密度提高从而使燃烧时间延长,强度提高能够减少药块的崩落,保证了底排装置燃烧的稳定性和一致性。

4 结论

基于静态燃烧试验结果,给定显著水平和置信度下的区间估计和燃烧机理的讨论分析,沸腾制粒工艺制备的烟火药柱平均密度高,静态燃烧平均时间长、极差小,燃烧时间总体分布比较集中;沸腾制粒工艺制备的烟火药剂均匀性好,整体强度较高,各处强度也比较一致,燃烧时药块崩落少,药剂燃烧比较充分完全,残渣较少,燃烧过程更符合几何燃烧规律。沸腾制粒工艺优于传统手工工艺,适合用于制备底排装置烟火药剂,能够有效地提高产品质量稳定性和一致性,同时能够提高本质安全度和自动化程度,具有推广应用价值。