超声微冲击作用碳钢表面改善耐磨性的实验研究

2018-09-20赵书剑郑文婷张辽远雷凯涛

赵书剑,郑文婷,张辽远,雷凯涛

(1.沈阳理工大学 机械工程学院,沈阳 110159;2.辽宁中海润科技有限公司)

45号钢是中碳优质碳素结构钢,切削加工性能良好,易于切削加工,在机械制造行业中得到了广泛的应用[1]。综合机械性能较好是45号钢的特性,但其表面硬度低,不耐磨,会导致国家经济的损失、工业设备的损坏、坏境的污染等众多不良后果,甚至造成灾难性的影响,所以研究超声微冲击对45号表面耐磨性的影响意义重大。韩爽等[2]通过研究超声加工对球墨铸铁表面粗糙度的影响,发现超声加工能显著降低试样的表面粗糙度,超声加工后,试样表层晶粒明显细化,表面硬度提高;王婷等[3-4]通过对40Cr钢进行超声表面滚压加工,发现如果工艺参数选择适当,试样的表面粗糙度值可降低至0.2μm以下,对于润滑摩擦,USRP处理可以大幅提高材料的表面耐磨性;文献[5-6]研究发现,在室温下,45号钢经超声振动作用,结构组织细化,珠光体中的板状渗碳体分解,这一过程造成珠光体和铁素体在整个试样中均匀分布,使材料显微硬度增加。而目前,对超声波模具抛光机产生的微冲击作用45号钢样件表面改善表面耐磨性的研究较为少见。

本文使用超声波模具抛光机对磨削后45号钢样件表面进行超声强化处理,研究超声微冲击对45号钢表面粗糙度的影响,通过改变磨损时施加载荷与研磨盘转速,研究分析超声微冲击对45号钢表面耐磨性的影响。

1 实验条件与过程

1.1 超声加工机理简介

超声加工技术是在传统制造加工技术中,对工件或者工具施加沿一定方向的可控的超声频振动而形成的一种新型加工技术,其具有改善加工工件表面粗糙度和耐磨性、减小加工工具磨损、降低加工区域温度及减少切削力等诸多优点[7]。

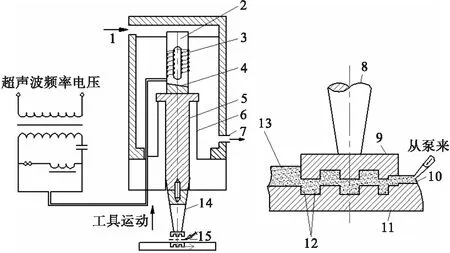

加工时,利用工具端面的超声振动,通过磨料悬浮液加工脆硬材料的一种成型方法。加工原理如图1所示。

加工时,在工具头9和工件11之间加入磨料悬浮液13,同时使工具以一定的力作用在工件上。超声换能器2产生16kHz以上超声波的纵向振动,并通过变幅杆5(连接换能器锥体)把振幅放大到0.05~0.1mm左右。驱动工具端面作超声振动,迫使磨料悬浮液中的磨粒以很大的速度和加速度不断的锤击、冲击被加工表面,使工件材料被加工下来。与此同时,工作液受工具端面的超声振动而产生的高频、交变的液压正负冲击波和“空化”作用,加剧了机械破环作用。

图1 超声波加工方法示意图

1.冷却水入口;2.换能器;3.激励线圈;4.银钎料接缝;5.换能器锥体;6.谐振支座;7.冷却水出口;8.工具锥;9.工具头;10.磨料粒子;11.工件;12.工件材料碎粒;13.磨料悬浮液;14.变幅杆;15.磨料射流

1.2 工件的磨削与超声处理

由于考虑到耐磨实验需要样件具有很好的平面度,这样才能保证加载后样件各点的受力均匀,所以样件表面需经过磨削处理。

实验中将45号钢样板使用万能工具磨床进行磨削,磨削深度为0.12mm。磨床型号为M6025K,主轴转速3300r/min,考虑45号钢材料属性的特点,选用φ150mm×φ32mm×16mm的棕刚玉砂轮,砂轮粒度60#,其具有韧性高,能承受较大的压力,工作过程中抗破碎能力强等特点[8]。

再用NDT120表面粗糙度仪进行测量,如图2所示。由砂轮磨削后45号钢样件表面粗糙度值的预判范围确定粗糙度测量仪的取样距离为0.25mm×8mm,每个方向测量3次,取平均值,作为该方向上样件的粗糙度值。

图2 NDT120表面粗糙度仪

将磨削后的样件表面使用YJCS-6型超声波模具抛光机进行表面处理,然后测量表面粗糙度值,用正置金相显微镜观测表面形貌。超声抛光机如图3所示,性能参数如表1所示。

图3 YJCS-6型超声波模具抛光机

名称参数/材料加工后表面粗糙度Ra/μm0.012(▽13)研磨材料金刚石锉刀、纤维油石和人造金刚石研磨膏声波频率/kHz26-35工作电压/V单向220

超声处理时用水作为放电介质,将竹片夹在变幅杆上作为工具头,调整换能器与变幅杆、变幅杆与工具头螺丝松紧,使竹片得到相对理想的振动幅度,在W14、W7和W3.5的金刚石研磨膏下进行超声研磨、抛光处理,测量超声处理后表面粗糙度值,在保证样件基本等厚的前提下用千分尺测量其厚度。

工件耐磨性的好坏取决于表面粗糙度的优劣,表面粗糙度较差时,表面存在较大波谷,工件对应力集中较敏感,极易产生磨损失效[9]。45号钢表面耐磨性主要受表面粗糙度与硬度影响[10],所以耐磨性实验开始前另取一块磨削后的样板用目数为600、800和1200砂纸进行逐级摩擦处理,最终使两块样板表面粗糙度基本相同,处理后观测表面形貌,测量厚度值。

1.3 耐磨性实验

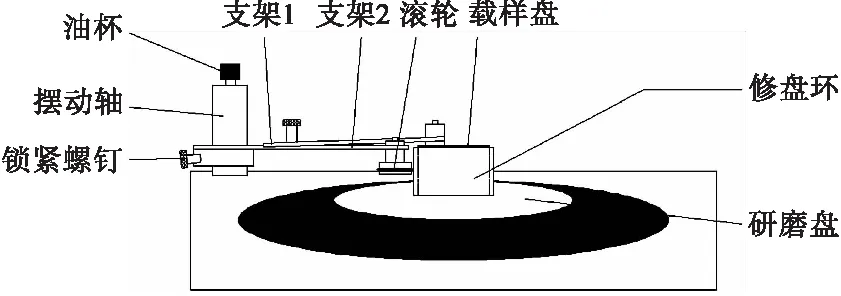

本实验选用UNIPOL-802型精密研磨抛光机,如图4所示。

采用铸铁盘作为研磨盘,32#机油作为润滑油。工作原理如下。

(1)铸铁盘盘面有沟槽,沟槽内有滴料器滴储磨料,载样盘(粘有样件)与研磨盘做回转磨擦运动(称第一磨擦运动)。

(2)载样盘在支架两滚轮支撑下,受到研抛盘旋转使载样盘产生速度差,载样盘在这一速度差作用下产生自转与研磨盘产生又一种磨擦运动(称第二磨擦运动)。

图4 UNIPOL-802型精密研磨抛光机

(3)支架在以立轴的中心为摆动中心进行往复摆动,载样盘中心随往复摆动也沿着研磨盘做径向往复摆动,这样又产生一个磨擦运动(称第三磨擦运动)。

样件在上述三种磨擦运动作用下进行研磨工作。研磨刚开始时只是部分样件点参与研磨,随着时间延长,参与点越多,待样件面几乎全部参与研磨时,高质量研磨盘面就复制到样件的面上。实验简图如图5所示。

图5 磨损实验装置示意图

由于磨损过程中应将样件均布在载样盘上,小样件均布至少三点,这样才能保证运转平衡。所以将经超声处理和经砂纸摩擦处理后的样板用电火花线切割分别切成3块直径为8mm的小样件,并制作载样盘,如图6所示。

图6 载料装夹盘

为保证相同的工况条件,实验过程将超声处理后的3个小样件一起装夹,将砂纸摩擦处理后的3个小样件一起装夹,分别在相同的条件下进行实验。实验条件如表2所示。

表2 实验条件指标值

2 实验结果与分析

将磨削与超声微冲击所得到的表面沿平行、垂直于纹理方向各测量3次表面粗糙度,这里称为横向粗糙度和纵向粗糙度,取平均值,得到超声处理前、后样件的表面粗糙度值。如表3所示。

表3 超声处理前、后表面粗糙度 μm

由表3可以看出,超声处理后45号钢表面的粗糙度值明显降低,由数据可知,横向表面粗糙度降低38%,纵向表面粗糙度降低55%。

观测超声微冲击前后45号钢表面形貌,如图7所示。

经过砂轮磨削后的45号钢表面,磨削在划擦、耕梨和切削工件过程中产生大量的切削热,金属表面层约10μm到1000μm左右处发生相变,其硬度与塑性均会发生变化。一般将磨削后工件表面呈现黄色或黑褐色斑点作为烧伤的外观标志,这种表面现象是由于在磨削区瞬时局部高温作用下,工件表面呈现氧化层的颜色[11],烧伤破坏了工件表面组织,影响使用性能和寿命。

图7 超声处理前、后表面形貌图

由图7可以看出,砂轮磨削后的45号钢表面烧伤严重,磨削过程中由于受到瞬时高温的作用,产生明显的烧伤痕迹,呈黄、黑色,表面微观不平度较大,经过超声微冲击处理后,大量去除了表层烧伤痕迹,并极大改善了表面微观不平度,原砂轮磨削表面具有许多小而直的磨削槽,超声处理后,表层凹槽呈正弦状,所以超声处理后45号钢表面的横向粗糙度与纵向粗糙度明显提高。

为了进一步探究超声微冲击处理对45号钢表面质量的影响,用正置金相显微镜观察砂纸摩擦处理后样件表面形貌,如图8所示。

图8 砂纸摩擦处理表面形貌图

在相同粗糙度的条件下进行磨损实验后,测量初始磨损点的厚度值与磨损前初始厚度值作对比,测量结果如表4所示。

表4 磨损前后厚度值 mm

由表4可以看出,在相同粗糙度与磨损条件下,超声处理后的45号钢表面经磨损后,厚度变化值较小,耐磨性更好。

为了使实验结果更加真实可靠,实验过程中在保证磨损时间相同的条件下又增加了几组对比实验。分别是:相同转速,不同加载下,超声微冲击处理与砂纸摩擦处理后样件厚度值变化;相同加载,不同转速下,超声微冲击处理与砂纸摩擦处理后样件厚度值变化。

在研磨盘转速80r/min,磨损时间4min,加载分别是300g、400g、500g、600g和700g时,不同处理方式的样件表面经磨损后厚度值变化如图9所示。

图9 负载对磨损厚度的影响

由图9可知,在研磨盘转速相同的条件下,随着载重的加大,两种处理方式所得的45号钢样件表面在磨损实验后厚度变化值逐渐加大,但超声处理相对砂纸摩擦处理所得的45号钢样件厚度变化值较小。

在加载500g,磨损时间4min,研磨盘转速分别是40r/min、60r/min、80r/min、100r/min和120r/min时,不同处理方式的样件表面经磨损后厚度值变化如图10所示。

由图10可知,在载重相同的条件下,随着研磨盘转速的加大,两种处理方式所得的45号钢样件表面在磨损实验后厚度变化值逐渐加大,但超声处理相对砂纸摩擦处理所得的45号钢样件厚度变化值较小。

图10 转速对磨损厚度的影响

由于研磨盘与载料盘存在速度差,所以实验过程中样件从边缘开始接触磨损。当样件与研磨盘发生相对运动时,在接触的微凸体间产生了弹、塑性变形及剪切等,造成样件表面的磨损。即使在有润滑的条件下,也会因接触压力过大,难以形成稳定的油膜。然而随着磨合期的结束,微凸体不断被磨平,促使它们的接触面积不断增大,而单位面积的接触压力却随之减小,油膜得以建立,磨损的剧烈程度大大减缓,逐步向稳定磨损阶段过渡[12]。

因此,实验结果取最终稳定磨损位置与初期磨损位置,观测表面形貌,如图11所示。

图11 磨损后样件表面形貌图

由图11可以看出,在稳定磨损位置,经过超声微冲击处理过后的45号钢表面形貌状态较好,原正弦状凹槽大量保留,磨损划伤较轻,保留了大部分超声处理所得的光滑表面;而砂纸摩擦处理后的45号钢表面原始小而直的凹槽大部分被破坏,表面大部分出现磨损所产生的凹痕;在开始磨损位置,两种处理方式得到的表面完全被破坏,但可以看出超声处理后的表面单位面积上磨损破坏较少、较浅。所以说明45号钢在经过超声微冲击强化处理后,显著提高表面耐磨性能。

3 结论

(1)超声微冲击可以去除45号钢磨削表面烧伤形成的氧化膜,改变了表层组织形态。

(2)超声微冲击可以改善45号钢表面的微观不平整度,使单位面积上细微的起伏和峰谷减少,极大的降低了表面粗糙度值。

(3)经超声微冲击强化处理后的45号钢表面耐磨性能得到提高。