氧化铝厂氢氧化铝浆液槽的配置分析

2018-06-28史玉娟

王 宁,史玉娟,左 一,黎 娜

(东北大学设计研究院(有限公司),辽宁 沈阳 110166)

氢氧化铝料浆经过分解分级旋流器分级后,旋流器底流固含较高的料浆作为成品料浆,经氢氧化铝浆液槽储存,再经过平盘过滤机分离洗涤后得到氢氧化铝成品,氢氧化铝成品输送至氢氧化铝仓或经焙烧得到氧化铝产品。氢氧化铝浆液的主要性质为:温度50℃、粘度2.37cP、固含 800~900g/l、Al2O3:190.4g/l、Na2Ok :165.11g/l、Na2OC:21.24g/l,根据氢氧化铝料浆的性质,氢氧化铝浆液表现为易沉降、易结巴,因而氢氧化铝料槽需要考虑搅拌设备。

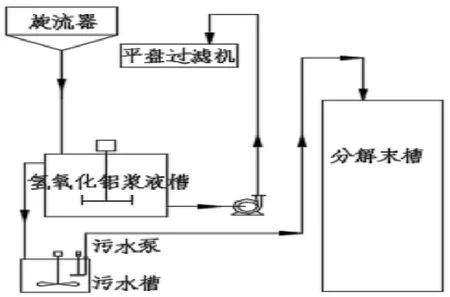

1 氢氧化铝浆液槽配置在成品过滤及焙烧车间(方案1)

图1 氢氧化铝浆液槽配置在成品过滤

由于成品过滤与焙烧配置在一起,在总图布置上距离种子分解分级车间较远,此种配置方案为了满足经平盘过滤机过滤洗涤后的成品氢氧化铝直接经皮带进入焙烧小仓,满足进料小仓高度要求(进料小仓较高),平盘过滤机配置的位置较高,因而氢氧化铝浆液泵扬程较大,导致泵电机功率较大,能耗较高。满足平盘过滤机每班冲洗要求,氢氧化铝浆液需要在槽内缓冲4个小时以上,这样设计的氢氧化铝浆液槽较大,一般选择规格为Φ10×11m,搅拌功率55kW的氢氧化铝浆液槽。简易流程图见(附图1)。

2 氢氧化铝浆液槽配置在单独的成品过滤车间(方案2)

当成品过滤车间单独配置的时候,只要满足真空度的情况下,我们可以尽量降低平盘过滤机基础安装高度,以降低氢氧化铝浆液泵扬程,减少电耗。氢氧化铝浆液槽同样选择规格为Φ10×11m,搅拌功率45~55kW的氢氧化铝浆液槽。氢氧化铝浆液槽溢流经污水泵、污水槽输送至分解分级末槽。

3 氢氧化铝浆液槽配置在综合过滤车间(方案3)

综合过滤设计为一种集约化、短流程设计,因此要求种子分解车间和综合过滤车间紧邻配置,在保证相对高差的情况下,将氢氧化铝浆液槽配置在平盘过滤机层,旋流器底流氢氧化铝浆液自流进入氢氧化铝浆液槽后再自流至平盘过滤机。

但由于综合过滤厂房增加了叶滤机,为了保证叶滤机的高度,必将抬高平盘过滤机基础高度,致使一些氧化铝厂由于总图高差的限制,自流进料不能满足要求,进而又增加氢氧化铝浆液泵。此种配置方案氢氧化铝浆液槽一般选择规格为Φ4×4m,搅拌功率11kW。

4 氢氧化铝浆液槽配置在分解槽槽顶(方案4)

由于分解槽直径较大,分解槽每抬高1m,其体积增加150m3左右。

当把氢氧化铝浆液槽配置在分解槽槽顶后,分解槽就承担了缓冲作用,而氢氧化铝浆液槽只承担平稳进料的功能,则可以缩小氢氧化铝浆液槽的规格。氢氧化铝浆液槽溢流浆液可直接自流回分解槽末槽。氢氧化铝浆液槽一般选择规格为Φ4×4m,搅拌功率11kW。其他三种配置方式氢氧化铝浆液槽溢流均需要自流至地沟,再经泵送回分解槽末槽,能耗较大。

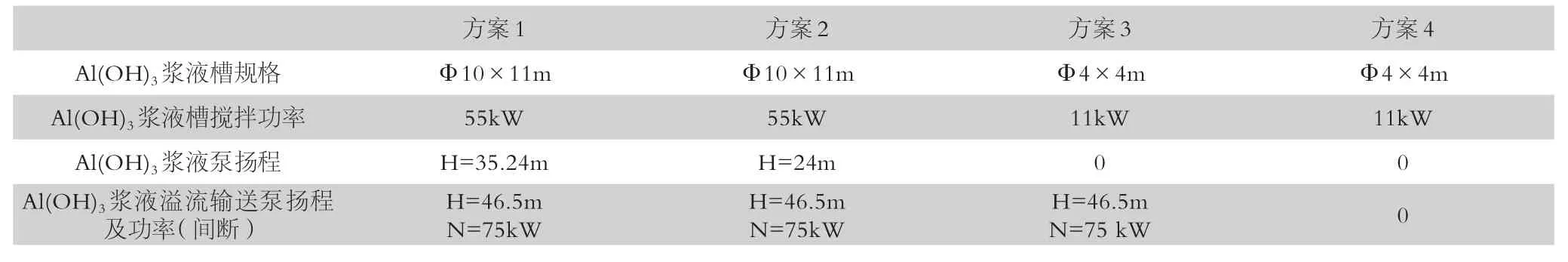

5 综合指标比较

见表1。

表1 综合指数比较

6 结语

从上表很容易看出各种方案的优缺点。在设计过程中尽量减小氢氧化铝浆液槽的规格,以降低其搅拌功率;尽可能取消氢氧化铝浆液泵以缩短流程,进一步节约能耗;尽可能减少溢流输送的情况。在氧化铝设计过程中我们要一直秉承着精益求精、注重细节设计的工匠精神,为节约一度电、一滴水而努力。综上所述,将氢氧化铝浆液槽配置在分解槽槽顶是一种缩短流程、减少中间设备、节约能耗的最佳配置方案。

[1]姚玉英.化工原理,天津:天津科学技术出版社,1992,11(2001.6重印).

[2]毕诗文,于海燕.氧化铝生产工艺(M),北京:化学工业出版社,2006:225-259.