分级糌粑粉的理化性质及风味特性研究

2018-09-03彭锡钰郭顺堂刘静媛

彭锡钰 郭顺堂 吕 莹 刘静媛

青稞,俗称裸大麦,分布在西藏、青海、甘肃等4 200米以上的高寒地区,含有18种氨基酸和12种微量元素,具有高蛋白质、低脂肪、高β-葡聚糖的特点[1-3]。将青稞麦粒炒熟、磨细而成的炒面即为糌粑,将糌粑拌和酥油茶食用,是藏族牧民传统主食之一[4]。糌粑营养丰富、适口性好、具有降血脂、提高免疫力等保健作用[5-6]。

青稞籽粒由皮层、胚和胚乳三部分组成,皮层主要含有纤维素和半纤维素,胚乳的主要成分是淀粉[7]。传统糌粑加工分为带皮和脱皮两种加工方式,除口感和外观上的差异外,其营养和风味也不同。相关研究表明带皮糌粑的营养成分为蛋白质含量10.23%,脂肪3.99%,纤维素1.20%,总糖6.88%[8]。而脱皮糌粑的蛋白质含量为9.08%,脂肪1.8%,粗纤维1.06%,且脱皮糌粑感官上洁白、细腻、口感好[9]。热处理过程中,不饱和脂肪酸氧化分解生成的醛类和酮类等小分子物质及蛋白质和还原糖发生的美拉德反应产物是风味物质的主要来源[10-12]。青稞籽粒的皮层和胚含有较多脂肪和蛋白质。这两种物质在炒制的过程中发生的变化可能是带皮和脱皮糌粑风味差异的主要原因。因此,本试验选取西藏地区带皮熟青稞,经分层碾磨后,分别收集由外层到内层的糌粑粉,考察其理化性质、糊化特性及香气特征的差异,分析分级糌粑粉之间的差异性和相关性,为糌粑的加工提供参考。

1 材料与方法

1.1 材料与试剂

熟制青稞:西藏康桑农产品发展有限公司。

生青稞(藏青2 000):西藏自治区农牧科学院。

β-葡聚糖试剂盒:Megazyme公司;乙醇等其他化学试剂均为分析纯;水为去离子水。

1.2 仪器与设备

气相色谱检测仪GC-2014:日本岛津公司;Sniffer 9000型嗅探仪:埃沙朗Brechbühler SA公司;SPME手柄:美国Supelco公司;固相微萃取头:美国Supelco公司;RTX-WAX石英毛细管柱(30 m×0.25 mm, 0.25μm ):美国Restek Corporation公司;EWK-100恒温水浴锅:日本Edobori Nishiku公司;浩迈HM-3200鲜米机:哈尔滨浩迈农业科技发展有限公司;电子天平ME3002E/02:梅特勒-托利多仪器有限公司;DHR-1流变仪:美国TA公司;WFJ2100型可见分光光度计:尤尼柯(上海)仪器有限公司;PHS-3C pH计:镇江市华成电子器材有限公司;FW80型高速万能粉碎机:天津市泰斯特仪器有限公司。

1.3 样品制备

取熟青稞500 g,放入鲜米机分层研磨,按时间收集,每道碾磨时间10 s,连续8次收集由外层至内层的糌粑粉,分别命名为分级粉Ⅰ-Ⅷ,剩余籽粒粉碎后为分级粉Ⅸ,共研磨10批。为了减少组间差距,将每批得到的分级粉混匀,过40目筛。

1.4 理化指标

粗纤维含量的测定:GB/T 5009.10—2010;淀粉含量的测定:GB 5009.9—2008;蛋白质含量的测定:GB 5009.5—2016;脂肪含量的测定:GB 5009.5—2016;灰分含量的测定:GB /T 5009.3—2003 。

1.5 β-葡聚糖测定

参考β-葡聚糖试剂盒方法。

1.6 黏度测定

称取1 g样品,加5 mL去离子水,搅拌均匀。取适量样品放在流变仪的测定平台上,选取直径为25 mm 的锥板模具和黏度测试程序,启动仪器,刮去多余样品,加盖防水分挥发。黏度测试程序:初始温度为25 ℃;终止温度为95 ℃;升温5 ℃/min;剪切速率为10 s-1。

1.7 气相色谱

风味物质萃取:称取1 g样品于15 mL顶空样品瓶中,加入5 mL水均匀混合后密封,在70 ℃水浴下平衡20 min,然后插入萃取头,距离液面0.5-1 cm处,萃取40 min,再拔出萃取头,插入气相色谱检测仪中解析9 min。

色谱条件:采用RTX-WAX石英毛细管柱;FID检测器;升温程序:柱始温40 ℃,保持3 min;以4 ℃/min 程序升温至180 ℃,保持5 min;再以20 ℃/min升温至250 ℃,保持5 min;进样口温度250 ℃;载气(99.999%N2)流量1.17 mL/min;分流比50∶1。

嗅探条件:传输线温度250 ℃,流速20~25mL/min。

1.8 感官分析

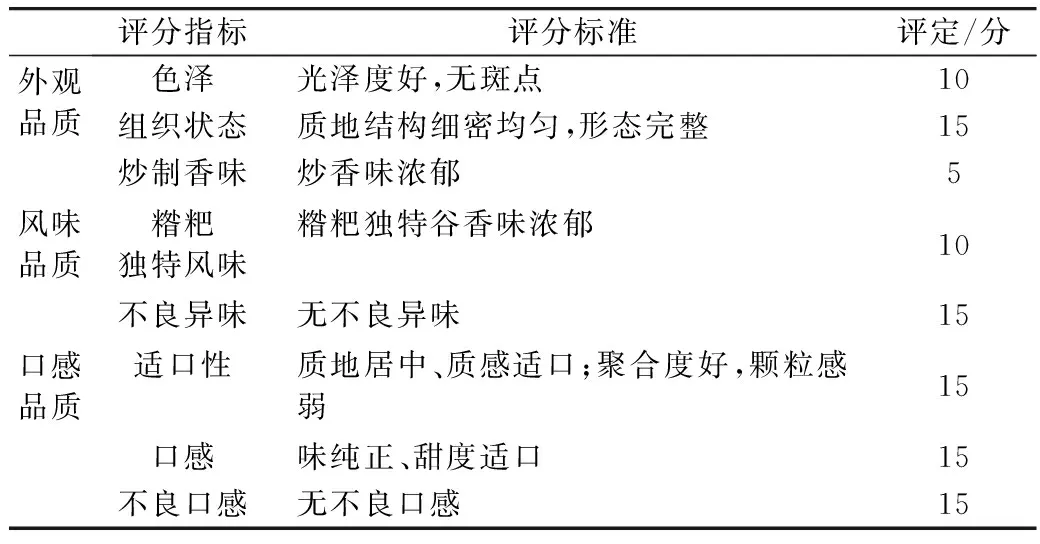

感官评价试验基本操作流程为称取样品5 g,加1.5 mL水,揉合均匀,均分5份。请5位经过系统培训的人员(男性2名,女性3名;年龄为18~25岁;职业为学生)进行感官评分。最后统计评定结果,参考即食糌粑感官评价[4]的评价方法,确定分级粉感官评价标准如表1所示。

表1 分级粉感官评价标准

1.9 数据分析

所有的实验结果均以平均数±标准差(Means±SD)表示(n=2),以方差分析ANOVA及S-K-N(S)来检测平均值之间的差异,以P﹤0.05为差异显著,统计分析使用SPSS 18. 0统计分析软件。

2 结果与分析

2.1 分级糌粑粉理化性质分析

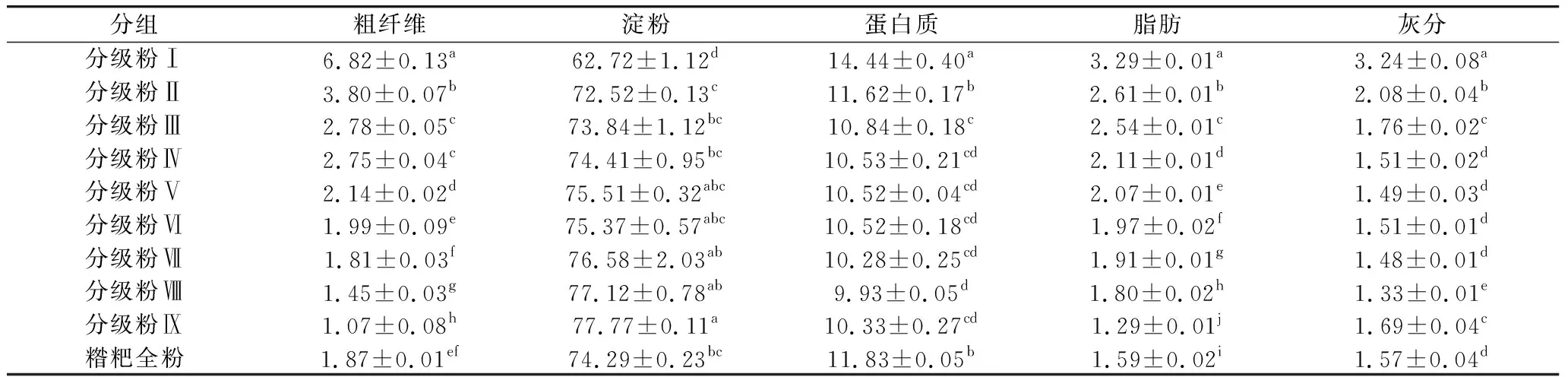

由表2可知,本实验选取的糌粑全粉蛋白质含量为11.83%,脂肪1.59%,粗纤维1.87%,淀粉74.29%,灰分1.6%。研究表明,西藏地区糌粑粉的蛋白质含量为8.0%~11.0%,脂肪1.60%~2.60%;粗纤维0.95%~2.25 %[9],本研究获得的结果在该范围之内。由表2也可以看出,随着碾磨时间的延长,分级粉粗纤维、脂肪、蛋白质和灰分含量降低,淀粉含量增加。分级粉Ⅰ-Ⅲ的粗纤维、蛋白质、脂肪和灰分有较大幅度的降低,淀粉有较大幅度增加,分级粉Ⅳ-Ⅷ增减幅度开始减缓。对比分级粉Ⅸ,分级粉Ⅰ的粗纤维含量约为其6倍;脂肪及灰分约2倍;蛋白质约1.4倍;而淀粉含量下降约20%,具有显著性差异(P<0.05)。青稞籽粒是由外皮层包被的糊粉层、淀粉化的胚乳和胚组成,其中外皮层主要由纤维素和半纤维素组成[7]。随着碾磨程度由外至内,皮层部分减少,胚乳部分增加。本试验制得分级粉Ⅰ-Ⅲ的纤维含量高,分级粉Ⅳ-Ⅸ的淀粉含量高,与此规律相吻合。

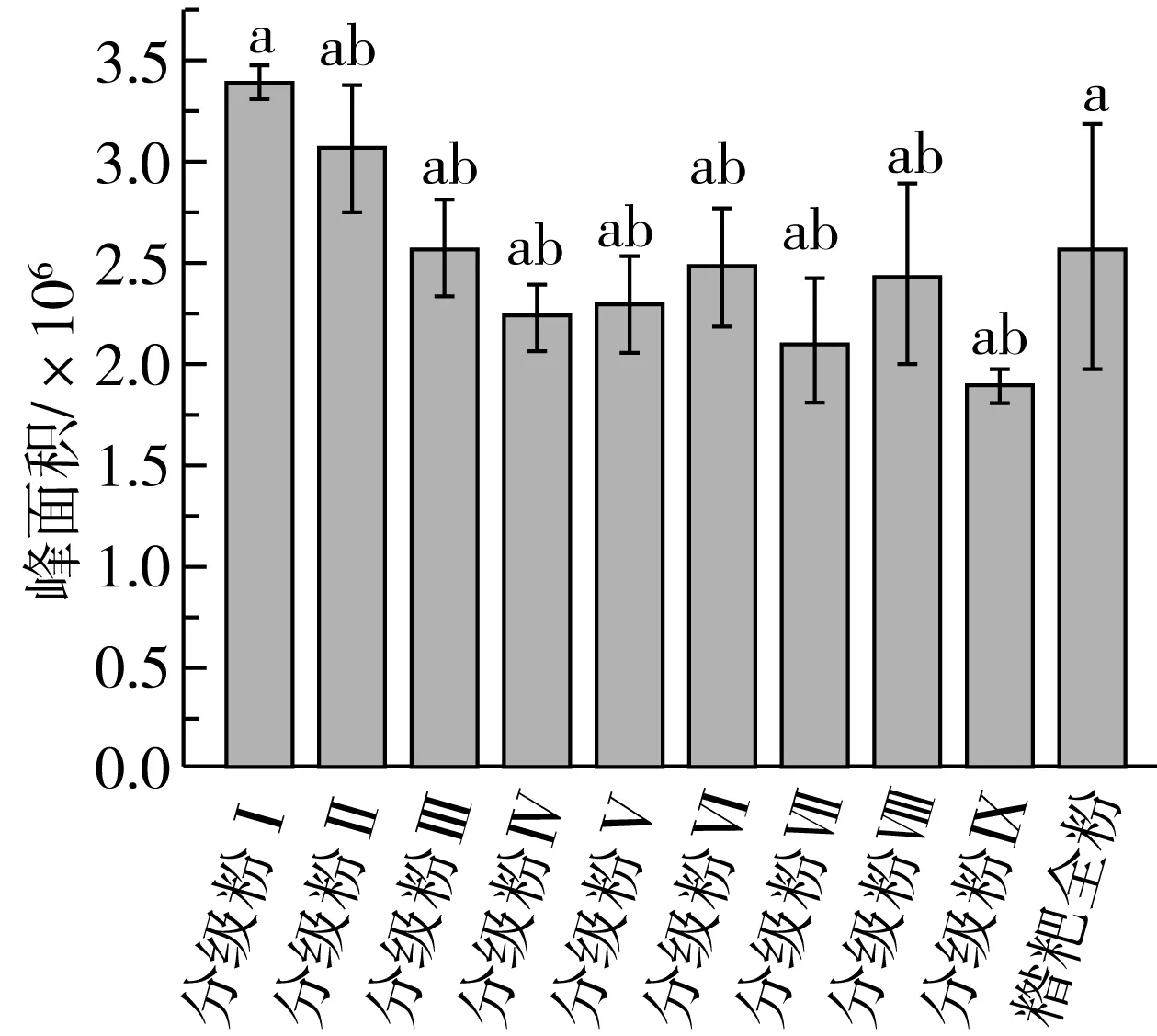

β-葡聚糖是青稞籽粒胚乳和糊粉层细胞壁的主要成分,糊粉层细胞壁含约26%的β-葡聚糖,胚乳细胞壁约含75%的β-葡聚糖,为线性非淀粉多糖[13]。研究表明西藏青稞β-葡聚糖含量在3.66%~8.62%[9]。由图1可以看出,糌粑全粉β-葡聚糖含量3.57%,分级粉β-葡聚糖含量为1.90%~4.43%。随着碾磨程度由外至内变化,分级粉Ⅸ的β-葡聚糖含量约为分级粉Ⅰ的2倍,存在显著性差异(P<0.05)。张峰[14]将生青稞籽粒磨粉后分成麸皮和谷粉两部分,经测定β-葡聚糖在麸皮中含量较高(5.78%),而在谷粉中含量较低(2.21%),得出β-葡聚糖含量在生青稞籽粒中由外向内呈现降低趋势。而本研究与此结论相反,即熟青稞的β-葡聚糖含量由外层至内层递增,原因可能是由于β-葡聚糖在加热过程中吸热,损失自由水和结合水,进而发生碳链结构的热分解,造成质量损失。董磊[15]研究表明,在200 ℃左右,谷粉层β-葡聚糖和麸皮β-葡聚糖的质量损失分别为41%和34%;当温度达到350 ℃后,随着温度的升高,多糖进一步热分解及氧化发生质量损失。本试验选取的是熟青稞,生青稞籽粒在炒制中过程中处于高温加热环境,β-葡聚糖发生质量损失。麸皮直接接触炒制工具,受热更多,热分解及质量损失更快,导致麸皮中β-葡聚糖锐减,而谷粉中β-葡聚糖受到影响较少,从而导致麸皮和谷粉中β-葡聚糖含量逆变,呈现出越接近熟青稞籽粒内部β-葡聚糖含量越高的现象。

图1 糌粑粉β-葡聚糖含量

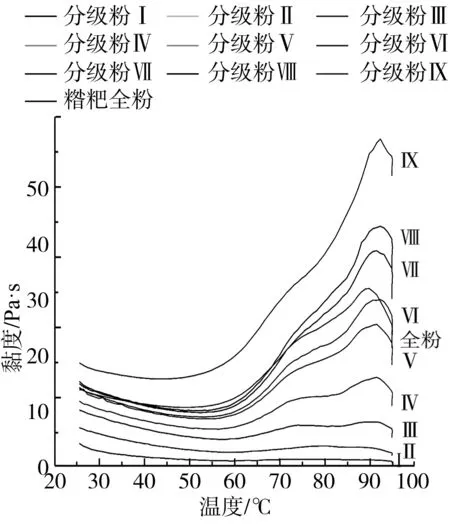

2.2 分级糌粑粉黏度

由图2可知,除分级粉Ⅰ和Ⅱ外,其余各分级粉及糌粑全粉黏度趋势均表现为在25~60 ℃时,随温度升高黏度降低;在60~90 ℃内,黏度上升;在90 ℃左右黏度达到峰值;90 ℃后,黏度逐渐下降。糌粑粉由炒熟的青稞磨制而成,炒制过程中高温处理使部分淀粉颗粒破碎、淀粉糊化,室温下加水后呈现一定的黏性。而当温度逐渐升高(25~60 ℃)时,分子运动增加,黏度下降。当温度升高到60 ℃以后,糌粑粉中的淀粉进一步糊化,黏度升高。有研究发现,青稞淀粉糊化温度为83~92 ℃[16-17],这与本研究中糌粑淀粉黏度峰值出现在90 ℃左右相符。对比不同的分级粉黏度,初始及最终黏度有较大差异,呈现出越接近内芯的粉,初始及最终黏度越高。研究表明青稞中纤维素及淀粉含量对黏度影响较大[5]。分级粉Ⅰ-Ⅲ的粗纤维含量较高,淀粉含量相对较少(表2)。因此,初始及最终黏度较低,黏度变化幅度也较小;而分级粉Ⅳ-Ⅸ粗纤维含量降低,淀粉含量升高,初始及最终黏度都相应增高,黏度变化幅度较大。

另外,青稞中β-葡聚糖溶于水后形成中性黏稠溶液,浓度越高的β-葡聚糖溶液内部结构越稳定,体系中β-葡聚糖分子数及发生相互作用的分子数相应增加,流动性能越差,黏度越高[15]。表2的结果显示随着分级粉由外层向内层,β-葡聚糖含量逐渐增加,可能也是导致越接近内芯的粉,初始及最终黏度越高的原因。

图2 糌粑粉黏度

表2 糌粑粉营养成分表/g/100 g

分组粗纤维淀粉蛋白质脂肪灰分分级粉Ⅰ6.82±0.13a62.72±1.12d14.44±0.40a3.29±0.01a3.24±0.08a分级粉Ⅱ3.80±0.07b72.52±0.13c11.62±0.17b2.61±0.01b2.08±0.04b分级粉Ⅲ2.78±0.05c73.84±1.12bc10.84±0.18c2.54±0.01c1.76±0.02c分级粉Ⅳ2.75±0.04c74.41±0.95bc10.53±0.21cd2.11±0.01d1.51±0.02d分级粉Ⅴ2.14±0.02d75.51±0.32abc10.52±0.04cd2.07±0.01e1.49±0.03d分级粉Ⅵ1.99±0.09e75.37±0.57abc10.52±0.18cd1.97±0.02f1.51±0.01d分级粉Ⅶ1.81±0.03f76.58±2.03ab10.28±0.25cd1.91±0.01g1.48±0.01d分级粉Ⅷ1.45±0.03g77.12±0.78ab9.93±0.05d1.80±0.02h1.33±0.01e分级粉Ⅸ1.07±0.08h77.77±0.11a10.33±0.27cd1.29±0.01j1.69±0.04c糌粑全粉1.87±0.01ef74.29±0.23bc11.83±0.05b1.59±0.02i1.57±0.04d

注:肩标不同字母为统计学上差异显著(P<0.05)。

表3 糌粑粉特征峰面积

注:峰面积/104。

2.3 分级糌粑粉气相色谱

2.3.1分级糌粑粉总峰面积

气相色谱图中总峰面积大小常用于表示风味物质的多少。由图3可知,从外层至内层分级粉总峰面积呈现降低趋势,分级粉Ⅰ-Ⅳ的总峰面积递减明显,分级粉Ⅴ-Ⅸ变化不显著,分级粉Ⅰ与Ⅸ具有显著性差异(P<0.05)。青稞中的不饱和脂肪酸占脂肪酸总量的60%以上,热处理过程中醛类、酮类、芳香族化合物和醇类化合物等风味物质的形成与不饱和脂肪酸的氧化有关[18]。同时,炒制过程中发生的美拉德反应也是加工食品产生浓郁芳香风味的主要来源[19-20]。表2中显示分级粉Ⅰ-Ⅳ的脂肪和蛋白质含量较高,所以分级粉Ⅰ-Ⅳ总峰面积较大的原因可能与不饱和脂肪酸氧化分解还及原糖与氨基酸、蛋白质之间的美拉德反应有关。随着碾磨时间的延长,脂肪和蛋白质含量递减,不饱和脂肪酸氧化分解及美拉德反应产物减少,风味物质也相应降低,导致分级粉的风味物质减少,呈现出总峰面积降低的趋势。

图3 糌粑粉气相色谱总峰面积

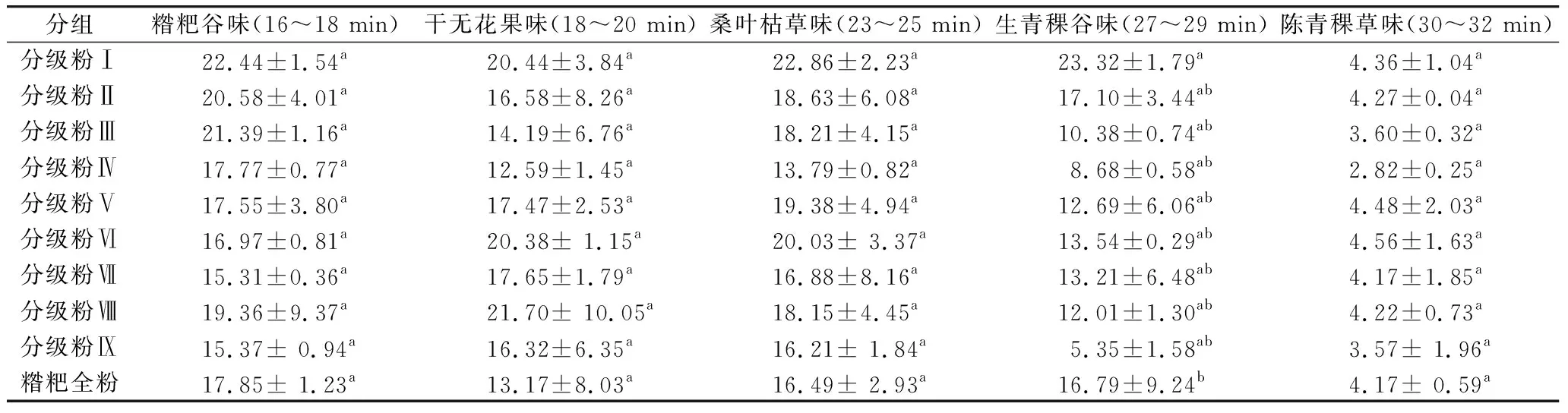

2.3.2 分级糌粑粉特征峰面积

糌粑风味物质突出,具有特殊的香味[17],进一步采用嗅探研究分级糌粑粉的风味,呈现出“糌粑谷味”“干无花果味”“桑叶枯草味”“生青稞谷味”“陈青稞草味”五种具有糌粑特征的风味,在气相色谱中分别对应时间段16~18 min、18~20 min、23~25 min、27~29 min、30~32 min(表3)。随着碾磨程度由外到内,“糌粑谷味”和“生青稞谷味”的峰面积减少,其他的风味峰面积增减不明显。这说明糌粑风味并不是只在熟青稞皮层,而是广泛存在于青稞籽粒中。而皮层中呈现这两类风味物质的含量不同可能是造成不同加工方式糌粑粉风味物质差异的主要原因。同时,由图3可以看出,特征峰面积变化符合总峰面积变化趋势。

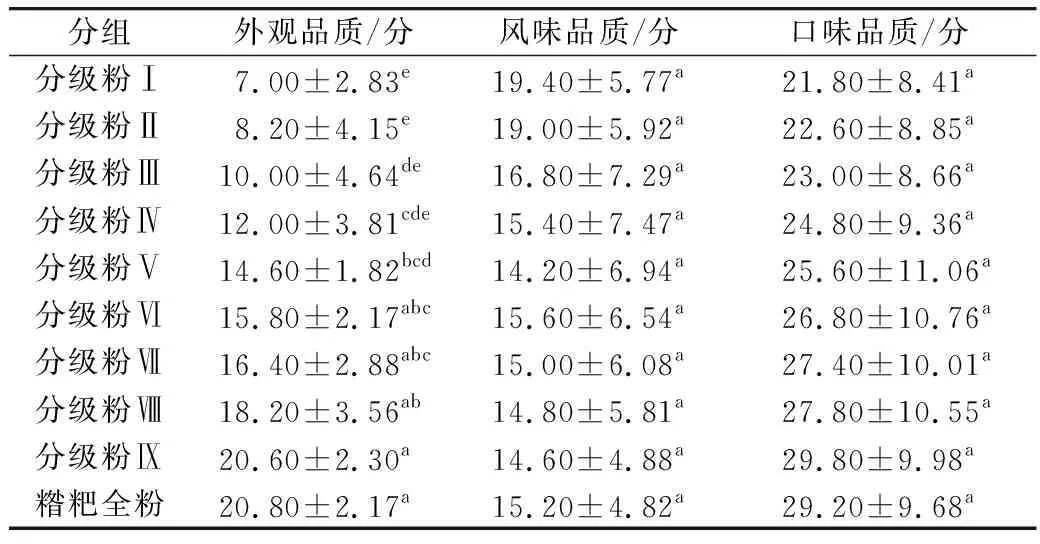

2.4 分级糌粑粉感官评价

生产实践中,依据糌粑颜色、细度、味道等感官指标形成判断优劣的标准[5,8]。青稞中脂肪、纤维和淀粉含量对色泽和口感等感官指标影响较大[5]。由表4可以看出,总体上分级粉Ⅰ-Ⅲ的外观和口感评分较低,风味较高;分级粉Ⅵ-Ⅸ外观和口感评分较高,风味较低。分级粉Ⅰ-Ⅲ的适口性较差,颜色较深;分级粉Ⅳ-Ⅸ的适口性有小幅度的提升,颜色明显变白。除皮层本身颜色较深外,分级粉颜色由深变浅的原因也可能是高温炒制过程中蛋白质和还原糖发生美拉德反应,造成褐变[15]。结合表2,分级粉Ⅰ-Ⅲ的淀粉较少、粗纤维较多,口感粗糙、适口性差;随着碾磨程度由外至内,纤维含量下降,淀粉增多,质地细腻,适口性增加。另外,表5显示了分级粉的特征风味品质,随着碾磨程度的递进,炒制香味和青稞独特香味均减少,分级粉Ⅰ-Ⅳ的青稞独特风味降低幅度较大,分级粉Ⅴ-Ⅸ无明显增减。结合表2、表3和图3可以看出,分级粉Ⅰ-Ⅲ含有较多脂肪和蛋白质,炒制过程发生的不饱和脂肪酸氧化分解及美拉德反应增加了皮层的风味物质,使分级粉Ⅰ-Ⅲ的风味更浓郁。感官评价结果与气相峰面积变化规律一致。

表4 糌粑粉感官评价

表5 糌粑粉特征风味感官评价

3 结论

本研究分析了分级糌粑粉的理化性质、糊化特性、风味物质及感官评价指标的差异。随着碾磨时间的延长,由外层至内层粗纤维、脂肪、蛋白质、灰分含量降低,淀粉和β-葡聚糖含量增加,且有明显差异;分级粉的初始及最终黏度增大;总峰面积递减,“糌粑谷味”“生青稞谷味”的峰面积依次降低,其他风味无明显增减幅度;分级粉Ⅸ外观和口感品质得分最高,分级粉Ⅰ风味品质得分最高。生产中可以选用分级粉Ⅰ-Ⅲ提升糌粑风味,分级粉Ⅶ-Ⅸ提高口感及加工品质。