油菜籽流化床干燥水分扩散规律的实验研究

2018-09-03张健平赵周能

张健平 赵周能

(西南科技大学制造过程测试技术教育部重点实验室1,绵阳 621010) (西南科技大学环境与资源学院2,绵阳 621010)

菜籽油是中国主要食用植物油之一,同时也是仅次于大豆油和棕榈油的世界第三大食用植物油。因此,菜籽油在全球经济发展上具有非常重要的作用和地位,受到了全世界各国的普遍重视[1]。而菜籽油的原料——油菜籽能否安全储藏是保证菜籽油品质亟需解决的关键问题,也是提高菜籽油国际竞争力的主要影响因素。研究表明热空气流化床干燥技术可满足油菜籽安全储藏的要求,使其在较短时间内达到安全储藏水分的要求,同时还能提高油菜籽干燥品质和干燥效率,降低能耗[2-4]。且在热空气流化床干燥过程中,水分有效扩散系数和干燥活化能是控制干燥动力学两个最重要的参数,其中水分有效扩散系数反映了物料在一定干燥条件下的脱水能力,其值越大,物料的脱水效率越高,干燥效率越好,是计算水分迁移机理必不可少的参数之一[5-7]。干燥活化能是干燥过程必须克服的最小能量,干燥时活化能越大表明干燥所需克服的能量越大,干燥时水分越难去除,表观上反映了流化床干燥能耗的大小,是优化干燥工艺参数的重要参数之一[8-10]。综上所述,深入分析油菜籽内部水分扩散动力学规律,以及水分有效扩散系数和干燥活化能的变化规律具有非常重要的意义。

国内外已有大量文献对固体物料的水分有效扩散系数和干燥活化能两个参数的大小和变化规律进行了相应的研究。曾令彬等[11]基于Fick 扩散定律研究分析了白鲢鱼块干燥曲线及其内部水分扩散特性,结果表明鱼块的有效水分扩散系数随含水率的降低先减小后增大,随热风温度和速度的增加而增大,平均有效水分扩散系数为1.3×10-11~4.3×10-11m2/s。贾富国等[12]采用静态称重法求出不同储藏温湿度和不同原始含水率条件下糙米籽粒的水分扩散系数,建立了储藏条件下糙米水分扩散系数的二次回归方程。Meziane等[13]通过实验研究了橄榄渣在不同干燥温度(60、70、80、90 ℃)、热空气速度(1.0、1.8 m/s)和干燥厚度(6、9、12 mm)条件下的薄层干燥特性,其相应的水分扩散系数为1.256 1×10-9~6.306 1×10-9m2/s,活化能为26.30~37.63 kJ/mol。徐建国等[14]通过实验分别考察了莲子在不同干燥温度(50、60、70、80、90 ℃)下干燥特性,相应的有效扩散系数在6.056 7×10-10~1.660 3×10-9m2/s之间,且随着干燥温度的增加而增大,活化能为24.268 5 kJ/mol。这些研究表明白鲢鱼块、糙米籽粒、橄榄渣和莲子等固体物料的水分有效扩散系数和干燥活化能两个参数的大小和变化规律受固体物料初始含水率、热空气温度和速度等因素的影响。除此之外,每一种物料所对应的水分有效扩散系数和干燥活化能大小和变化规律各不相同,其主要原因:干燥是一个复杂、非稳定的质热传递过程,伴随水分含量的下降,物料体积发生皱缩,内部结构发生变化,从而引起各固体物料水分有效扩散系数和干燥活化能的大小和变化规律各不相同。但目前有关油菜籽流化床干燥过程中水分有效扩散系数和干燥活化能变化规律的研究鲜见报道。因此,本研究通过油菜籽流化床干燥试验,系统深入地探讨油菜籽初始含水率、热空气温度和速度对水分比、水分有效扩散系数和干燥活化能的影响,以揭示水分比和水分有效扩散系数的变化规律,获得干燥活化能,为提高干燥效率,优化干燥工艺参数提供参考,同时也为生产工艺条件选择和干燥设备设计提供借鉴。

1 实验装置与材料

1.1 实验装置

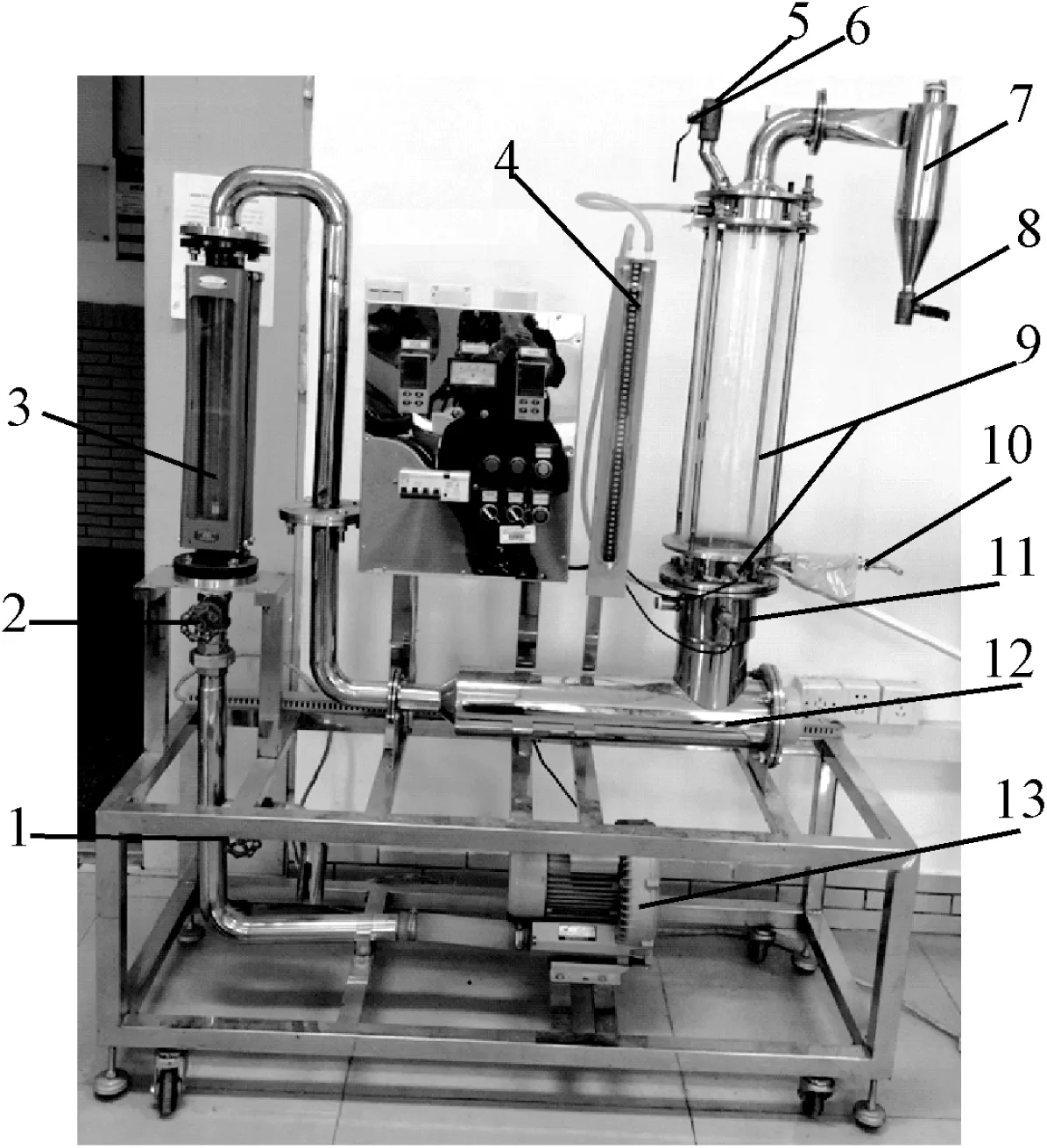

油菜籽流化床干燥实验装置主要由流化床干燥器、空气预热器、风机和空气流量与温度的测量与控制仪表等几个部分组成,如图1所示。油菜籽流化床干燥工艺过程为:新鲜空气经过电加热管加热后,由流化床干燥器底部通过15.84%开孔率正三角形均匀布孔的布风板,进入流化床层内将油菜籽流化并进行干燥,带有水蒸气的湿空气由干燥器顶部,经旋风分离器进行固气分离后放空。油菜籽采用间歇操作方式,由干燥器顶部加料口加入,从下部卸料口排出或取样。流化床干燥试验装置的直径为138 mm,高度为676 mm,布风板的直径为138 mm,厚度为8 mm,小孔径为6 mm。在布风板的上方铺设了两层300目不锈钢丝网,以防止漏料。

其他仪器设备:TST101A-1型电热恒温鼓风干燥箱;W-201B调速多用振荡器。

注:1.旁路阀,2.流量调节阀,3. 空气流量计,4. U型压差计5. 加料口,6. 加料阀,7. 旋风分离器,8. 放渣阀,9. 玻璃视桶(床层),10. 取样口(卸料口),11. 布风板的位置, 12. 电加热管,13. 风机。图1 油菜籽流化床干燥实验装置

1.2 实验原材料

以四川绵阳的油菜籽作研究对象,油菜籽(芥菜型1级油菜籽)含油量≥38%。挑选颗粒饱满、色泽均匀、无虫害、表面完整无刮伤的作为原材料。油菜籽平均直径约为2 mm,形状为椭圆形,球形度约为0.8。油菜籽的初始含水率根据文献[15]规定的方法测定,测得湿基含水率为10.73%(103 ℃烘3 h获得)。

2 方法

2.1 实验方案

物料初始含水率、热空气温度及热空气流速是固体物料流化床干燥过程中水分有效扩散系数和干燥活化能两个参数的主要影响因素[11-14]。因此,本实验研究这3个影响因素对油菜籽流化床干燥水分比、水分有效扩散系数和干燥活化能的影响,揭示油菜籽流化床干燥过程中水分扩散动力学规律。由于四川省绵阳地区所新收油菜籽的湿基含水率一般在15%~30%范围内,且颗粒细小、轻、易流化;则在干燥处理时,最高干燥温度需控制在75 ℃以下,否则会造成油脂溢出,不利于干燥,同时还有可能发生火灾[16-18]。因此,分别选取油菜籽湿基初始含水率为14.41%~29.72 %,热空气温度为45~65 ℃,以及根据流化床干燥特点(热空气流速可达2 m/s以上),结合预实验发现要使油菜籽达到流化状态,最小流速需达1.75 m/s,因此以热空气流速为1.75~2.25 m/s作为实验干燥工艺条件的范围,其具体的方案详见表1。

表1油菜籽流化床干燥实验方案

2.2 方法

在每次油菜籽流化床干燥实验过程中,油菜籽用量为500 g,干燥结束时油菜籽的湿基含水率约取为7%(油菜籽安全储藏的湿基含水率需小于8.09%[18])。相同条件下,实验重复3次,取平均值。

2.2.1 样品制备方法

从原材料中取出相应量油菜籽,除杂后,称取600 g油菜籽,加入相应质量的去离子水增湿至目标湿基含水率(14.41%、21.49%、23.99%和29.72%),置于自封袋内混合均匀,密封后置于振荡器上振荡30 min,使水分与油菜籽混合均匀,充分吸收,最后将其置于4 ℃电子恒温恒湿箱中放置48 h,期间取出1次摇晃均匀,使水分充分吸收至油菜籽内部。测其湿基含水率,作为流化床干燥的样品。样品需增加水分的计算公式:

(1)

式中:mw为需加湿的水分质量/g;m0为加湿前油菜籽的质量/g;W0为加湿前油菜籽的湿基含水率/%;W1为加湿后油菜籽的湿基含水率/%。

2.2.2 油菜籽流化床干燥实验

在实验前,将流化床干燥实验装置先运行10~20 min,同时从制备好的样品中取出5 g(精度为0.001 g,下同)均匀放入1号称量瓶中,作为干燥过程的第1组数据(即起始的含水率)。

当流化床层内温度达到所设定的温度并稳定后,从制备好的样品中取出500 g放入流化床层内,分别在不同干燥条件下(表1)进行流化干燥。在油菜籽流化床干燥过程中,每隔1 min迅速采集1次试样(5 g),放入相应编号的称量瓶后盖上瓶盖,称量,记录数据,直到油菜籽湿基含水率约为7%时结束干燥实验。

干燥过程中某一时刻油菜籽的湿基含水率根据文献[15]规定的方法进行测定,按式(2)对油菜籽湿基含水率进行计算分析。

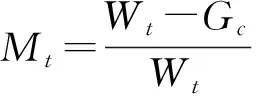

(2)

式中:Mt为油菜籽在t时刻的湿基含水率/%;Wt为油菜籽在t时刻的油菜籽总质量/g;Gc为干油菜籽的质量/g。

2.2.3 油菜籽平衡含水率的测定

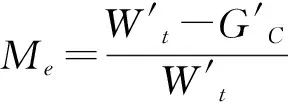

从流化床干燥好的油菜籽取出5组作为实验样品,每组精确称取5 g[精度为0.001 g(下同)],放入恒温恒湿环境[温度为(20±2 ℃),湿度为(25±3 %)]的实验室中继续干燥18 h后,每隔2 h称量1次,当相邻2次称质量差不超过0.005 g时,则认为达到了动力学平衡状态,此状态下油菜籽的含水率即为平衡含水率。各种样品的平衡含水率采用恒温箱法,根据文献[15]规定的方法进行测定,按式(3)计算分析油菜籽平衡干基含水率。

(3)

3 干燥参数的计算方法

3.1 水分比

油菜籽在流化床干燥过程中,不同干燥时间油菜籽的水分比按式(4)进行计算。

(4)

式中:MR为水分比;M0为物料的湿基初始含水率/%。

3.2 水分有效扩散系数

油菜籽在流化床干燥过程中,其水分有效扩散系数通过简化的Fick第二定律来进行描述,其具体表达式见式(5)[19]:

(5)

式中:Deff为水分有效扩散系数/m2/s;ds为油菜籽颗粒的粒径/m;t为干燥时间/s。

由式(5)可知,油菜籽水分有效扩散系数可由斜率法计算得到,即:

(6)

通过对实验数据拟合转化为-ln(MR)-t,并进行线性回归拟合,根据式(6)计算出水分有效扩散系数Deff。

3.3 活化能

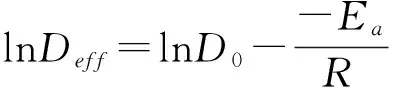

水分有效扩散系数Deff与绝对温度T的相关性遵循Arrhenius公式[20-21],即:

(7)

式中:D0为Arrhenius方程的指数前因子/m2/s;Ea为活化能/KJ/mol;T为绝对温度/K;R为气体常数/KJ/(mol·K),取为8.314×10-3KJ/(mol·K)。

对式(7)两边取对数,可得:

(8)

由式(8)可知,对lnDeff与绝对温度倒数(1/T)的进行线性拟合,可由直线的斜率-Ea/R求得活化能Ea。

4 结果与分析

4.1 油菜籽流化床干燥水分扩散规律的动力学分析

根据表1进行油菜籽流化床干燥实验,分析不同油菜籽初始含水率、热空气流速和热空气温度下油菜籽水分比随干燥时间的变化规律。在此基础上,通过线性回归拟合转化为-ln(MR)-t曲线,根据3.2节式(6)计算出相应的水分有效扩散系数Deff,从而揭示水分有效扩散系数的变化规律。

4.1.1 油菜籽初始含水率的影响

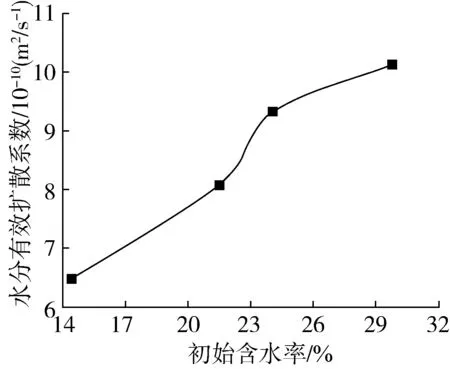

图2 油菜籽初始含水率与水分有效扩散系数的关系曲线

由图2可以看出,油菜籽初始含水率为14.41%~29.72%之间所对应的水分有效扩散系数为6.485×10-10~10.133×10-10m2/s。水分有效扩散系数随着油菜籽初始含水率增大而增加,其中29.72 %油菜籽初始含水率的水分有效扩散系数是14.41%的1.6倍。其主要原因在于:当热空气流速和热空气温度一定时,油菜籽初始含水率越大,油菜籽内部水分通过扩散作用向外迁移所需的推动力(水分浓度梯度)越大,则水分有效扩散系数增加[22]。

4.1.2 热空气流速的影响

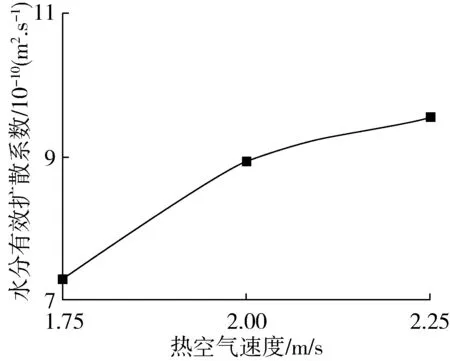

由图3可以看出,热空气流速在1.75~2.25 m/s范围内所对应的油菜籽流化床干燥水分有效扩散系数在7.296×10-10~9.525×10-10m2/s之间;且热空气流速增加,水分有效扩散系数增大,其中2.25 m/s热空气流速的水分有效扩散系数是1.75 m/s的1.3倍。其主要原因是:在热空气温度及油菜籽初始含水率一定时,热空气流速越大,油菜籽流态化越好,其表面的热空气流速越快,油菜籽水分蒸发面上的热空气层越薄,使得水分传递的阻力减小,传递速率加快,则水分有效扩散系数升高[23]。

图3 热空气流速与水分有效扩散系数的关系曲线

4.1.3 热空气温度的影响

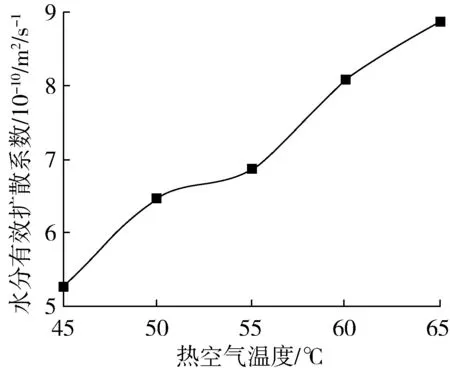

由图4可以看出,热空气温度在45~65 ℃范围内所对应的水分有效扩散系数在5.269×10-10~8.917×10-10m2/s之间。当热空气温度升高时,水分有效扩散系数增加,65 ℃热空气温度的水分有效扩散系数是45 ℃的1.7倍。其可能原因在于:热空气温度升高,湿空气达到饱和所需的水蒸气越多,传质推动力增大,加快水分蒸发,提高油菜籽降水速率,从而导致水分有效扩散系数增加[24]。

图4 热空气温度与水分有效扩散系数的关系曲线

4.2 油菜籽流化床干燥活化能

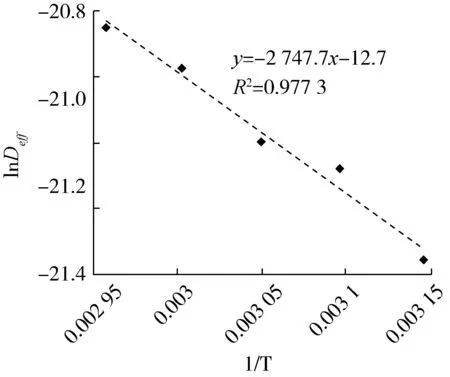

根据油菜籽在不同干燥温度(45、50、55、60、65 ℃)下所得到的结果,绘制lnDeff与1/T的关系曲线图,并对曲线进行线性拟合,拟合结果如图8所示。由图8可以看出,在一定温度范围内lnDeff与1/T的线性拟合度较高(R2=0.977 3),表明可用Arrhenius方程描述油菜籽的水分有效扩散系数随着温度的变化关系。

图5 lnDeff与1/T的关系曲线

根据3.3节式(8)可知,由图8中直线的斜率-Ea/R求得活化能Ea,其斜率-Ea/R=-2 747.7,由此计算可得油菜籽的平均活化能为22.84 kJ/mol。

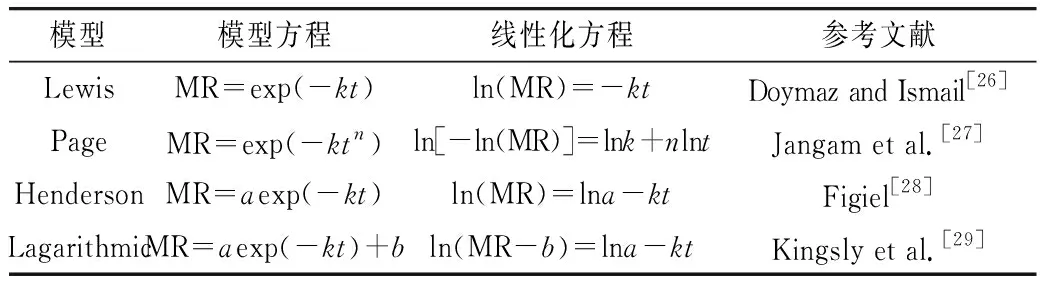

4.3 油菜籽流化床干燥失水规律的模拟

以热空气进口温度为65 ℃,热空气流速为2.25 m/s,初始干基含水率为29.72%油菜籽流化床干燥实验为例,选择4个常用的非线性农产品物料干燥数学模型(表2)来模拟油菜籽流化床干燥的失水规律。采用决定系数R2和离差平方和χ2评价指标对模型的拟合度进行评价,较大的决定系数R2和较小的离差平方和χ2是最佳模型的主要标准,其计算公式[25]:

(9)

(10)

式中:MRexp,i为第i个数据点的实验值;MRpre,i为第i个数据点的模型预测值;N为实验数据的个数;z为回归模型中参数的个数。

表2 4种常用的薄层干燥数学模型

注:k、n、a和b模型参数;t为干燥时间/s。

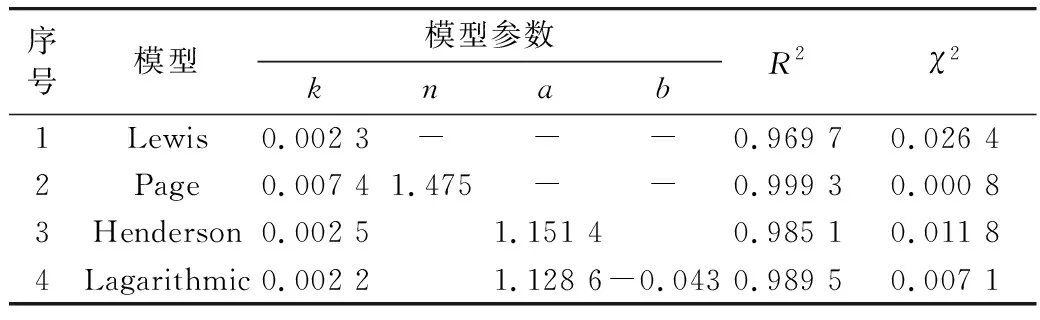

4种模型模拟油菜籽流床化床干燥失水规律的具体模型参数、决定系数R2和离差平方和χ2见表3。由表中的决定系数R2和离差平方和χ2可知,以上4种干燥数学模型在一定精度范围内都可用于模拟油菜籽流化床干燥的失水规律。相比其他模型,在相同干燥条件下,Page模型所对应的R2最大(0.999 3)、χ2最小(0.000 8),拟合程度最好。因此,Page模型适用性最佳。

表3 干燥数学模型的拟合结果

为了进一步验证Page模型的正确性,本文另采用表1中其他干燥工艺条件进行干燥实验,进一步考查Page模型的拟合度,结果如图6所示。由图6

图6 不同干燥工艺条件下Page模型的线性拟合

可以看出,在实验范围内的各干燥条件下,ln[-ln(MR)]对lnt均呈现出良好的线性关系(决定系数R2≥0.997),Page模型预测的水分比与实验测得的水分比基本一致,其相对误差≤5.4%。因此,Page模型能够准确地模拟油菜籽流化床干燥的失水规律。

5 结论

5.1 14.41%~29.72 %初始含水率、1.75~2.25 m/s热空气流速及45~65 ℃热空气温度所对应水分有效扩散系数分别为6.485×10-10~10.133×10-10m2/s、7.296×10-10~9.525×10-10m2/s和5.269×10-10~8.917×10-10m2/s;水分有效扩散系数随着油菜籽初始含水率、热空气流速和热空气温度增加而增大,其中29.72%初始含水率的水分有效扩散系数是14.41%的1.6倍;2.25 m/s热空气流速的水分有效扩散系数是1.75 m/s的1.3倍;65 ℃热空气温度的水分有效扩散系数是45 ℃的1.7倍。

5.2 Arrhenius方程可较好地描述油菜籽水分有效扩散系数与温度的关系;油菜籽流化床干燥的平均活化能为22.84 kJ/mol。

5.3 油菜籽流化床干燥失水规律可用Page模型准确模拟,其决定系数R2≥0.997,相对误差≤5.4%。