顶驱减速箱齿轮啮合及轴承内圈位移对传动特性的影响分析

2018-09-01乔目,张力

乔 目,张 力

(兰州理工大学机电工程学院,甘肃 兰州 730050)

随着人类社会的持续进步,石油工业迅猛发展,石油钻采设备不断走向自动化、智能化[1]。顶驱是20世纪80年代出现的一种新的钻井作业驱动装置,是石油钻采设备的一项重大技术变革。在石油钻井中,作为重要动力装置的顶驱装置,因具有安全可靠性高、作业风险低、劳动强度低等优点而广泛应用。由斜齿轮、轴承、中心轴、箱体等零部件组成的齿轮传动减速系统是顶驱装置的重要组成部分,其原理是把电动机高转速、小转矩转化成低转速、大转矩,以获得比较大的动能,并通过旋转装置传递给钻杆,确保钻井作业安全高效地顺利进行,因此齿轮传动减速系统的动态特性的好坏将直接影响整个钻井过程[2]。由于工作环境的不同,实际工况下齿轮减速系统的工作性能会发生变化,导致出现故障的概率大大增加。例如:在传动过程中,多种零件振动耦合会使齿轮减速系统产生振动,振动过大时,会造成轴承盖处漏油,加剧油封磨损,影响钻采作业。轴与轴承的配合、齿轮间的啮合都会影响齿轮减速系统的传动特性。目前,对于影响顶驱装置齿轮减速系统传动特性因素的研究相对较少。为此,本文根据齿轮减速系统的组成及传动特性,利用ANSYS有限元分析软件,探究了游动端圆柱滚子轴承对整个减速系统传动特性的影响。

1 影响减速系统传动特性的随机因素

1)石油钻采工作环境一般非常恶劣,由于钻采工作受到地理环境(陆地、海洋、沙漠等)、自然环境(温度、风力、砂石含量)的影响,因此材料性能会发生变化。同时地层结构、岩层厚度的不同也会对传动系统产生影响,造成齿轮减速系统传递动力的能力不同,使齿轮减速系统的传动特性发生变化。

2)国内外公司生产的顶部驱动装置,由于生产制造的环境、技术、材料的不同,使装置零件材料的密度、质量、弹性模量、泊松比有所不同,因此材料特性产生差异。

3)安装过程中,由于构件与构件间存在直接运动副间隙,使系统的阻尼特性、摩擦因数等具有随机性[3],从而对齿轮传动性能产生影响。

2 齿轮啮合对减速系统传动特性的影响

2.1 几何模型的建立

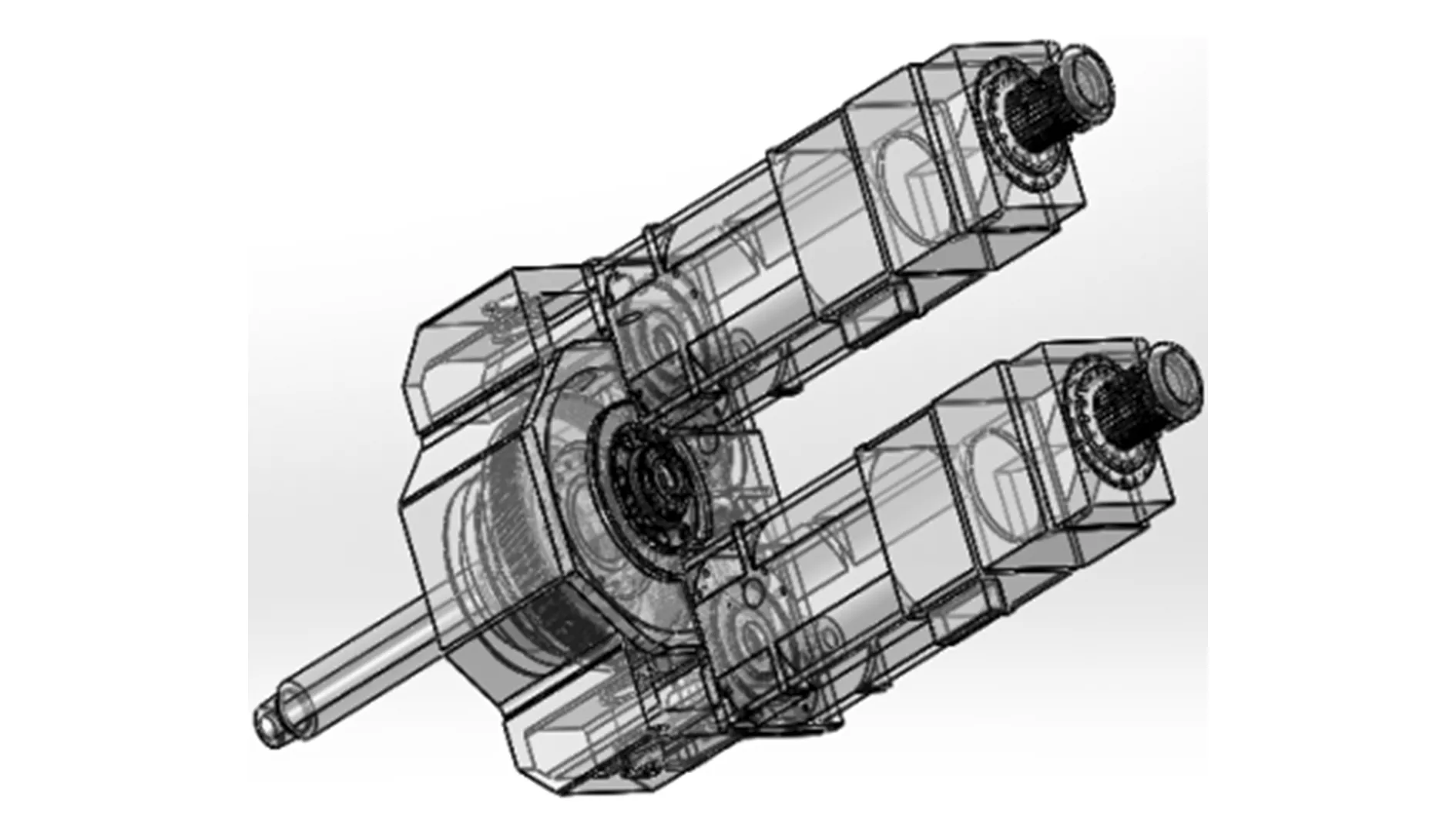

利用SolidWorks软件对顶驱装置齿轮减速系统建模,其中电动机、齿轮箱体、齿轮箱端盖、斜齿 轮、中心轴、圆柱滚子轴承、密封圈等主要部件[4]按照实际工作状态进行装配。图1为齿轮减速系统三维模型。

图1 齿轮减速系统三维模型

2.2 建立动力学方程

1)齿轮啮合动力学方程。

为了便于分析,将顶驱装置齿轮传动系统等效简化为齿轮副的扭转振动系统[5],依据机械振动的基本理论,将斜齿轮的质量、阻尼及刚度考虑在内,建立如图2所示的齿轮副啮合的动力学模型。

图2 齿轮副啮合动力学模型

齿轮副啮合的动力学方程可表示为:

(1)

式中:R1,R2为大、小齿轮的半径;e(t)为齿轮啮合传动误差;i为齿轮传动比;T1,T2分别为反作用力矩和主力矩;km为齿轮综合啮合刚度;cm为齿轮啮合阻尼;θ1,θ2为斜齿轮扭转角位移;I1,I2为斜齿轮转动惯量。

当考虑摩擦因素时,动力学方程数学模型为:

(2)

式中:Ff为齿轮啮合表面摩擦力;f为齿轮啮合表面摩擦系数;β为齿轮间的啮合角;H为齿轮间啮合点到节点的距离;m1,m2为齿轮的质量;F1,F2为齿轮的啮合力;k1x,k2x为齿轮在x方向上的啮合刚度;c1x,c2x为齿轮在x方向上的啮合阻尼;c1y,c2y为齿轮在y方向上的啮合阻尼;k1y,k2y为齿轮在y方向上的啮合刚度;x1,x2为齿轮啮合表面在x方向上的位移;y1,y2为齿轮啮合表面在y方向上的位移。

2)齿轮啮合力的计算。

齿轮啮合力实为碰撞力[6],利用Impact函数求解齿轮啮合间的啮合力F:

(3)

式中:cmax为最大的接触阻尼;n为非线性弹簧力的指数;lx1为接触物体间的初始位置距离;lx为接触物体间的实际距离;d为两接触物体阻尼最大时的穿透深度。

在影响传动系统的随机因素中,由于顶驱减速系统中的齿轮在加工过程中存在加工误差,在装配过程中产生安装误差,导致齿轮在啮合过程中产生啮合误差。顶驱减速系统的工作过程是齿轮不断周期性旋转进行啮合,因此旋转的过程中啮合误差也在不断发生变化且具有一定的周期性。齿轮啮合传动误差的表达式为[7]:

式中:e0,ej分别为齿轮啮合的平均误差、误差幅值;t为时间;φ为相位角;w为齿轮啮合圆周频率。

在工作过程中,顶驱减速系统啮合误差不断发生变化,致使齿轮啮合角大小也在不断发生变化,从而影响齿轮的传动性能。在钻井的过程中,顶驱减速装置要求提供比较大的转矩,以保证有足够大的动力。因此减速系统中齿轮啮合角必须足够大,同时由于加工误差引起较大的齿面粗糙度时,造成齿轮啮合时的接触面积较小,使齿面载荷分布不匀,进而对顶驱减速装置传动系统的工作寿命及工作效率产生影响。

3 轴承内圈位移量对减速系统传动特性的影响

3.1 有限元模型的建立

将应用SolidWorks软件建立的圆柱滚子轴承模型保存成IGES格式,并导入ANSYS中进行分析。圆柱滚子轴承的参数见表1。圆柱滚子轴承采用线弹性各向同性的合金钢材料,对其进行网格划分。采用智能网格划分方法,设置智能划分等级为3,网格单元边界长度为0.02,生成节点数量为237 468个,单元数量为132 249个。利用Skewness方法进行网格检测,检测结果表明网格质量较好[8-10]。其有限元模型如图3所示。

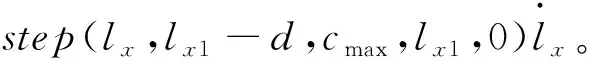

表1 圆柱滚子轴承基本参数

图3 有限元模型

3.2 施加约束与预应力

在圆柱滚子轴承内圈的四周加载对称余弦载荷,其压力分布函数为P=Pmax(cosθ)3/2,假设轴承外圈固定,且形状保持不变。最大压力为Pmax=1.1×108Pa,其中θ的变化区间为0~180°。

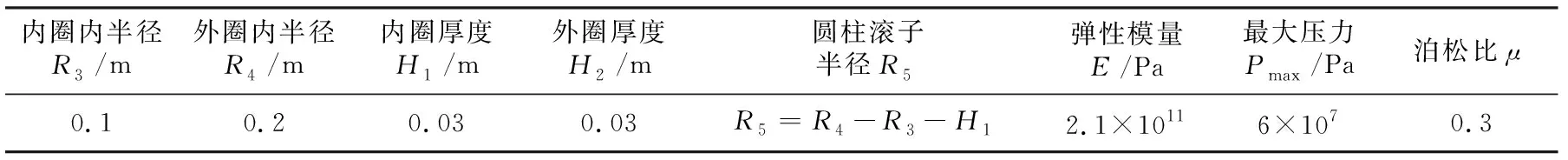

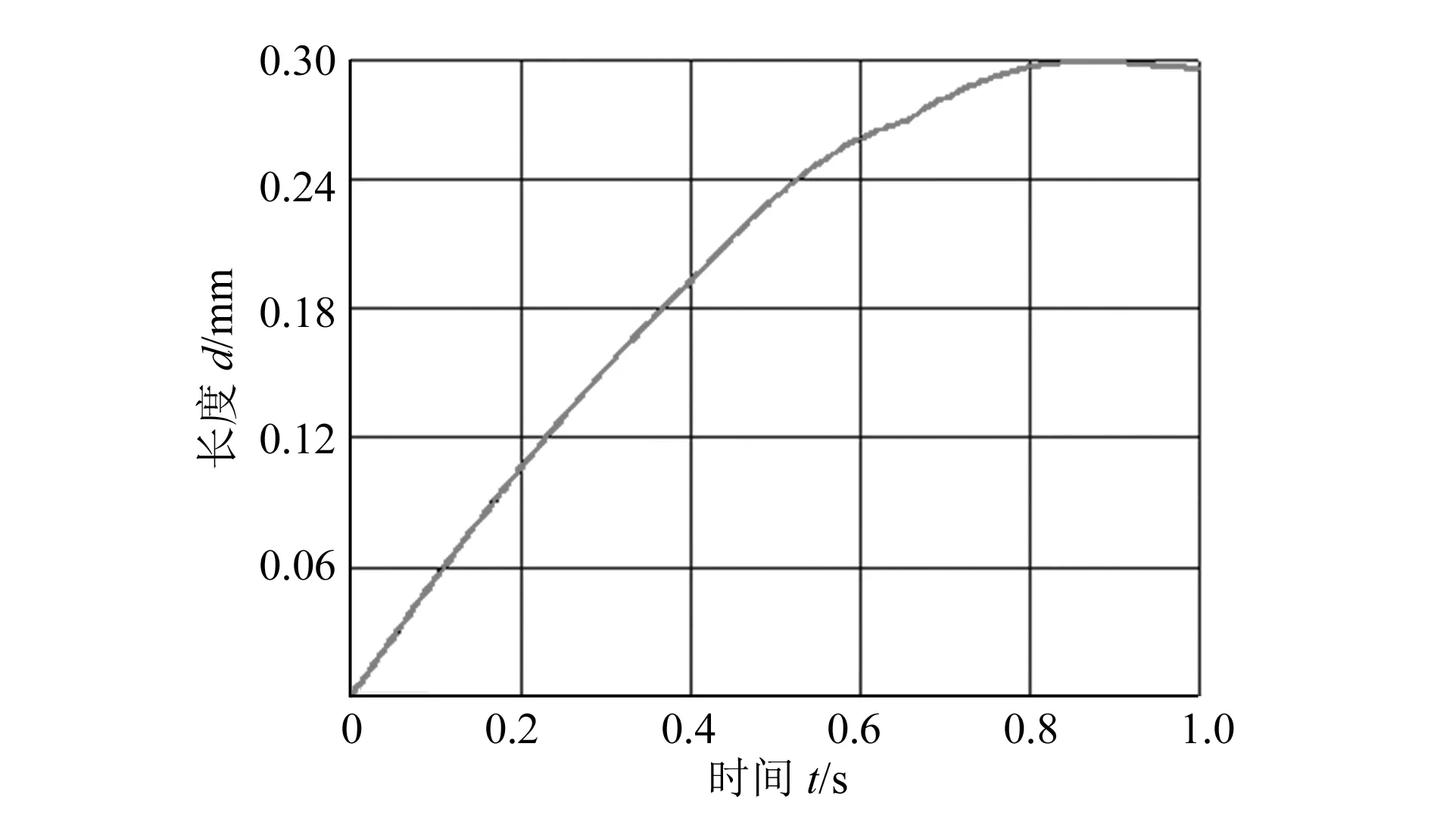

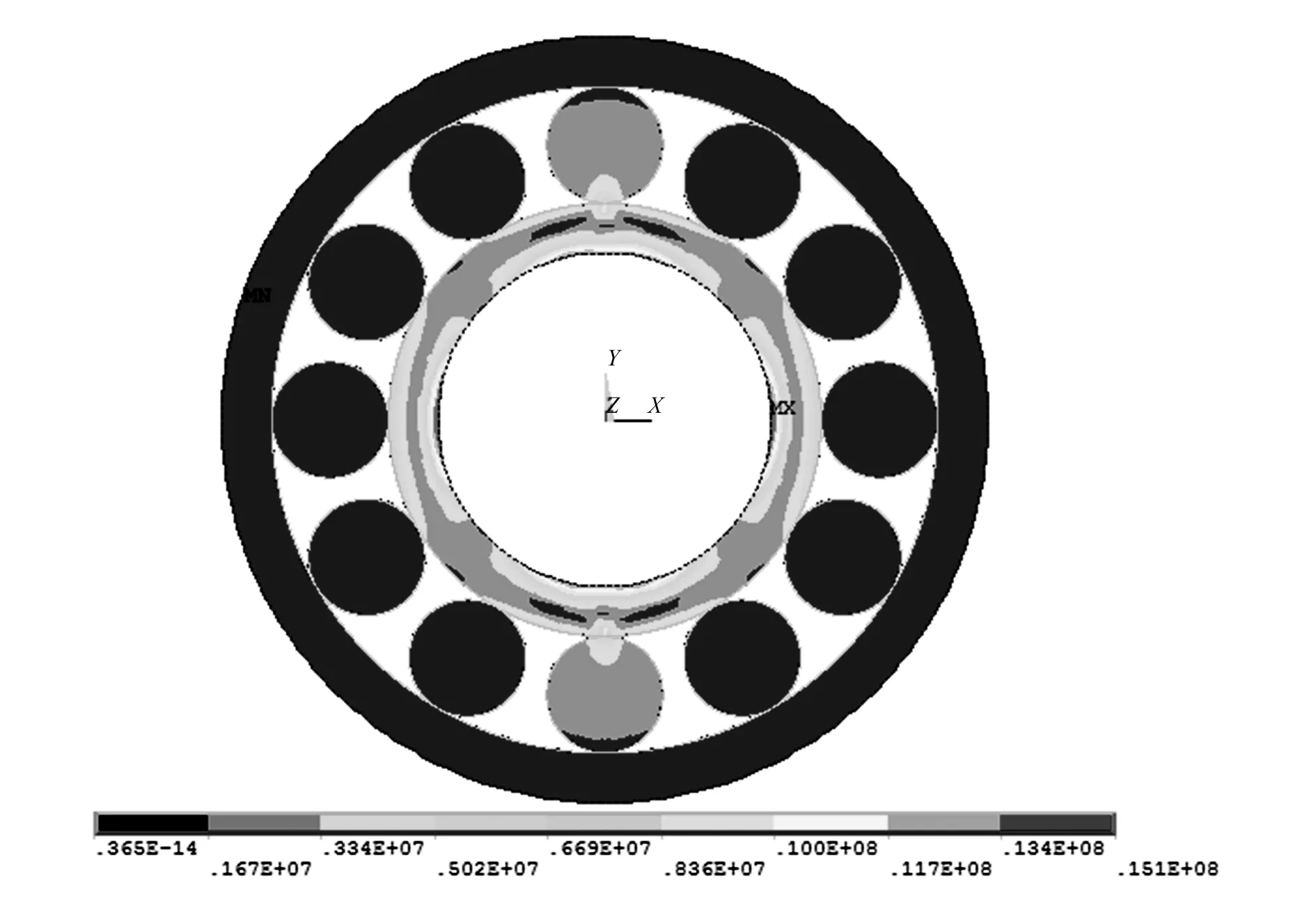

由图4可知,圆柱滚子轴承在对称的余弦载荷下,轴承内圈的位移呈现对称性,且在轴承内圈的顶部位置产生最大的位移量,最大位移为0.302mm。图5为节点3057和节点7在1s内位移曲线,从图中可以看出,对称载荷下两节点的距离不断增大,致使齿轮轴围绕中心轴线产生周期性晃动,运动不平稳。在啮合过程中,齿轮副间的啮合力、啮合刚度都会发生改变,进而影响传动性能。轴承内圈的位移量越大,齿轮啮合越不精确,对齿轮传动性能的影响越严重。

图4 轴承内圈位移云图

图5 节点位移曲线

由图6可知,圆柱滚子轴承在对称的余弦载荷下,在轴承内圈与齿轮轴的接触部位产生最大应力,最大应力为151MPa。在最大应力处,材料发生形变,影响轴承内圈与齿轮轴的配合方式,严重时会产生松动,造成齿轮传动系统的不平稳性。

图6 轴承应力云图

4 结论

为确保顶驱装置齿轮减速系统在复杂的工况下正常运转,本文对齿轮啮合以及齿轮轴游动端圆柱滚子轴承进行分析,得出以下结论:

1)齿轮在制造以及安装的过程中应在误差许可范围内进行加工、装配,以确保齿轮具有较好的传动性能。

2)通过对轴承内圈进行分析可知,在动载荷作用下轴承内圈与齿轮轴接触位置产生最大的应力、应变,材料形变较大。为此,齿轮在制造、安装过程中要充分考虑轴承内圈位移的影响以确保齿轮间的正确啮合。

因此,为保证石油钻采作业安全高效地进行,以及顶驱装置的服役年限,在生产、制造、安装过程中要综合考虑随机因素,综合分析其传动特性。