钛合金数控切削过程的有限元分析

2018-09-01赵吉民

赵吉民

(山东劳动职业技术学院, 山东 济南 250022)

钛合金因其具有硬度、比强度和比刚度高等特点被称为难加工材料,对于钛合金的研究目前仍处在实验研究阶段。由于实验研究过程中影响因素众多,并且不易把控,因此有限元分析逐渐成为研究难加工材料切削加工的主要技术手段,得到了诸多专家、学者的青睐,并且涌现了一批相关的研究成果。臧健等[1]通过有限元分析研究了导热系数对钛合金切削绝热剪切的影响;徐建建等[2]对预应力切削加工TC4钛合金的表面残余应力进行了有限元模拟;彭锐涛等[3]对预应力切削钛合金的有限元分析进行了相关研究;陈燕等[4]对钛合金TC4高速切削刀具磨损进行了有限元仿真;刘迎春等[5]研究了切削用量对立铣加工钛合金Ti6Al4V切削力和切削温度的影响规律;刘文文等[6]通过有限元分析的方法研究了钛合金切削加工表面的残余应力;张帷等[7]研究了Ti8LC钛合金材料切削过程的有限元仿真并对其进行了试验验证;孔虎星等[8]使用ABAQUS对钛合金切削力进行了有限元分析;杨树宝等[9]对置氢TC4钛合金切削力及切削温度进行了有限元分析;鲁世红等[10]研究了TC4钛合金动态本构模型并且进行了高速切削有限元模拟。虽然关于钛合金切削加工的有限元分析研究逐年增多,但是大多集中在切削加工残余应力的研究,关于刀具几何参数对钛合金的切屑形态及刀具磨损的影响等方面的研究仍不成熟。因此,本文选择TC11钛合金为研究对象,基于DEFORM-3D对其进行有限元分析。

1 有限元模型构建

钛合金属于典型的难加工材料,切削加工过程中对切削热等进行实验研究比较困难,因此准确地对其进行有限元分析就显得尤为重要。本文基于DEFORM-3D建立钛合金的切削加工有限元模型,如图1所示。模型中定义刀具为刚体,工件的网格单元类型为C3 D8网格单元[11]。

图1 有限元模型

2 有限元仿真

2.1 刀具几何角度对切屑形态的仿真分析

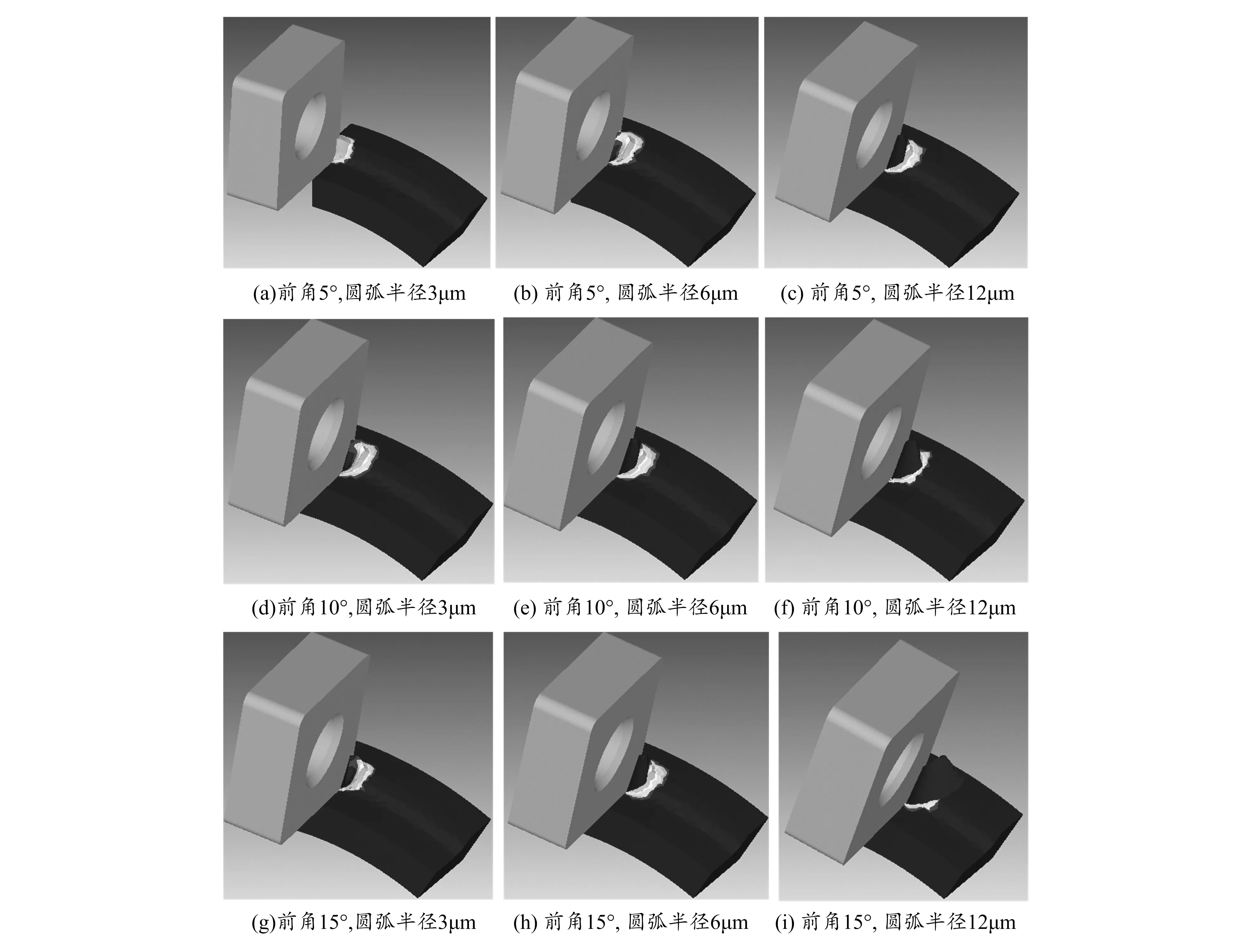

目前大多学者研究了切削参数和刀具几何参数对切削力和表面形貌的影响,忽略了对切屑形态 的研究。切屑是评价整个切削过程中微观失稳机理的重要指标之一,因此本文主要研究刀具几何参数对切屑形态的影响。图2描述了随着刀具前角和刀尖圆弧半径的变化切屑呈现出不同的形态。由图可以看出:相同的刀具前角的情况下,刀尖圆弧半径越大,切屑的卷曲率越小;相同的刀尖圆弧半径下,刀具前角越大,切屑的卷曲率越大。

图2 切屑形态与刀具几何参数关系图

图3描述了不同刀尖圆弧半径下切屑几何形态的实验和仿真对比结果。切屑宽度和切屑的卷曲半径是评价切屑几何形态的两个重要参数,由图3(a)、(b)可以看出:刀尖圆弧半径为3μm时,切屑宽度实验值和仿真值分别为102μm和120μm;切屑卷曲半径的实验值和仿真值分别为81μm和79μm。由图3(c)、(d)可以看出,刀尖圆弧半径为6μm时,切屑宽度的实验值和仿真值分别为103μm和107μm;切屑卷曲半径的实验值和仿真值分别为88μm和95μm。由图3(e)、(f)可以看出,刀尖圆弧半径为12μm时,切屑宽度的实验值和仿真值分别为112μm和119μm;切屑卷曲半径的实验值和仿真值分别为153μm和182μm。因此本文所建立的有限元模型的仿真值和实验值的最大误差低于15%,说明所建立的有限元模型准确可靠。通过图3还可以看出,刀尖圆弧半径对切屑宽度的影响较小,但是对切屑的卷曲半径的影响较大,当刀尖圆弧半径为12μm时,切屑的卷曲半径几乎为刀尖圆弧半径为6μm时的2倍。

图3 切削形态的实验和仿真对比

2.2 刀具几何参数对切削力和切削温度的影响分析

钛合金切削时刀具几何参数与三向切削力的关系如图4所示。由图可以看出:随着刀具前角的增大,钛合金的X向切削力呈正弦变化关系;随着刀具几何角度的增大,Y向切削力先减小后增大[12];Z向切削力变化趋势与Y向相反。三向切削力的幅值与刀尖圆弧半径呈正相关关系。

图4 切削力与刀具几何参数的关系图

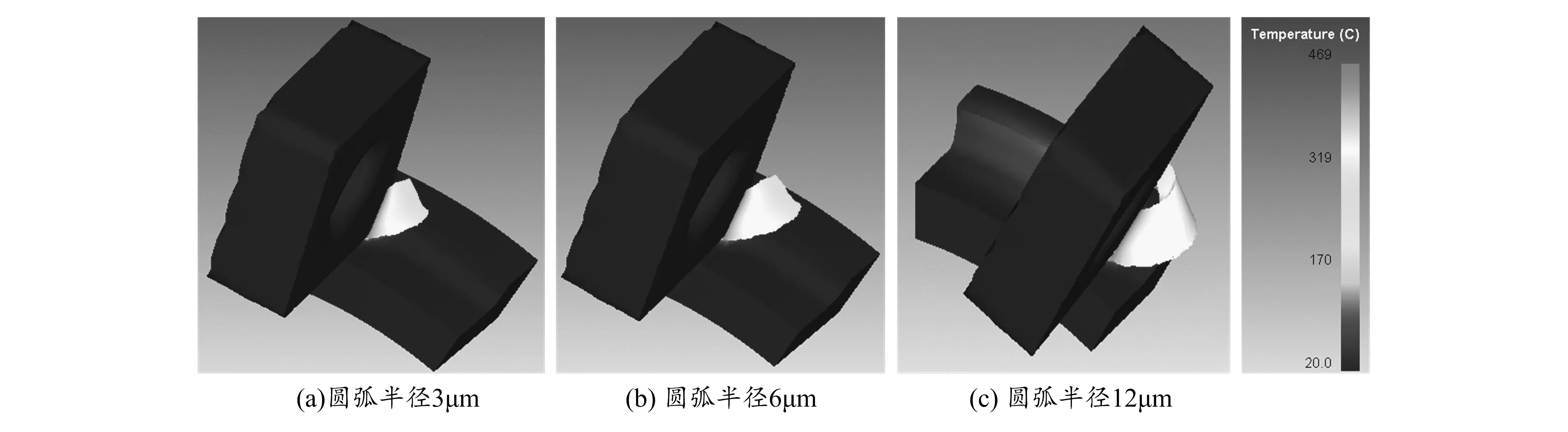

刀尖圆弧半径与刀具的切削温度的关系如图5所示。由图可以看出,前刀面切削温度的分布范围随着刀尖圆弧半径增大而增大,呈正相关关系,并且随着刀尖圆弧半径的增大,应力集中区域有由刀尖向前刀面扩展的趋势。

图5 切削温度云图

2.3 刀具几何参数对刀具磨损的影响分析

图6为不同刀尖圆弧半径时钛合金切削刀具磨损的有限元分析结果。图7为基于刀具磨损的有限元结果绘制的刀具磨损深度与刀具几何角度之间的关系。结果表明:随着刀具前角和刀尖圆弧半径的增大,刀具的磨损深度不断增大;刀尖圆弧半径越大,刀尖磨损深度增大的趋势越明显。

图6 刀具磨损有限元云图

3 结束语

本文基于DEFORM-3D对TC17钛合金进行了三维有限元分析,重点分析了刀尖圆弧半径和刀具前角对TC17钛合金的切削力、切削温度、刀具磨损及切屑形态的影响。通过研究结果可以看出:基于本文建立的三维有限元模型进行分析得到的切削力、切削温度、切屑宽度和卷曲半径的仿真值与实验值存在着较好的一致性,这说明本文建立的三维有限元模型准确可靠,可以对工程应用起到较好的指导作用。

图7 刀具磨损深度与刀具几何角度的关系