CRH2型动车组制动夹钳闸片磨耗原因分析及改进建议

2018-08-22张祥杰马丽英李海涛

张祥杰,杨 凯,马丽英,李海涛

(中车青岛四方机车车辆股份有限公司,山东青岛 266111)

0 引言

制动闸片是列车制动系统的重要组成部件,直接影响动车组制动性能。用制动夹钳使闸片夹紧安装在车铀或车轮辐板上的制动盘,使闸片与制动盘间产生摩擦,把列车动能转变为热能。随着动车组运行,发现拖车制动闸片使用寿命明显低于动车,测量发现拖车制动闸片磨耗量明显高于动车闸片,同一副制动夹钳外侧闸片磨耗大于内侧,闸片存在偏磨现象。本文通过闸片磨耗现象,分析其磨耗规律,最后从制动闸片结构和工作原理来说明磨耗的原因,并对降低闸片磨耗提出了相应建议。

1 CRH2 型动车组制动夹钳简介

CRH2 型动车组转向架基础制动装置主要由制动增压缸、制动卡钳、闸片及管路系统等部分组成。动车(M 车)和拖车(T 车)转向架基础制动装置均采用压缩空气驱动的盘形制动方式,采用气动式夹钳、浮动式闸片。动车制动夹钳装置采用轮盘式,拖车采用轮盘与轴盘并用的方式,且用于拖车转向架的轮盘制动夹钳和轴盘制动夹钳相同。CRH2 型动车组采用 RZKK 型气动式制动夹钳及浮动式粉末冶金闸片,可以使制动力分布更均匀,有效减少热斑、颤振等,并可进一步减轻重量。M 车和 T 车制动闸片初始厚度为17 mm(包括闸片托)[1],制动夹钳装置主要参数见表 1。

2 制动闸片磨耗测量

选取 T 车(编号为 1 车)轮盘、轴盘各一副制动夹钳,选取 M 车(编号为 2 车)轮盘一副制动夹钳作为研究对象。每副制动夹钳上面选取 9 个闸片,测量时取 9个闸片平均磨耗量作为单个制动夹钳的平均磨耗量。采用游标卡尺测量闸片磨耗量,如图 1 所示。

表1 制动夹钳装置主要参数

图1 闸片磨耗测量点示意图

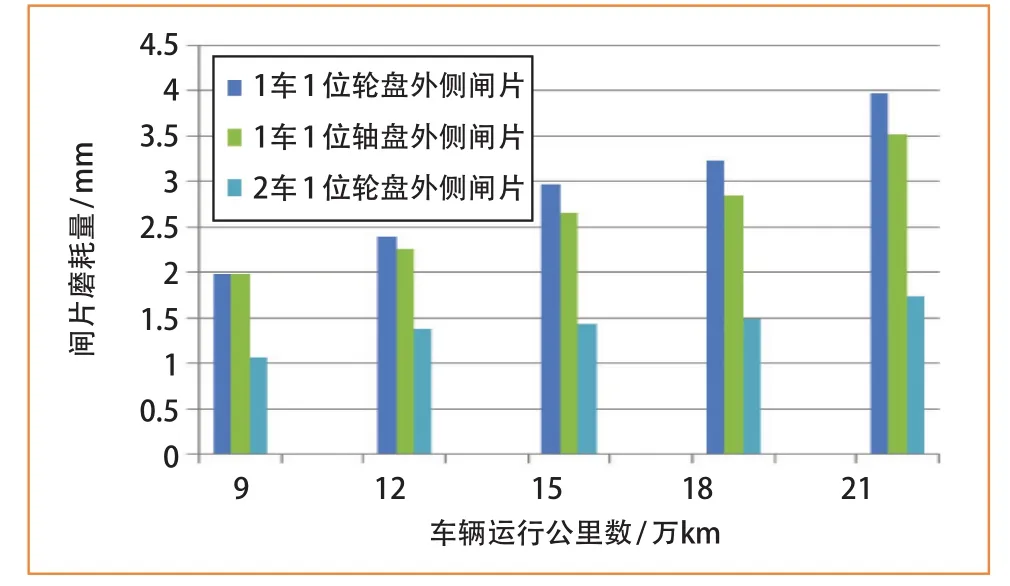

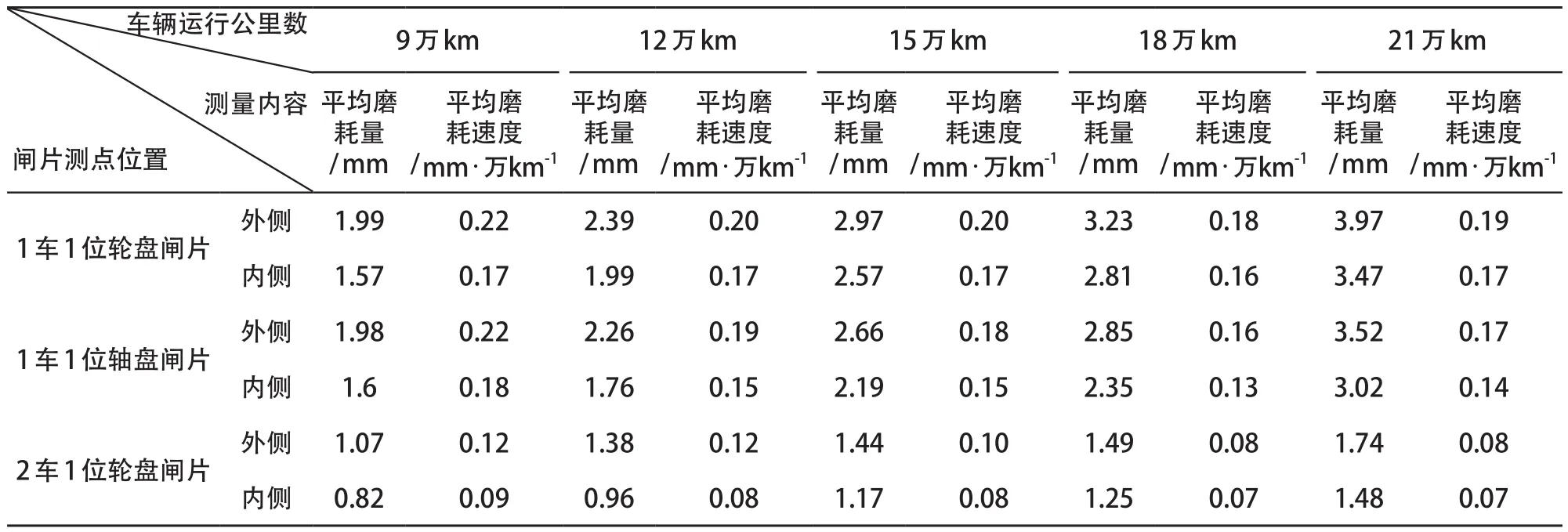

该列车最高速度 300 km/h,采取每隔一段里程测量制动闸片磨耗量的方式,其数值为实际测量闸片厚度与原始厚度(原始厚度包括闸片托为 17 mm)之差,共计测量 5 次。制动夹钳内侧、外侧闸片磨耗量如图 2、图 3 所示,制动夹钳闸片磨耗测量结果见表 2。根据测量结果得出以下结论。

(1)动车组制动夹钳闸片磨耗随里程增加而增大。

(2)在相同里程下,同一列动车闸片磨耗量大于拖车。在动车组运行至 21 万km时,1 车 1 位轮盘外侧闸片磨耗量是 2 车 1 位轮盘外侧闸片磨耗量的 2.28 倍,闸片平均磨耗速度相差 2.375 倍。取闸片前 5 次平均磨耗速度均值,1 车 1 位轮盘外侧闸片磨耗速度为 0.198 mm/万km。按照 CRH2 型动车组检修使用标准(包括闸片托在内不低于 7 mm),1 车 1 位轮盘外侧闸片理论计算使用极限为 50.5 万km(实际使用至 48 万km 更换),1 车 1 位轴盘外侧闸片理论计算使用极限为 54.35 万km(实际使用至 52万km 更换),而同等状况下 2 车 1 位轮盘外侧闸片理论计算使用极限为 119 万km,可见拖车闸片磨耗比动车严重(图 4)。

(3)无论拖车还是动车,同一副制动夹钳外侧闸片平均磨耗量均大于内侧。1 车 1 位轮盘外侧闸片平均磨耗量(5 次测量平均值)比内侧高出 15%,而 2 车 1 位轮盘外侧闸片平均磨耗量比内侧高出 21%,即同一副制动夹钳闸片存在偏磨现象。

图2 制动夹钳内侧闸片磨耗示意图

图3 制动夹钳外侧闸片磨耗示意图

表2 制动夹钳闸片磨耗测量数据

图4 同里程下 1 车 1 位轮盘外侧闸片和 2 车 1 位轮盘外侧闸片磨耗对比图

3 闸片磨耗原因分析

拖车闸片磨损过快、同一副制动夹钳闸片偏磨等问题不但降低其使用寿命,还加大了动车组检修维护成本。现从 CRH2 型动车组制动夹钳单元结构及其工作原理入手,进行磨耗原因分析。

3.1 制动夹钳单元结构

CRH2 型动车组制动夹钳结构如图 5 所示,主要由壳体、膜板风缸、安装座、进气口、自动间隙调整结构、夹钳臂、闸片托、闸片等组成,闸片和闸片托之间采用卡簧将两部件紧固在一起。动车组在制动时,来自中继阀的压缩空气通过进气口进入膜板风缸,空气压力作用在活塞面上,转化为活塞推力将制动缸丝杠推出,从而推动制动杠杆产生制动作用,将活塞力进行一定倍率的放大,转化成制动夹钳单元的闸片压力施加到制动盘上,完成制动动作。

图5 CRH2 型动车组制动夹钳结构示意图

需要说明的是,该制动夹钳开始制动时,压缩空气首先推动外侧闸片贴紧制动盘,然后内侧闸片在夹紧力的反作用下才进行夹紧动作,即制动时制动夹钳的外侧闸片为主动侧首先与制动盘接触,稍后内侧闸片才与制动盘接触,动作顺序的不同必然引起磨耗量不同。

3.2 制动夹钳工作原理

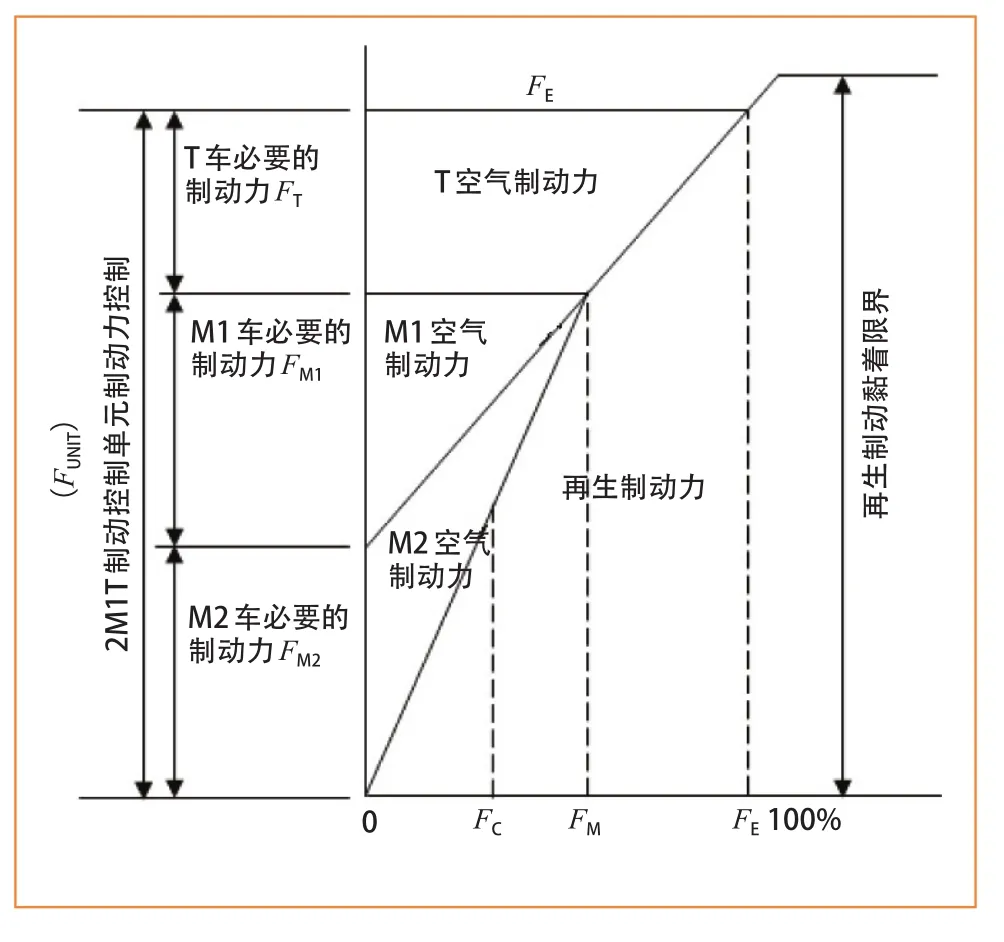

CRH2 型动车组制动系统采用电制动和空气制动联合的方式,制动单元采用 2M1T(2 个动车 1 个拖车为1 个制动单元组)或单独 M 车(1 个动车为 1 个制动单元组)的制动编组型式。其中,对 T 车使用全机械制动方式,T 车所需制动力的部分或者全部以 M 车的再生制动力(此时牵引电动机转变为发电机模式,将电能反馈给电网或消耗在制动电阻上)来负担,负担不了的部分由空气制动来补足。再生制动和空气制动的切换根据电空协调控制(图 6),但速度低于 6 km/h 时,制动方式由电制动逐步转换为空气制动[2]。

3.3 制动系统工作原理

当自动列车防护系统发出制动指令或司机施加制动时,制动控制装置根据空气弹簧载荷、运行速度等算出必要的制动力并进行分配。制动力首先由再生制动负担,再生制动不足时,由制动夹钳施加空气制动来弥补,而 2M1T 中空气制动首先由拖车承担不足部分,拖车空气制动不足时再由动车空气制动承担[3],其制动力分配原理如图 7 所示。当动车组制动时需要的制动力为FE,如果产生的再生制动力在FM与FE之间时,不足的制动力完全由拖车提供空气制动;当再生制动力处于 0 到FM之间时,所需制动力首先由拖车提供,不足部分由动车分担。因此从制动原理来看,当再生制动力不足时,首先由拖车承担部分或者全部制动力,故无法避免拖车闸片磨损大于动车,但可以采取适当措施减轻闸片磨损。

4 降低闸片磨耗建议

由于列车施加空气制动时优先让拖车负担,为了减少拖车闸片磨损,减轻同一副制动夹钳闸片偏磨现象,现从以下几个方面提出改进建议。

4.1 提高再生制动力(电制动力)

由于列车制动时先进行再生制动,当再生制动不足时首先由拖车空气制动来弥补。因此,可以考虑提高牵引电机及逆变装置的再生制动能力,降低拖车空气制动力,从而降低拖车闸片磨耗。牵引电机选型时,不仅要关注牵引时的最大功率,更要关注制动时的最大功率,同时还要保证牵引逆变装置能将如此大的再生能量转化为电能并反馈回电网。另外,制动控制装置计算制动力时还要参考车辆所受载荷,如能保证车辆安全运行,适当降低车辆自身重量,进行轻量化设计,那么动车组制动时施加制动力也会减少,进而降低闸片磨损,节约成本。

图6 电空制动转换示意图

图7 2M1T 制动单元制动力分配原理

4.2 合理设计电空转换点速度

由图 6 可以看出,在速度低于 6 km/h 时电制动力逐渐由空气制动替代,若合理匹配电空速度转换点,延长电制动作用时间,降低空气制动作用时间,也可以减少闸片磨损,因此可以考虑从动车组电空转换单元控制设计角度进行合理匹配。

4.3 改变制动夹钳制动方式

由于制动夹钳制动时首先推动外侧闸片贴紧制动盘,造成外侧闸片磨耗比内侧多,因此可以考虑改变制动夹钳制动方式,改为两侧闸片同时贴紧制动盘进行制动,减轻同一副制动闸片偏磨现象,提高闸片使用寿命。另外,从设计角度在闸片托与吊销间设计限位,抑制闸片托与吊销的相对转动,也可以减轻闸片偏磨 。

4.4 加强制动系统检修和司机操作习惯

若制动指令信号存在传输不良现象,则拖车接收不到延迟控制命令就会进行纯空气制动,此时闸片磨损急剧加大。因此,制动系统要加强日常检查和维护,在保证安全制动距离范围内,司机尽量不要采用高一级别的制动和紧急制动等,以降低闸片磨损。

4.5 合理选择制动计算摩擦系数

CRH2 型动车组制动系统采用减速度控制模式,在制动过程中,制动控制单元根据制动级位、载荷状态和当前速度,计算制动缸压力。动车组按照设置的制动减速度进行减速制动,根据不同车速选择合理的制动计算摩擦系数。动车组实施制动时,实际制动减速度应与设计制动减速度基本一致。文献[4]、[5]进行了理论研究和摩擦系数试验优化,可以充分利用盘片的实际摩擦性能,有效降低闸片磨耗。

建议采用新材料提高工艺水平,设计出抗磨性较好的闸片,提高闸片使用寿命。文献[6]、[7]等已做相关研究,本文不再叙述。另外,除了车辆本身要求外,接触网设计、车辆运行图编制等因素也对闸片磨耗有影响。文献[8]中就提出:①在编制运行图时合理制订运行标尺,适当增加起停附加时间;②在接触网设计中,靠近车站两端尽量不设分相区,使动车组进站减速时可最大程度利用再生制动。

5 结束语

随着动车组运营里程增加,拖车闸片出现比动车闸片磨损更严重的现象,造成拖车闸片使用寿命缩短,列车运行经济成本增加。本文选取某列速度为 300 km/h的 CRH2 型动车组作为研究对象,每隔一定里程测量同一制动单元内动车和拖车的指定位置制动闸片磨耗量,分析其磨耗规律,最后指出列车本身制动方式是造成拖车闸片偏磨的主要原因,建议采取两侧同时夹紧制动盘的策略,同时加强新材料的研制,建立必要的维护监管机制,加大检修力度,及早发现和消除故障隐患,提高闸片使用寿命。