碳纳米管纤维的连续制备及高性能化

2022-10-20吴昆杰张永毅勇振中李清文

吴昆杰,张永毅,3,*,勇振中,*,李清文

1中国科学院苏州纳米技术与纳米仿生研究所,先进材料部,江苏 苏州 215123

2中国科学院苏州纳米技术与纳米仿生研究所南昌研究院,纳米材料部,南昌 330200

3中国科学技术大学纳米技术与纳米仿生学院,合肥 230026

1 引言

高性能纤维材料是国防建设和国民经济发展的关键材料。与传统金属与合金材料相比,高性能纤维增强复合材料具有更高的比强度和比模量,在航空航天、风力发电叶片、新能源汽车、高铁列车以及体育用品等领域具有广泛的应用。同时,随着智能穿戴行业的快速发展,传统纤维材料很难满足柔性纤维状可编织电学器件的应用需要,迫切需要新型多功能纤维材料的支撑。轻质、高强、高导电性能是纤维材料的关键性能指标和应用发展中亟需解决的核心技术问题,受到科研人员和产业界的广泛关注。纤维材料研究已经成为目前国家重点支持的高新技术研究领域,大力发展纤维关键材料是关系国计民生的大事。

以碳纳米管为基础材料制备碳纳米管纤维是未来高性能纤维发展的重要方向。碳纳米管(Carbon nanotubes,CNTs)是由石墨片层卷曲而成的中空管状一维纳米材料,碳纳米管以其独特的一维纳米结构特征,具有优异的力学、电学和热学特性,并且兼具密度低、比表面积大和长径比高等优点,被誉为“终极纤维”1。碳纳米管综合了高分子纤维、碳纤维、金属纤维的优异性能,在微观尺度下,单根碳纳米管具有超高的力学强度和电导率,其拉伸强度可达100 GPa以上2,3,电导率可以达到108S·m-14,并可呈现特有的弹道导电行为,具有比Cu高两个数量级的载流能力5-8。碳纳米管纤维是以纳米尺度的碳纳米管为组装单元构建而成的具有微米直径的宏观连续纤维材料,为新型高性能纤维的发展提供了思路。如何通过碳纳米管结构组装与界面调控,实现碳纳米管性能从纳米尺度到微米尺度的跨尺度性能传递,充分发挥单根碳纳米管的优异性能,是高性能碳纳米管纤维材料发展的关键科学技术问题9。

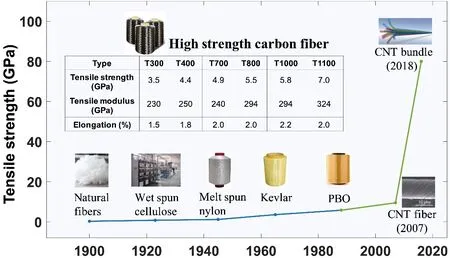

如图1所示,经过近二十多年的发展,碳纳米管纤维在可控制备与高性能化方面取得了突破性的研究进展。在碳纳米管纤维制备方面,研究人员先后开发出湿法纺丝技术、阵列纺丝技术以及浮动催化直接纺丝技术,实现了碳纳米管纤维的可控连续制备10-15。同时,美国Nanocomp公司与中国科学院苏州纳米技术与纳米仿生研究所李清文教授团队采用浮动催化直接纺丝技术先后实现了“千米级”连续碳纳米管纤维的批量化制备,为碳纳米管纤维的应用发展提供了支撑。在碳纳米管纤维性能优化方面,华东理工大学王健农团队16通过纤维致密化后处理技术使碳纳米管纤维力学拉伸强度提高到9.6 GPa,杨氏模量为130 GPa,断裂伸长率为8%。而美国Rice大学Pasquali课题组17通过湿法纺丝技术得到了电导率为10.9 MS·m-1的单壁碳纳米管纤维,其比电导率接近金属导体铜。需要指出的是,清华大学魏飞教授团队2制备出超长碳纳米管束材料,其力学拉伸强度高达80 GPa,为碳纳米管纤维材料的发展指明了方向。上述研究结果表明,碳纳米管纤维的力电性能已远超碳纤维、聚对苯撑苯并二噁唑(PBO)纤维、凯夫拉纤维等传统高性能纤维,有望发展成为新一代碳基高性能纤维材料,在结构功能一体化复合材料、能源器件、人工肌肉以及轻质导线等领域具有非常广泛的应用前景10,18-22。

图1 高性能纤维发展历程Fig. 1 The development history of high-performance fibers.

为使读者对碳纳米管纤维材料的研究进展及其未来发展方向有较全面的认识,本文将从以下几个方面进行介绍:首先,介绍碳纳米管纤维的不同制备方法、发展历程以及当前发展水平,重点介绍碳纳米管纤维材料发展过程中具有里程碑意义的突破性进展,并对不同制备方法之间的优缺点进行分析。其次,针对碳纳米管纤维的力学强度与电导率关键性能指标,综述碳纳米管纤维材料的高性能化方法。基于碳纳米管纤维工艺-结构-性能之间的关联规律,通过纤维制备与后处理增强对纤维进行组装结构调控,详细介绍碳纳米管纤维的力、电性能增强方法与增强机制。最后,对当前碳纳米管纤维材料的制备和高性能化技术进行了总结,基于传统高性能纤维材料规模化制备与应用发展规律,提出了碳纳米管纤维材料的发展思路与方向,并展望了未来碳纳米管纤维材料的应用领域。

2 碳纳米管纤维制备技术与发展历程

进入21世纪以来,研究人员开发出多种碳纳米管纤维制备技术,根据碳纳米管纤维制备工艺的不同,其制备方法主要包括碳纳米管纤维湿法纺丝技术、阵列纺丝技术以及浮动催化直接纺丝技术三种10,12-14,23。

2.1 碳纳米管纤维湿法纺丝

碳纳米管纤维湿法纺丝主要是以碳纳米管分散液作为纺丝原液,采用传统的溶液纺丝技术,将其注入适当的凝固浴中形成碳纳米管纤维。根据所用的碳纳米管分散液及凝固浴的不同,碳纳米管纤维湿法纺丝包括碳纳米管复合纤维湿法纺丝、纯碳纳米管纤维湿法纺丝两种12,24,25。采用合适的碳纳米管分散剂或者凝固浴溶液,可以制备不同组成的碳纳米管与功能高分子复合纤维。采用浓硫酸或者氯磺酸作为碳纳米管分散液,丙酮、水等溶剂作为凝固浴,可以制备纯碳纳米管纤维。碳纳米管纤维湿法纺丝技术大量借鉴了较为成熟的化学纤维湿法纺丝技术,在后期纤维的规模化制备与产业化应用中具有独特的优势。

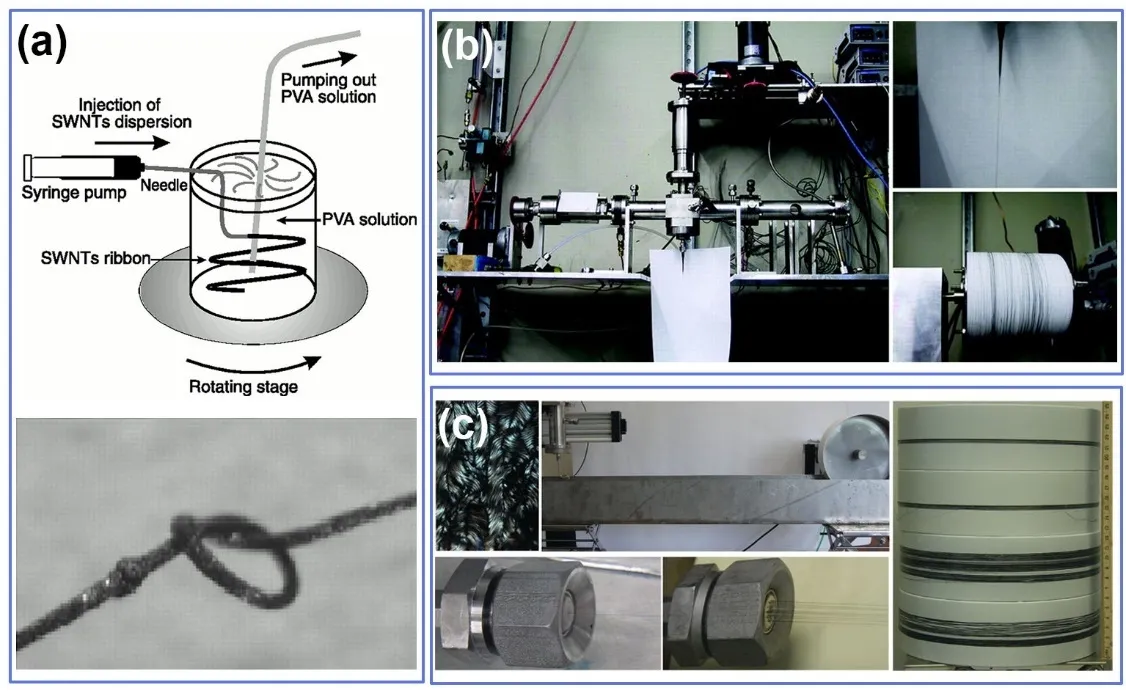

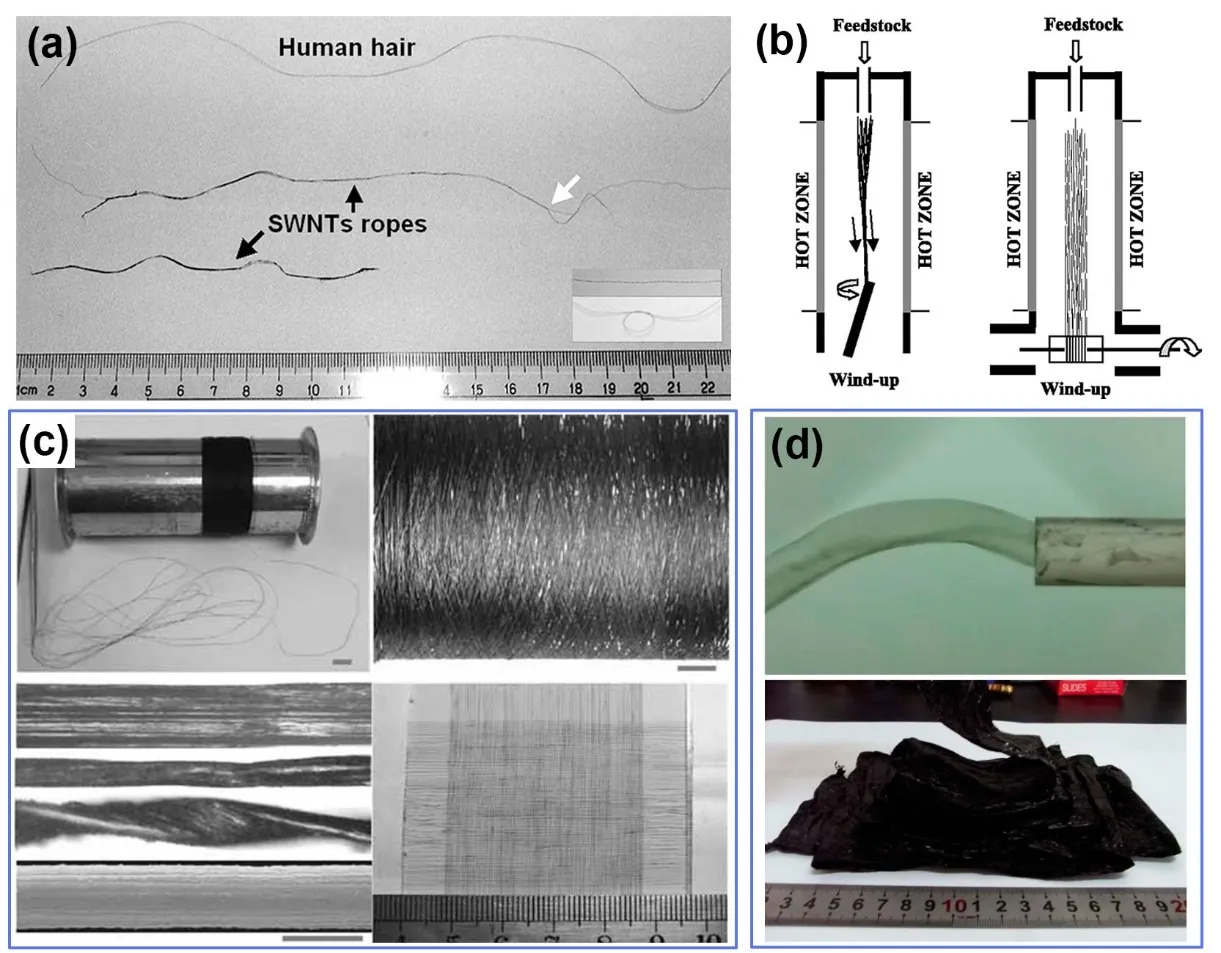

在碳纳米管纤维湿法纺丝研究方面,2000年Vigolo等12首次报道了碳纳米管纤维的制备。如图2a所示,他们将单壁碳纳米管(SWCNTs)分散在表面活性剂(十二烷基硫酸钠,SDS)的水溶液中,然后将单壁碳纳米管分散液注入装有聚乙烯醇(PVA)溶液的旋转容器中,凝固后形成碳纳米管/PVA复合纤维。在此基础上,Meng等26通过控制热处理及拉伸条件,实现了PVA在碳纳米管表面的结晶,所得的复合纤维拉伸强度、模量和韧性分别达到4.9 GPa、128 GPa和202 J·g-1。为了制备不含聚合物杂质的纯碳纳米管纤维,2004年美国Rice大学的Ericson等24采用发烟硫酸为分散剂制备碳纳米管纺丝液,以水为凝固浴,制备出连续的纯碳纳米管纤维,该纤维的力学拉伸强度、杨氏模量分别为116 MPa和120 GPa,如图2b所示。此外,鉴于碳纳米管与棒状刚性高分子链具有很高的结构相似性,可以借鉴工业领域制备高性能纤维(如聚对苯二甲酰对苯二胺PPTA、PBO等)常用的液晶纺丝方法进行高强度碳纳米管纤维的制备。液晶纺丝的特点是纺丝溶液为液晶态,有利于获得高取向度的碳纳米管纤维,从而大大提高纤维的力学、电学特性。基于此,如图2c所示,2013年美国Rice大学的Behabtu等25将长度为5 μm的高纯SWCNTs溶于氯磺酸制备出碳纳米管液晶纺丝液,将纺丝液经由喷丝板喷入凝固浴(丙酮或水)中,可获得连续的碳纳米管纤维,该纤维直径为9.0 μm左右,密度为1.3 g·cm-3,力学拉伸强度可达1.3 GPa,模量可达200 GPa,平均断裂伸长率为1.4%,电导率可达2.9 MS·m-1。为进一步提高湿法纺丝碳纳米管纤维的性能,2020年该团队将大长径比的高纯单壁碳纳米管溶于氯磺酸制备液晶纺丝液,实现了碳纳米管纤维力学和导电性能的提升,纤维力学性能可达4.2 GPa,电导率可达10.9 MS·m-1,其比电导率与金属铜相当17。

图2 碳纳米管纤维湿法纺丝技术Fig. 2 Wet spinning of CNT fibers.

2.2 碳纳米管纤维阵列纺丝

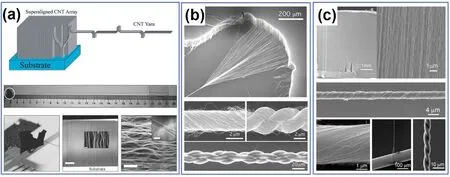

碳纳米管纤维阵列纺丝法是以硅片、石英片、不锈钢片等为基底,在其表面生长可纺丝碳纳米管阵列,通过干法直接纺丝技术获得连续碳纳米管纤维。可纺丝碳纳米管阵列是一种特殊形式的碳纳米管垂直阵列材料,如图3a所示,该阵列在干法纺丝过程中碳纳米管首尾相接形成连续的碳纳米管纤维13。可纺丝阵列的生长机理与一般碳纳米管垂直阵列相似,但可纺丝阵列的生长窗口较窄,阵列内部碳纳米管密度、高度、取向性存在一个合适的区间,超顺排碳纳米管阵列是一种典型的可纺丝碳纳米管阵列结构27-29。在干法直接纺丝过程中,可以采用加捻、溶剂致密、高分子复合等方法对碳纳米管纤维的组装结构和管间界面特性进行调控,提高碳纳米管纤维性能30,31。不同于其他碳纳米管纤维制备方法,阵列纺丝法由于催化剂颗粒几乎都残留在生长基底上,制得的碳纳米管纤维具有纯度高、取向性好、密度低的优点,但也存在纤维制备成本高,规模化制备能力相对较差的缺点。

图3 碳纳米管纤维阵列纺丝技术Fig. 3 Dry spinning of CNT fibers from CNT forests.

在碳纳米管纤维阵列纺丝研究方面,2002年清华大学姜开利、范守善等13在研究碳纳米管生长动力学时首次从100 μm高度的垂直碳纳米管阵列中抽出了连续的碳纳米管纤维,如图3a所示,开辟了阵列纺丝碳纳米管纤维的研究领域。如图3b所示,2004年美国德克萨斯大学Baughman研究组32在碳纳米管阵列纺丝过程中引入捻度,制成多股稳定加捻的碳纳米管纤维,纤维力学拉伸强度大于460 MPa。为进一步提高碳纳米管纤维的力学性能,如图3c所示,2006年李清文等33,34在美国Los Alamos国家实验室工作期间制备出了高度为1.5 mm的超长可纺丝碳纳米管阵列,通过阵列纺丝技术制备的碳纳米管纤维最高力学拉伸强度可达3.3 GPa。此后,清华大学、中国科学院苏州纳米技术与纳米仿生研究所、复旦大学、美国德克萨斯大学、北卡罗莱纳州立大学、日本静冈大学等机构的研究人员也相继加入到该领域,开展了大量的研究工作,包括可纺丝碳纳米管阵列的可控制备、碳纳米管纤维性能优化以及碳纳米管纤维应用等27,35-38。2010年中国科学院苏州纳米技术与纳米仿生研究所李清文团队39研究发现了碳纳米管纤维不同于传统纱线的双峰结构,当纤维的表面捻角在20°左右时力学强度最高,其最高力学强度大于1 GPa。在此基础上,该团队进一步发展了碳纳米管纤维复合增强技术,采用双马来酰亚胺(BMI)树脂对碳纳米管纤维进行复合增强,纤维拉伸断裂强度提高到了2.38 GPa40。

2.3 碳纳米管纤维浮动催化CVD直接纺丝

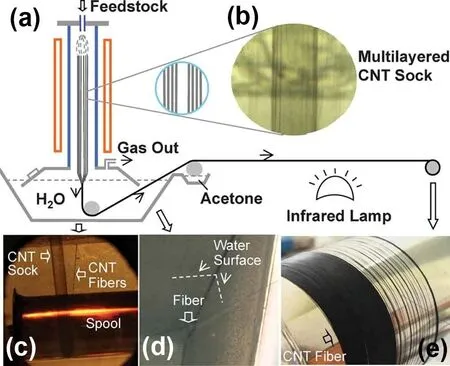

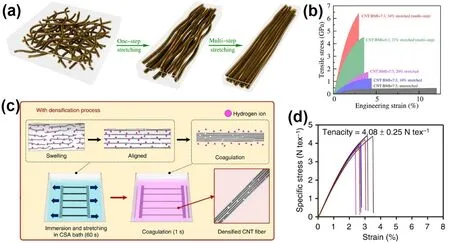

碳纳米管纤维浮动催化CVD(FCCVD)直接纺丝是一种气相环境下一步制备碳纳米管纤维的方法14,41,42。如图4a所示,该方法通常采用乙醇/二茂铁/噻吩溶液作为液态碳源,在载气作用下以一定的注射速率通入高温反应炉中,液态碳源溶液在高温反应炉内气化,并依次经过催化剂热解成核、生长促进剂裂解、碳源热解、碳纳米管成核以及碳纳米管生长与网络化等过程,最终得到长筒袜状碳纳米管纤维前驱体结构(图4b)。将此碳纳米管纤维前驱体通过水等液体,由于液体的毛细致密化作用实现快速收缩纤维化,得到连续碳纳米管纤维或窄带(图4c-e)41。之后通过缠绕收集装置进行收集,得到碳纳米管纤维材料。浮动碳纳米管纤维具有性能高、成本低、易于规模化制备等优点,是当前最具产业化应用前景的碳纳米管纤维制备技术43。

图4 碳纳米管纤维浮动催化CVD直接纺丝工艺Fig. 4 Floating catalyst CVD direct spinning of CNT fibers.

在碳纳米管纤维浮动催化直接纺丝研究方面,自1998年沈阳金属所成会明团队44首次发明浮动催化法生长碳纳米管技术以来,浮动碳纳米管纤维的研究相继取得了突破性的进展。如图5a,b所示,清华大学朱宏伟等45和剑桥大学李亚利等14先后于2002年和2004年实现了浮动碳纳米管长丝和连续纤维的制备,为后续碳纳米管纤维的连续制备与应用奠定了基础。如图5c所示,2010年天津大学李亚利团队41,46发展出了水封制备技术,将碳纳米管气凝胶前驱体过水封时浸润收缩成纤维,再进行连续收集,极大提升了浮动催化制备技术的安全系数及规模化制备能力。在浮动碳纳米管纤维性能研究方面,2014年华东理工大学王健农团队47采用辊压致密的方法,实现碳纳米管纤维的连续增强,纤维力学拉伸强度达到5.53 GPa,电导率达到2.24 × 106S·m-1,断裂伸长率为8%-13%。进一步地,2015年该团队对碳纳米管纤维取向、密度进行进一步调控,纤维力学强度达到9.6 GPa,显示出非常优异的力学性能与应用前景(图5d)16。在浮动碳纳米管纤维规模化制备方面,中国科学院苏州纳米技术与纳米仿生研究所李清文团队48在制备装备自主研发的基础上,开发了千米级连续碳纳米管纤维规模化制备技术,纤维原丝力学拉伸强度达到3.1 N·tex-1。

图5 浮动催化直接纺丝法制备碳纳米管纤维Fig. 5 The typical works of CNT fibers by FCCVD direct spinning process.

综上可见,自2000年以来,碳纳米管纤维在制备方法建立、工艺优化、制备装置改进、性能提升等方面均取得了突破性的研究进展49-51。在力学性能方面,浮动碳纳米管纤维在保持较高韧性的同时其力学拉伸强度达到了9.6 GPa16。在导电性能方面,湿法纺丝碳纳米管纤维电导率达到了10.9 MS·m-1,比电导率与金属铜相当17。在规模化制备方面,浮动碳纳米管纤维达到了千米级连续制备能力43。但是,不同碳纳米管纤维制备方法之间存在明显的优缺点:(1)碳纳米管纤维湿法纺丝技术借鉴传统高性能纤维纺丝技术,最容易实现规模化制备。湿法纺丝碳纳米管纤维采用单壁碳纳米管为原料,在导电性方面优势明显,已经具备了与铜相当的比电导率。然而,要进一步提高碳纳米管纤维性能,需要采用更大长径比的单壁碳纳米管原材料,但随着碳管长径比的增大,其均匀分散的难度增大。因此,大长径比高质量单壁碳纳米管原材料的制备及其均匀分散问题,是湿法纺丝碳纳米管纤维技术发展过程中的难点。(2)阵列纺丝碳纳米管纤维具有纯度高、碳管结构可控性好等优点,但是制备方法决定该碳纳米管纤维密度较疏松,因此纤维力学拉伸强度不高。同时,阵列纺丝碳纳米管纤维具有制备效率低、成本高的缺点,很难满足规模化应用的需求。(3)碳纳米管纤维浮动催化直接纺丝技术工艺方法简单,制备成本较低,易于实现一定规模的批量化制备。同时,纤维中碳管自身结构以及碳管微观组装结构可控性好,因此纤维力学强度最高。目前,该技术尚未达到规模化应用的水平,未来要实现浮动碳纳米管纤维的产业化应用,纤维性能以及规模化制备能力的进一步提升是关键。

3 碳纳米管纤维力学性能增强

碳纳米管纤维可以看作是由纳米尺度的碳纳米管,到亚微米尺度的管束,再到宏观纤维逐级组装而成的多级结构。大量的理论模拟与实验测量结果均显示,单根碳纳米管具有极其优越的力、电、热性能2,4,6,52-54。而如何将单根碳纳米管的优异性能跨尺度传递至宏观纤维是实现碳纳米管纤维高性能化的关键。Vilatela等55根据碳纳米管纤维的组装结构特性提出了计算碳纳米管纤维强度的一种简化模型,如图6所示,该模型显示,碳纳米管纤维的强度取决于纤维内碳纳米管间的有效相互作用面积与相互作用强度。根据图中的模型,碳纳米管纤维比强度(σ’)可用以下公式描述。

图6 碳纳米管纤维组装结构与拉伸断裂简化模型55Fig. 6 Simplified models of the assembly structure of CNT fibers and their tensile fracture 55.

式中,Ω1表示纤维中碳纳米管基元最外层石墨碳层占所有石墨碳层的比例,例如,单壁碳纳米管时Ω1为1,双壁碳纳米管时为0.5,多壁碳纳米管时小于0.5。Ω2表示碳纳米管最外层石墨碳层中实际与邻近碳纳米管发生接触的有效面积所占据的比例。τF表示界面剪切强度,代表着管间摩擦系数的大小。L表示碳纳米管基元的平均有效长度。根据这一模型及大量的碳纳米管纤维力学/电学研究,研究人员普遍认为碳纳米管纤维中碳纳米管结构(原子结构)及管间组装结构对纤维力学与电学性能有着关键性的影响50,56。

对于组成纤维的碳纳米管,其壁数、直径、长度是影响纤维性能的主要结构参数(也被称为内在结构因素),较少的壁数、较小的管径、较大的长度均可有效增大管间接触面积,从而提升纤维性能9,50,57。这种碳纳米管内的原子排列结构主要可通过碳纳米管催化生长过程的控制进行调控,特别是催化剂设计及生长条件等因素对其影响尤为显著58-61。而对于纤维中碳纳米管组装结构(也被称为外在结构因素),碳纳米管取向度与排列致密度(纤维密度)决定了管间接触面积,进而对纤维性能产生极大影响50。针对碳纳米管组装结构,一方面,可以通过纤维制备条件的控制,促使碳纳米管沿着纤维轴向排列,或者形成致密堆积62-64,另一方面,还可以通过后处理工艺,进一步提升碳纳米管取向度及堆积致密度,从而在增大管间接触面积的同时减小管间间距,获得有利于载荷传递及载流子传输的组装结构65,66。

3.1 纤维中碳纳米管基元的结构调控及纤维力学增强

根据Windle课题组的力学模型(图6及公式1),组成纤维的碳纳米管基元具有较少的壁数、较小的管径、较大的长度时纤维的力学性能较高55。在其他条件相同时,更少的壁数意味着相同质量的碳纳米管中有更多的石墨碳原子层可参与界面载荷传递,Motta等67通过控制浮动催化CVD直接纺丝过程中催化剂含量,实现了对碳纳米管壁数的调控,并且发现,随着催化剂含量的降低(在可纺丝范围内),获得的纤维中单壁与双壁碳纳米管的含量随之升高,而纤维具有更高的力学性能(图7a)。通过改变阵列生长条件与碳源种类制备不同结构的碳纳米管可纺丝阵列,Jia等58发现双壁与三壁碳纳米管阵列纺丝制备的碳纳米管纤维强度较~6壁及~15壁碳纳米管阵列所制备纤维分别高32%和221%,同样验证了少壁碳纳米管对纤维强度的重要影响。同时,与碳纳米管壁数相对应的,他们也发现了随着碳纳米管直径的减小,所获得的纤维强度提升。

图7 碳纳米管结构对纤维力学性能影响Fig. 7 Effects of the CNT structure on the mechanical performance of CNT fibers.

然而由于碳纳米管结构的特殊性(中空薄壁管状结构),使得碳纳米管管壁具有可变形特性,管径对纤维性能的影响并非完全遵循上述规律,当少壁碳纳米管的管径大于5 nm时,碳纳米管截面形状不再保持圆形,而是会出现“塌陷”从而呈现扁平状68,研究人员形象地称之为“狗骨头”状碳纳米管,此时扁平的碳纳米管间可以形成紧密堆积排列结构,极大地增加管间接触面积(图7b)69。而直径更小的碳纳米管则没有这种塌陷效果。理论模拟表明,这种塌陷结构也可以通过对碳纳米管加压的方式实现70,71。Zhao等39通过对碳纳米管纤维进行加捻,人为地在纤维内部引入径向压力,观察到当纤维捻角达到一定值后,纤维内碳纳米管会出现塌陷,从而在碳纳米管纤维的强度与捻度的关系曲线中出现对应的峰值。

当组成纤维的碳纳米管基元长度增大时,邻近碳纳米管间的接触面积也会随之增大,从而使得管间载荷传递效率提升,纤维力学性能得到增强。对此,在不同方法制备的碳纳米管纤维中,研究人员广泛地进行了碳纳米管长度对纤维强度影响的研究72-74。在液相纺丝中,由于碳纳米管的低表面能特性,用于纺丝的均匀分散液较难形成且所含碳纳米管长度通常较小,一般仅有几个微米。Taylor等17采用氯磺酸作为溶剂,通过质子化过程使碳纳米管自行溶解,形成高浓度的碳纳米管液晶相分散液,所溶解的高结晶度碳纳米管长度可达到12 μm,通过液相纺丝所制备的碳纳米管纤维强度达到4.2 GPa,远高于之前采用5 μm长度碳纳米管所制备的纤维(~1 GPa)25。采用相同的液晶纺丝方法,Tsentalovich等72对比了19种不同供应商提供的碳纳米管材料所制备纤维的性能,发现碳纳米管的长径比是决定纤维性能的关键因素,纤维强度及导电性随着碳纳米管长径比的增加呈现近似线性递增的规律,见图7c。对于阵列纺丝制备碳纳米管纤维中的碳纳米管长度,可以较容易地通过调控生长时间等参数对阵列高度进行调控75。Zhang等74研究了不同阵列高度对纺丝得到的碳纳米管纤维强度的影响,结果表明随着阵列高度从300 μm增加到650 μm,纤维强度从0.32 GPa提升至0.85 GPa。当他们将阵列高度进一步增加到1 mm,纺丝得到的碳纳米管纤维最高强度达到3.3 GPa33。这一结论也被其他研究人员所验证73。在浮动催化CVD直接纺丝制备的碳纳米管纤维中,由于纤维中的高度缠结结构,使碳纳米管长度表征较为困难。Koziol等63通过对比不同拉伸测试样品长度对力学性能的影响(图7d),从侧面验证了浮动催化纤维中碳纳米管长度对纤维力学性能所起到的关键作用。最近我们通过调控碳纳米管浮动催化生长时间,实现了对碳纳米管长度的有效控制,并研究了其对纤维力学性能的影响,结果表明在确保纤维取向度一致的条件下,纤维力学强度随碳纳米管长度减小而下降48。

3.2 碳纳米管取向性提升及纤维力学增强

对于传统天然纤维及后来的化学纤维,构成纤维的原丝基元沿纤维轴向的高度取向性均是其具有高力学性能的关键。同样地,对于碳纳米管纤维,其微观组成单元(碳纳米管及其管束)沿纤维轴向的取向性也是决定纤维力学与电学性能的关键影响因素。鉴于碳纳米管纤维与链状高分子纤维的结构相似性(可将碳纳米管视为一种特殊的线形高分子链)76,受数十年来高性能高分子纤维合成与加工工艺进步的启发,许多高性能纤维加工与后处理工艺被应用于高性能碳纳米管纤维的制备与取向后处理增强过程,如液晶纺丝、牵伸处理、微梳取向等25,77,78。

液晶纺丝被广泛应用于刚性高分子链高性能纤维的加工制备,如芳纶纤维、PBO纤维等。在液晶纺丝过程中,高浓度的纺丝液中存在着大量由刚性高分子链聚集形成的晶畴,晶畴中刚性高分子链高度取向,为后面进行液相纺丝制备高取向性纤维提供了条件。基于液晶纺丝概念,Rice大学Pasquali课题组17,24,25,72,79,80开展了大量的液晶纺丝制备高取向度、高性能碳纳米管纤维的工作。在液晶纺丝过程中,通过纺丝液中碳纳米管在晶畴中的自发取向、纺丝液经过喷丝口时的剪切取向及纤维收卷速度与喷丝速度差导致的牵伸取向,使制备得到的碳纳米管纤维具有极高的取向度,其纤维力学性能达到1 GPa25。结合更大长度的碳纳米管,他们将液晶纺丝碳纳米管纤维强度提升至4.2 GPa17。总体而言,碳纳米管阵列的垂直生长特性决定了阵列纺丝获得的纤维具有较为优越的取向性,Zheng等81通过在化学气相沉积生长碳纳米管阵列过程中,加入少量的辅助气体(O2或H2),实现对阵列形貌的调控,从而研究碳纳米管阵列形貌(碳纳米管取直程度)对纤维力学性能的影响,在反应气氛中加入2%的H2可极大提升阵列中碳纳米管的取直程度,纺丝制备的纤维强度达到1.3 GPa,远高于O2辅助生长获得的纤维(0.29 GPa)。在浮动催化CVD直接纺丝制备碳纳米管纤维过程中,Aleman等62通过降低气凝胶中碳纳米管含量,同时采用较高的收集速率(> 50 m·min-1),使碳纳米管在组装成纤维过程中得到充分拉伸,极大提高了纤维中碳纳米管的取向性,所制备的纤维比强度达到1 N·tex-1。在高收集速率下碳纳米管取向基础上,Windle课题组63结合碳纳米管结构、致密化程度及力学测试条件的优化,获得了比强度最高达到9 N·tex-1的纤维。

牵伸后处理是高性能纤维领域提高原丝基元取向性的常用手段,如超高分子量聚乙烯纤维的工业生产中,就通常采用凝胶纺丝-超倍牵伸的方法获得高度伸直且取向的聚乙烯分子链结构,从而获得高强度纤维。由于碳纳米管的高长径比特性,一般在纯碳纳米管纤维中,碳纳米管间相互缠结组成网络结构,导致其可承受的牵伸率较小,因而难以直接对其进行牵伸取向,而是需要先对碳纳米管纤维进行“塑化”,降低管间缠结与相互作用后再进行牵伸取向。通常,可采用与小分子树脂单体复合、与柔性链高分子复合、对碳纳米管纤维进行溶剂化等方法减小管间作用25,77,82-85。Han等86通过将碳纳米管膜浸泡双马树脂单体溶液,获得了分散性良好的复合膜,在复合膜中树脂单体起到了润滑剂的作用,使碳纳米管网络结构可进行多步大比例牵伸,经多级牵伸及后续树脂固化热处理,复合材料的强度达到了6.94 GPa,远高于当前的碳纤维复合材料,见图8a,b。湿法纺丝获得的纤维中所含的PVA等聚合物材料也可在牵伸过程中起到润滑剂的作用,Vigolo等66基于湿法纺丝制备的碳纳米管/PVA复合纤维,采用合适溶剂对纤维中的PVA进行溶胀后对纤维进行牵伸后处理,纤维强度提升了近1倍,而模量提升了4倍。接着,Miaudet等87将热牵伸处理应用于该碳纳米管/PVA复合纤维的取向增强,在获得碳纳米管取向的同时使PVA的结晶度也得到提升,使纤维强度达到1.8 GPa。通过选择合适的热塑性高分子及与碳纳米管纤维的复合方法,热牵伸工艺也被用于阵列纺丝及浮动催化CVD直接纺丝制备的碳纳米管纤维的取向后处理83,88。Liu等88最近报道了基于浮动催化CVD直接纺丝碳纳米管纤维进行热牵伸增强的工作,他们采用PVA溶液预渗透方式制备碳纳米管/PVA复合纤维,接着对复合纤维进行加热条件下的逐级牵伸处理,最终纤维强度提升至原始纤维的212%。

图8 碳纳米管纤维的牵伸取向后处理力学增强Fig. 8 Mechanical enhancement of CNT fibers by stretching treatment.

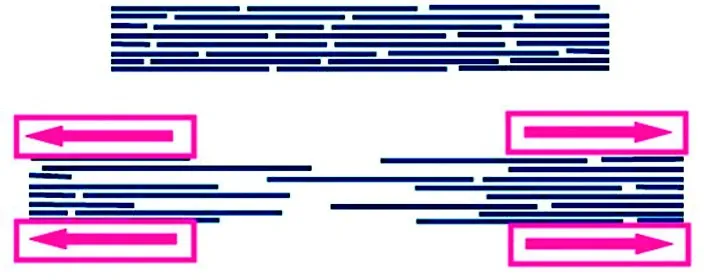

前述牵伸后处理工艺需要与树脂单体或高分子进行复合后才能获得比较理想的取向增强效果,而这些渗透进入碳纳米管网络的分子在后期较难去除,限制了碳纳米管纤维的应用范围。因此,发展小分子溶剂辅助碳纳米管纤维牵伸工艺得到研究人员的广泛重视90,91。受到液晶纺丝法中超强酸对碳纳米管具有较好的溶解性的启发,Lee等89开发了一种新型的氯磺酸辅助碳纳米管纤维牵伸取向工艺,见图8c。该方法中,碳纳米管纤维在氯磺酸的质子化作用下发生膨胀,使纤维中碳纳米管间范德华作用减弱,从而可使纤维实现较高的牵伸率。并且,氯磺酸在凝固收缩阶段很容易去除,总体处理时间小于1 min。经氯磺酸辅助牵伸增强后,碳纳米管纤维的比强度达到4.08 N·tex-1(图8d)。Oh等92对氯磺酸辅助牵伸后处理方法进行了进一步优化,通过浮动催化生长条件的控制,使碳纳米管纤维具有更高的Raman光谱IG/ID比及初始比强度,并对牵伸处理条件及热处理条件进行优化,最终获得了最高比强度达6.4 N·tex-1的碳纳米管纤维。

受纺织工业中精梳工艺的启发,利用阵列纺丝过程中出现的碳纳米管超薄膜中间态,Zhang等78,93开发了一种新型阵列碳纳米管纤维后处理取向工艺,称之为碳纳米管膜“微梳”(microcombing)工艺。在处理过程中使用手术刀片的刀刃(具有微米级的起伏结构)作为微梳处理的“梳齿”,其作用类似于精梳机中的梳针,当碳纳米管阵列中拉出的超薄膜经过微梳齿结构时,卷曲的碳纳米管会在微梳齿的作用下取直,从而提高薄膜中碳纳米管取向度,经微梳处理的碳纳米管薄膜的强度达到3.2 GPa,模量达到172 GPa78。

3.3 碳纳米管纤维致密化力学增强

根据纤维强度计算公式σ = F/A (F为断裂载荷,A为纤维截面积),要实现纤维增强,一是要提升纤维能承受的最大载荷,二是要尽量减小纤维横截面积。有鉴于此,对纤维进行致密化处理,一方面可以减小碳纳米管间间距,增加管间相互作用从而提升纤维内的载荷传递效率,另一方面可以有效减小纤维横截面积,实现纤维增强94,95。目前为止,研究人员设计并尝试了多种后处理工艺对碳纳米管纤维进行致密化处理,主要包括机械加压致密化、多级拉丝模致密化、加捻致密化、溶剂收缩致密化等,有效提高了碳纳米管纤维力学强度39,47,96-100。

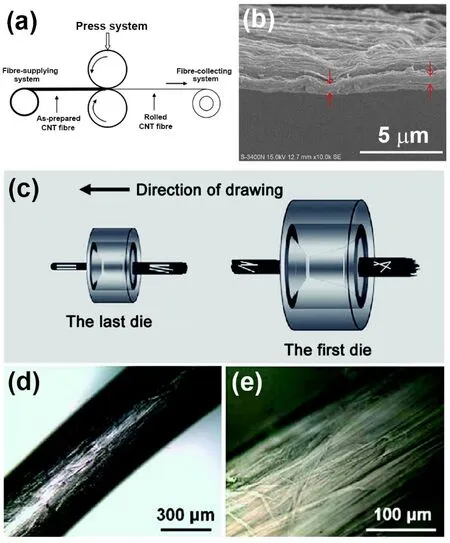

阵列纺丝及浮动催化CVD直接纺丝法制备的碳纳米管纤维中存在着较多的孔洞结构,可通过机械加压的方式加以去除。Wang等47采用辊压工艺对碳纳米管纤维进行机械加压致密化,辊压处理后纤维密度提高到1.3-1.8 g·cm-3,断裂载荷提升至处理前的1.2倍,同时纤维横截面积极大减小,辊压后碳纳米管纤维强度达到3.76-5.53 GPa,是未辊压纤维的12倍,见图9a,b。接着,他们通过改善薄膜中碳纳米管的取向度,并同样采用辊压致密化的方式提升薄膜密度(1.85 g·cm-3),得到了强度高达9.6 GPa的碳纳米管薄膜,为目前文献报道的碳纳米管聚集体(纤维和薄膜)最高强度16。Tran等101采用不锈钢刮刀的平整刃面对碳纳米管纤维进行加压刮抹(纤维被A4纸覆盖,从一头刮抹至另一头),实现纤维致密化,该纤维与环氧树脂复合后形成的复合材料强度达到5.2 GPa,提升了13.5倍。Liu等65通过两次牵伸与加压过程,使浮动催化CVD制备的碳纳米管薄膜的密度提升至0.98 g·cm-3,强度较原始薄膜增加221%。

图9 碳纳米管纤维的致密化处理力学增强Fig. 9 Mechanical enhancement of CNT fibers by densification treatment.

用于细金属丝及光纤加工的金刚石拉丝模也被研究人员用来进行碳纳米管纤维的径向收缩致密化96,98,102。Liu等98采用一系列不同孔径的拉丝模对碳纳米管纤维进行逐级的过模处理,处理后的纤维在XRD图像中显示出尖锐的(002)衍射峰,对应碳纳米管间距为0.339 nm,纤维密度达到1.09 g·cm-3,同时,在碳纳米管纤维经过拉丝模时,会受到拉丝模施加的切向作用而重新取向,从而获得高取向、高致密度的碳纳米管纤维,见图9c-e。Hou等102将拉丝模处理与机械加压处理相结合,对浮动催化CVD纺丝碳纳米管纤维进行增强,将生长的原纤维进行逐级拉丝模处理后,进行压强为1.0-4.0 GPa的加压处理,3.7 GPa加压处理后纤维密度提升至1.66 g·cm-3,强度达到0.96 GPa。

传统纤维加工过程中的加捻工艺也被广泛用于碳纳米管纤维的致密化处理31,39,99。在阵列纺丝过程中,由于其独特的成纤机制(先从阵列中拉出碳纳米管薄膜,再加捻形成纤维),加捻过程成为阵列纺丝制备碳纳米管纤维必不可少的步骤,对加捻过程的控制也极大影响着最终获得的纤维性能28,32,39。Liu等31研究了阵列纺丝碳纳米管纤维捻角对纤维力学性能的影响,通过控制加捻电机旋转速度与纤维收集速度之间的比值,获得不同的纤维捻角。结果表明,当捻角小于10°时,纤维截面呈现扁平状,而当捻角大于10°时,纤维截面呈现圆形,而随着捻角的进一步增大,纤维强度逐渐下降,同时断裂伸长率增加。结合加捻及溶剂致密化处理,纤维强度达到1 GPa。Shang等99结合加捻及机械加压处理,获得了强度达到3.3-3.7 GPa的窄带状碳纳米管纤维。Zhao等39在研究捻角对阵列纺丝纤维力学性能的影响时,在强度-捻度关系统计图中发现了独特的双峰现象,他们分析捻度较小时(15°-20°)对应的强度峰由加捻致密所致,而捻度较大时(~30°)出现的强度峰则是由纤维内的碳纳米管塌陷造成。

在干法纺丝制备的未致密碳纳米管纤维中存在大量微米尺度的孔洞,为溶剂进入这些孔洞进行毛细作用致密化提供了条件103。大量研究工作证明了挥发性溶剂的毛细致密化作用可有效提升碳纳米管纤维密度,增强纤维力学性能31,40,41,100。Li等40研究了不同溶剂对阵列纺丝纤维的溶剂致密化作用及对纤维力学性能的影响,发现溶剂极性对致密化效果具有较大的影响。采用高极性非挥发性溶剂如二甲基甲酰胺(DMF)、二甲基亚砜(DMSO)、甲基吡咯烷酮(NMP)进行溶剂致密化时,纤维力学强度更高。而乙二醇是常见有机溶剂中致密化效果最好的极性溶剂,可使致密化后纤维强度提升至1.45 GPa。经极性溶剂致密及双马树脂增强,纤维强度可以进一步提升至2.38 GPa。Wang等100将溶剂致密化后的阵列纺丝薄膜在张紧状态下进行溶剂挥发干燥,实现致密过程与取向过程的结合,获得的薄膜强度达到3.2 GPa。在浮动催化CVD直接纺丝过程中,存在碳纳米管气凝胶中间体,研究人员也通常采用溶剂致密化的方法将其收缩成连续纤维,一种方式是对碳纳米管气凝胶喷洒挥发性溶剂的雾气/蒸汽使其致密化63,另一种方式是将碳纳米管气凝胶通过导轮引入水中进行致密化47,而对于采用氢气等危险气体作为反应气体的体系,进行致密化的水还可以作为反应体系的密封液及泄压通道,提高装置的安全性及可操作性41。

3.4 碳纳米管间界面作用提升与纤维力学性能增强

大量的理论及实验研究表明,碳纳米管纤维的拉伸断裂机制主要为碳纳米管间及管束间的滑移失效9,50,55,70。因此,除了前述几个部分中与管间接触面积相关的碳纳米管结构、取向度、致密度等因素外,管间作用的强弱是决定碳纳米管纤维中载荷传递效率的另一关键影响因素。通常,碳纳米管纤维中管间作用为较弱的范德华相互作用,其作用强度随管间距离的增加而迅速衰减。有鉴于此,研究人员开展了大量工作来进行碳纳米管纤维中管间作用的增强。这些工作主要包含以下两类,一类是利用电子束、离子束、瞬态高温等条件,部分破坏碳纳米管管壁结构,使相邻碳纳米管间发生化学键重排而直接键合,达到类似高分子链间交联的目的,极大增强管间作用力104-107;第二类是在碳纳米管间引入其他增强相,通过高分子、石墨碳、氧化石墨烯(GO)、金属纳米颗粒等作为管间粘结剂,形成类似钢筋混凝土的增强结构84,86,108-114。

Filleter等105采用高能电子束辐照(高分辨透射电镜电子枪作为电子束源)的方法在碳纳米管束中引入交联结构,研究电子束辐照计量对碳纳米管束力学性能的影响。结果表明,在低辐照计量范围(低于11 × 1020e·cm-2),碳纳米管束强度随辐照计量增加而提升,当电子束辐照计量达到11.3 ×1020e·cm-2,碳纳米管束强度达到最高值17.1 GPa,较未辐照样品提升了一个数量级,此时可观察到管束的断裂方式为所有碳纳米管的断裂而非管间滑移。当继续提升辐照计量,碳纳米管束强度则出现下降,此时高能电子束对碳纳米管结构的破坏起主要作用。Kis等104分析了电子束辐照导致的管间交联的机理,认为辐照时产生的间隙碳原子可作为桥原子分别与相邻碳纳米管间形成共价键。然而,这种高能电子束或离子束辐照交联的方法由于其较低的穿透深度,较难应用于宏观碳纳米管纤维材料的增强。针对这一问题,Mulvihill等117在阵列纺丝过程中的碳纳米管超薄膜阶段,对其进行碳离子束注入使碳纳米管间发生交联,获得了管间交联的宏观纤维。近年来,Di等107,118开发了一种新型的碳纳米管纤维快速焦耳热键合交联技术,利用碳纳米管纤维通过大电流时的白炽焦耳热,使碳纳米管间在2000 °C以上的高温下发生键合反应,键合处理后纤维比强度提升约1倍至1.65 N·tex-1,见图10a,b。

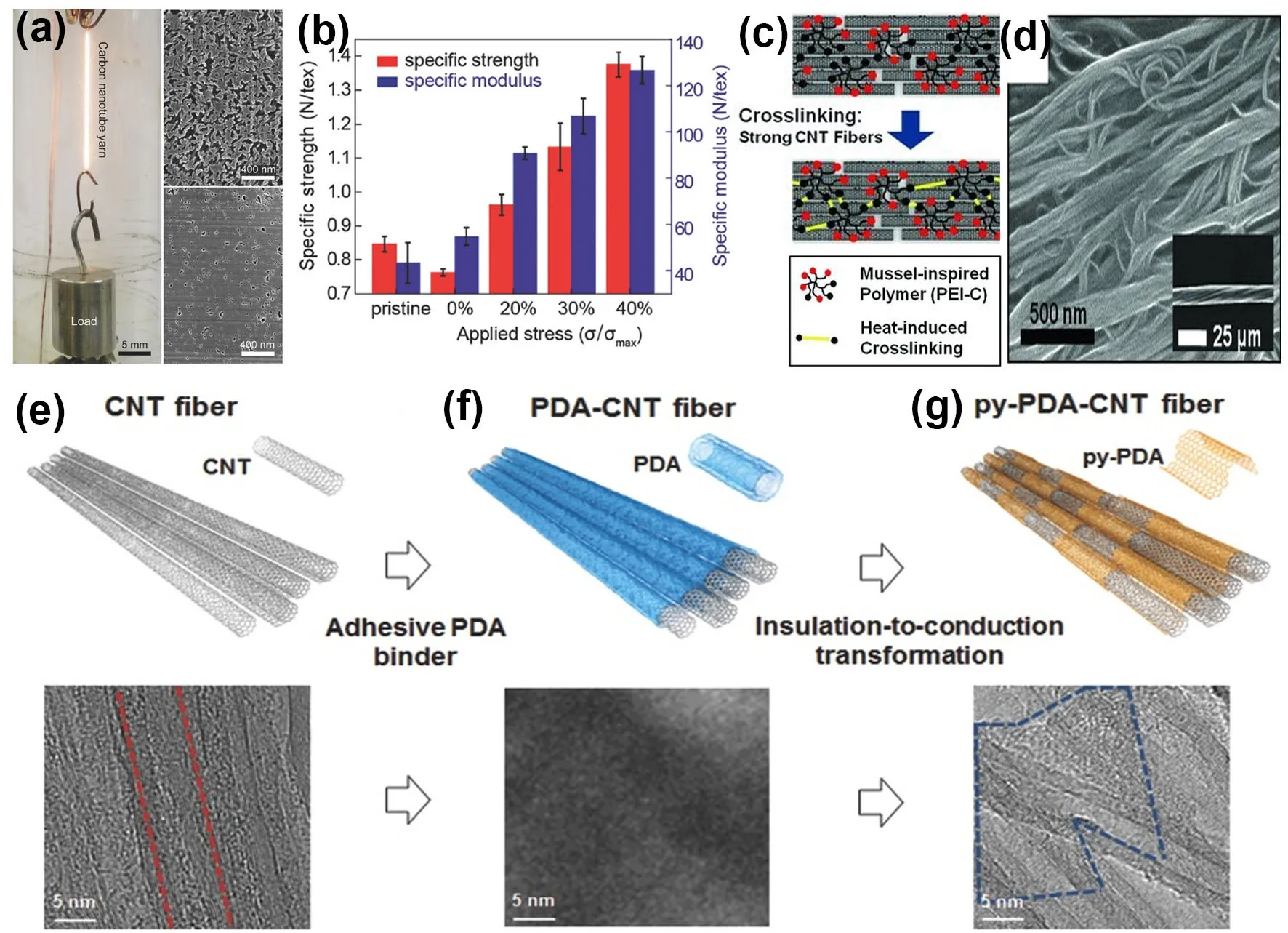

图10 碳纳米管纤维内界面作用力提升力学增强Fig. 10 Mechanical enhancement of CNT fibers by promoting inter-tube interaction.

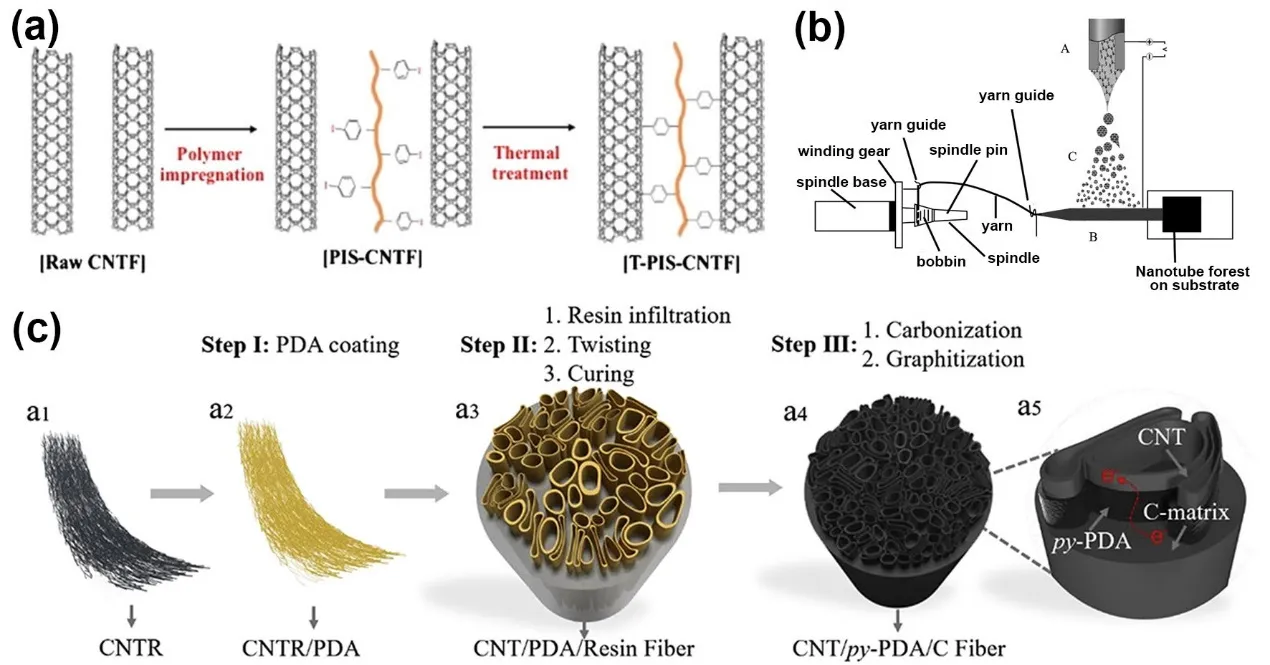

各种不同类型的高分子材料被广泛用于碳纳米管纤维内管间作用力的增强。柔性链高分子由于具有较好的溶解性与可处理性,受到研究人员的关注并被用于碳纳米管纤维的增强30,119,120。Jung等121采用PVA溶液渗透的方法制备了碳纳米管/PVA复合纤维,其比强度从原始纤维的1.1 N·tex-1提高至1.52 N·tex-1。除直接进行聚合物溶液渗透外,研究人员进一步研究了首先进行单体溶液渗透,再进行聚合的复合方法,以提高聚合物与碳纳米管间的复合效率122-124。为了提高聚合物在碳纳米管网络中的增强作用,交联聚合物也被应用于碳纳米管纤维的增强,这些聚合物主要包括双马树脂、环氧树脂等84,125-127。Ryu等115采用类似贻贝分泌物的交联粘合剂对碳纳米管纤维进行增强,先将聚乙烯亚胺及邻苯二酚渗透进入碳纳米管纤维内后再进行120 °C交联反应,增强后纤维强度达到2.2 GPa,见图10c,d。相较于未处理纤维,交联聚合物增强的碳纳米管纤维断裂形貌也发生了明显改变,表明纤维断裂机制可能从碳纳米管或管束间的滑移断裂部分转变为碳纳米管或管束内部的断裂。进一步地,可通过对碳纳米管表面进行修饰,使碳纳米管表面与聚合物间形成共价键合以增强其界面作用128-131。Cheng等84采用双马树脂对碳纳米管纤维进行增强,在引入树脂单体前,对碳纳米管纤维进行了表面环氧修饰,在碳纳米管表面引入环氧基团,该表面基团在树脂交联过程中参与反应并与树脂形成共价键合,极大提高了复合纤维力学强度,达到3.1 GPa。

具有sp2碳原子结构的石墨碳也被用于碳纳米管纤维的增强,该材料可与碳纳米管间产生π-π相互作用,作用强度较范德华相互作用大为增强。通常可采用化学气相渗透沉积(CVI)或前驱体渗透-高温石墨化这两种方式在碳纳米管纤维内引入石墨碳增强相132-134。Ryu等116采用聚多巴胺作为前驱体对碳纳米管纤维进行渗透,再对其进行1050 °C的高温热解形成类似多层石墨烯的结构,处理后的碳纳米管纤维强度较处理前增加400%,达到4 GPa,见图10e-g。

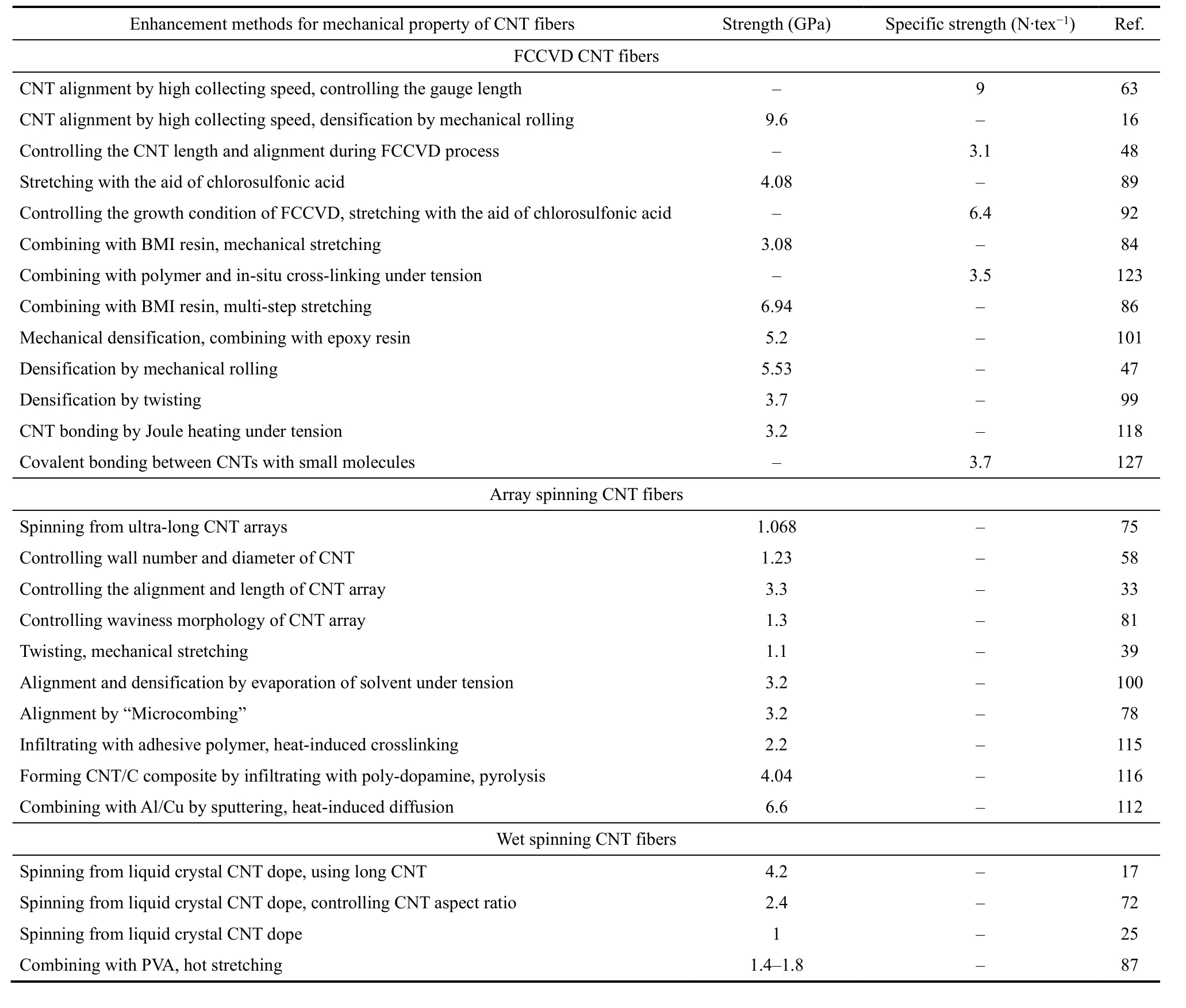

综合以上碳纳米管纤维力学性能增强工作的分析,典型的增强方法与增强效果归纳于表1。

表1 碳纳米管纤维力学增强方法与增强效果Table 1 Summary of the efficient enhancement methods for mechanical property of CNTFs.

4 碳纳米管纤维电学性能增强

除了优异的力学性能,碳纳米管还具有极高的导电性和载流能力。对比传统的金属导体,碳纳米管具有密度低、环境稳定、力学性能高、电导率高、载流大等特性,有望实现对传统金属导体的部分取代135,136。与力学性能类似,如何将单根碳纳米管优异的导电性能转移至纤维或薄膜等宏观材料是实现实际应用的前提。碳纳米管纤维的导电性能一方面决定于碳纳米管的结构,如壁数、直径、手性、长度、缺陷等,特别是单壁碳纳米管组装体,其手性结构决定了导电类型为半导体型还是金属型,对导电性有着重要影响9,137,138。另一方面,纤维导电性还取决于碳纳米管组装结构,碳纳米管的取向性、堆积密度、界面作用均对纤维导电性具有较大影响,其影响规律基本与力学性能影响规律一致40,139。总体而言,碳纳米管自身的电阻较管间界面电阻小的多,因而管间电荷传输效率及管间界面电阻的调控是目前纤维电学性能增强研究的重点与关键。图11为碳纳米管纤维导电机制示意图,纤维中的电子沿碳纳米管轴向传输,达到邻近碳纳米管界面时,通过3D跳跃机制(3D hopping conduction model)发生管间电子传输140-142。这种管间界面电子传输的势垒决定了管间电阻的大小,管间间距越小、接触越紧密,则势垒越低、电子传输几率越高。根据近些年来的研究报道,碳纳米管纤维电学性能增强主要包括以下几种途径:(1)碳纳米管基元结构调控增加碳纳米管本身的导电性;(2)组装结构调控,降低管间电阻的同时减小电子在单位长度纤维内界面传输次数;(3)通过掺杂增加纤维内载流子数量;(4)在纤维中引入其他导电物质连接相邻碳纳米管从而降低管间电阻;(5)与金属复合形成碳纳米管/金属双连续复合纤维。

图11 碳纳米管纤维内载流子传输简化模型140Fig. 11 A simplified model of carrier transport in CNT fibers 140.

4.1 碳纳米管纤维结构调控与纤维电学性能增强

作为纤维的基本构成单元,碳纳米管本身的结构对其导电特性有着显著影响。单壁碳纳米管由于手性矢量分布的原因,生长得到的混合碳纳米管中含有1/3的金属型和2/3的半导体型碳纳米管,因此并非理想的导电纤维组成单元143。与讨论对纤维力学性能影响时的情况不同,多壁碳纳米管中的内层管壁也参与电子的输运过程。另外,管壁上的缺陷会造成电子在缺陷位置的散射,因而缺陷密度也对碳纳米管导电性具有较大影响,缺陷密度越高,则碳纳米管自身的电阻越大142,144。根据图11所示的碳纳米管纤维导电机制,当采用更大长度碳纳米管构筑纤维时,单位长度纤维内电子传输所需要通过的界面数量更少,总体界面电阻更低145。这一规律被许多研究碳纳米管长度对纤维导电性影响的工作所验证72,146。Tsentalovich等72研究了液晶纺丝过程中,碳纳米管长度及长径比对纤维电导率的影响,发现电导率随碳纳米管长径比增加而线性增大。Taylor等17采用长度较大的单壁碳纳米管进行液晶纺丝,制备的碳纳米管纤维电导率达到1.09 × 107S·m-1,为目前报道的电导率最高的纯碳纳米管纤维。

根据前文中的论述,碳纳米管纤维的电阻主要来自于管间界面电阻,对于纯碳纳米管纤维而言,更小的管间距、更大的管间接触面积有利于减小管间界面电阻。这种结构特性与高强度碳纳米管纤维对组装结构的要求十分一致,因此,与力学性能增强类似,可以通过对纤维进行取向及致密化处理的方式实现碳纳米管纤维电学性能的增强31,77,96,97,99,101,147。在制备阶段可进行碳纳米管取向电学性能增强,例如通过液晶纺丝获得的高取向碳纳米管纤维,其电导率可到2 ×106-10 × 106S·m-1,而比电导率最高达到5640 ± 600 S·m2·kg-1,十分接近金属铜的比电导率17,25,148。牵伸后处理也是对碳纳米管纤维进行取向以提高其导电性的常见手段84,149。Lee等89对浮动催化碳纳米管纤维进行氯磺酸辅助牵伸后,使碳纳米管纤维的比电导率达到2270 S·m2·kg-1,超过金属铜的1/3。另外,Zhang等78,93开发的阵列纺丝微梳工艺在提升碳纳米管纤维取向度及导电性方面也有着较好的效果。在碳纳米管纤维致密化处理方面,机械加压、加捻、拉丝模处理、挥发性溶剂收缩等后处理方法可实现碳纳米管纤维的致密化,并有效提高纤维电导率31,47,97,100,147,150。Wang等47通过辊压致密化过程,在实现纤维力学增强的同时,使碳纳米管纤维的电导率提高至1.82 ×106-2.24 × 106S·m-1。另外,通过加捻及拉丝模致密化处理,研究人员也实现了碳纳米管纤维电导率提升至1 × 106S·m-1以上的电学性能增强效果99,147。

4.2 管间导电材料填充纤维电学性能增强

通过干法及湿法纺丝制备得到的碳纳米管纤维中不可避免地存在着孔洞及间隙,即使通过上述致密化后处理过程仍无法完全避免,导致较大的纤维电阻。此时可通过在碳纳米管间及孔隙中引入其他导电材料减小管间电阻,常见的导电填充材料包括导电聚合物、石墨碳、金属纳米颗粒等132,151-155。

聚合物溶液粘度较高,较难渗透进入较小的微观孔隙中,因而采用导电聚合物对碳纳米管纤维进行导电性增强时,通常采用先进行单体溶液渗透,再进行聚合的工艺制备碳纳米管/导电聚合物复合纤维122,156。Kim等124在对碳纳米管薄膜进行拉伸取向处理的基础上,对薄膜进行聚苯胺复合,复合过程包括苯胺溶液浸泡与原位聚合形成聚苯胺,处理得到的复合薄膜电导率较未处理前提升了1倍以上。在原位聚合过程中,生成的聚苯胺会包覆在碳纳米管表面,从而连接相邻碳纳米管形成导电通道,降低管间界面电阻157。另外,如果聚合物上带有反应活性基团,还可能与碳纳米管间形成共价键合使复合纤维交联,进一步提高其力学与电学性能,见图12a131,151,158。氧化石墨烯由于其水溶性也经常被用于碳纳米管纤维的电学性能增强111。Foroughi等159基于阵列纺丝制备碳纳米管纤维过程,在碳纳米管薄膜阶段(此时可用于复合的有效表面积较大),通过静电纺丝工艺将石墨稀分散液沉积到碳纳米管薄膜表面,在加捻成纤过程中形成均匀碳纳米管/石墨稀复合纤维(图12b),复合纤维的电导率为原始碳纳米管纤维的4倍。他们分析复合纤维导电性提升的原因在于石墨烯的引入极大增加了费米能级附近的态密度,同时使管间电子跳跃距离下降了一个数量级。

图12 碳纳米管纤维管间导电材料填充电学增强Fig. 12 Electrical conductivity enhancement of CNT fibers by inter-tube conductive material filling.

石墨碳拥有与碳纳米管类似的碳原子结构,可与碳纳米管间形成π-π相互作用,其自身也具有较高的导电性,是一种较为理想的管间导电填充材料。碳纳米管/碳复合结构的制备可通过化学气相渗透沉积-高温石墨化或高分子前驱体渗透-高温石墨化这两种工艺手段实现109,110,116,132,161。例如,Lin等110通过化学气相渗透沉积在阵列纺丝制备的碳纳米管薄膜上实现了碳纳米管表面的外延石墨碳生长,增强处理后的复合纤维电导率较未处理前提升了至少一个数量级。Zhang等160通过在碳纳米管纤维中引入聚多巴胺(PDA)及酚醛树脂作为石墨碳前驱物,通过1200 °C高温热处理后,在碳纳米管间形成连续的石墨碳填充,得到的碳纳米管/碳复合纤维电导率达到2.1 × 105S·m-1,见图12c。

4.3 碳纳米管纤维掺杂电学增强

许多研究工作表明,碳纳米管纤维可以通过掺杂提高碳纳米管内的载流子浓度,从而提高纤维导电性137,138,162。通常可采用具有氧化性的物质对碳纳米管进行p型掺杂,常见的氧化性掺杂剂包括I2、其他卤素单质及卤素互化物、氯磺酸、SOCl2、HNO3、H2O2等,这些氧化剂普遍具有较强的吸电子能力139,163-169。

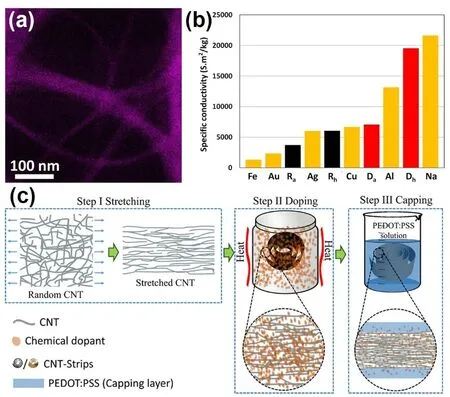

在氯磺酸辅助牵伸进行碳纳米管纤维取向的工作中,研究人员获得了电导率高达10.9 × 106S·m-1的碳纳米管纤维,他们分析除了牵伸引起的高取向性与致密化所导致的较低管间电阻外,处理后残余氯磺酸对纤维的掺杂也对导电性起着重要作用17,25。Zhao等170对制备的碳纳米管纤维进行I2掺杂处理,将碳纳米管纤维在200 °C的I2蒸汽中放置12 h,元素分析表明碘原子修饰到碳纳米管表面(以I3-和I5-的多碘离子形式存在),在碳纳米管与碘之间发生电子转移,经掺杂处理后纤维电导率接近107S·m-1,而比电导率则已高于金属铜和铝(图13a,b),同时纤维载流容量达到104-105A·cm-2。根据文献报道,I2掺杂处理可将碳纳米管纤维的载流子浓度提升一个量级149。目前掺杂存在的一个重要问题是其耐环境稳定性较差,氧化性掺杂物质容易与空气中的水、氧气等发生反应171。为解决掺杂稳定性问题,研究人员提出了对掺杂纤维进行封装的方法149,172。Zhang等149在掺杂后的碳纳米管薄膜表面涂覆上一层导电聚合物(聚3,4-乙烯二氧噻吩:聚苯乙烯磺酸盐,PEDOT:PSS),由于其较高的粘度及疏水特性,导电聚合物只覆盖在薄膜表面,对碳纳米管网络的导电行为基本不产生影响,见图13c。掺杂后的取向碳纳米管薄膜的电导率达到1.3 × 106S·m-1,在240 h的测试时间段内,其电导率没有发生明显的变化。

图13 碳纳米管纤维掺杂电学增强Fig. 13 Electrical conductivity enhancement of CNT fibers by doping.

4.4 碳纳米管纤维-金属复合电学增强

将碳纳米管纤维与铜等传统金属导体材料复合,从而结合金属导体与碳纳米管各自的优势,是实现碳纳米管纤维电学性能增强的重要途径之一173-175。一方面,金属导体可连接管间孔隙,从而降低管间界面电阻;另一方面,金属导体与碳纳米管纤维可形成双连续结构,在复合纤维中金属导体自身形成连续的导电通路,从而降低纤维整体电阻176,177。由于碳纳米管具有较好的热导率及热稳定性,碳纳米管/金属复合纤维一般具有比单一金属导体高得多的载流容量,加之复合纤维可以更方便地通过焊接等传统电学连接方式与电子器件相连,使其在工程应用中拥有独特优势178,179。通常可采用电化学沉积、气相沉积、磁控溅射、金属纳米颗粒渗透等方法在碳纳米管纤维中引入金属导体180-183。

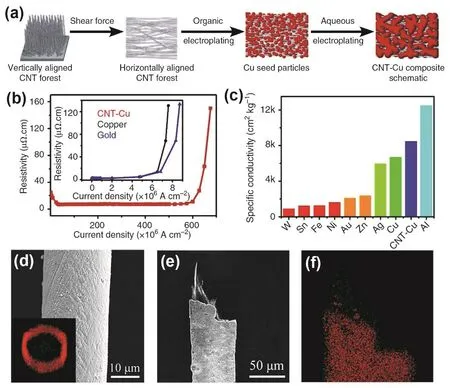

在阵列法制备的碳纳米管薄膜中,Subramaniam等184采用成核-生长的两步电化学沉积工艺实现了碳纳米管-铜复合导体的制备,见图14a。他们先采用含铜离子的溶液对碳纳米管网络进行收缩,再分别采用有机溶液电沉积和水溶液电沉积工艺进行铜的成核及生长,这样制备的复合导体中,铜均匀分布在整个碳纳米管网络中,具有很高的孔隙填充率,使复合导体的电导率达到2.3 × 107-4.7 × 107S·m-1,仅略低于铜(5.8 × 107S·m-1),而比电导率则高于铜。同时,碳纳米管/铜的复合结构使铜的迁移活化能提升至~2.0 eV,抑制了大电流时铜原子迁移所导致的导体失效,使得复合导体展现出超高的载流特性,最大载流容量达到6 × 108A·cm-2,为铜的100倍,见图14b,c184。在碳纳米管纤维电化学沉积制备碳纳米管/金属复合导体时,碳纳米管本身的疏水特性会使沉积均匀性下降,且界面结合力较弱,这种缺陷可通过对碳纳米管纤维进行表面功能化预处理加以改善185,186。Xu等186设计了一套连续阳极氧化与电化学沉积装置,进行碳纳米管/铜复合纤维的连续制备。在复合纤维制备过程中,碳纳米管纤维先在硫酸溶液中进行阳极氧化处理再进入沉积溶液中进行铜的电化学沉积,所得到的碳纳米管/铜复合纤维具有较为均匀的铜沉积结构,同时碳纳米管/铜界面结合也得到改善,使复合纤维电导率达到1.84 × 107S·m-1,强度为600-811 MPa。另外,在碳纳米管/铜界面间引入一层纳米尺度Ni或Cr缓冲层,也可实现碳纳米管/金属界面增强的目的187,188。

图14 碳纳米管纤维金属复合电学增强Fig. 14 Electrical conductivity enhancement of CNT fibers by compositing with metal.

最近,Wang等112采用磁控溅射结合真空热扩散处理工艺,制备了高强高导电碳纳米管/金属复合纤维,磁控溅射可以非常精确地控制沉积的金属量,而真空热处理使铜、铝金属原子扩散进入碳纳米管纤维内部,从而增强碳纳米管间的相互作用(图14d-f),制备得到的碳纳米管/Al-Cu复合纤维强度达到6.6 GPa,模量达到500 GPa,同时纤维电导率高达1.8 × 107S·m-1。

到目前为止,电化学沉积、磁控溅射等方法制备的碳纳米管/金属复合纤维虽然拥有优异的电学性能,但复合纤维中金属含量均比较高,其高导电性能大部分来自于金属导体本身,部分抵消了碳纳米管纤维自身所具有的轻质低密度优势。采用金属纳米颗粒渗透的方法可在引入较少量金属的情况下实现碳纳米管纤维的电学性能增强153,189。此外,Ganguli等190在可纺丝碳纳米管垂直阵列表面修饰一层金纳米颗粒作为管间连接金属,通过阵列纺丝制备碳纳米管/金复合纤维,金纳米颗粒在纤维内部分布较为均匀,该处理工艺在少量引入金属的条件下使电导率提升了40%,热导率提升了30%。

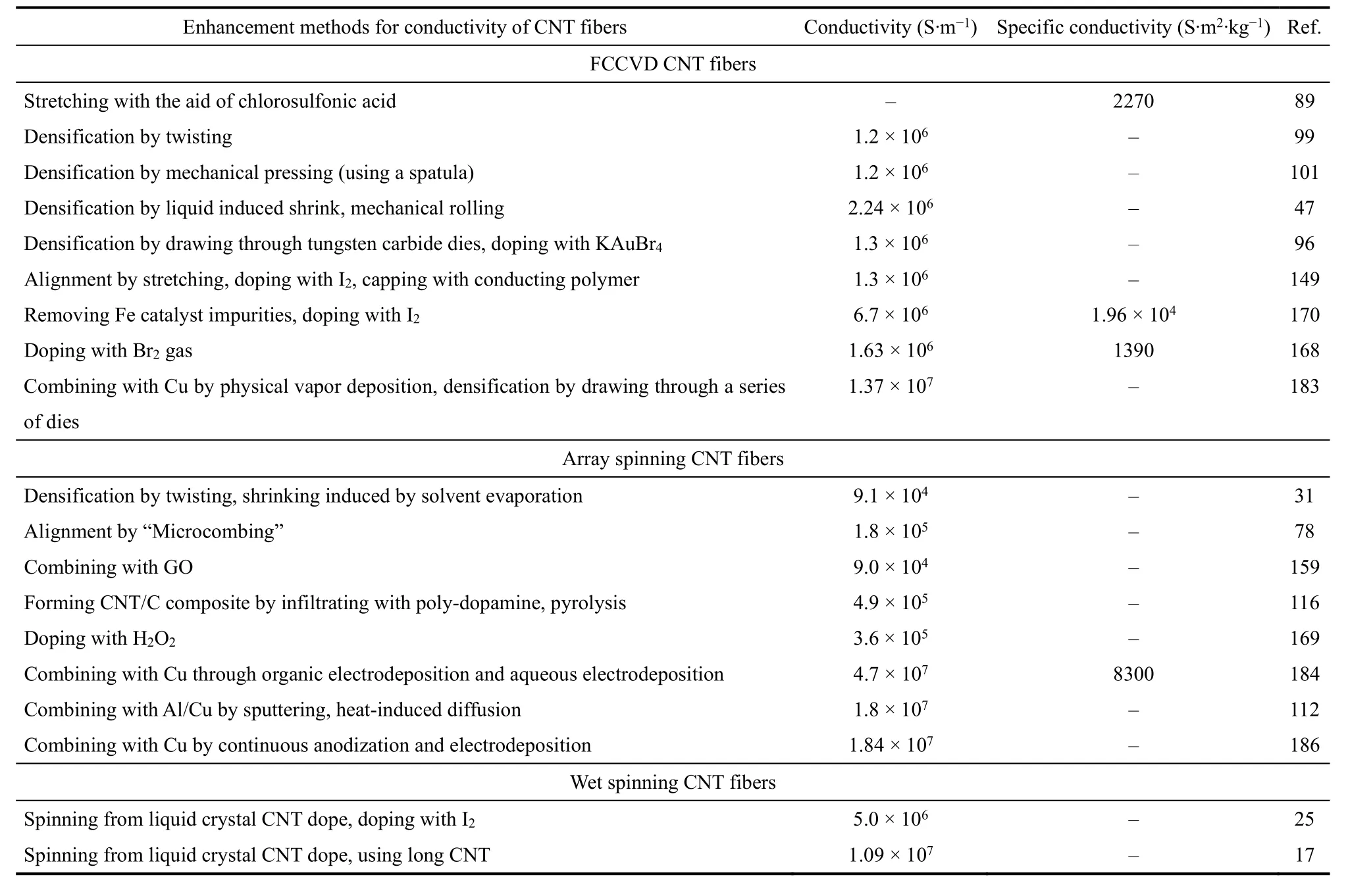

综合以上碳纳米管纤维电学性能增强工作的分析,典型的增强方法与增强效果归纳于表2。

表2 高效碳纳米管纤维电学增强方法与增强效果Table 2 Summary of the efficient enhancement methods for conductivity of CNTFs.

5 总结与展望

碳纳米管纤维是近二十年来快速发展的一种新型纳米碳基高性能纤维材料,其力学性能目前最高接近10 Gpa,而且碳纳米管管束的强度可达80 GPa以上,碳纳米管自身力学强度则在100-200 GPa,这使得碳纳米管纤维有望在轻质、高强等关键性能指标方面全面超越碳纤维,因此,碳纳米管纤维被认为是新一代的纳米碳纤维。同时,碳纳米管纤维兼具碳纤维不具备的高韧特性,而且导电、导热性能大幅优于碳纤维,例如碳纳米管纤维的比电导率已经与金属铜相当,这使得碳纳米管纤维在未来高强、高韧、高导电新型功能纤维开发方面具有光明的发展前景。难能可贵的是,碳纳米管纤维技术具有鲜明的中国标签,虽然西方国家高度重视碳纳米管纤维技术发展,但是我国在碳纳米管纤维的连续制备、高性能化等方面均保持相对领先的状态。此外,相较于碳纤维产业一直无法克服高能耗、高污染、工艺复杂等难题,碳纳米管纤维技术是一项加工工艺简单、环境友好、低能耗、低排放、高附加值的新兴产业,显示出非常广阔的发展前景。碳纳米管纤维作为高强、高韧、高导电及结构功能一体化纤维材料,其未来有望在航空航天、武器装备、智能穿戴等诸多重要领域实现引领性、变革性的应用。

在碳纳米管纤维材料的应用发展过程中,纤维性能与制备能力的不断提升是其规模化应用的关键,以下分析了这些方面目前主要存在的问题及未来需要重点开展的研究方向:

a)在碳纳米管纤维性能方面,碳纳米管纤维力学强度只有单根碳纳米管强度的1/10,远未达到单根碳纳米管的最优力学性能,因此,碳纳米管纤维的力学性能主要取决于碳管微观组装结构,而非碳管自身力学性能。碳纳米管纤维微观组装结构是影响纤维力学性能的关键因素。然而,高强度碳纳米管纤维组装结构研究中依然存在以下问题:(1)对高强度碳纳米管纤维微观组装结构特征缺乏深入的认识,尚未形成系统性的理论指导,为此,在未来的工作中,需重点开展高强度碳纳米管纤维微观组装结构特性的研究,构筑纤维中碳纳米管结构-组装结构-纤维性能的构效关系的系统理论,并对碳纳米管间载荷/电子传输行为及对纤维性能的影响进行深入探讨;(2)碳纳米管纤维制备过程包括碳纳米管前驱体的制备、纤维化以及后处理,其中碳纳米管前驱体制备以及纤维化阶段对纤维微观组装结构的调控存在局限性,迫切需要发展纤维后处理新技术对纤维进行微观结构再组装。为此,在未来的工作中,需在充分理解碳纳米管纤维结构与性能的构效关系基础上,重点开展纤维制备与后处理过程影响纤维性能的内在机理研究,分析纤维性能增强的影响因素,同时,开发纤维性能增强后处理与再组装新技术。

b)在碳纳米管纤维制备能力方面,碳纳米管纤维湿法纺丝技术与浮动催化直接纺丝技术最有希望实现纤维批量化制备。其中,湿法纺丝技术借鉴传统高性能纤维纺丝方法,在规模化制备能力方面更具优势。然而,该方法制备的纤维力学强度最高只有4.2 GPa,要实现更高强度纤维的制备需要更大长径比的单壁碳纳米管作为纤维组装单元。为此,在未来湿法纺丝批量制备碳纳米管纤维的工作中,需重点开展高纯度、大长径比碳纳米管原材料的批量化制备、大规模高效分散工艺开发及多通道连续液晶纺丝等方面的研究,同时,需进一步研究批量制备过程中碳纳米管纤维性能的影响因素。此外,浮动碳纳米管纤维力学强度已达到10 GPa左右,在高强纤维制备方面具有明显优势。要实现浮动碳纳米管纤维的规模化应用,其规模化制备能力是关键。目前浮动碳纳米管纤维制备采用单通道连续制备,虽具备一定的规模化制备能力,但是制备效率相对较低,仍然满足不了高性能纤维规模化应用需求。为此,在未来采用浮动法批量制备碳纳米管纤维的工作中,重点需要开发浮动碳纳米管纤维多通道制备技术,提高纤维制备能力,降低纤维制备成本,同时,还需要进一步研究浮动法多通道碳纳米管纤维制备过程中,碳纳米管纤维组装结构及性能的影响因素。