延迟焦化含硫污水高效除油技术的工业应用

2018-08-02侯继承

侯继承,卢 浩,刘 健

(1.中国石化洛阳分公司,河南 洛阳 471012;2.华东理工大学)

1 放空系统含硫污水的产生

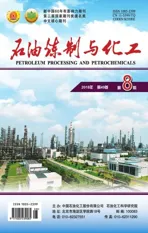

焦化装置放空系统用于处理焦炭塔冷焦过程中从焦炭塔内排出的高温油气和蒸汽。当生产塔生焦高度达到上限时,切换到另一个塔生焦,切除的焦炭塔要经过小吹汽、大吹汽、给水、放水、除焦、预热等环节。焦炭塔小吹汽时塔顶油气进入分馏塔。放空系统流程如图1所示,从大吹汽开始,塔顶产生的大量蒸汽和油气的混合气体进入放空塔下部,放空塔底泵提供冷回流自塔顶1层上进入,与焦炭塔来的高温混合气体逆向接触,放空塔塔顶温度控制在130~180 ℃,蜡油和柴油组分大部分冷凝成液体,蒸汽和轻的油气混合物经过冷凝冷却后,在沉降分离罐内分离出污油和污水,分别送出装置,沉降分离罐分出的轻烃气体经过压缩后送入燃料气系统[2]。

图1 放空系统流程示意

2 放空系统含硫污水带油原因分析

2.1 原料劣质化

延迟焦化装置由于原料油性质变差,硫含量及其它杂质含量不断升高,以致加工过程中油水乳化现象日益严重,污水品质不断恶化[3]。含硫污水中硫、酚等化合物的含量较高,这些化合物都具有表面活性,能使水中油滴表面带有负电荷,造成油滴间因相同电性产生相互排斥作用力,使油滴难以碰撞增大而达到与水沉降分离的目的[4]。装置进料中掺炼催化裂化油浆和脱油沥青比例达36%,大吹汽结束后回炼三泥(即隔油池底泥、排水浮渣、活性污泥),加重了含硫污水中硫、氮、酚和其它杂质含量,水和油的乳化液十分稳定,能长时间保存而不分层,导致污水含油量较高。

2.2 放空塔结构简单

放空塔设计规格为Φ 4 000 mm×20 255 mm、8层挡板塔盘。塔底污油经冷却后作为塔顶冷回流,与高温气体逆向接触。塔板形式简单、层数少,气液两相传质传热时间和空间不够;塔底污油是从高温油气中洗涤下来的重油组分,馏程宽,杂质含量高。放空塔对焦炭塔来的高温气体主要起冷凝冷却作用,基本没有精馏作用,造成塔顶蒸汽夹带大量重油组分,经过空气冷却器和水冷却器进入沉降分离罐中。

2.3 沉降分离罐容积小

沉降分离罐容积93 m3,液相存储容积45 m3。在冷焦约10 h内产生200 t污水,含硫污水最大流量为48 th。含硫污水在沉降分离罐内的沉降分离时间和空间不够,造成含硫污水中夹带大量污油到下游装置。

2.4 含硫污水量波动大

含硫污水量是大吹汽蒸汽冷凝产生的。三泥回炼时,含硫污水量是三泥中水分和“以水代汽”的凝结水汽化量,开始给水时塔内焦炭温度在300 ℃以上,初期给水50 th基本上气化成高温蒸汽,随着塔内温度降低,冷焦水汽化量减少,产生的蒸汽量逐渐降低。焦炭塔冷焦时放空塔负荷短时间内由小到大,再由大转小不断变化,导致放空塔负荷变化大,塔内气液相平衡不稳定,气相中混有大量重组分污油进入后冷却系统。

3 现有放空塔含硫污水除油方法

为了解决放空塔含硫污水短时间流量大、含油量高的问题,焦化装置采用隔离出1台冷焦水罐,后又通过技术改造增加1台水罐作为含硫污水缓冲罐。焦炭塔冷焦时沉降分离罐产生含油和焦粉的含硫污水同时送到污水缓冲罐,向污水缓冲罐内加入适量抗乳化剂,利用缓冲罐的容积和油水密度差进行分离,从缓冲罐底部连续抽出含硫污水外送。定期从缓冲罐上部撇油到装置内重污油罐,静置脱水后作为焦炭塔急冷油进行回炼。

放空塔含硫污水沉降撇油工艺将短时间产生的放空塔含硫污水收集,油、水和焦粉分离后,含硫污水平稳送出装置,从一定程度上降低了污水的含油量,避免了对下游装置的冲击。但在实践运行中发现,缓冲罐一方面要接收放空含硫污水,另一方面污水中含有硫、轻油、重油和焦粉等,特别是重油、焦粉与水密度接近,短时间靠密度差进行分离效果差,水中油含量(w)平均在0.1%以上,最高达到0.5%,仍达不到理想效果。

4 深度除油技术的应用

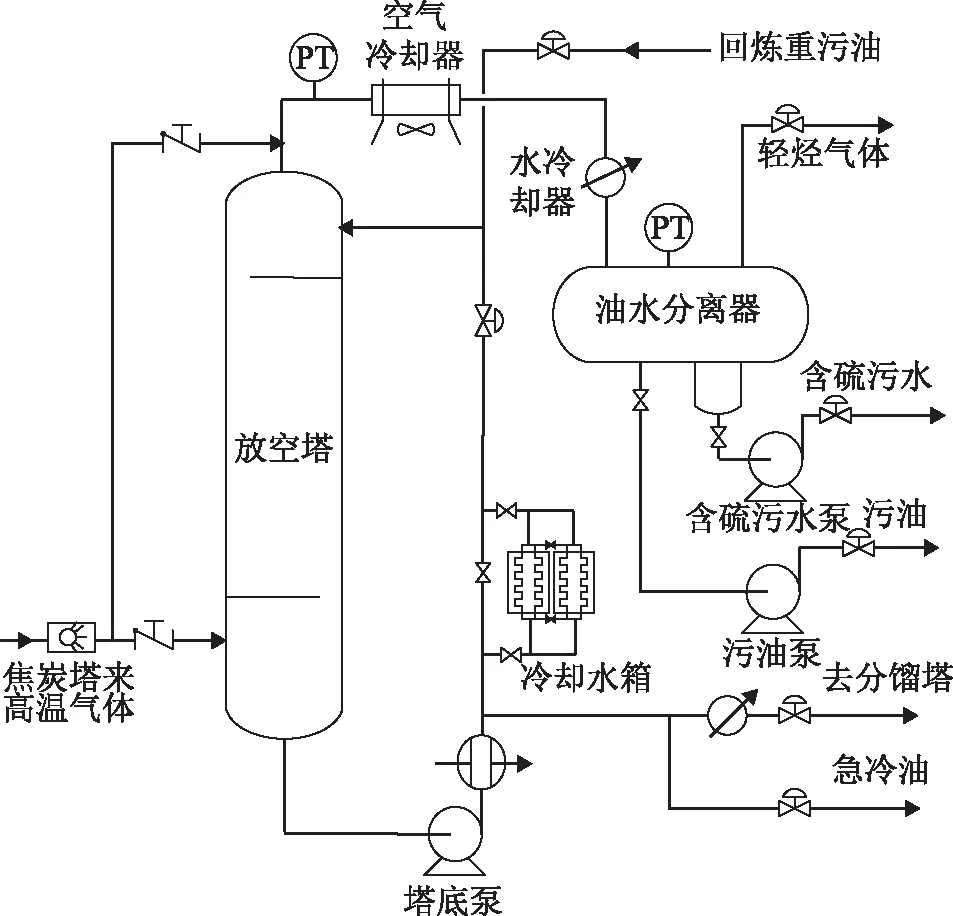

2016年中国石化洛阳分公司与某大学科研机构合作开发含硫污水深度除油成套设备技术,在焦化装置进行了工业应用,工艺流程示意见图2。由图2可知,焦炭塔冷焦时产生的含硫污水送到污水缓冲罐后,抽出泵出口经过2台新增过滤器进入除油器,污水经过二级除油后去下游污水汽提装置。脱除的污油在除油器的油包中聚集,污油调节阀与油水界位构成串级控制,当油位达到设定值后,自动控制将污油排出到污油系统。

图2 含硫污水除油流程示意

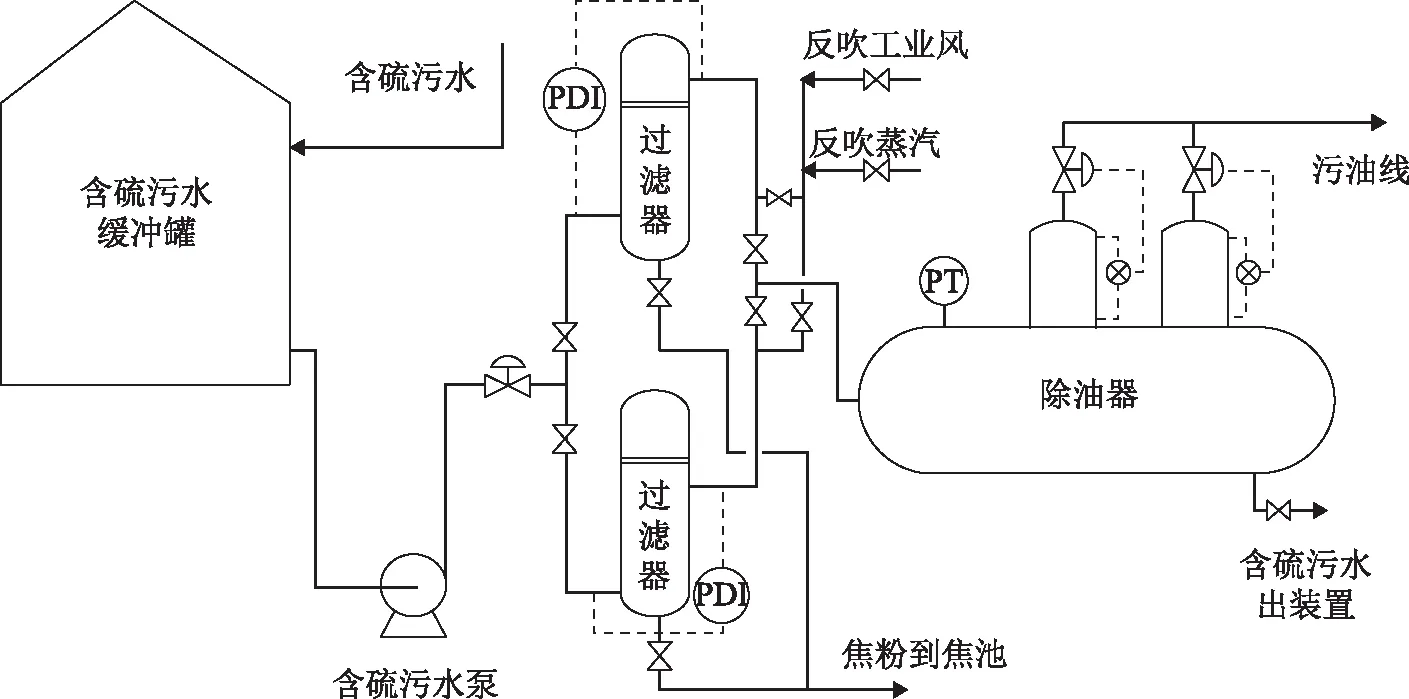

除油器结构示意如图3所示,除油设备主要由进口整流分布器、粗粒化聚结模块、纤维聚结深度分离模块、油水分离器及相应控制和监控仪表组成,实现含油污水的快速破乳除油。

图3 除油器结构示意1—水进口; 2—一级分布器; 3—整流分布器; 4—初级纤维聚结分离模块; 5— 波纹折板强化沉降模块; 6—一级油水分离包; 7—一级污油出口; 8—深度纤维聚结分离模块; 9—粗粒化聚结模块; 10—除油器壳体; 11—二级油水分离包; 12—二级污油出口; 13—水出口

4.1 组合纤维聚结分离模块

纤维聚结分离模块材料主要是由尼龙、玻璃、特氟龙和金属的丝绒组成,通过Ω形式将亲水与亲油纤维组合编织,如图4所示。利用水包油的乳化液滴在亲水与亲油纤维节点处受到不同方向上的拉力,实现破乳分离。该模块可以提供很大的比表面积,极大地提高分离液相的纯净度,适用于0.1~20 μm液滴的分离过程。在实验室中,经此过程分离后油含量最低可降到20 mgL以下。

图4 纤维聚结分离模块结构●—水滴; ●油滴; —亲水疏油纤维; —亲油疏水纤维

该技术能达到油水深度分离,具有以下优势:①针对不同含油量进行模块化设计,分离迅速、效率高;②压降低、能耗小;③模块化设计,根据设备和空间可以灵活制造和组合;④采用改性高分子材料,耐腐蚀和磨损,不存在吸附饱和或微生物污染问题,维护费用低。

4.2 油滴粗粒化聚结模块

含油污水通过由表面亲油的固体物质构成的填充床层,水中细小油滴就会粘附在填充床层表面上,逐步积累,变成大油滴而得以加速分离。粗粒化聚结模块内构件如图5所示,聚结床层所用材料是表面亲油疏水的物质,即油、固表面接触角应小于70°,接触角越小,亲油润湿性能越好。快速分离分散油并将部分悬浮的微小油滴进行聚结并长大。油滴粒径越大,则除油效率越高。能使污水中分散的细小油滴合并为大油滴,除油效率得到较大幅度的提高。

图5 粗粒化聚结模块内构件照片

4.3 波纹折板强化沉降模块

采用表面亲油的波纹折流板,油滴汇集在折板波峰顶点并上升到油层,水滴汇聚在折板凹处而聚结长大快速下沉,因为折板在其波峰段是渐缩、叠层的,所以油滴、水滴顺着波纹板做变速运动,这就增加了油滴的碰撞几率,从而也可使油滴聚集变大。然后通过波峰、波谷以一定比率开的小孔,油上浮至上一层折板,如此进行,可层层上浮或者下降。较之常用的APICPI技术,分离分散、悬浮油及部分乳化油迅速且效率高。作为高效油水分离器中的核心单元,采用有机高分子材料,再经特殊的表面处理,有很好的亲油疏水性或者亲水疏油性,耐酸碱、耐高温,并且有较好的机械强度和较长的使用寿命。

5 应用效果

(1)过滤器内部采用列管式楔形丝结构,过滤精度为50 μm,使用方法为一用一备。当过滤器压差高时,切除隔离后用工业风或蒸汽进行反吹,将焦粉及杂质排向焦池。选择合适的过滤器可以有效地过滤污水中的焦粉,防止焦粉污染填料,为下游装置提供合格的原料。

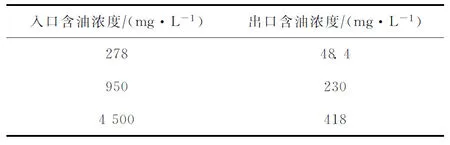

(2)含硫污水深度除油系统投用后,放空塔含硫污水停注抗乳化剂,降低加工成本,进除油器的污水乳化明显加重。进除油器前后含硫污水分析结果见表1。由表1可知,含油4 500 mgL的污水经过深度除油后含油418 mgL,除油效果明显。焦化装置将污水中油回收再回炼,从源头上控制了污油对下游装置的污染。

(3)成套除油设备投资少,占地面积小,流程简单,易进行在线技术改造和工艺操作,基本上不增加能耗。可根据具体情况应用不同的模块组合,对各类污水中的含油进行脱除,解决污水含油造成的生产难题。