加工俄罗斯原油常压渣油对催化裂化装置的影响及应对措施

2018-08-02周贵仁朱根权

周贵仁,许 昀,朱根权

(1.中国化工集团大庆中蓝石化有限公司,黑龙江 大庆 163713;2.中国石化石油化工科学研究院)

中国化工集团大庆中蓝石化有限公司(简称大庆中蓝石化)有两套催化裂化装置,一套为400 kta的MIP[1-2]装置,另一套为500 kta的DCC[3-4]联合装置,其中500 kta DCC装置反应-再生系统为高低并列式排列,自2012年开始基本按DCC-Ⅱ型运行,加工原料主要以大庆渣油为主。2015年底开始掺炼20%左右的俄罗斯混合原油(简称俄油,ESPO)的常压渣油(简称常渣),2017年1月开始全部加工俄油常渣。赵建国等[5]考察了近几年俄油性质的变化,认为俄油的变化趋势如下:①总体呈变重的趋势,密度、黏度等明显提高,蜡含量,胶质、沥青质等含量逐渐降低;②从馏程上看,2013 年小于300 ℃馏分质量分数为36.0%,远低于2008 年的48.92%,轻组分的量减少明显,常压操作负荷降低,减压蒸馏单元负荷增大;③某些金属含量波动较大,如 Ca,Fe,Na 等,对后续加工装置催化剂的活性产生影响;④酸值降低,2013 年酸值为0.04 mgKOHg,较2008 年的0.2 mgKOHg 低,对装置产生腐蚀的风险减小;⑤°API比较平稳,在35~37 之间,属于轻质原油。虽然原油的某些性质变化较大,但仍属于含硫中间基原油。本文主要介绍大庆中蓝石化催化裂化装置加工俄油常渣的情况,以期为俄油原料多产低碳烯烃装置的灵活操作提供参考。

1 俄油加工技术

1.1 装置工艺特点

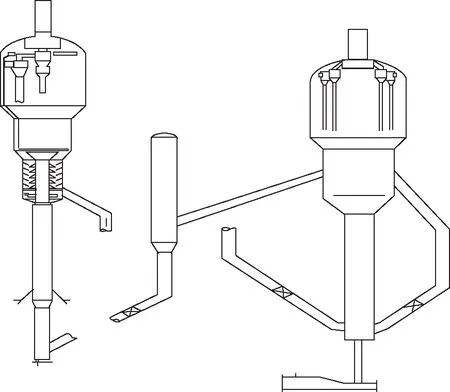

图1 装置反应-再生部分结构示意

1.2 俄油特点

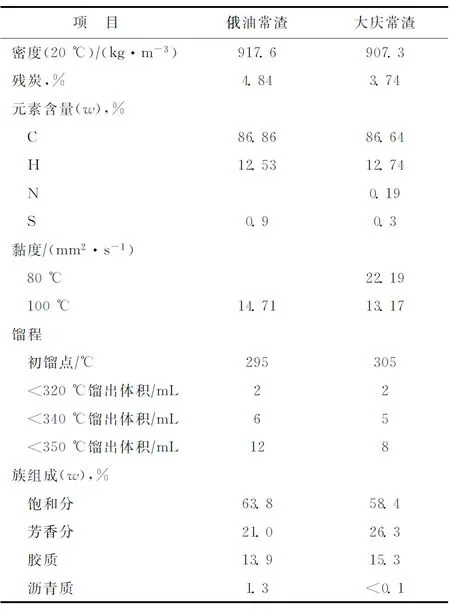

大庆中蓝石化DCC装置原料为俄油常渣,与大庆常渣的性质对比见表1。由表1可见,俄油常渣的饱和分含量比大庆常渣高,但沥青质质量分数达到1.3%,明显高于常规催化裂化原料,硫含量及残炭偏高。初步判断产物油浆及焦炭产率会增加,催化剂耗量也会增加。

2 结果与讨论

2.1 操作参数对比

表2为加工俄油常渣和加工大庆常渣期间装置的操作参数对比。由表2可见,原料变化期间除提高了进料温度外,其它操作参数变化不大。

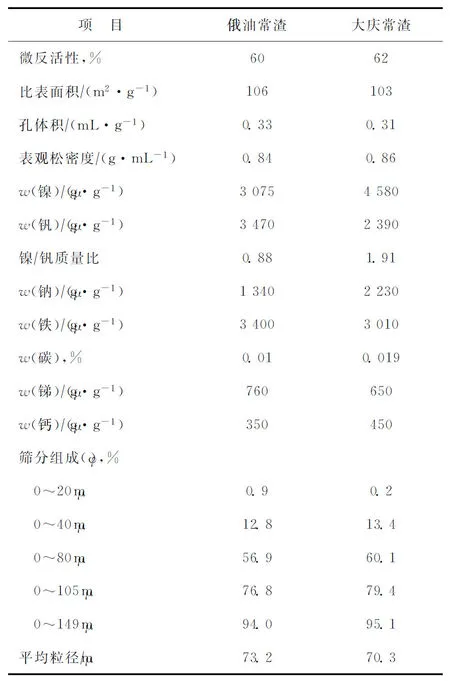

2.2 平衡催化剂性质对比

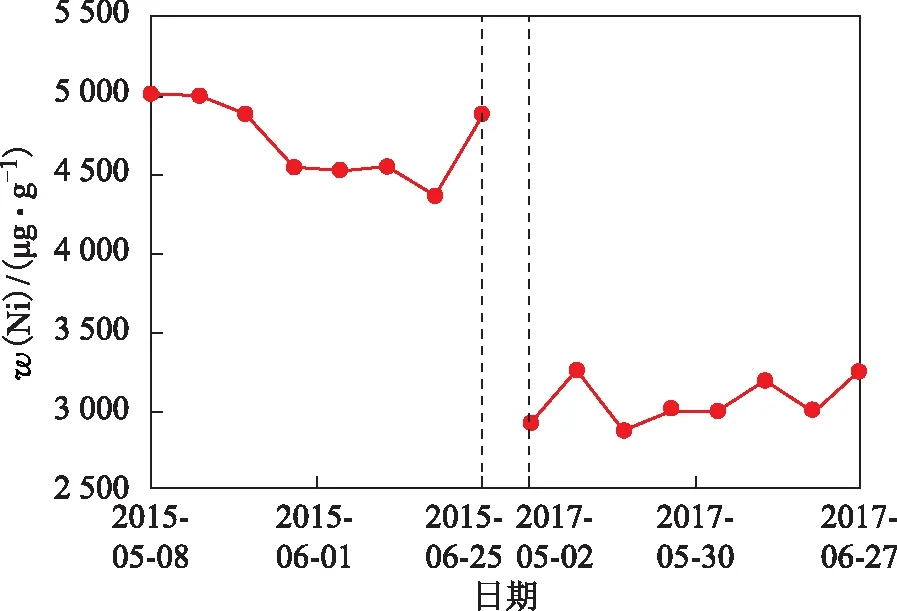

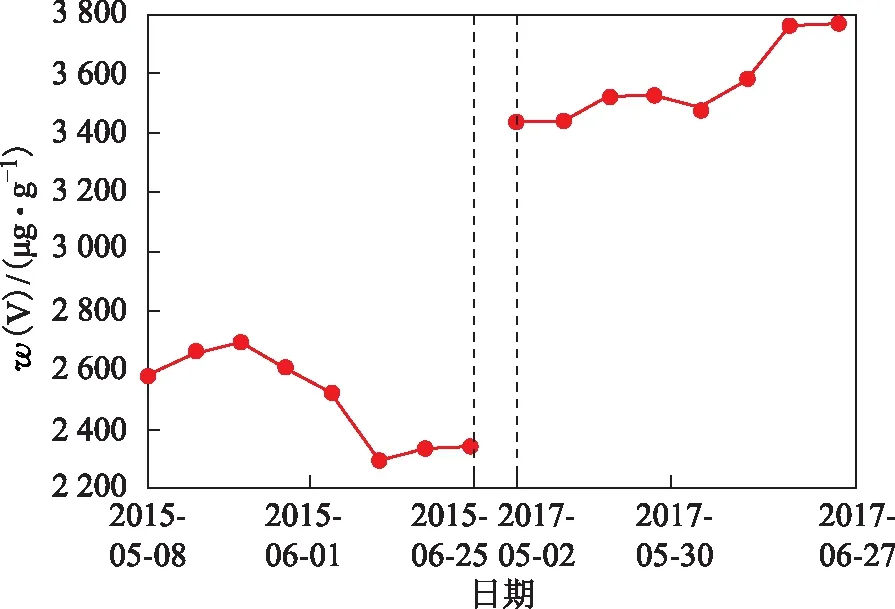

原料变更前后装置没有更换新的催化剂品种。表3为装置加工两种原料时平衡剂的性质对比,图2和图3分别为平衡剂上镍、钒含量变化情况。由图2和图3可见:装置全部改为加工俄油常渣后,催化剂上镍质量分数均值降低了1 500 μgg左右,钒质量分数均值提高了1 000 μgg以上,而且还有继续上涨的趋势。与此同时催化剂的单耗由1.65 kgt原料升至2.48 kgt原料。

图2 平衡催化剂上镍含量变化情况

图3 平衡催化剂上钒含量变化情况

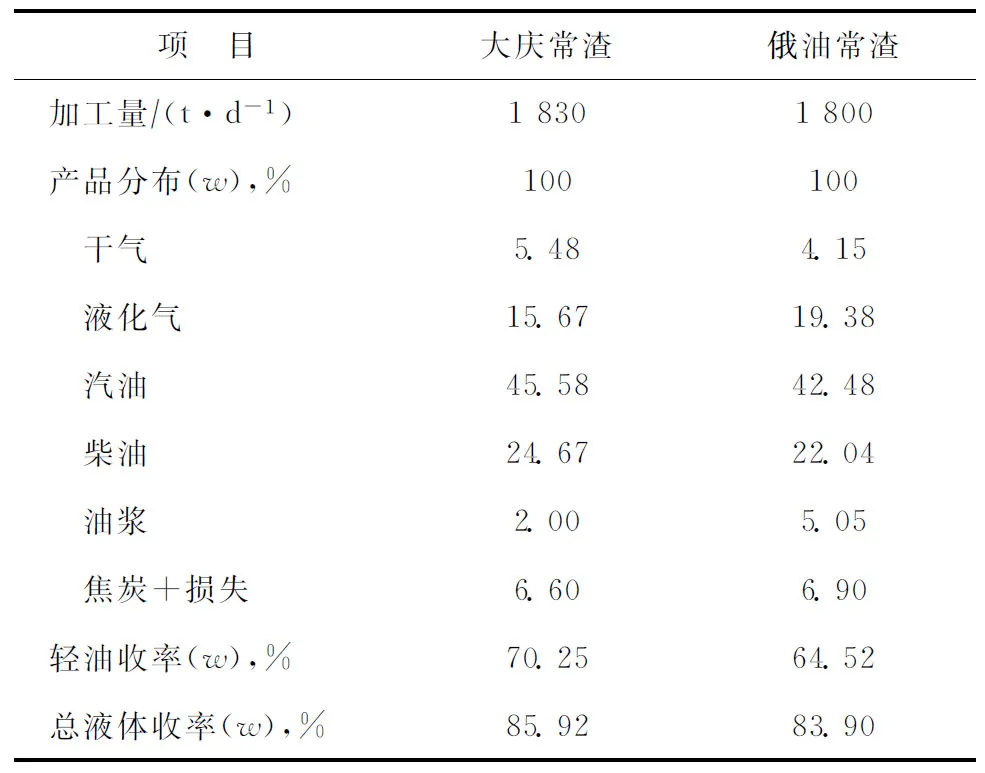

2.3 产品分布对比

表4为加工俄油常渣和加工大庆常渣期间的物料平衡和产品收率对比。由表4可见:加工大庆常渣期间,汽油收率为45.58%,加工俄油常渣后汽油收率为42.48%,降低3.10百分点;加工俄油常渣后,油浆产率上升3.05百分点,液化气收率上升3.55百分点。原料油改为俄油常渣后,对产品分布的影响较为显著。

2.4 产物性质对比

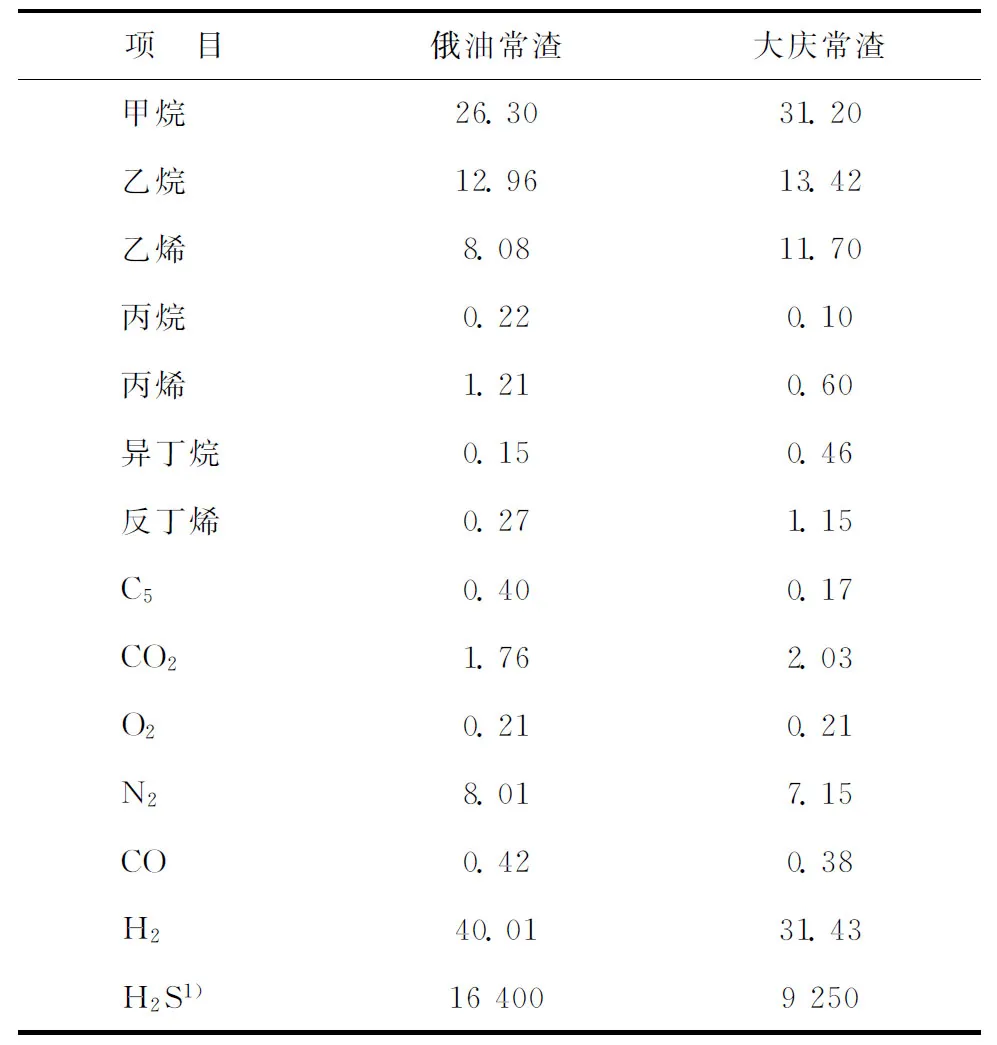

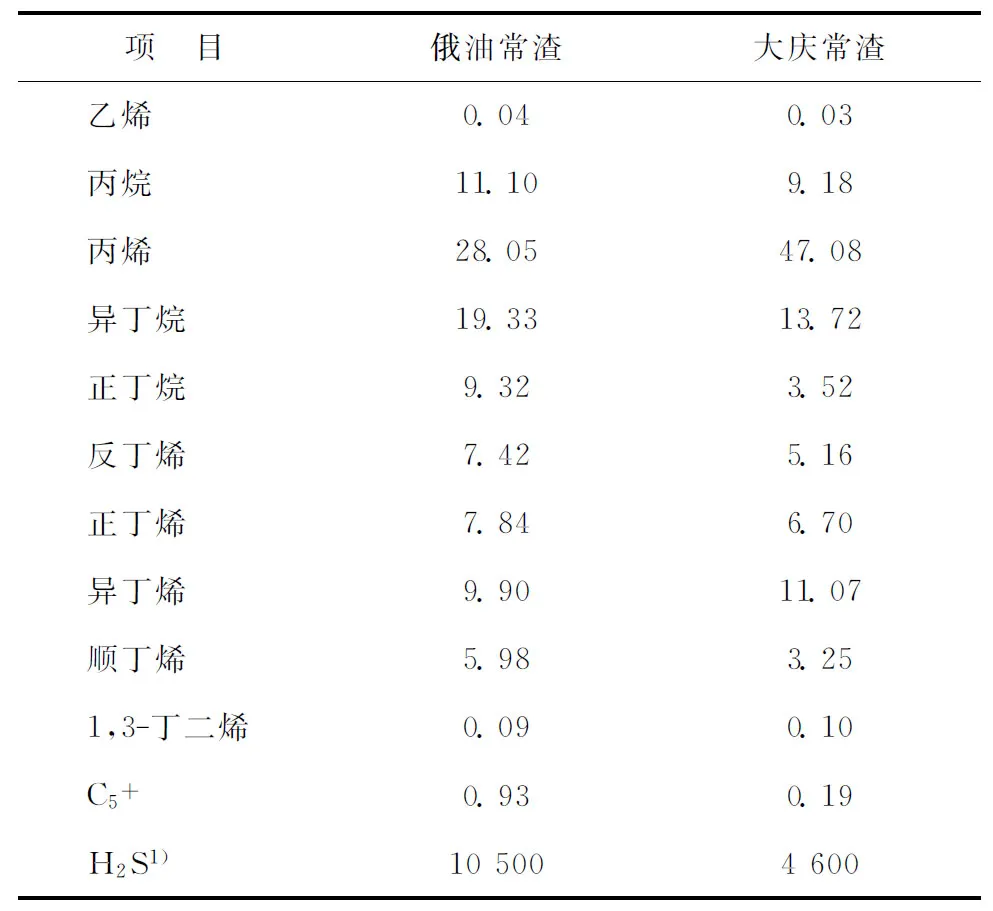

表5为产物中干气组成对比。由表5可见,加工俄油常渣时干气中硫化氢含量增加近1倍,乙烯体积分数降低3.62百分点。

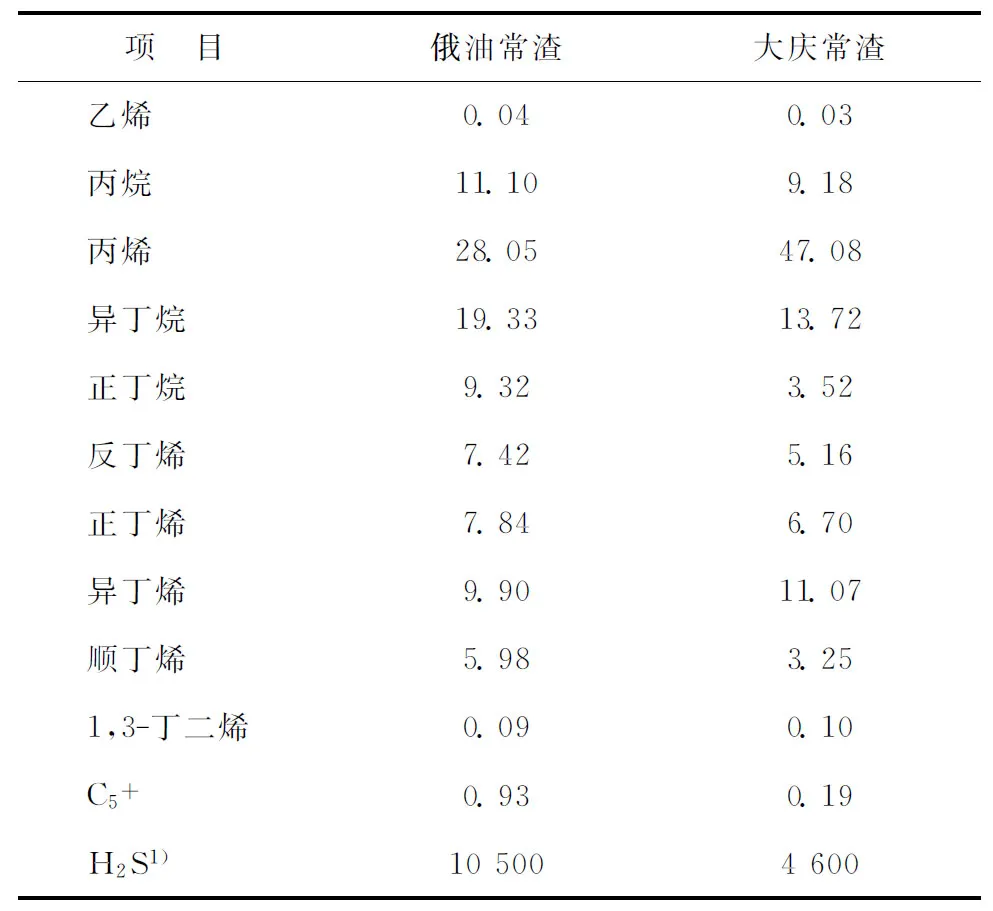

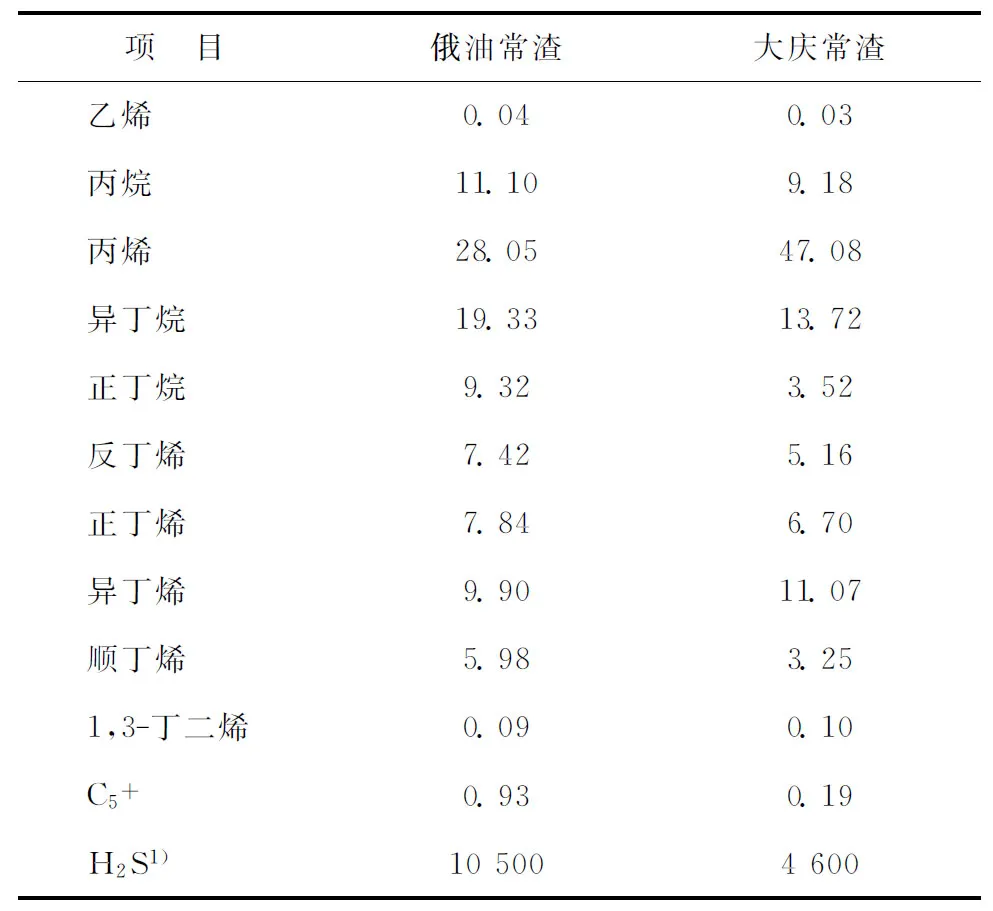

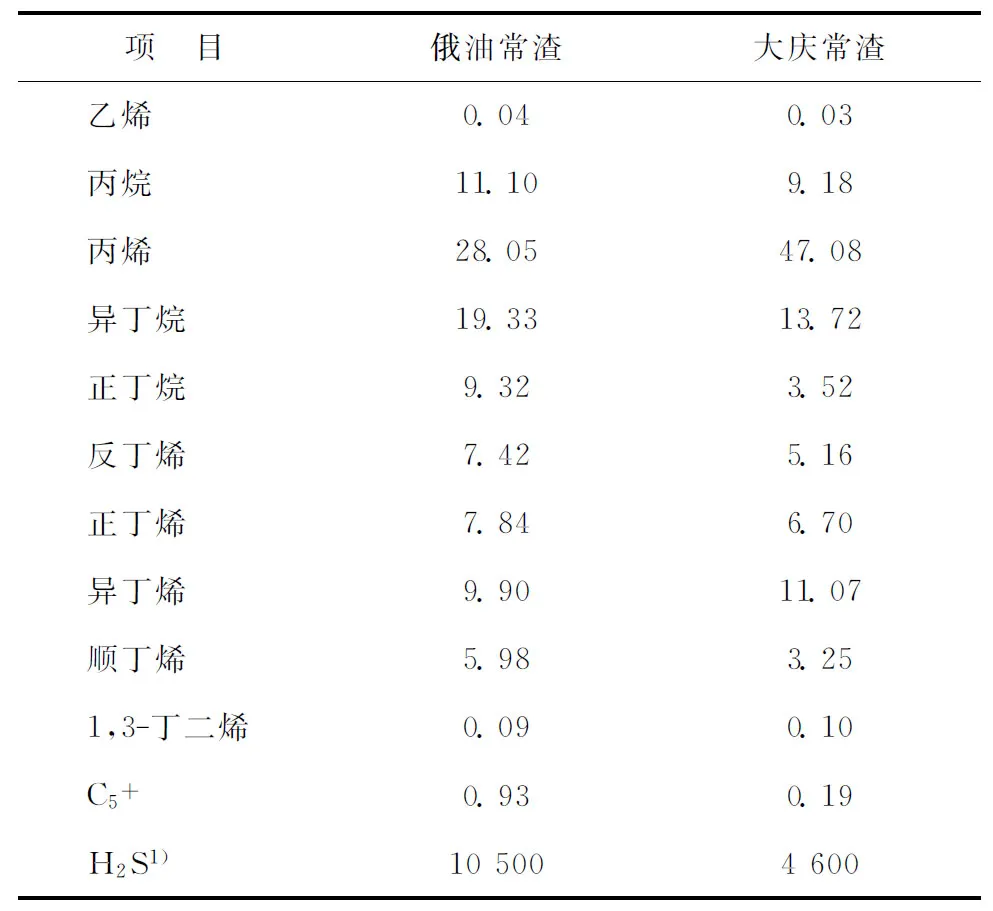

表6为产物中液化气组成对比。由表6可见,加工俄油常渣时液化气中丙烯含量明显降低,异丁烯含量略有降低,硫化氢含量增加1倍以上。

表7为稳定汽油性质对比。由表7可见,加工俄油后汽油的密度和馏程无明显变化,RON降低1.6个单位,烯烃质量分数降低4.9百分点。随汽油标准的不断提高,汽油辛烷值降低会给汽油调合出厂带来一定的困难。2017年1月原油改变后,大庆中蓝石化催化裂化汽油辛烷值降低,经过汽油加氢后,RON损失2个单位,虽有重整汽油调合,但仍无法使全部汽油达标出厂,还需外购混苯调合出厂,重整汽油全部用于调合92号汽油,无法生产95号汽油。

1)单位为μLL。

1)单位为μLL。

表8为柴油性质对比。由表8可见,原料变化后柴油密度大幅升高,十六烷值指数降低7.6个单位,为保证柴油满足国Ⅴ排放标准出厂,催化裂化装置必须严格控制柴油密度,以牺牲汽油收率来保证催化裂化柴油质量。

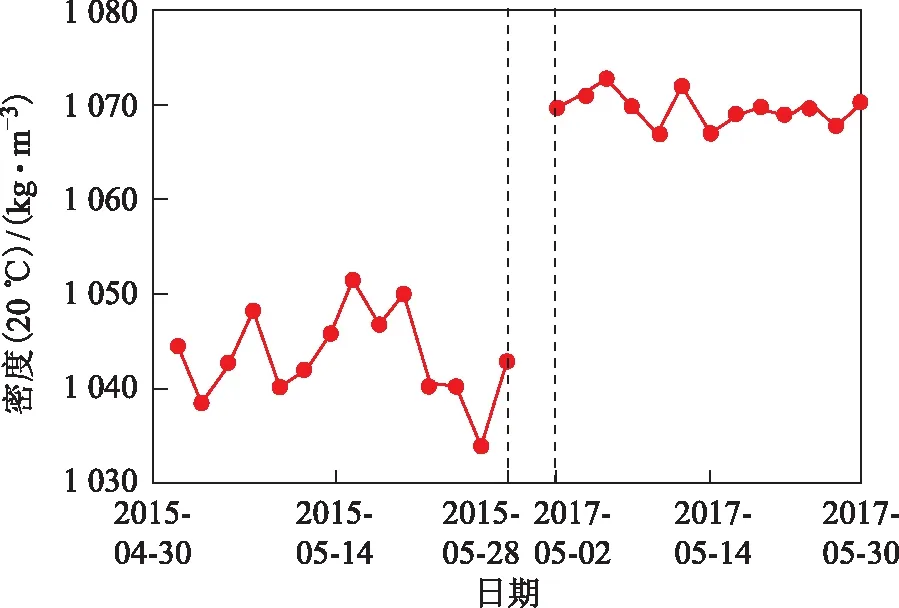

图4为油浆密度统计结果。全部加工俄油渣油后,油浆密度(20 ℃)均值由1 043.52 kgm3升至1 069.72 kgm3,油浆100 ℃黏度由14.71 mm2s变为24.86 mm2s,黏度增加明显,结焦倾向增加。2015年装置采用油浆部分回炼、部分外甩的加工方式,2017年油浆全部外甩,从表2可以看出装置主风量变化不大,足以证明俄油常渣沥青质含量高,生焦量高。

图4 油浆密度统计结果

3 俄油加工带来的问题及应对措施

通过数据对比可见,催化裂化装置加工俄油常渣对装置的运行主要有以下几方面影响:①生焦量大,油浆产率高,油浆性质变差,结焦风险增大;②硫含量增加,各产品及烟气中硫含量上升,加快设备腐蚀,增加下游装置脱硫压力;③汽油产率下降,汽油辛烷值降低;④催化剂重金属含量增加,剂耗增加。

针对油浆品质变差、生焦倾向增加的问题,采取的措施主要有:①适当提高雾化蒸汽量;②提高原料预热温度;③加大油浆产率,由2%逐步提高到5%;④油浆全部外甩,不回炼;⑤控制油浆的密度(20 ℃)小于1.07 kgL;⑥监控油浆黏度、固含量,如有超标及时提高外甩量(出现过油浆内焦粉突然达到50 gL的现象);⑦适当加大油浆阻垢剂的加注量,由最初的70 μgg提高到120 μgg;⑧控制较大的油浆循环量;⑨严格控制分馏塔塔底温度小于350 ℃;⑩监控油浆泵电流,如有突然上升,马上采取相应措施。

针对原料中硫含量增加,腐蚀风险加剧的问题,主要采取如下措施:①分馏塔顶部注水和中和缓蚀剂,从工艺防腐上入手;②对关键部位的管线设备进行定期测厚,做好记录和分析比对,重点关注如柴油系统,富气、粗汽油及吸收稳定系统,干气线等;③加强设备防腐,对富气液化气系统换热器芯子进行材质升级,管束做防腐处理,螺栓材质进行升级等;④加强含硫污水中铁含量和硫含量监测频次;⑤加强动设备计划性维修,对关键部位的机泵定期打开检查,对腐蚀严重的叶轮及泵体进行材质升级。

针对原料钒含量增加,影响催化剂活性和选择性的问题,采取的措施有:①调整钝化剂的配方,添加澜系元素,提高钝钒效果;②调整催化剂配方,添加抗钒组分,适当增加稀土含量,降低催化剂失活速率;③主动将催化剂单耗由1.8 kgt提高至2.4 kgt,保证催化剂的催化裂化活性。

针对汽油产品辛烷值低的问题,采取的主要措施为:

(1)从操作参数及原料方面调整。提升管出口反应温度由500 ℃提高至505 ℃;控制反应深度,反应进料预热温度由180 ℃提高至210 ℃,适当调整雾化蒸汽量为进料量的4%,改善雾化效果;提高进料的密度,通过常压装置的深拔,密度提高8 kgm3;由于汽油重组分辛烷值较低,汽油终馏点由205 ℃降至195 ℃。通过操作上的调整后汽油RON达到88.90,提高0.57个单位。

(2)从催化剂配方上调整。针对催化裂化装置加工俄油常渣的特点,中国石化石油化工科学研究院对装置使用的HSC-1ZL催化剂进行优化,新的HSC-1ZL催化剂基质具有高比表面积及良好的分散性能,其传热效率高,针对高沥青质俄油常渣可以在较高的油剂接触温度下得到芳香单片,达到捕捉芳香单片,提高其它孔的利用率,最大量保留直链烃,减少生焦的目的[6]。表9为催化剂配方调整后的汽油辛烷值和组分含量对比。由表9可见,HSC-1ZL型催化剂通过降低稀土含量、增加择形分子筛含量等一系列配方的调整,增加异构化、芳构化反应活性,在适当控制烯烃含量的同时,最大限度地提高汽油辛烷值,减少后续汽油

加氢装置加氢后辛烷值的损失。催化剂更换后,汽油烯烃体积分数增加1.0百分点,异构烷烃体积分数增加4.0百分点,芳烃体积分数增加1.0百分点,苯体积分数增加0.23百分点,RON提高1.62个单位,满足了企业对汽油辛烷值的需求。

4 结束语

俄油常渣进催化裂化装置加工带来的影响是多方面的,无论装置的腐蚀、硫平衡、产品分布以及能耗都会发生较大的改变,要想装置能够安全优化地加工俄油常渣,必须做出相应的改造,接受成本增加的现实。大庆中蓝石化在加工俄油常渣上取得了一些经验,达到了装置的安全环保优质运行,以及效益最大化。