常一线油管式固定床选择性液相加氢生产喷气燃料的研究

2018-08-02崔小琴杨清贫郭朝晖屈叶青

崔小琴,杨清贫,郭朝晖,屈叶青

(1.青海大学化工学院,西宁 810016;2.湖南长岭石化科技开发有限公司)

喷气燃料精制的主要目的是选择性脱除喷气燃料原料中的硫醇硫、酸性物和氮化物,解决喷气燃料腐蚀及安定性问题[1],主要工艺有非临氢精制和临氢精制。非临氢精制主要包括碱洗工艺、催化氧化工艺和吸附工艺等,该工艺存在原料要求高、过程复杂、能耗高、废渣量大,环保隐患严重等问题[2-3];相比而言,随着国家环保法规日趋严格以及炼油厂固体废物处理难度升级,虽然加氢精制工艺需要消耗一定量氢气、投资较高,但是该工艺以绿色环保为主要特色,成为炼油厂喷气燃料精制的主要手段[4-5]。中国石油青海油田格尔木炼油厂(格尔木炼油厂)为青藏高原唯一一座炼油厂,产品主要供应西藏及格尔木周边地区,目前还没有喷气燃料生产装置和喷气燃料产品。因此,考虑如果能利用现有原料直接生产喷气燃料产品,不仅可以缓解西藏地区喷气燃料供应紧张的局面,而且还能带来长期的社会经济效益。本研究以格尔木炼油厂常一线油为原料,进行了管式固定床选择性液相加氢(FITS)生产喷气燃料产品的试验研究,主要考察反应压力、反应温度、空速、氢油比等条件对FITS加氢生产喷气燃料质量的影响,并通过长时间运行试验,监测催化剂活性、脱硫率、脱硫醇率、脱酸率的变化,分析该工艺实现长周期运转的可行性。

1 实 验

1.1 试验原料与催化剂

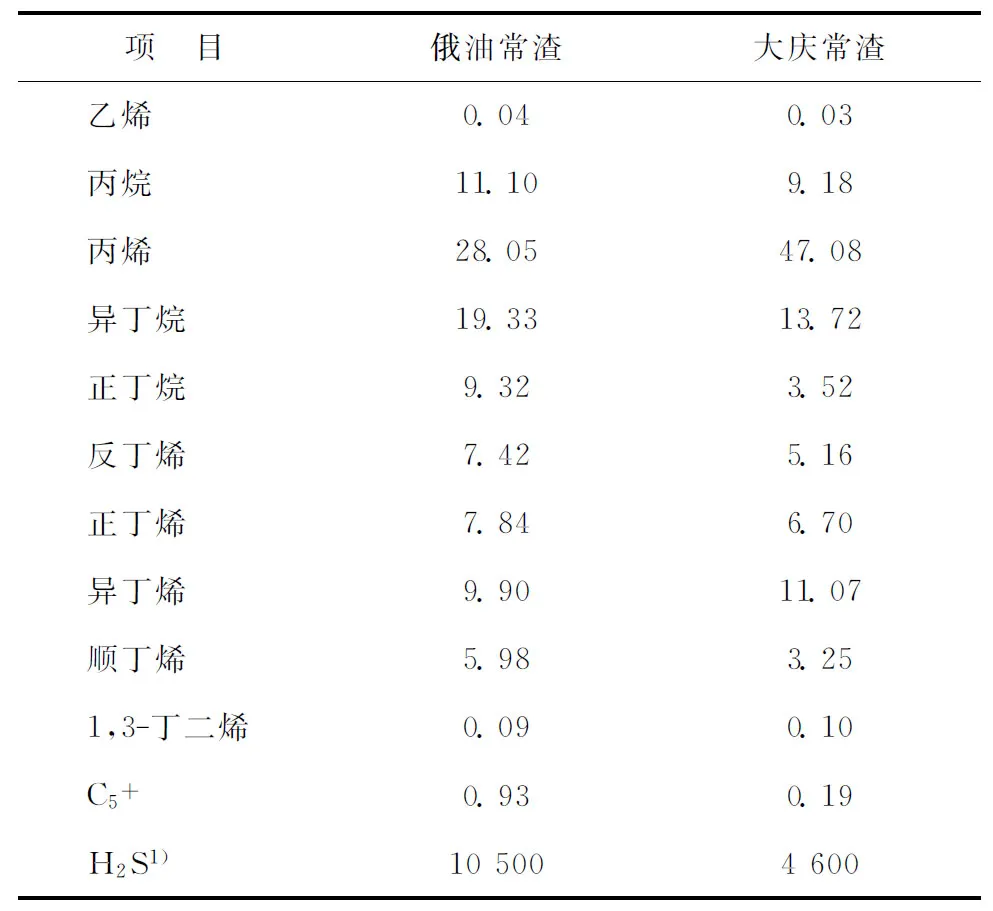

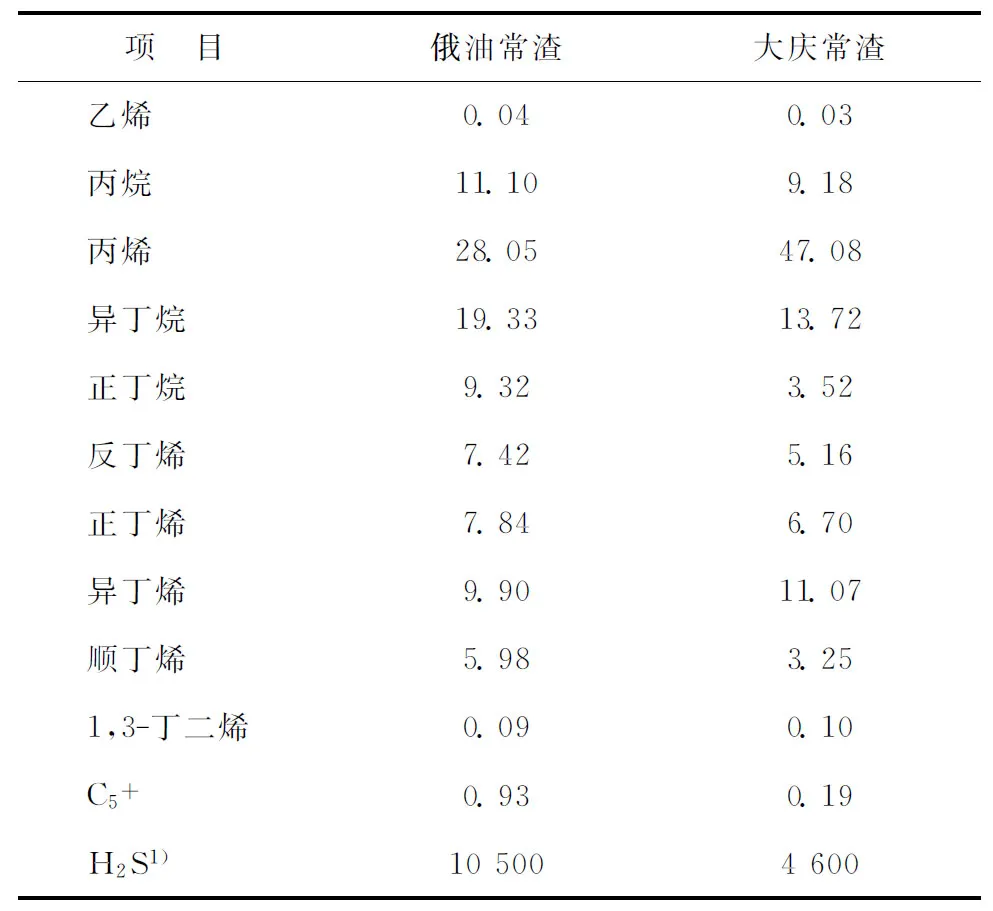

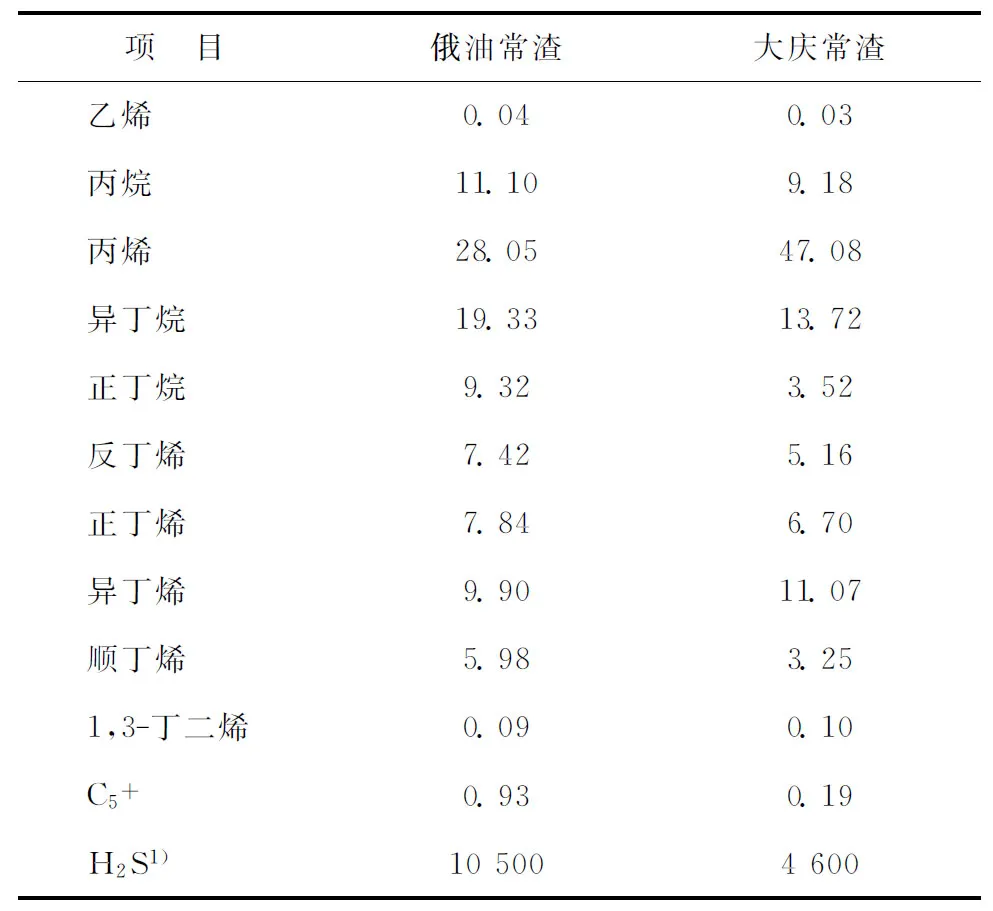

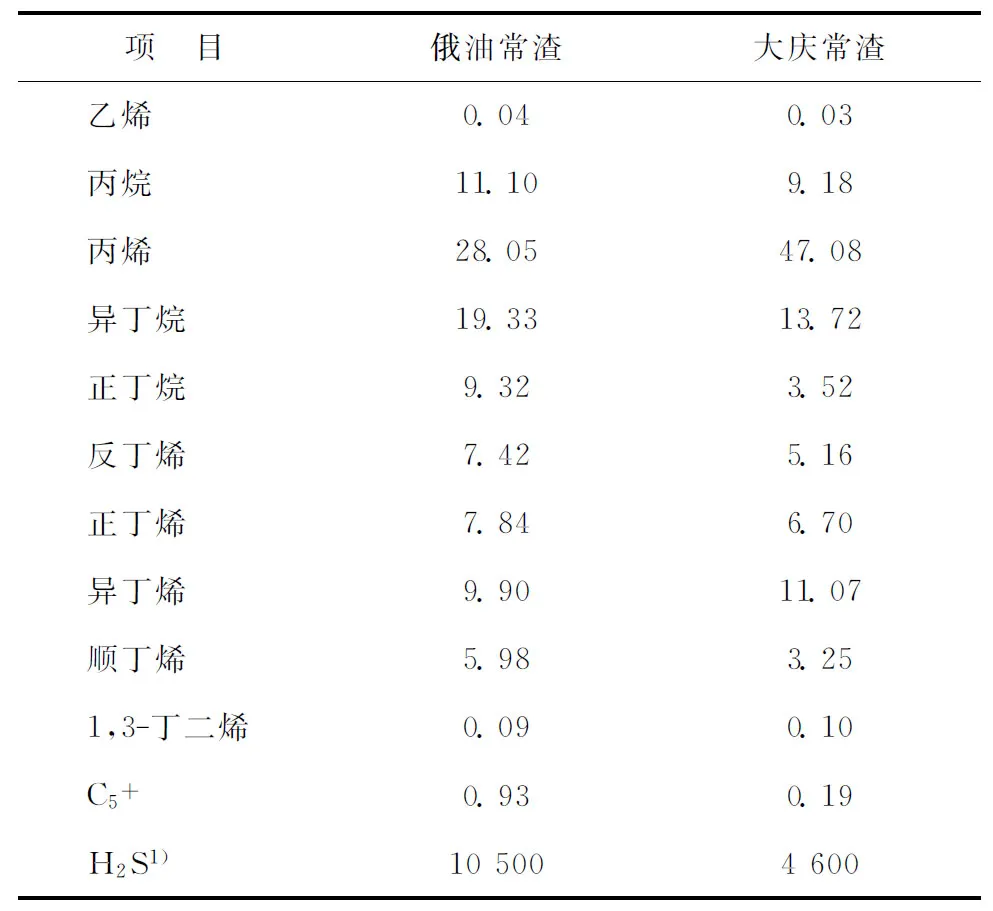

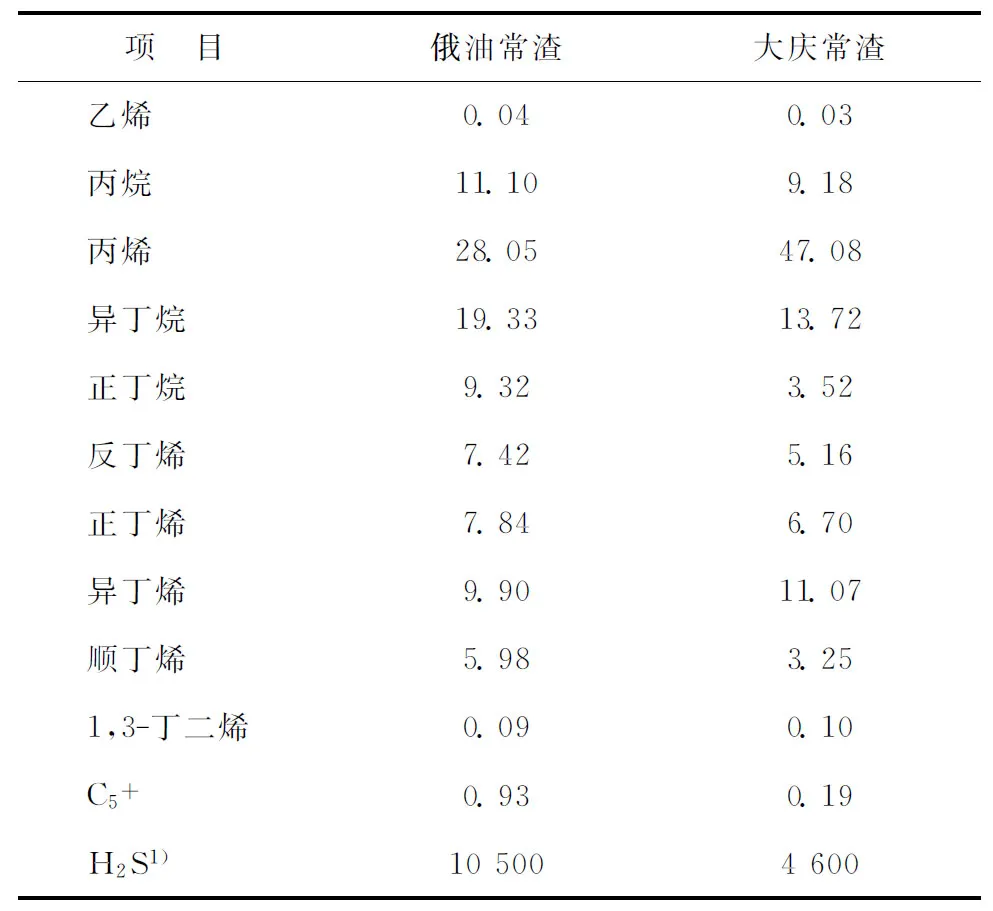

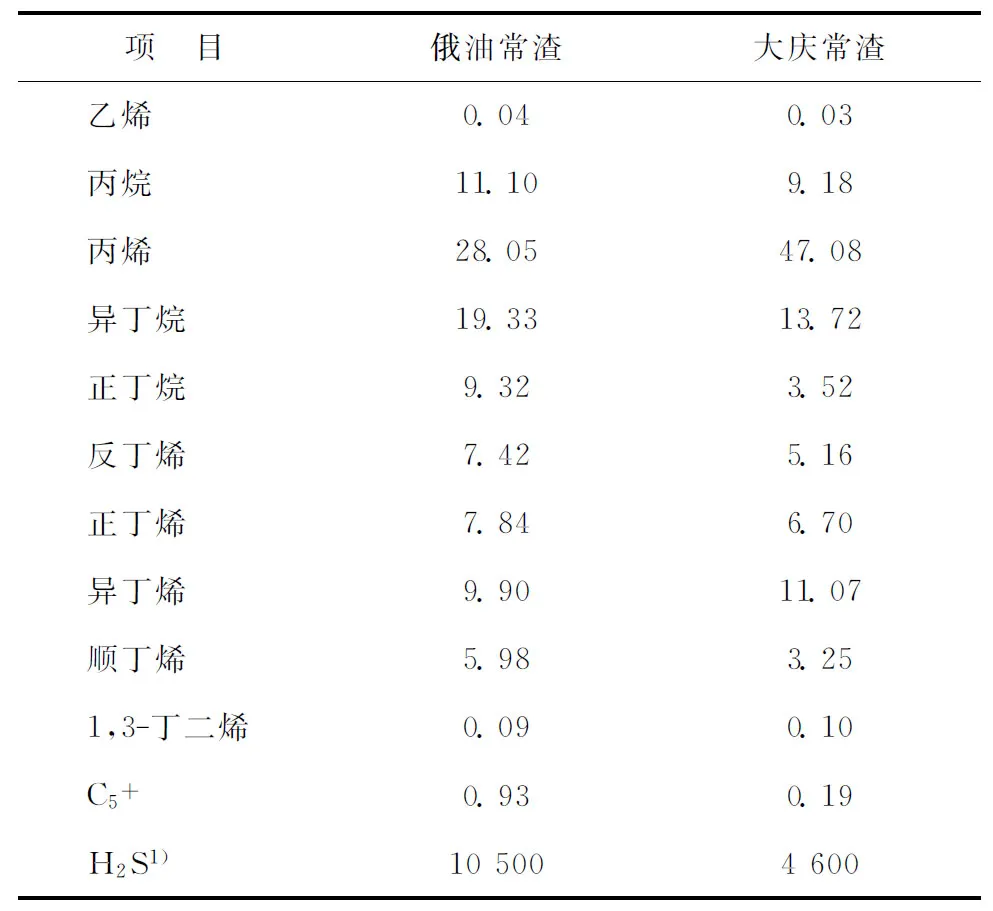

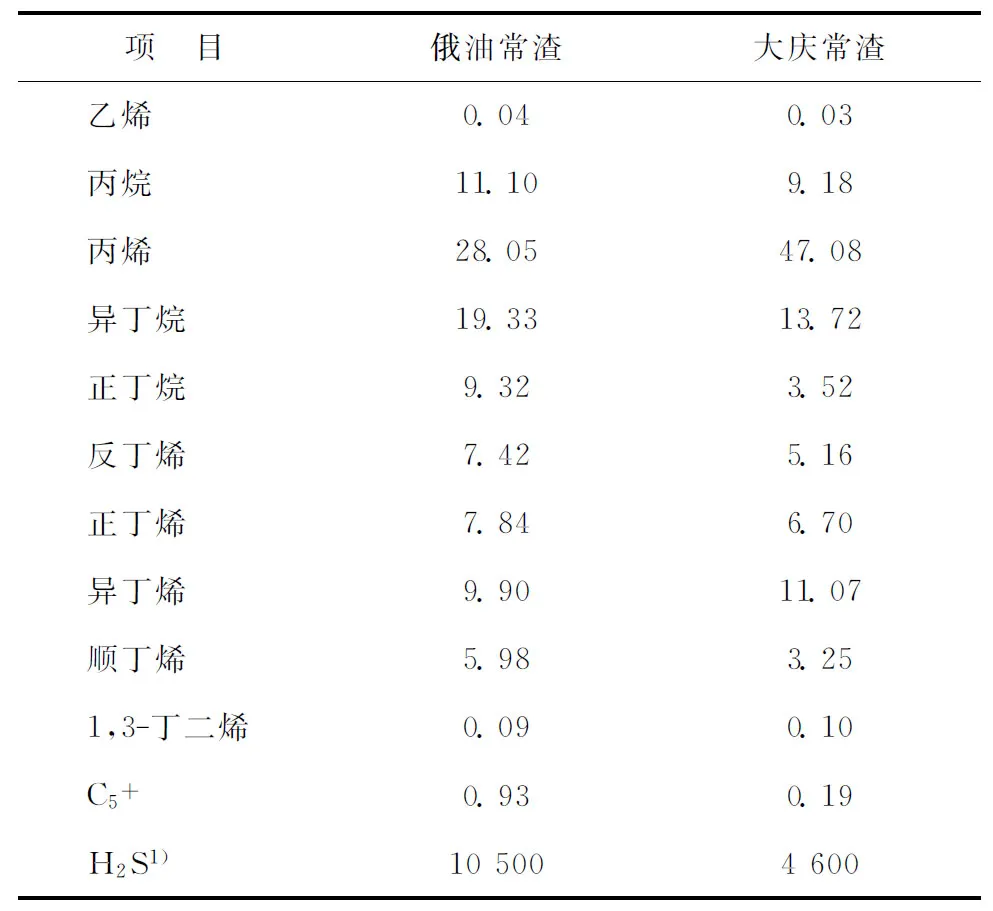

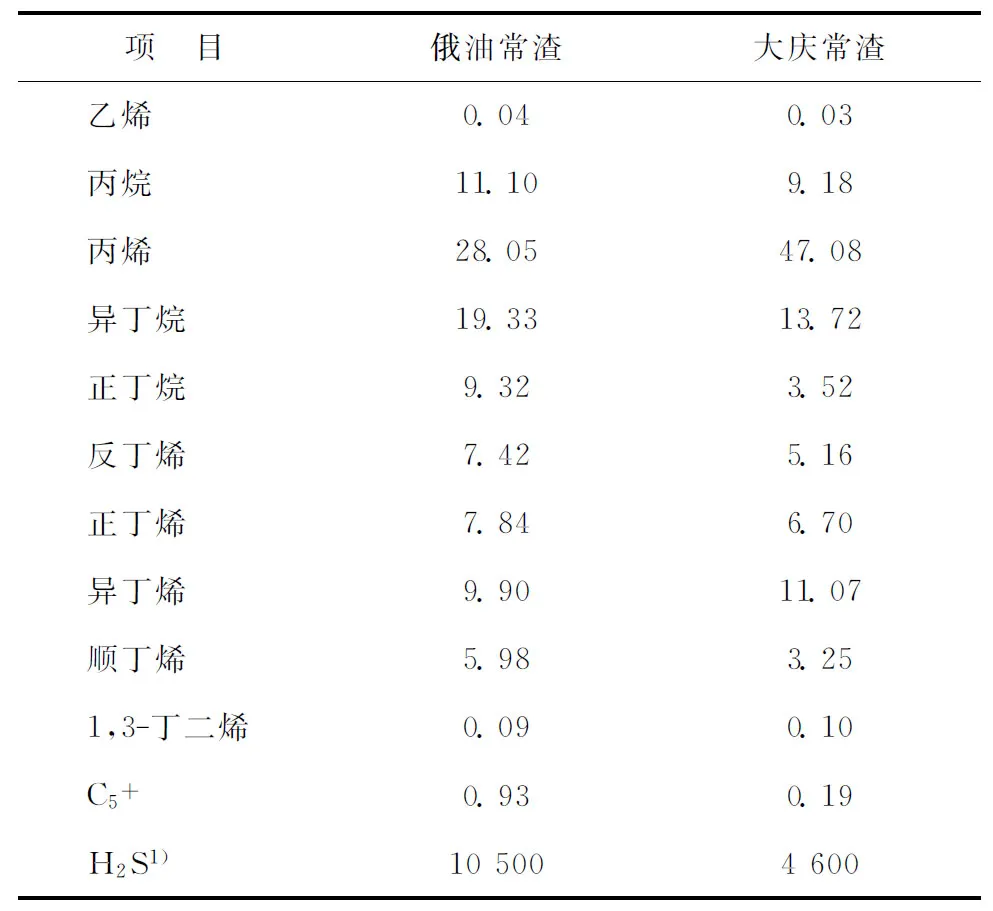

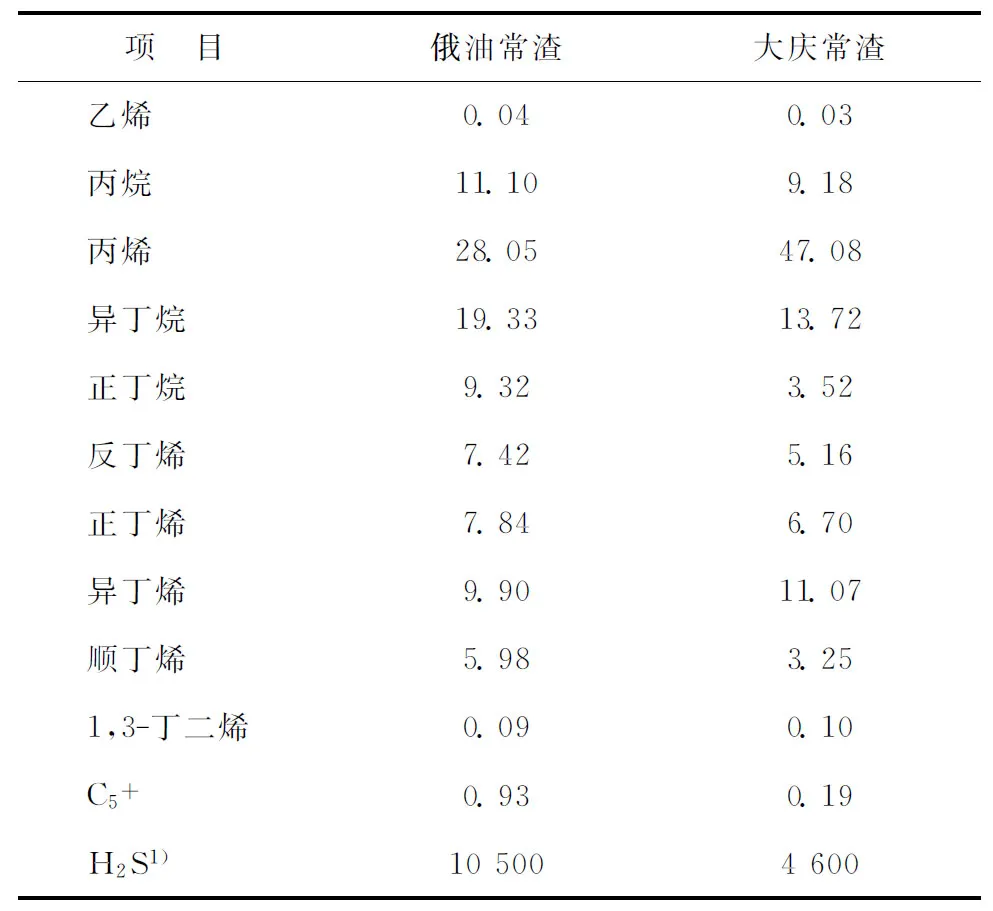

格尔木炼油厂常一线油的性质如表1所示。试验采用由中国石化石油化工科学研究院研制的牌号为RSS-2的喷气燃料加氢催化剂。催化剂RSS-2的主要性质见表2。

1.2 试验流程

喷气燃料FITS加氢工艺是中国石化和湖南长岭石化科技开发有限公司联合开发的新一代喷气燃料加氢工艺,试验装置流程如图1所示。催化剂装填100 mL,氢气在气液混合器中被分散成微纳米级气泡后与原料泵打入的喷气燃料原料充分混合,再自下而上进入加氢反应器,加氢后生成油经高压分离器、低压分离器后进行气液分离。

图1 FITS加氢试验装置流程1—氢气; 2—氢气流量计; 3—原料罐; 4—原料泵;5—气液混合器; 6—管式反应器; 7—高压分离器; 8—低压分离器

2 结果与讨论

2.1 工艺条件考察

2.1.1反应压力的影响在反应温度为260 ℃、体积空速为8.0 h-1、氢油体积比为10 的条件下,考察反应压力由2.0 MPa升高至4.0 MPa时对喷气燃料FITS加氢效果的影响,结果如表3所示。

2.1.2反应温度的影响在反应压力为3.0 MPa、体积空速为8.0 h-1、氢油体积比为10的条件下,考察反应温度由240 ℃升高至320 ℃时对喷气燃料FITS加氢效果的影响,结果如表4所示。

2.1.3空速的影响在反应压力为3.0 MPa、反应温度为280 ℃、氢油体积比为10的条件下,考察体积空速由4.0 h-1升高至12.0 h-1时对喷气燃料FITS加氢效果的影响,结果如表5所示。

2.1.4氢油比的影响在反应压力为3.0 MPa、反应温度为280 ℃、体积空速为8.0 h-1的条件下,考察氢油体积比由10升高至50时对喷气燃料FITS加氢效果的影响,结果如表6所示。

由表3~表6可以看出:反应压力、反应温度和氢油比均与加氢反应效果呈正相关性,其中氢油比对加氢反应的影响较为缓和,在反应压力3.0 MPa、反应温度280 ℃、体积空速8.0 h-1和氢油体积比10的条件下就能满足化学氢耗的要求,脱硫率达87%、脱硫醇率达85%、脱酸率达78%,这主要是由于FITS工艺具有良好的气液混合效果和高效的反应效率;另一方面,体积空速低于8 h-1时加氢脱硫率和脱硫醇率均可达到85%以上,但是当体积空速大于8 h-1时,随着空速的进一步增加,脱硫率、脱硫醇率和脱酸率下降较快,这说明FITS工艺适合较大空速进料,但体积空速不宜大于8 h-1。

2.2 常一线原料的FITS加氢试验

在反应压力为3.0 MPa、反应温度为280 ℃、体积空速为8.0 h-1以及氢油体积比为10的优化工艺条件下,进行格尔木炼油厂常一线原料的FITS加氢试验,以生产满足标准GB 6537—2006的喷气燃料产品,试验结果如表7所示。由表7可以看出,此时产品各项指标均满足标准GB 6537—2006的要求,说明以格尔木炼油厂常一线为原料,采用催化剂RSS-2,可以由FITS工艺生产出合格的3号喷气燃料产品。

在此基础上,进一步提高反应苛刻度,在反应压力4.0 MPa、反应温度300 ℃、体积空速8.0 h-1和氢油体积比40的条件下,进行生产低硫喷气燃料的试验,结果如表8所示。由表8可以看出:在试验条件下,可以生产出硫质量分数小于10 μgg的喷气燃料馏分,可以作为清洁柴油调合组分与柴油一起出厂。

2.3 稳定性试验

在反应压力为3.0 MPa、反应温度为280 ℃、体积空速为8.0 h-1和氢油体积比为10的条件下,进行了1 000 h的格尔木炼油厂常一线原料的FITS加氢试验,结果如表9所示。由表9可以看出:经过1 000 h的连续运转,催化剂的活性保持平稳,未见下降趋势,其中喷气燃料原料的脱硫率基本稳定在87%左右、脱硫醇率基本稳定在85%左右、脱酸率基本稳定在80%左右,这表明喷气燃料FITS加氢工艺能够实现长周期运转的要求。

3 工业装置设计

根据试验结果及格尔木炼油厂实际原油加工情况,设计了一套150 kta喷气燃料FITS加氢工业装置,装置作为加氢模块镶嵌在现有常减压蒸馏装置中,以常压渣油为装置热源,并利用现有常减压蒸馏装置的公用工程。相比常规滴流床加氢装置,减少了加热炉、循环氢压缩机、反应流出物空气冷却器等设备,投资及能耗大幅降低。通过设计核算,该装置在建设投资、加工能耗、占地面积等方面均低于同等规模滴流床加氢装置,具有良好的工业化前景,具体对比如表10所示。

4 结 论

(1)以格尔木炼油厂常一线油为原料,采用FITS加氢技术能够在较为缓和的条件下(反应压力3.0 MPa、反应温度280 ℃、体积空速8.0 h-1、氢油体积比10),生产出满足国家标准GB 6537—2006的军用和民用喷气燃料产品;进一步提高反应苛刻度,在反应压力4.0 MPa、反应温度300 ℃、体积空速8.0 h-1、氢油体积比40的条件下可以生产出硫质量分数小于10 μgg的低硫清洁喷气燃料产品;经过1 000 h的稳定性试验,催化剂的活性保持平稳,表明FITS工艺能满足装置的长周期运转要求。

(2)格尔木炼油厂利用现有原料,以试验数据为基础,设计了一套150 kta喷气燃料FITS加氢工业装置,核算结果表明:FITS装置在投资、占地和加工能耗等方面均低于现有同等规模滴流床加氢装置,具有良好的工业化前景。