1000MW机组主机冷油器泄漏原因分析及处理

2015-06-06邢立军刘丕源

邢立军,刘丕源

(华电莱州发电有限公司,山东莱州 261400)

1000MW机组主机冷油器泄漏原因分析及处理

邢立军,刘丕源

(华电莱州发电有限公司,山东莱州 261400)

以华电莱州发电有限公司1000MW机组为例,介绍了汽轮机润滑油冷油器系统的组成情况,分析了改造前、后冷油器泄漏的原因,并给出了相应的处理措施。采取这些措施取得了良好的效果,但无法改变设计方面的不足,需在运行中总结经验并改进设计,以彻底解决泄漏问题。

1000MW机组;冷油器;冷却水;泄漏分析;处理措施

0 引言

近几年来,随着1000MW超超临界机组大量投入商业运行,机组的自动化程度越来越高,电厂集控运行人员除常规的操作调整外,对机组正常运行参数的监视和分析显得尤为重要。及时发现参数的细微异常并找出原因及时进行处理,能够有效遏制事故的发生,保证机组健康、稳定、经济运行。

华电莱州发电有限公司(以下简称莱州发电公司)投产1年来,2台机组各发生1次汽轮机润滑油冷油器泄漏事件,导致泄漏的直接原因基本一致,但给机组安全运行造成的影响却不相同,下面进行具体分析。

1 汽轮机润滑油冷油器系统组成

莱州发电公司汽轮机润滑油冷油器为YL-1150型列管式冷油器,内部换热管为钛管,正常运行时1台运行1台备用;冷却介质为开式海水,由开式泵组进行升压;#1机组设计A,B 2台10 kV开式泵,#2机组技术改造后增加1台400V管道式开式泵,正常运行时2台10 kV开式泵备用。由主机冷油器进水调门来控制冷却水量,正常运行时冷油器注油门保持常开。

2台机组投产至主机冷油器发生泄漏,均由回水气动调节门调节冷却水量来控制主机润滑油温度;在机组小修时,改为进水节流调节来控制主机润滑油温度,并且在#2机组大修时增加了小流量C开式泵。调节方式变化后,对主机润滑油温度的控制比较稳定,其对主机冷油器和正常运行操作的影响在下面章节中详述。

2 改造前主机冷油器泄漏及处理

2.1 数据隔离分析

2013年4月8日,#1机组主机正常运行中油箱油位上升,A冷油器运行,B冷油器备用,在主油箱底部放油门处有水放出,经化验为海水,判断为A冷油器泄漏,立即切换冷油器,主机油箱加装油净化装置加强滤油。期间,#1机组汽轮机轴承温度有上升趋势,特别是主机推力轴承温度上升较多,最高升至94℃(107℃解列),在降低机组负荷后各参数稳定。#1机组主机A冷油器隔离后解体发现3根钛管泄漏。2013年5月3日,#2机组A主机冷油器在备用状态下发生泄漏,关闭冷油器注油门后将A冷油器隔离解体后发现1根钛管泄漏,没有造成太大的影响。

2.2 原因分析

这2次冷油器泄漏的主要原因是,冷油器内列管中部和下部没有设计管板支撑,冷油器内列管紧密排列在一起,在冷却水冲击和润滑油压传动下,列管最下部产生晃动摩擦,而钛管管壁较薄,长时间摩擦就可能造成管壁破裂,出现冷油器泄漏。冷却水压力大于润滑油压力,造成海水经过破损点进入润滑油内,在冷油器出口的润滑油首先到达汽轮机各轴承后再回到主油箱,由于汽轮机各轴承温度较高,带有海水的润滑油进入各轴承对轴承的损害较大。

2.3 处理措施

设备改造方面,在冷油器下部安装支撑以减少内部列管的晃动摩擦只是权宜之计,因为内部列管仍得不到固定,所以把问题反馈给厂家寻求帮助。

运行方面,将冷油器冷却水进水门节流5%~20%,以降低冷油器进水压力,根据循环水温度变化情况进行调节,运行冷油器出水门全开,冷油器回水调节门投自动,自动调节油温。开式水系统调节过程中,压力不能大于0.3MPa,以保证油压大于水压。备用冷油器注油门开启,油侧充压运行;备用冷油器冷却水出水门全开,进水门全关。运行中加强对主机油箱油位的监视,油位波动大于5mm且有增大趋势时,要找出原因。发现主机油箱油位下降,检查系统没有明显的泄漏点且没有影响主机油位的操作后,立即关闭主机冷油器注油门,观察主机油位变化,若油位停止下降,说明备用冷油器泄漏,若油位继续下降,则说明运行冷油器泄漏。发现主机运行冷油器泄漏,立即开启注油门,备用冷油器出油压力大于运行冷油器后,开启备用冷油器冷却水进水门至20%,向备用冷油器侧旋转冷油器切换阀手轮,将冷油器切换为备用冷油器运行。冷油器油侧切换完毕,关闭停用冷油器冷却水进水门,开启进出水管道放水门,关闭冷油器注油门,此时主机油箱油位应停止下降。关闭停用冷油器冷却水出水门,开启冷油器冷却水室放空气门,冷油器消压放水,防止冷却水压力大于油压,冷却水从冷油器油侧放空气管道进入主机油箱。监视备用冷油器进出油压力,当需要关闭注油门时,要先关闭备用冷油器冷却水回水门,开启进出水管道放水门,开启水室放空气门,水侧消压放水后才能关闭注油门,任何时候都要保证油压大于水压。

3 改造后主机冷油器泄漏及处理

3.1 改造后泄漏

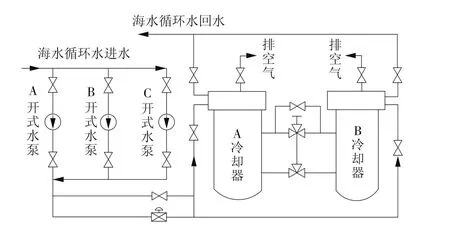

由于冷却器为海水冷却,海水的平均温度较低,冷却水用量较少。冷油器采用回水调节,调节门开度很小,冬季时基本处于全关状态,因此,冷油器内的冷却水压力仍然大于润滑油压力,不利于安全运行。利用停机机会将冷油器冷却水改为进水调节冷却水量,从而保证运行冷油器内冷却水压力低于润滑油压力;#2机组利用机组大修机会安装与开式泵并列的400 V永磁式可调开式泵作为正常冷却水泵;泵出口压力由0.70MPa降至0.15MPa,既满足了润滑油冷却要求,又实现了节能降耗,但冷油器内的列管晃动摩擦仍没有得到有效解决。改造后的主机冷油器冷却水系统如图1所示。

2014年3月12日,#2机组A冷油器再次发生泄漏。这次泄漏主油箱油位下降较快,#2机组改为小流量泵C后出口压力仅为0.15MPa,冷油器冷却水出口门全开的情况下,由于水侧虹吸的作用冷油器水侧为负压,因此,冷油器泄漏后加速了润滑油的泄漏。运行人员发现主机油箱油位下降后,立即将A冷油器切换为B冷油器运行;在切换过程中冷油器之间的注油门保持开启状态,在冷油器切换至一半时冷油器泄漏量突然增加,主油箱油位急剧下降,又立即将冷油器切回至A冷油器运行,同时联系汽机检修人员进行主油箱补油,主油箱油位补至正常油位后,关闭冷油器注油门后将冷油器切至B冷油器运行。主机油箱油位仍有缓慢降低的现象,说明B冷油器也有泄漏,只是比A冷油器泄漏轻而已;A冷油器隔离后进行紧急查漏处理,然后将冷油器切回A冷油器,隔离B冷油器进行查漏处理。

图1 改造后的主机冷油器冷却水系统

3.2 泄漏原因

此次冷油器泄漏仍是冷油器内的列管在水流冲击和油流的作用力下产生晃动摩擦致使管壁破裂而产生的。咨询生产厂家,没有给出明确的改进意见,只是交代在冷油器切换时要缓慢进行,避免对冷油器列管产生过大的冲击。

此次冷油器泄漏造成主机润滑油大量泄漏,主要原因是在冷油器切换过程中,备用冷油器也有漏油现象,注油门保持开启状态,在切换阀切至中间状态时A,B冷油器并列运行,并且冷油器内冷却水压力远低于主机润滑油压力,冷却水侧由于虹吸处于负压状态,加速了润滑油的泄漏,因此,主机油箱油位下降较快。

3.3 处理措施

此次冷油器泄漏没有造成主机润滑油污染,保证了油质,但却使得主机润滑油大量泄漏,主油箱油位下降较快,同样威胁机组的安全运行。总结以上事故,在设备方面给主机冷油器列管加装环向及底部支撑,减少冷油器列管的晃动;运行方面除执行以前的措施外,在冷油器切换操作时要缓慢进行;加强对主机油箱油位检查;冷油器切换时首先将备用冷油器注满油,再关闭备用冷油器冷却水出水门,将冷油器水侧注满,以降低冷油器内列管的管壁压差及切换时造成的列管晃动度,然后切换冷油器;备用冷油器在备用期间注油门保持全开,发现主机油箱油位下降时首先关闭冷油器注油门,从而判断是备用冷油器泄漏还是运行冷油器泄漏,再进行下一步操作。正常运行中,备用冷油器冷却水侧注满水后微开回水门保持一定的水流,以平衡备用冷却器内列管管壁的受力压差,同时可减小冷油器切换时对主机润滑油温度的影响。

4 结束语

经过采取以上措施,主机冷油器运行至今比较稳定,但冷油器内的列管晃动摩擦仍没有从根本上消除,事故隐患依然存在,所采取的措施只是延缓了冷油器泄漏的发生。在以后的生产工作中,需继续探索有效的改良措施,保证冷油器安全运行。

(本文责编:白银雷)

TK 263.86

B

1674-1951(2015)07-0050-02

邢立军(1974—),男,山东惠民人,技师,从事火力发电厂机组集控运行方面的工作(E-mail:gaoxing1@126.com)。

2014-05-26;

2015-06-30

刘丕源(1987—),男,山东定陶人,助理工程师,从事火力发电厂机组集控运行方面的工作(E-mail:15153577525@139.com)。