连铸轴承钢偏析和凝固组织缺陷的成因及其危害

2018-07-22宗男夫张慧刘洋李鹏飞王明林

宗男夫,张慧,刘洋,李鹏飞,王明林

(钢铁研究总院 a.连铸技术国家工程研究中心,b.先进钢铁流程及材料国家重点实验室,北京 100081)

高端轴承的高可靠性和安全性对轴承用钢提出了高品质、高可靠性和长寿命的要求,但国内钢材产品质量多处在较低档次,缺乏名牌产品竞争力[1]。大部分特殊钢企业没有完全掌握生产均质化高致密度轴承钢的关键工艺技术。由于高碳铬轴承钢连铸方坯断面特征,铸坯内部极易产生中心疏松、V形偏析、中间裂纹等缺陷[2]。因此,轴承钢连铸坯尚不能满足一些高端领域轴承用钢的要求[3-5]。铸坯缺陷在后续轧制过程没有有效消除或减轻,将降低最终轴承产品的疲劳服役使用寿命[6-9]。为改善轴承钢方坯的内部质量,保证内部高致密度和均匀性,研究轴承钢全流程生产中偏析和组织缺陷演变行为有着重要意义,而目前从缺陷传递性角度出发针对铸坯凝固组织和偏析缺陷对热轧盘条性能影响的研究还较少。因此,文中建立偏析和凝固组织缺陷从铸坯至盘条间的传递关系,提出了有效消除疏松、中心偏析和裂纹等内部缺陷的冶金工艺方案。

1 轴承钢冶金缺陷对轴承的危害

高碳铬轴承钢有较高的碳、铬含量,易导致凝固过程连铸坯内部出现中心疏松和中心偏析缺陷,从而影响轴承的使用性能等。轴承钢连铸坯中的柱状晶与树枝晶间形成晶间偏析[10]。晶间组织偏析在后续热轧过程不能完全彻底消除[11-12],经过深加工并最终传递到相关轴承产品,对疲劳服役性能造成不利影响[13-16]。

轴承材料的偏析导致组织分布不均匀,造成接触过程变形不协调,引起局部应力集中致裂纹产生[17]。轴承使用过程中,表面层的液析碳化物先剥落加剧轴承磨损且成为表面疲劳源,而位于轴承内部的液析碳化物常萌生为疲劳裂纹源[18-21]。

高品质轴承钢的质量控制目标是获得高致密度和均匀化连铸坯,以满足后续轧制锻造和热处理等工序的加工性要求,获得高品质轴承钢材。通过分析组织缺陷在全流程轴承钢生产中的传递问题,了解轧材与铸坯间的位置和形貌关系,从而找到解决生产中遇到的缺陷问题,并加以预防。

2 连铸轴承钢偏析组织缺陷的成因及其危害

2.1 偏析组织缺陷内部结构

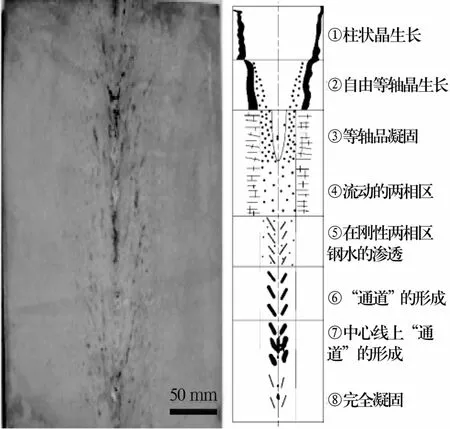

轴承钢V形偏析的碳偏析指数高达1.5,是造成液析碳化物和带状碳化物缺陷的根本原因[22-23]。V形通道偏析具有2种不同结构,如图1所示,其中,图1a通道结构明显,通道宽度达到1~3 mm,图1b无法观察到明显的偏析通道结构,仅能发现黑色V形偏析条带。

图1 GCr15轴承钢V形通道偏析Fig.1 V-shaped channel segregation of bearing steel GCr15

2.2 偏析组织缺陷的成因

偏析产生的一个重要的原因是由于凝固末期的体积收缩,当凝固收缩产生的应力大于晶粒之间的临界应力时,形成裂纹,裂纹的扩展形成了V形通道[24]。V形偏析的形成过程如图2所示,共分为 7个步骤[25-26]。

图2 凝固过程中V形偏析的形成Fig.2 Formation of V-shaped segregation during solidification process

柱状晶生长方向朝着铸坯中心,混晶区域内能够看到明显的二次枝晶,其生长方向较为混乱,但整体向铸坯中心生长。

2.3 偏析组织缺陷的危害

硬度高且脆性大的共晶碳化物,在轴承钢热处理过程中易导致裂纹;轴承钢在接触应力作用下,位于近表面的共晶碳化物极易剥落而成为疲劳源,而处于次表面的共晶碳化物极易成为裂纹源,裂纹沿着钢中大颗粒碳化物边缘萌生并扩展,易导致轴承表面产生疲劳裂纹而失效。

在临床工作中如何消除手术烟雾危害,改善手术环境,消除手术烟雾对手术室环境的污染及对手术人员健康的危害,同时改善及消除烟雾弥散对手术视野造成的视觉影响,是目前需要解决的现实问题。

尺寸较大且形状不规则的碳化物,在循环载荷作用下易造成区域应力集中,使裂纹迅速萌生及扩展[27],严重损害轴承钢的疲劳服役性能。轴承钢凝固过程中成分偏析造成基体中不均匀碳化物分布,先形成的枝晶偏析带与浓缩钢液发生进一步共晶反应生成块状碳化物。在热轧后续加工中,共晶块状碳化物被压缩挤压后呈条状或链状并沿轧制方向分布产生液析碳化物[28-29]。树枝偏析带在冷却凝固所析出的二次碳化物为带状碳化物[30-31]。

新型组合式直流断路器拓扑及其性能分析//郑晓铭,王钢,李海锋,郭彦勋,李健涛,洪潮//(24):105

根据建立旱情评价指标体系和发展旱灾治理技术的需要以及上述干旱分区的原则,结合淮河流域的相关统计资料,筛选出对流域干旱情况地域分异影响较大的几个指标,分别为地貌、降雨量、受灾率(受旱面积与播种面积之比)、成灾比(成灾面积与受灾面积之比)、耕地有效灌溉率(有效灌溉面积与播种面积之比)、粮食作物占播种面积的比例以及粮食单产量等7项。

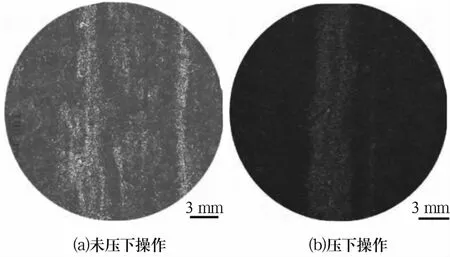

轴承钢在不同工艺条件下热轧盘条碳化物带状图如图3所示,高碳轴承钢压下操作后可以改善碳化物带状组织。轴承钢在后续轧制过程中碳化物不均匀性严重降低轴承的使用性能。带状碳化物尺寸大,硬度高,后续热处理较易发生淬火裂纹[32]。铸坯的偏析缺陷将传递到轧制盘条,导致盘条组织和性能恶化,并最终传递到轴承产品。

图3 不同工艺对热轧盘条碳化物带状的影响Fig.3 Effect of different processes on banded carbide of hot rolled wire rod

压下量过小无法有效消除V形偏析,而压下量过大会导致负偏析,易产生内裂纹。为了避免铸坯内部出现裂纹,就要保证应变小于铸坯凝固前沿裂纹临界应变,进而得到保证不产生内部裂纹的最大压下率及总压下量。

高、低碳区域的硬度偏差较大,其硬度高于轴承基体组织,在复杂载荷作用下缺陷沿着粗大碳化物组织的边缘扩展,从而使接触疲劳寿命下降[35]。碳化物会增大钢的脆性,损害轴承零件的使用寿命。

3 连铸轴承钢凝固组织缺陷的成因及其危害

3.1 凝固组织缺陷内部结构

钢液凝固过程中,柱状晶优先生长,随着钢液过热度的不断降低,柱状晶不断向等轴晶转变,在铸坯等轴晶区大量聚集形核。当等轴晶区域内固相率较高时,由于新形成的晶粒之间的结合力较小,在凝固收缩的作用下,一方面形成裂纹源并不断扩展形成通道,另一方面,等轴晶间残存的少量低熔点富集溶液在凝固收缩的作用下,被挤入V形通道内部形成光滑的通道结构。

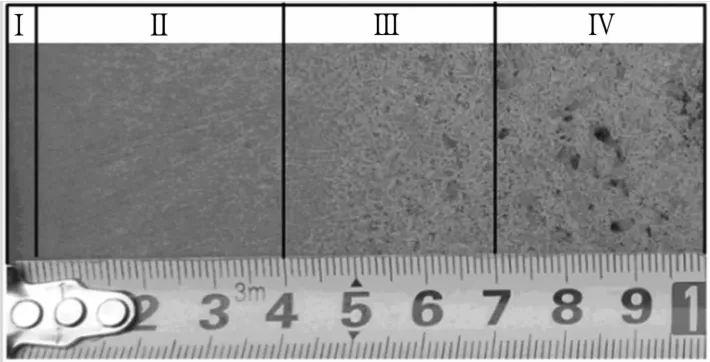

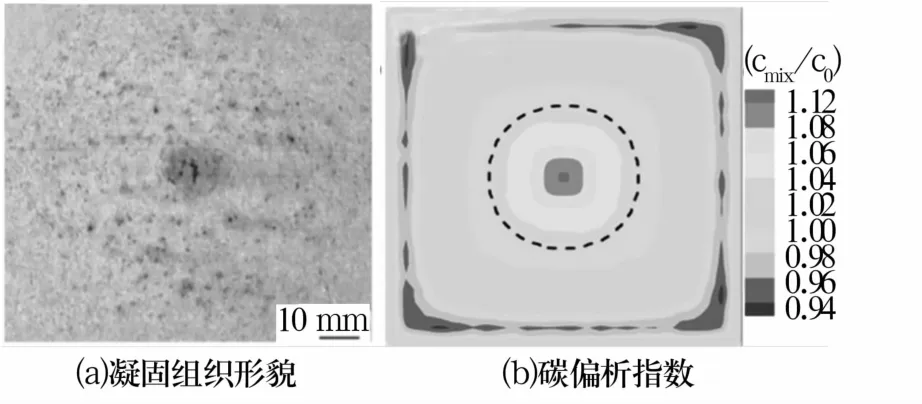

GCr15轴承钢凝固后腐蚀的组织图如图4所示,可以看出各凝固组织各区域之间分层明显,分为激冷层(I区)、柱状晶(Ⅱ区)、混晶区(Ⅲ区)、中心等轴晶区(Ⅳ区)。在等轴晶区域内有明显的偏析暗点,并伴随着严重的疏松现象。

高碳钢铸坯比较容易产生裂纹。因为高碳钢的两相区宽,在易产生裂纹区停留时间长,并且高碳钢的高温强度较低,所以高碳钢产生裂纹的几率相对较高[39]。

田间水量平衡要素观测包括灌水量、排水量、田间耗水量、渗漏量、蒸发蒸腾量及土壤含水量。灌水量、排水量根据灌、排水前后田间水层深度的差值计算,耗水量由田间水层深度变化获得,小区安装有测渗筒观测田间渗漏量,用逐日田间耗水量减去逐日田间渗漏量即为逐日田间蒸发蒸腾量(又称为需水量),具体计算方法见参考文献[11]。

图4 GCr15轴承钢的凝固组织Fig.4 Solidification structure of bearing steel GCr15

在铸坯内外弧侧均存在压下裂纹区间,等轴晶区域产生的裂纹较柱状晶区域严重。连铸轻压下技术可以改善轴承钢中心缩孔和疏松缺陷,然而压下后铸坯内部经常存在裂纹,裂纹大多与拉坯方向垂直,且分布于距表面以下60~70 mm处[36-37]。

轴承钢凝固末期,大量等轴晶核聚集使得枝晶间混杂部分未凝液相。凝固收缩的作用产生组织体积变化,原始紧密聚集的晶粒被拉开,形成组织局部裂纹源,成为后续轧制过程的裂纹起源。另外,高浓度的钢液渗入裂纹形成偏析通道。通道偏析已成为高等轴晶率下影响钢材质量的主要缺陷,中心位置处不仅有多处缩孔,而且在中心线位置处偏析现象严重。铸坯中偏析带强度高且塑性差,在后续轧制过程中将产生微组织裂纹和孔洞缺陷。轴承钢的后续轧制生产过程中,轧材缺陷主要起源于连铸坯中组织缺陷。

图5 连铸坯裂纹形貌Fig.5 Crack morphology of continuous casting billet

3.2 凝固组织缺陷的成因

轴承钢铸坯典型凝固组织的横截面如图6所示,铸坯边缘部分致密和均匀性优于中心部位,缩孔和疏松缺陷位于铸坯中心部位。轴承钢中碳含量较高,凝固过程易于发生凝固偏析行为,加重方坯的中心缩孔和裂纹。在凝固过程中应提高等轴晶率,降低粗大的柱状晶。当轴承钢铸坯等轴晶率较高时,中心偏析依然无法彻底消除[38]。

图6 连铸坯横截面Fig.6 Cross section of continuous casting billet

教学评价是指依据一定的客观标准,对教学活动及其结果进行测量、分析和评定的过程。教学评价的功能主要表现在:诊断教学问题、提供反馈信息、调控教学方向、检验教学效果。广义的教学评价包括对教师教学工作的评价和对学生学习结果的评价。本文中笔者讨论的教学评价,是指对学生学习结果的评价。

典型的连铸应变速率条件下,通过统计分析铸坯凝固前沿裂纹敏感区试验数据,得出铸坯内部裂纹临界应变与碳当量关系如图7所示[40-41]。随着钢中碳含量的增加,临界应变降低,而轴承钢中碳含量较高,压下操作易产生裂纹。

为研究轴承钢盘条组织缺陷与偏析的关系,要探讨轴承钢盘条轧制全流程的组织和碳化物传递行为,如图8所示。轴承钢方坯需在加热炉进行高温扩散(1 200~1 250℃热扩散 4~8 h)[42-43],随后开坯轧制成小方坯,经过多道轧制成轴承钢热轧盘条。

图7 临界应变与碳当量的关系Fig.7 Relationship between critical strain and carbon equivalent

在轴承钢轧制生产过程中,轧材存在的缺陷主要源于铸坯原有缩孔和偏析缺陷。沿铸坯柱状晶和等轴晶界析出的粗大网状碳化物和液析碳化物,析出的碳化物位置和形貌均与轴承钢晶界密切相关[33-34]。在凝固过程中应尽量减小柱状晶,提高等轴晶率。

合理的压下参数除了应降低中心偏析和疏松外,还应保证铸坯不产生内裂纹。

3.3 凝固组织缺陷的危害

So by Hurwitz’s Theorem,there exist ζj→ζ0 such that for sufficiently large j we can deduce from (3.1) that

图8 轴承钢盘条轧制流程示意图Fig.8 Diagram of rolling process for bearing steel wire rod

不合适连铸压下参数产生的裂纹形貌如图5所示,裂纹有向2个方向扩展的趋势,一个是向铸坯未凝液芯扩展,一个是向铸坯凝壳方向扩展。

智慧教育是指以物联网、云计算、无线宽带网络等一批新兴的信息技术为基础,结合现代教育理论,把教育资源建设放在中心位置,以智能设备和互联网等为依托,以自身的保障措施为基础,深入教育体制改革,实现教育方式方法的智慧化。

XIA Q在他们的研究中简要地解决了医疗数据共享系统中的访问控制管理问题,主要设计了一个基于区块链的数据共享方案[1],允许数据用户/所有者在身份验证和加密密钥验证后,从共享存储库访问电子病历。SIFAH E B等人也提出了基于区块链的共享医疗数据方案,重点在于提供数据访问控制、出处和审计的同时[2],在云服务提供商之间共享医疗数据。SHAE Z提出了一个用于临床试验和精密医学的区块链平台架构,并讨论了各种设计方面问题,并对技术要求和挑战提供了一些见解[3]。

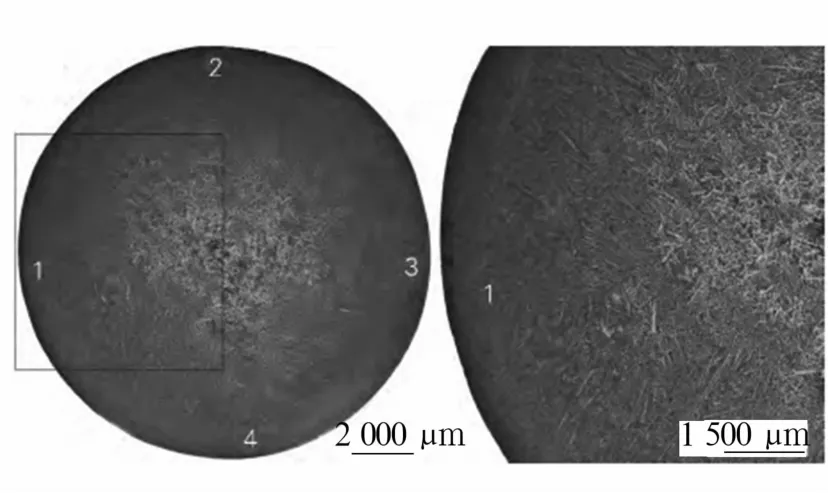

连铸坯在轧制成盘条后的组织形貌如图9所示,铸坯原始枝晶偏析经均热处理及热轧并未消除,其缺陷在盘条中保留下来。柱状晶向铸坯中心方向生长,在等轴晶区域内有明显的偏析暗点,并伴随着严重的疏松现象[44]。

图9 热轧盘条组织形貌Fig.9 Morphology of hot rolled wire rod

由图9可以看出,热轧盘条存在与原始连铸坯类似的枝晶偏析组织;局部放大可以看出,热轧盘条仍然存在线对称形状的柱状晶形貌,由此确定该区域为对应热轧前方坯的角部区域。

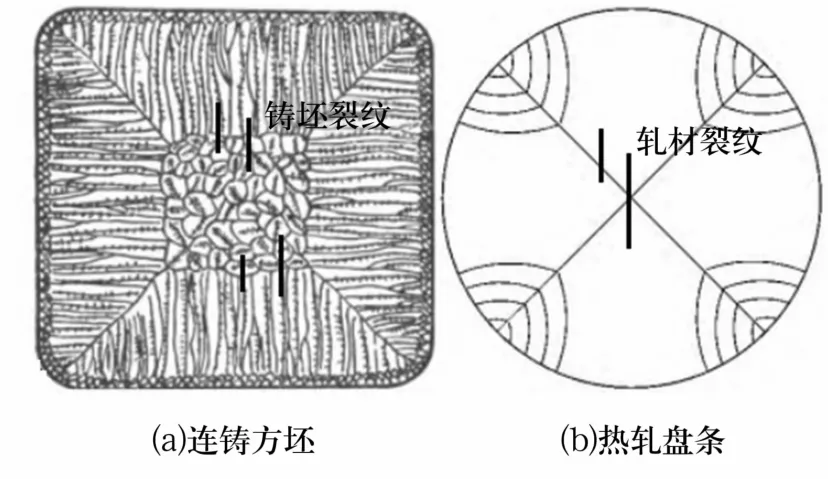

轴承钢热轧盘条裂纹主要分布在轴心部位,且盘条裂纹横穿中心呈直线状,盘条上存在单条或更多的裂纹缺陷,裂纹呈轻微锯齿状[45]。内部裂纹沿原连铸坯的中心等轴晶区与柱状晶区产生,可以断定此裂纹缺陷源于原始铸坯。连铸坯与热轧盘条组织如图10所示,轴承钢盘条加热过程不能彻底地消除高碳轴承钢连铸坯凝固过程产生的枝晶偏析。

党的十八届三中会全召开后,各级水利部门高度重视,按照水利部的要求和部署,及时组织召开了党组党委(扩大)会议、党员干部大会、专题学习讨论会等会议,以各种形式传达学习习近平总书记在党的十八届三中全会上的重要讲话和《中共中央关于全面深化改革若干重大问题的决定》精神,学习领会陈雷部长在水利部党组中心组(扩大)学习班上的动员讲话精神,并就继续深入学习贯彻党的十八届三中全会精神、进一步深化水利改革作出相关部署。

图10 盘条热轧前后组织示意图Fig.10 Structure diagram of wire rod before and after hot rolling

在热轧过程中,铸坯角部柱状晶经过多道次热变形轧制后,连铸坯角部形状由方形轧制为近圆形,铸坯角部区域柱状晶受到热轧挤压弯曲变形,经多道次轧制后形成如图10b所示的组织结构。铸坯经均热处理及热轧并未消除原始内部裂纹,在热轧交变载荷作用下,盘条内部更易出现内部裂纹及其扩展,其缺陷在盘条中保留下来。

4 改善轴承钢铸坯组织缺陷的工艺措施

基于全流程轴承钢连铸坯凝固组织和碳化物分布传递性规律,以满足轴承极端苛刻的服役环境为要求,为提升国内轴承钢生产水平。从冶金角度提出几个优化铸坯偏析和组织缺陷的具体措施。

4.1 控制等轴晶区大小及等轴晶率

形状复杂的等轴晶抑制枝晶间隙富集溶质的液相流动,可部分减轻偏析缺陷。粗大的等轴晶导致成分部分不均,提高等轴晶率可以进一步缩小晶粒间隙,消除等轴晶区域V形偏析。合理增加等轴晶区域可以降低偏析区域的偏析比,如电磁搅拌技术可使钢液冲刷初生凝固坯壳,有效打碎结晶期初生凝固产生的枝晶组织并成为等轴晶形核的核心,加快并扩大铸坯等轴晶区域;低过热度浇注以及在钢液中加入形核剂均可以细化等轴晶率。但由于等轴晶与柱状晶热物性存在差异性,过大的等轴晶区域和等轴晶率易导致A型通道偏析行为恶化,等轴晶区与柱状区边界易出现裂纹。

4.2 凝固末端压下技术

凝固末端压下技术[46]是解决铸坯偏析的有效措施,以补偿凝固过程的体积收缩,减轻铸坯枝晶间溶质钢液流动,达到部分降低通道偏析、中心偏析和疏松的目的。铸坯凝固末端重压下技术是改善高品质轴承钢中心铸坯致密性和均质性的有效措施,可以彻底消除铸坯偏析缺陷,并可以有效焊合内部缩孔缺陷。轴承钢铸坯组织中的差异会延续到最终轴承产品,并会在碳化物颗粒粒度和组织分布上体现出来。因此对轴承钢铸坯组织和偏析缺陷进行合理精细化控制是提高轴承疲劳服役性能的有效途径。

4.3 均匀化扩散退火工艺

轴承钢中碳和铬同时偏析,增大共晶碳化物形成趋势,铸坯中大颗粒共晶碳化物需在高温长时间保温以使偏析组织均匀化,即均匀化退火或扩散退火。确定合理的均匀化退火温度和时间可保证完全消除大块状碳化物。

5 结束语

轴承用钢铸坯溶质偏析、碳化物均匀性及凝固组织控制是保证轴承高品质、高可靠性和长寿命要求的关键。连铸凝固过程形成的枝晶偏析和组织缺陷在热轧前的加热处理工艺中并不能得到彻底消除,其偏析和组织形貌会传递到热轧盘条中,并最终传递到轴承相关产品,对疲劳服役性能造成不利影响。充分认识冶金缺陷传递规律的成因和危害,严格实施铸坯工艺的改善措施,对轴承钢质量水平地提高大有裨益。