航空轴承断油试验失效件微观损伤分析

2018-07-22葛泉江尹龙承张美宏唐光泽马欣新

葛泉江,尹龙承,张美宏,唐光泽,马欣新

(1.中国人民解放军驻哈尔滨轴承集团公司军事代表室,哈尔滨 150036;2.哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001)

航空发动机主轴轴承常用于高速、重载、高温、振动等严苛工况下[1-2]。在一些特殊条件下,还可能存在润滑不良、乏油甚至断油的工况,因此,需要对航空轴承的抗断油能力进行考核。断油是一个非常复杂的过程,其热力作用随时间变化[3],断油将引起轴承温度升高[4],内部接触面磨损,局部出现烧伤,产生变形或压痕等,严重时会造成轴承卡死[5]。

现通过对断油试验失效轴承沟道表面的微观组织结构进行分析,探讨润滑不良工况下轴承材料的损伤机制,为航空轴承的设计、材料选择、加工制造、表面强化技术的应用提供理论依据。

1 试验

断油试验测试轴承为双半内圈三点接触球轴承,结构尺寸为φ133 mm×φ201 mm×39 mm,钢球直径为22.225 mm,共20粒[6]。钢球、内圈、外圈材料均采用M50高温轴承钢。

断油试验在579-074型对称试验机上进行,断油前进行30 min磨合试验,随后按设定载荷谱进行试验,23 min后进入断油模式,断油试验条件见表1。运行20 s后,电主轴过载停机。分解轴承,在严重失效部位截取试样,采用扫描电镜(SEM)、能谱(EDS)、X射线衍射仪(XRD)、X射线应力分析仪、维氏显微硬度计(HV0.1)对试样的微观形貌、微区成分、物相结构、应力梯度分布、硬度分布进行分析,其中应力梯度采用逐层化学剥蚀方法腐蚀掉一定深度的表层,对露出的新鲜表面进行应力测试得到。

表1 轴承断油试验条件Tab.1 Oil interruption test coudition for bearing

2 结果与分析

2.1 沟道磨痕微观形貌及成分

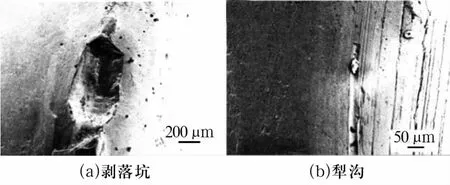

经过断油试验后轴承失效,内、外圈沟道均存在明显的蓝色烧伤痕迹,其中外圈沿沟道方向存在严重的撕脱和大块剥落,剥落坑最大宽度达300 μm(图1a)。沿沟道面观察到50μm宽的犁沟,犁沟表面光滑,在犁沟内有2个凹坑,并镶嵌有宽度与犁沟接近的粒状物(图1b)。

图1 外圈磨痕表面形貌Fig.1 Surface morphology of wear scar on outer ring

由此可以推断,犁沟是由粒状材料在高速下划伤形成的,犁沟内的2个凹坑可能是大块碳化物脱离留下的孔洞。轴承在断油运转过程中温度升高,在短时高温作用下,材料发生塑性变形,在撕脱处裂纹边缘有明显的塑性流动花样,可知表面发生了严重的粘着。

内圈沟道磨痕形貌及能谱分析结果如图2所示。由图可知,内圈沟道磨痕与外圈形态相似,也包含犁沟、凹坑、撕裂区等。对凹坑进行能谱微区分析,结果见表2。由表可知,凹坑内除了含有M50钢基体金属元素外,还含有 O,Na,Al,K,Ca等杂质元素,其主要是基体材料剥落后断口被污染造成的。

图2 内圈磨损区表面形貌Fig.2 Surface morphology of wear area on inner ring

表2 内圈磨损区能谱分析结果Tab.2 EDS result of wear area on inner ring w,%

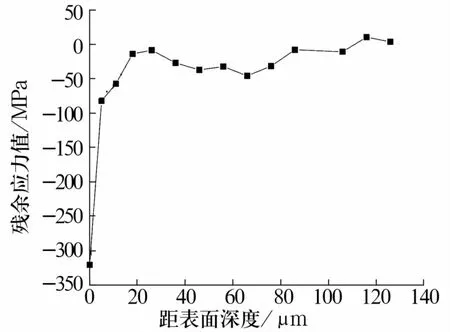

2.2 沟道表面磨损区残余应力

内圈磨痕处沿深度方向的应力梯度分布如图3所示。由图可知,在钢球的辗压作用下,表面压应力最大可达320.2 MPa;深度为10μm时,压应力值减小到81.9 MPa,随着深度的增加,表面压应力逐渐减小。

图3 内圈磨痕处沿深度方向应力梯度分布Fig.3 Stress gradient distribution along depth at wear scar on inner ring

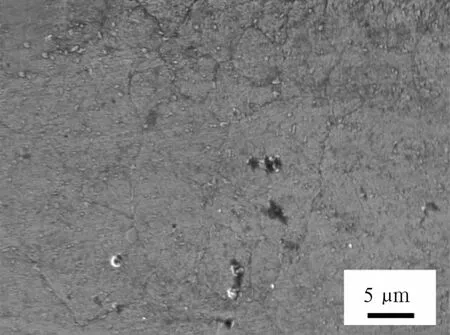

内圈纵向截面形貌如图4所示。由图可知,距表层10μm范围内发生了明显晶粒细化,表层晶粒尺寸由原始M50钢晶粒尺寸的十几微米(约8.5级晶粒度[7])减小到约6~8μm(约11~11.5级晶粒度),说明沟道表面在高应力作用下产生了冷作硬化,导致晶粒细化。

图4 内圈纵向截面形貌Fig.4 Longitudinal cross-sectional morphology of inner ring

2.3 沟道截面硬度

套圈磨损区域的截面硬度梯度分布如图5所示。由图可知,套圈表层硬度较高,随着距表面深度的增加,硬度先降低后升高。

图5 沿深度方向套圈硬度梯度分布Fig.5 Hardness gradient distribution of ring along depth

断油试验中,润滑不良导致摩擦副在高速摩擦下产生瞬时高温,使接触区域附近发生高温回火,硬度值降低。由于滑滚过程中对磨副的相互挤压,表层产生较大的压应力,塑性剪切应变的累积使之产生明显的加工硬化,导致表面硬度值升高,因此硬度呈现先降低后升高的趋势。

此外,内圈硬度最低值为725 HV,位于距离表面400μm处,硬度回复到相当于正常组织硬度800 HV(相当于64.2 HRC)的深度约为600μm,即软化层深度为600μm;外圈硬度最低值约为440 HV,位于1 500μm处,硬度回复到800 HV处的深度约为3 200μm,即软化层深度为3 200μm。

为了表征套圈温升情况,对轴承进行高于回火温度加热处理,在550~800℃间不同温度分别保温0.5 h,其硬度变化曲线如图6所示。由图可知,对应图5a中内圈的最低硬度725 HV处的温度约600℃,对应图5b中外圈的最低硬度440 HV的温度约700℃。由于回火过程硬度变化还受保温时间的影响,套圈瞬间升温值应高于上述温度。由此可知,所截取的外圈试样的温度高于内圈,说明在断油过程中,内圈的润滑条件优于外圈。

图6 在高于回火温度下套圈硬度变化曲线Fig.6 Variation curve of hardness of ring above tempering temperature

2.4 套圈接触表面磨损引起的结构变化

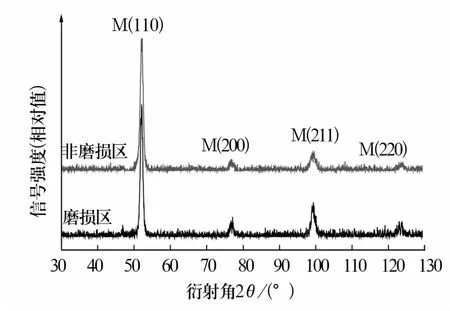

对内圈磨损失效区和非磨损区进行XRD分析,所得的衍射谱线经过归一化的结果如图7所示。由图可知,X射线衍射图谱中出现了马氏体的(110),(200),(211)和(220)晶面,但未发现奥氏体衍射峰,说明残余奥氏体含量较低。同时,磨损区的(211)晶面衍射峰强明显高于非磨损区,表明在接触表面由于摩擦导致表层的金属材料发生了塑性流动,使晶粒发生转动,产生了变形织构。由此可见,断油过程中润滑不良导致材料相互接触,形成较大的摩擦力,其必然导致材料表面温度升高,强度下降,且容易产生塑性变形、压痕、撕裂和剥落坑。

图7 内圈沟道表面磨损区与非磨损区衍射图谱Fig.7 Diffraction patterns of wear and non-wear area on surface of inner ring raceway

通过以上分析可知,在断油试验过程中,由于摩擦因数变大,导致温度升高;轴承材料在高温时硬度降低,不足以抵抗外力作用,产生变形和粘着磨损,最终导致轴承失效。可以采用一些方法将轴承工作表面进行改性并提高其自润滑能力,即可降低摩擦副的干摩擦因数,减小发热量,增加轴承的抗断油能力。

3 结论

1)断油试验时,轴承套圈沟道损伤区域主要发生在沟道表面及次表面,轴承失效模式主要为粘着磨损。

2)由于润滑不良,在摩擦热和接触应力的共同作用下,沟道表面出现了高温回火和加工硬化现象,其中内、外圈严重损伤处的影响深度分别为600,3 200μm。

3)轴承失效过程中,表面材料在温度和应力的作用下发生了塑性流动,晶粒出现了转动,产生了(211)织构。