基于ADAMS的高速机车双列圆锥滚子轴承典型故障仿真分析

2018-07-22李长健向立明刘永强廖英英

李长健,向立明,刘永强,廖英英

(1.石家庄铁道大学 a.机械工程学院;b.土木工程学院,石家庄 050043;2.湖北文理学院 汽车与交通工程学院,湖北 襄阳 441053)

高速机车轴箱轴承是机车运行的重要部件,其工作状态直接影响整个转向架的安全运转,进而涉及整列机车的运作。轴承出现故障时是有规律可循的,不同的故障形式和位置具有不同的故障特征,通过对轴承故障的建模和仿真探究各个部件在特定故障下的动力学行为至关重要。文献[1]通过研究滚动轴承各部件之间的润滑,考虑空气阻力和油膜阻力对动力学特性的影响,引领了轴承动力学分析研究;文献[2]建立了高速球轴承“球-沟道”及“球-保持架”的数学模型,并编制仿真软件进行了系统仿真;文献[3]运用流体和弹流润滑理论建立了滚子轴承各元件的相互作用模型,并对轴承使用中遇到的各种问题进行动态模拟,但研究始终没有涉及故障轴承。

21世纪以来,对轴承故障模型的动力学仿真研究日益增多,文献[4]建立了深沟球轴承和角接触轴承的动态模型,研究了轴承滚道上不同大小、不同位置凹痕缺陷对轴承内外滚道、保持架及滚子的影响;文献[5]建立了滚子故障和麻点故障的轴承故障状态模型,验证了仿真与分析对研究轴承故障机理与特征提取的有效性。

上述研究对象多为部件单一,结构简单的单列轴承,为研究双列轴承的动力学特性,针对高速机车轴箱双列圆锥滚子轴承建立仿真模型,探究内圈剥离故障轴承运行时某些部件的动态响应。

1 轴承几何模型的建立

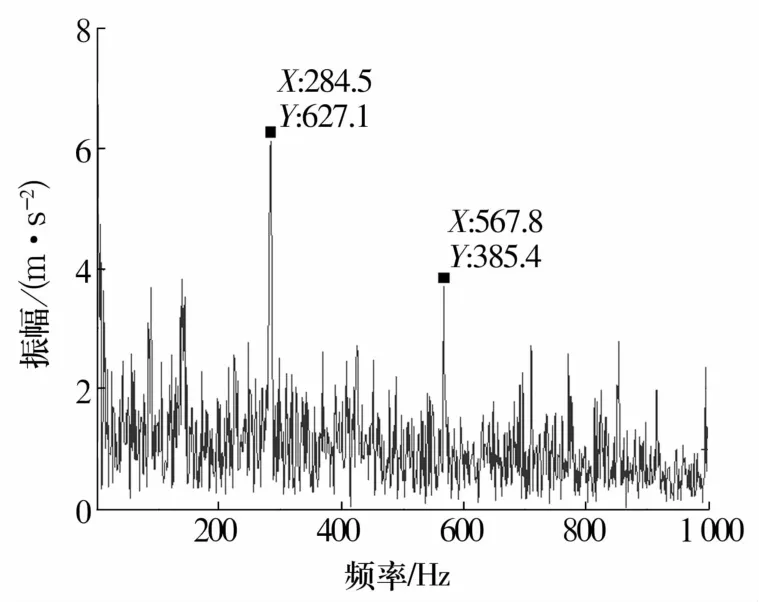

根据某型高铁用双列圆锥滚子轴承图纸,运用三维建模软件Pro/E进行正常轴承的建模。部分轴承参数见表1,在正常轴承的基础上,将内圈剥离故障规则化处理为长度50mm,宽度1mm,深度0.3 mm的长方体凹陷,如图1所示。同时在建模过程中做出以下基本假设[6-7]:

图1 内圈剥离故障模型Fig.1 Model for peeling fault of inner ring

表1 轴承主要尺寸参数Tab.1 Main dimension parameters of bearing

1)双列圆锥滚子轴承各部件在运转过程中几乎不经历任何弹塑性变形;

2)模型计入轴承游隙及兜孔间隙;

3)剥离故障经规则化后初始位置位于内圈外滚道正上方。

将建立好的轴承各部件模型进行装配,以隔圈质心位置为基础坐标系,进行内、外圈的装配,滚子按角度阵列装配,最后进行保持架的装配。装配完毕后进行干涉检查,保证各部件之间无干涉[8]。模型如图2所示。

图2 轴承装配示意图Fig.2 Assembly diagram of bearing

2 动力学模型的建立

轴承内圈、外圈、滚子及保持架所用材料及其属性[9]见表2。

表2 轴承各部件材料属性Tab.2 Material properties of bearing components

2.1 接触关系

双列圆锥滚子轴承各部件接触繁多,按接触部件可分为内圈与滚子、外圈与滚子、保持架与滚子、内圈与隔圈、内圈与保持架(内圈引导)、外圈与保持架(外圈引导)等,所需设置的接触个数总共为126个。其中内圈与隔圈、内圈与保持架、外圈与保持架的接触逐个添加,而滚子与内圈、外圈、保持架的接触由于个数较多,采用ADAMS中的宏命令方法进行添加[10]。

ADAMS环境下的接触方式有补偿法和冲击脉冲法,从参数更便于确定的角度,本模型采用冲击脉冲法。为得到精确的结果,需要准确选择刚度系数、阻尼系数、碰撞系数、切入深度等参数:

1)对于旋转物体的碰撞,其刚度系数k和阻尼系数可近似用以下方法[11]进行确定,

式中:R1,R2分别为两碰撞物体的接触半径,mm;ν1,ν2分别为两接触物体的泊松比;E1,E2分别为两接触物体的弹性模量;阻尼系数数值通常设置为刚度系数数值的0.1%~1%。

2)切入深度表示当两接触物体碰撞阻尼达到最大值时的互相侵入深度,为达到仿真环境要求且节约仿真时间,切入深度设置为0.1 mm。

3)碰撞系数反应了接触材料的非线性程度,在ADAMS中金属与金属之间的碰撞系数值通常设置为1.5。

4)在ADAMS中,接触物体间摩擦力的定义采用库仑法。在考虑润滑时,钢与钢之间的静态摩擦因数为0.10~0.12,动态摩擦因数为0.05~0.10[6]:19;钢与尼龙之间的静态摩擦因数为 0.37,动态摩擦因数为0.34。考虑到接触表面的表面粗糙度和油膜厚度的影响并经过大量仿真试验,将滚子与内、外圈之间的静态摩擦因数和动态摩擦因数分别定义为0.12,0.10;滚子与保持架之间的静态摩擦因数和动态摩擦因数分别定义为0.37,0.34。

2.2 约束、载荷、激励的添加

为模拟轴承外圈固定、内圈旋转的实际工况,将两内圈、隔圈与绝对坐标系间设置为旋转副,为保证轴承运动时外圈的旋转不影响其振动,在外圈与绝对坐标系之间设置扭簧[12],扭簧的刚度系数和阻尼系数分别为1×1010N·mm/deg,1×108N·mm·s/deg。

为模拟高速机车轴承高速轻载的工作环境,重力方向竖直向下;外圈施加40 kN的径向载荷,其大小固定不变;内圈与隔圈的转速为1 500 r/min。

3 模型验证

3.1 滚动轴承的时域运动学特性

轴承内、外圈转速一定时,保持架和滚子的转速分别为[13]

式中:nc为保持架转速,r/min;nr为滚子转速,r/min;ni为内圈转速,r/min;ne为外圈转速,r/min;Dw为滚子直径,mm;Dpw为滚子组节圆直径,mm;α为接触角。

设定轴承内圈转速ni=1 500 r/min,计算可得 nc=646.6 r/min,即3 879.6 deg/s;nr=4 629.8 r/min,即27 778.8 deg/s。径向载荷40 kN时,在ADAMS环境下仿真得到的保持架及滚子转速与理论值的对比如图3所示。

图3 保持架及滚子转速仿真结果Fig.3 Simulation results of rotational speed of cage and roller

从图3可以看出:保持架转速约650 r/min,与理论计算值误差为0.53%;滚子转速约4 583 r/min,与理论计算值误差为1%。考虑到理论值计算误差以及模型的建立、仿真误差,上述误差值处于合理范围,也验证了模型在运动学方面的合理性。

3.2 内圈故障验证

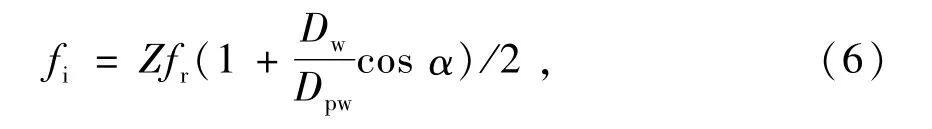

内圈故障特征频率理论值为[14]

式中:fi为内圈故障特征频率;fr为内圈转动频率;Z为滚子个数。内圈转速1 500 r/min,径向载荷40 kN时,计算得内圈故障特征频率为284.4 Hz。

运用共振解调方法对仿真得到的加速度信号进行分析,提取故障特征,处理后结果如图4所示。从图中可以看出,故障特征频率1倍及2倍频明显,但边频带不明显。内圈故障边频带的产生是由于滚动轴承在外载荷下,在承载区内时,内圈故障随内圈转动与滚子接触产生的冲击脉冲幅值比故障在非承载区内产生的冲击脉冲幅值大,从而形成了对故障特征频率的调制,调制频率为内圈转频[15-16];而本次在ADAMS环境下的仿真模型采用的是全刚体,施加的载荷对外圈影响较小,承载区与非承载区差别不大,且径向载荷的施加比较集中,所以造成图中边频带不明显。但故障特征频率1倍和2倍频较明显,可以较好地验证故障模型的有效性。

图4 内圈剥离故障振动信号的频域Fig.4 Domain frequency of vibration signal for peeling fauly of inner ring

4 仿真分析

模拟双列圆锥滚子轴承单侧内圈剥离故障,进行仿真分析,以了解故障侧和非故障侧的不同行为。

4.1 滚子的转速突变

选取在两侧内圈同一位置的2个滚子,如图5所示。观察故障侧和非故障侧滚子转速的变化特征,结果如图6所示。从图中可以看出:非故障侧滚子运行平稳;故障侧滚子在运行过程中的转速发生了3次突变,突变间隔约0.07 s,与理论计算所得滚子每次与故障接触时间间隔相同。综上,可以断定故障与图5中选取的故障侧滚子恰好接触了3次,可见滚子在与故障接触时受到了较大冲击,转速急剧下降,产生打滑现象。而内圈在0.2 s时间内的转数为5圈,与滚子与故障接触次数不同的原因是故障随内圈转动,且内圈与滚子公转有速度差。

图5 滚子选取示意图Fig.5 Selection diagram of roller

图6 滚子转速曲线图Fig.6 Curve graph of rotational speed of roller

4.2 保持架质心的运动轨迹

观察运行过程中两侧保持架质心位置的变化并进行对比,结果如图7所示。从图中可以看出:非故障侧保持架质心的横向运动范围为-1.26~0.71 mm,纵向运动范围为-1.39~1.02 mm,整体运行比较规律,由起始位置缓慢向外旋转延伸,保持架稳定性较好;而故障侧保持架质心的横向运动范围为-0.62~0.70 mm,纵向运动范围为-0.61~0.60 mm,与非故障侧相比运动由起始位置快速向外延伸,在个别区域表现的杂乱无章,保持架稳定性较差。

图7 保持架质心位置变化轨迹Fig.7 Change trajectory of mass center position of cages

5 结论

建立了高速机车轴箱处双列圆锥滚子轴承内圈剥离故障模型,经过对模型各部件转速、故障特征频率与理论值的对比,验证了模型的有效性。对模型进行动力学仿真分析得到如下结论:

1)双列圆锥滚子轴承在运行时,内圈转动的同时滚子也在进行公转,滚子公转转速即保持架转速。由于内圈与保持架存在速度差,且内圈故障随内圈转动,因此每个滚子与故障接触次数与内圈转数并不相同,且滚子每次与故障接触都使滚子转速急剧下降,产生打滑。

2)双列圆锥滚子轴承在运行时,内圈故障在导致滚子运动异常时,也将冲击影响传递给了相应的保持架,致使保持架在整个运动区域内运动不规律,稳定性大大降低,从而影响整个轴承的正常运转。