基于有限元的调心滚子轴承接触应力和疲劳寿命分析

2018-07-22孙玉凤刘兴亚张明

孙玉凤,刘兴亚,张明

(1.黄河交通学院 汽车工程学院,河南 焦作 454950;2.郑州信息科技职业学院 机械工程学院,郑州 450000;3.河南理工大学 机械工程学院,河南 焦作 454224)

在以滚动轴承作为旋转部件的机械设备中,由于轴承损坏导致机械无法正常工作的比例占30%以上[1]。调心滚子轴承是机械传动中重要的组成部件,可保证设备的安全高效运行[2-5]。国内许多学者对调心滚子轴承开展了性能研究,但对其疲劳寿命的研究相对滞后,只在航天器用调心滚子轴承疲劳寿命研究上有较为突出的成就[6-7]。目前,关于调心滚子轴承疲劳寿命仿真的研究多借助MSC.Fatigue,ANSYS等仿真软件。文献[8]通过应用GAP单元对风机调心滚子轴承进行建模,分析了其在极限工况下的变形情况。文献[9]对风电偏航轴承进行了仿真研究,分析了轴承的应力分布特点,研究了滚道硬化对轴承应力分布的影响,提出了提高轴承使用寿命的方法。现对调心滚子轴承的接触应力与疲劳寿命进行研究,分析其影响因素,以期为风机主轴轴承的设计与制造提供参考。

1 接触应力有限元分析

1.1 建模

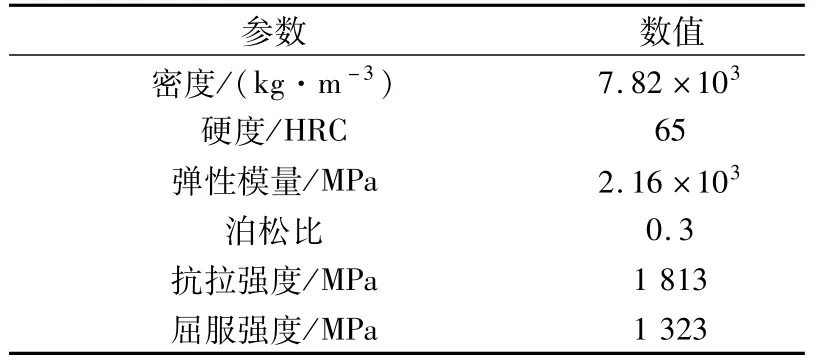

调心滚子轴承型号为24092CAE4,套圈材料为GCr15SiMn轴承钢,其性能参数见表1。

表1 GCr15SiMn材料性能参数Tab.1 Performance parameters of material GCr15SiMn

利用ANSYS软件建模,选用六面体单元对其进行网格划分(图1)。为了保证网格密度,设置网格尺寸为5 mm,将模型划分为76 421个单元。其中,2列滚子划分为21 740个单元,内圈划分为24 626个单元,外圈划分为29 565个单元。

轴承有2列共28个滚子,共56个接触对,选取套圈滚道为接触面,滚子表面为目标面,利用接触向导创建接触对。固定外圈,对其外表面施加全约束,对滚子施加周向约束,对套圈及滚子横截面施加对称约束。耦合内圈与主轴配合面上所有节点,使其具有相同自由度,施加650 kN的径向力;耦合轴承端面上所有节点,使其具有相同自由度,施加16 kN的轴向力。

1.2 接触应力分布

调心滚子轴承最主要的失效形式为滚道表面的疲劳剥落,因此重点研究滚道表面的应力分布。用ANSYS得到套圈滚道的接触应力分布云图如图2所示。

由图2可知:套圈滚道的最大接触应力在最下端滚子与滚道的接触面上,载荷由上向下施加于内圈上,且沿其圆周方向逐渐减小。其中,内、外圈滚道最大接触应力分别为693.5,544.4 MPa。由此可得调心滚子轴承中最大应力位于内圈滚道上,这会造成在实际工作中内圈先于外圈发生破坏。

1.3 游隙和接触角对接触应力的影响

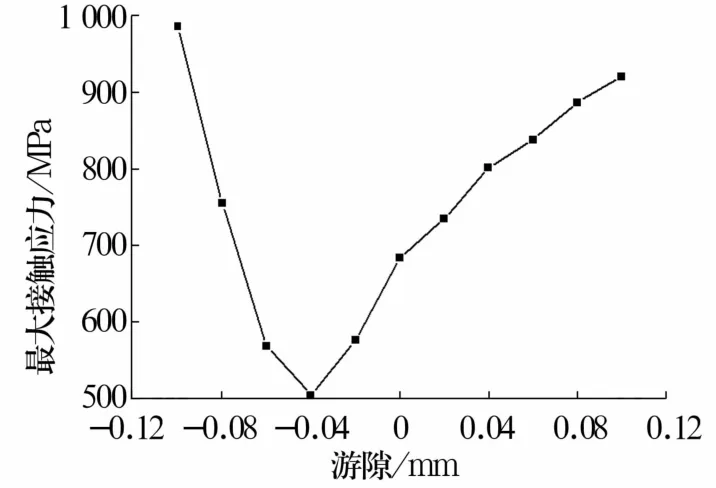

当主轴发生偏载时,调心滚子轴承的中心线发生偏转,使滚子与滚道的接触角增大。轴承接触角为13°时,最大接触应力随游隙的变化曲线如图3所示。由图可知:当游隙为正(滚子与滚道为间隙配合)时,最大接触应力随游隙的增大而增大。这是由于滚子与滚道接触对数随正游隙的增大而减少,径向载荷向最下端滚子集中,导致最大接触应力增大;当游隙为负(滚子与滚道为过盈配合)时,最大接触应力随游隙的增加呈先减小后增大的趋势,当游隙为-0.04 mm时,最大接触应力最小值为508 MPa。这是因为负游隙增大,滚子与滚道的接触对数增多,滚子受载个数增加,使最大接触应力值减小;当负游隙增大到一定程度时,滚子与套圈间由于过盈配合也会产生应力,载荷与过盈配合均会使最大接触应力增大。

图3 最大接触应力随游隙的变化曲线Fig.3 Variational curve of maximum contact stress with clearance

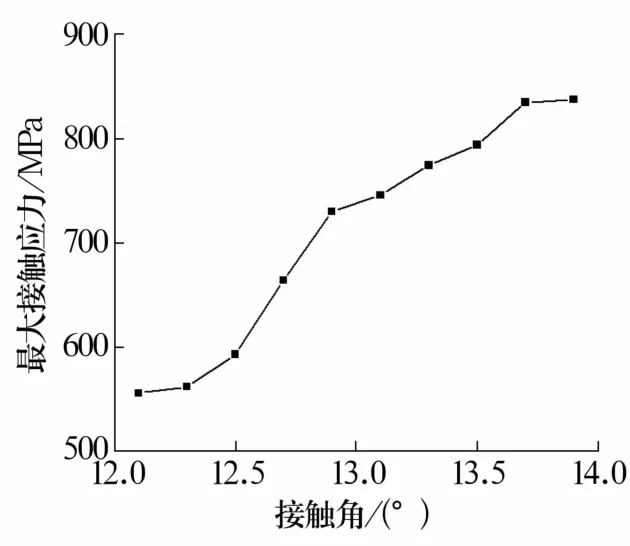

游隙为0.04 mm时最大接触应力随接触角的变化曲线如图4所示。由图可知:最大接触应力随接触角的增大而增大。接触角增大,提高了轴向承载能力;但过大的接触角会降低运行精度,这时需要偏斜角进行调节。调心滚子轴承允许的偏斜角为1°~2.5°,主轴偏斜会改变轴承初始接触角,使轴承的受力中心偏离滚子中心,当滚子与滚道的接触区域超出滚子的有效长度时,就容易造成应力集中。

图4 最大接触应力随接触角的变化曲线Fig.4 Variational curve of maximum contact stress with contact angle

2 基于Fe-Safe软件的轴承疲劳寿命分析

2.1 设置轴承载荷参数

调心滚子轴承载荷参数的设置包含载荷幅值和时间历程,载荷幅值设定为常量,定义其最大值为1,最小值为-1。将轴承载荷历程与应力集相结合,得到调心滚子轴承的转速为15 r/min,按每天工作20 h,设置循环次数为1.8×104r/d。

采用名义应力法进行疲劳计算[10],首先要确定材料的S-N曲线,其参数见表2。其中寿命N与应力S之间的函数表达式为N=C·S-m。

表2 GCr15SiMn的P-S-N曲线参数Tab.2 P-S-N curve parameters of GCr15SiMn

2.2 轴承疲劳寿命分析

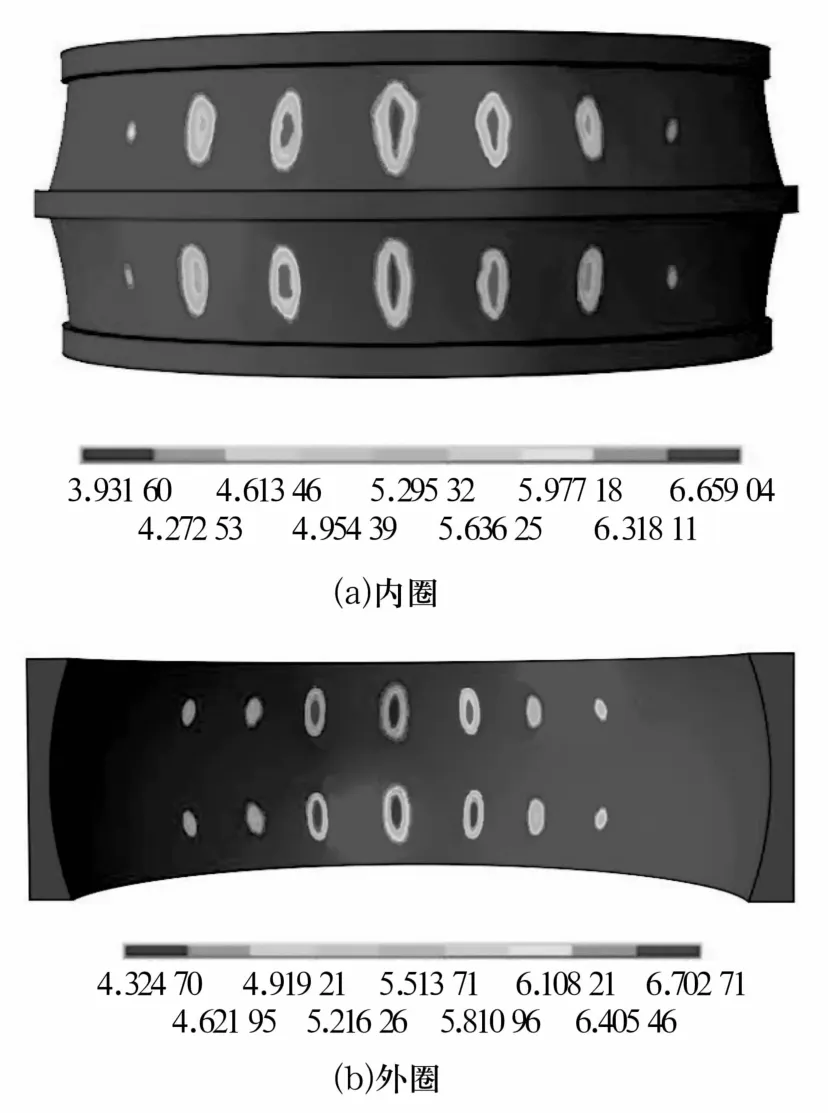

在Fe-Safe软件中输入表1中的材料参数,轴承套圈的疲劳寿命(L=10x)云图如图5所示,其中数据对应x的取值。由图可知:轴承的疲劳点首先出现在最下端滚子与套圈的接触处,内圈的最小寿命为103.9316=854 3 d,外圈的最小寿命为104.3247=21 120 d。按一年工作350 d计算,内、外圈的最小寿命分别为24.41,60.34年。此外,内圈的疲劳破坏程度远大于外圈的破坏程度,因此内圈会首先产生疲劳失效。内圈疲劳寿命最小处与最大应力的分析结果一致。

图5 轴承套圈寿命云图Fig.5 Life nephogram of bearing ring

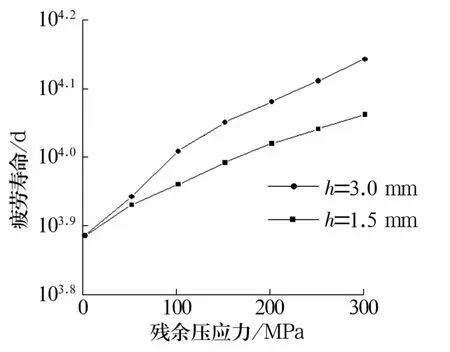

在轴承的加工过程中,残余压应力会阻碍错位移动,从而抑制裂纹萌生。设置仿真系统的残余压应力变化范围为0~300 MPa,深度h分别为1.5,3.0 mm,疲劳寿命随残余压应力的变化曲线如图6所示。

图6 疲劳寿命随残余压应力的变化曲线Fig.6 Variational curve of fatigue life with residual compressive stress

由图6可知:疲劳寿命随着材料残余压应力的增大呈近线性增长,且在相同残余压应力下,深度为3.0mm的寿命比深度为1.5 mm的长。当深度为1.5 mm时,残余压应力为300 MPa轴承的疲劳寿命比无残余压应力时的寿命长2 900 d,约8年;当深度为3.0 mm时,残余压应力值为300 MPa轴承的疲劳寿命比无残余压应力时的寿命长5 340 d,约15年。这说明,当对轴承表面进行处理,使滚道表层产生残余压应力时,会大大提高轴承的疲劳寿命。

3 结论

1)套圈滚道的最大接触应力在最下端滚子与滚道的接触面上,并沿套圈圆周方向逐渐减小。游隙为正的轴承最大接触应力随游隙的增大而增大;游隙为负的轴承最大接触应力随游隙的变化不稳定;轴承的最大接触应力随接触角的增大而增大。

2)轴承的疲劳点首先出现在最下端滚子与套圈的接触处,内圈先于外圈产生疲劳失效。

3)调心滚子轴承的疲劳寿命随着材料残余压应力的增大呈近线性增长,且在相同残余压应力下,残余应力深度越大,寿命越长。