相同热输入条件下参数匹配对SUH409L焊缝组织的影响研究

2019-05-30徐书峰徐芳泓梁敏诤

徐书峰,徐芳泓,柳 阳,梁敏诤

(1.太钢先进不锈钢材料国家重点实验室,太原 030003;2.太原钢铁(集团)有限公司,太原 030003)

铁素体不锈钢是指在高温和室温下显微组织均为完全铁素体或以铁素体为主体的不锈钢。为了增强铁素体不锈钢一些特殊性能,还常常加入适量的Mo,Ni,Nb,Ti等元素。SUH409L属于Cr13型铁素体不锈钢,其含铬量刚刚超过不锈钢具有耐蚀性所需铬量的门槛值,是最廉价的一类不锈钢,主要应用于汽车排气净化系统中[1]。随着近年来汽车产业的繁荣发展,作为汽车排气系统冷端材料的SUH409L铁素体不锈钢年使用量超过50万t,厚度规格常见于1.0~1.5 mm,其中绝大部分是通过TIG自熔焊接成焊管,然后进行弯管、扩口、定径等成型工序制成汽车排气管冷端成品。

由于SUH409L铁素体不锈钢在焊接过程中的显微组织始终为铁素体,因此其不填丝的自熔焊缝和热影响区晶粒会严重长大,从而降低焊接接头的韧性以及延伸率[2]。对于热影响区(HAZ)来讲,避免性能恶化的措施只有尽量降低热输入,从而延缓晶粒长大。对于不填丝的自熔焊缝区域来讲,焊缝由中心形核的等轴晶和熔合线向中心生长的柱状晶组成,二者在焊缝凝固时呈互相竞争生长的关系。柱状晶的定向生长会将熔池中的杂质成分推向凝固终点,即焊缝中央,并形成性能薄弱区。各向异性的柱状晶在受载时的变形能力不足,很容易发生开裂[3]。而焊缝中心的等轴晶,既可以将凝固终点的杂质成分沿等轴晶晶界分布而分散在多个平面,又在受载时可以旋转而具有很大的变形能力。所以,实践中希望得到等轴晶比例更高的焊缝,以应对焊管焊后复杂的成型工序[4-5]。

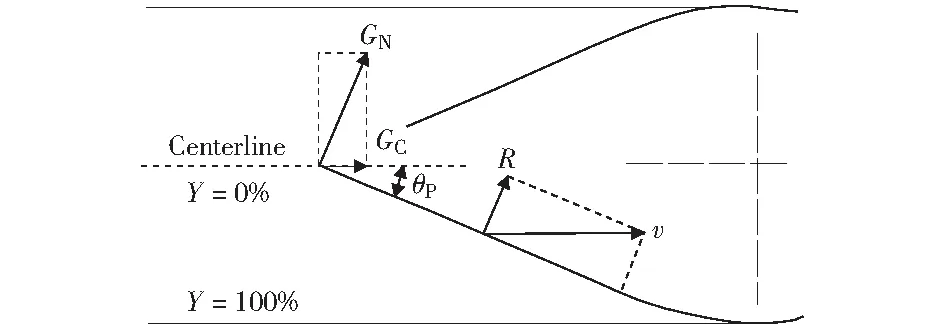

AMUDA et al[6]较为全面地介绍了铁素体不锈钢焊缝细化晶粒的各种方法,包括熔池搅拌、控制焊缝凝固、添加合金元素和强制冷却。电磁搅拌是铸造中常用的一种细化晶粒方法,它同样适用于焊接过程以抑制焊缝中柱状晶的生长。利用电池搅拌、脉冲电弧、外加调制电弧、以及超声搅拌已成为当前研究的一个重要领域。关于添加合金元素,有很多学者研究了Ti和Al的添加量对铁素体不锈钢TIG焊缝晶粒细化的影响,利用Ti的碳氮化物作为等轴晶不均匀形核的质点,而Al的氧化物则作为质点形成的孕育剂[7-9]。对于焊缝的凝固,很多学者通过计算焊缝凝固线前方的温度梯度G和焊接速度v的比值来研究焊缝中柱状晶和等轴晶的比例,如图1所示[10]。而对于铁素体不锈钢的生产企业来讲,很难准确地理解和应用G/v对于等轴晶比例的作用。本文通过研究在相同的焊接热输入下,不同焊接电流和焊接速度的匹配对熔池形状的影响,及其与焊缝中等轴晶比例的关系,直观地给出熔池长宽比与对焊缝等轴晶比例的关系,指导铁素体不锈钢生产企业的应用。

图1 温度梯度与焊接速度的示意图[10] Fig.1 Schematic diagram of the thermal gradient G and the welding velocity v[10]

1 实验材料与方法

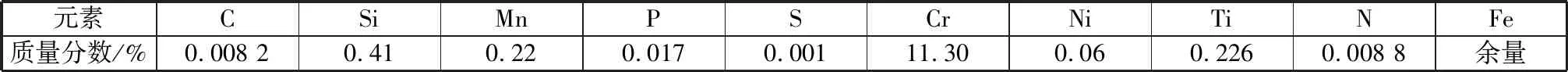

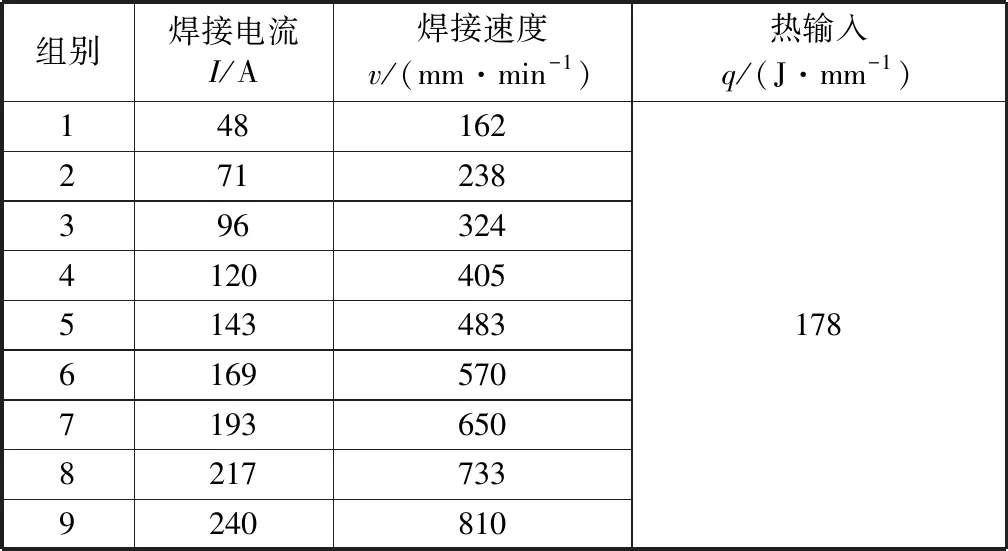

实验材料为太原钢铁有限公司生产的SUH409L板材,化学成分见表1.试板尺寸为350 mm×250 mm×1.5 mm,不开坡口。焊接方法为不填丝TIG,以焊接电流120 A、焊接速度405 mm/min为基准,在相同热输入的前提下等比例增大或减小焊接电流和焊接速度,作为实验参数,如表2所示。焊接接头截面金相组织和弧坑尺寸由OLYMPUS OLS4100共聚焦显微镜观测得到。采用MHV-2000硬度仪测量焊缝各区域硬度。使用Photoshop软件,根据焊缝各区域的像素数量来计算等轴晶区域占焊缝的比例。

表1 SUH409L化学成分Table 1 Chemical compositions of SUH409L

2 实验结果

2.1 焊接接头金相组织

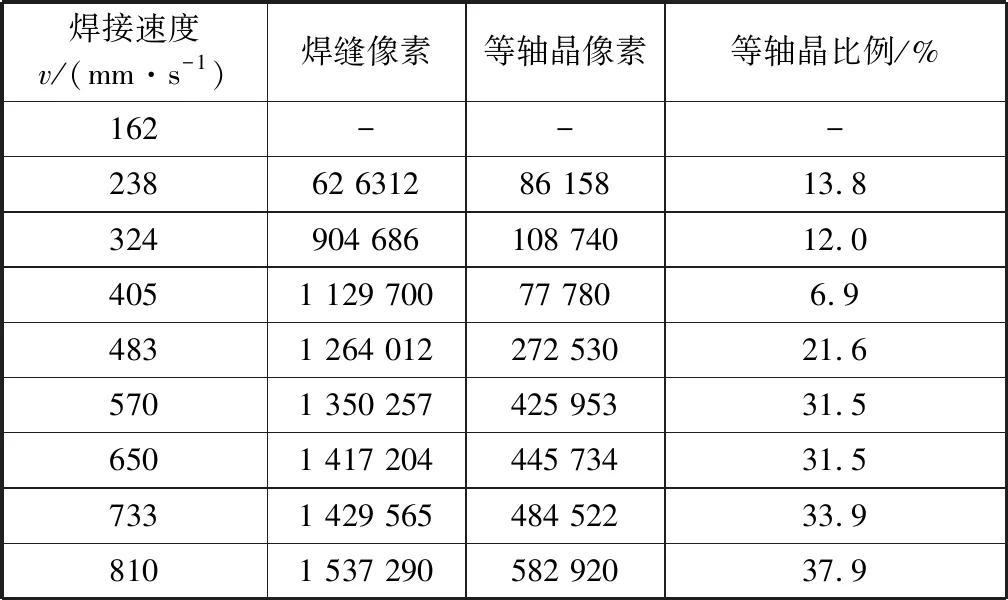

图2为不同焊接电流、焊接速度下焊接接头截面金相照片。表3为焊缝中等轴晶所占比例。由二者可见,在同一热输入下,当焊接电流为48 A、焊接速度为162 mm/min时,1.5 mm的焊件未熔透。当焊接速度增大至238 mm/min,焊接电流相应增大至71 A时,1.5 mm的焊件恰好被熔透,此时焊缝中心的等轴晶区域仅为焊缝的13.8%,两侧为柱状晶,而柱状晶几乎为一个晶粒直接从熔合线生长至等轴晶。当焊接速度增大至324 mm/min,焊接电流相应增大至96 A时,焊缝中心等轴晶区域略微

表2 焊接工艺参数Table 2 Welding parameters

图2 焊接接头金相组织形貌 Fig.2 Cross-section of welds

焊接速度v/(mm·s-1)焊缝像素等轴晶像素等轴晶比例/%162---23862 631286 15813.8324904 686108 74012.04051 129 70077 7806.94831 264 012272 53021.65701 350 257425 95331.56501 417 204445 73431.57331 429 565484 52233.98101 537 290582 92037.9

变宽,柱状晶区域也不是一个晶粒贯穿于熔合线和等轴晶区之间;由于等轴晶和焊缝同步增大,等轴晶所占焊缝的比例为12.0%,与上一组参数的焊缝没有太大变化。当焊接速度增大至405 mm/min,焊接电流相应增大至120 A时,等轴晶区域的宽度较上一组参数的焊缝无明显变化,但柱状晶则长得更为粗大,焊缝也继续变宽,等轴晶所占比例下降至6.9%。当焊接速度继续增大至483 mm/min时,等轴晶明显增多,柱状晶也更为粗大,等轴晶所占比例达到了21.6%.当焊接速度继续增大至570 mm/min时,等轴晶区域和焊缝也继续增加,等轴晶所占焊缝的比例达到31.5%.当焊接速度增加至650 mm/min时,等轴晶和焊缝的宽度与之前差别不大,但焊缝柱状晶区域开始出现下塌的情况,这将影响焊接接头在承载方向的截面积,使柱状晶区域在受载时易产生应力应变集中,先于其他区域发生失效。当焊接速度达到733 mm/min和810 mm/min时,虽然等轴晶占比分别增加至33.9%和37.9%,但焊缝柱状晶区域的下塌已越来越明显,将严重影响焊接接头的承载面积,等轴晶的有利作用已不复存在。

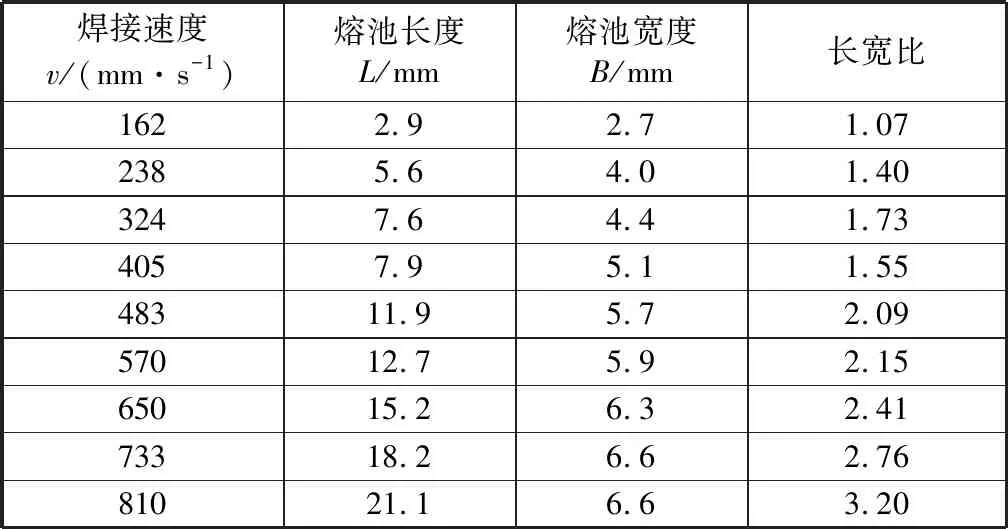

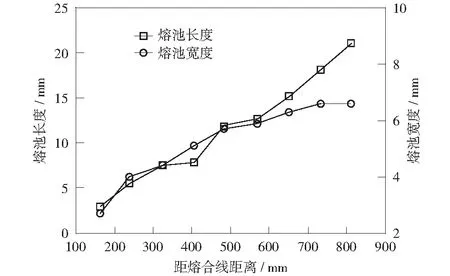

2.2 熔池尺寸

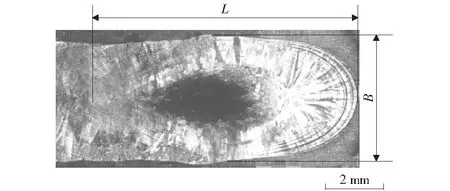

鉴于本文实验使用的自熔TIG焊接,熄弧后熔池自然凝固,故弧坑最外侧的凝固线可认为是焊接时的熔池形状,见图3.表4为相同焊接热输入、不同焊接速度下焊接熔池尺寸。可见熔池长度和宽度均随着焊接速度的增加而增加,且熔池长度增加的幅度较大,长宽比由1.07增加至2.76.结合上一节焊缝中等轴晶比例的结果,可粗略得到熔池长宽比与焊缝中等轴晶比例的对应关系,即熔池长宽比小于1.8的试样焊缝中等轴晶比例小于15%,而熔池长宽比大于2的试样焊缝中等轴晶比例均大于20%.

图3 熔池形状测量示意图 Fig.3 Schematic diagram of measuring molten pool

焊接速度v/(mm·s-1)熔池长度L/mm熔池宽度B/mm长宽比1622.92.71.072385.64.01.403247.64.41.734057.95.11.5548311.95.72.0957012.75.92.1565015.26.32.4173318.26.62.7681021.16.63.20

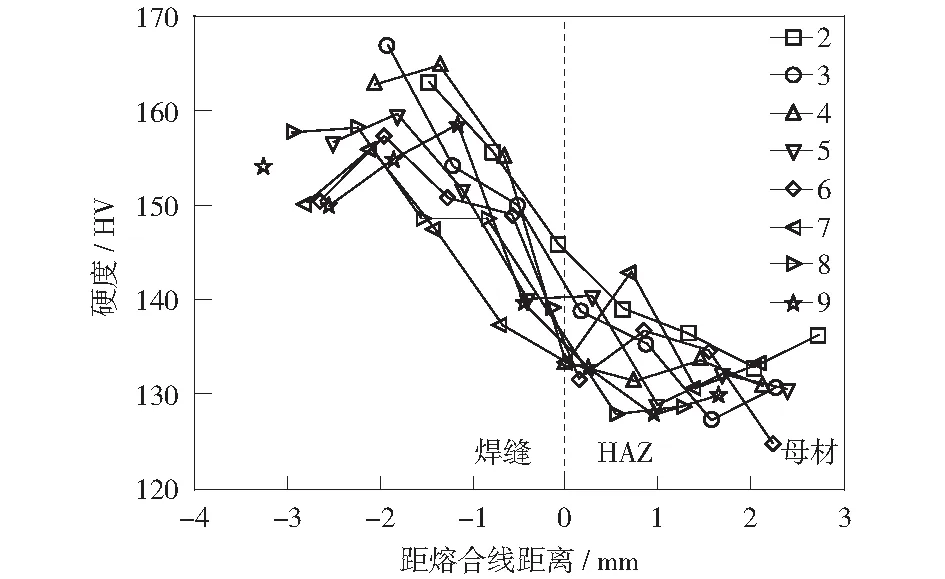

2.3 硬度

硬度通常与强度呈正相关,与韧性呈负相关。在考察区域较小而无法做力学性能检测时,硬度可作为间接表征手段。图4为相同焊接热输入下,不同焊接速度的焊接接头硬度分布曲线。硬度沿试件厚度中心线测量,从焊缝中心开始向右侧每隔0.7 mm打一个点。由图4可以看出,2#和3#试件的硬度分布曲线相似,特征为焊缝中心等轴晶区域硬度最高,达到160HV5以上,柱状晶区域的硬度则下降至150~160HV5,HAZ的硬度下降至140HV5以下。4#试件的硬度分布与前者相似,焊缝中心等轴晶的硬度也达到160HV5以上,只是在紧靠等轴晶的柱状晶区域硬度较高,达到160HV5以上。5#,6#,7#,8#和9#试件的硬度分布相似,特征为焊缝中心等轴晶的硬度已有所下降,低于柱状晶的硬度,这与等轴晶数量增加、区域变大有关,因为等轴晶具有比柱状晶更强的变形能力。由于5#,6#,7#,8#和9#试件等轴晶区域的硬度低于柱状晶的硬度,使得焊接接头整体的硬度分布较为平缓,这对焊接接头在受载时的应力应变分布十分有利,避免了由于应力应变集中导致局部过早失效。

图4 焊接接头截面硬度分布 Fig.4 Microhardness profiles of welds

3 讨论

3.1 焊接速度对熔池尺寸的影响

对于焊接熔池的特征参数,王宗杰[11]给出了如下公式:

(1)

(2)

式中:l1为熔池前部长度,l2为熔池尾部长度,a为热扩散率,v为焊接速度,P为热输入功率,λ为热导率,Tm为被焊材料的熔化温度。

图5 不同焊接速度下熔池的尺寸 Fig.5 Size of molten pools in different welding speed

3.2 熔池尺寸对焊缝组织的影响

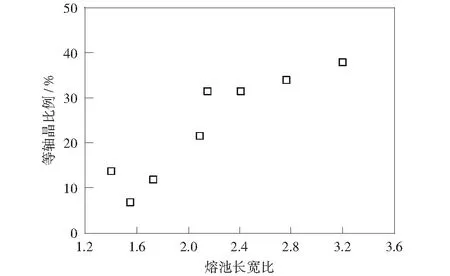

焊接熔池的凝固结晶过程实质上晶粒的形核和长大。由于焊接熔池液态金属处于过热状态,均匀形核的可能性极小,特别是在过热度最大的熔池中心区域附近尤其困难。临近熔池底部的区域虽然过热度低,但均匀形核的可能性也不大[12]。非均匀形核包括两种形式:1) 熔池底部未熔化的被焊母材金属的晶粒表面,使熔池液态金属以柱状晶向焊缝中心生长,即形成联生生长;2) 熔池液态金属中未熔化悬浮质点,如本文实验材料中的TiN颗粒[13],促使焊缝形成等轴晶。所以,从本质上讲,焊缝组织是联生生长(柱状晶)和悬浮质点形核(等轴晶)二者竞争所得到的。图6展示了焊缝中等轴晶比例与熔池长宽比的关系。由图6可知,焊缝中等轴晶比例随

图6 焊缝等轴晶比例与熔池长宽比的关系 Fig.6 Comparison of the proportion of equiaxed grain and length-width ratio of molten pool

着熔池长宽比的增加而增加。这是由于对于熔池尾部的凝固区,当熔池长宽比小时,熔池边缘区温度梯度大,导致该区域焊缝金属多数按柱状晶长大;当熔池长宽比大时,熔池边缘区温度梯度小,但结晶速度大,熔池中的质点更易形核,形成等轴晶[14]。从热分析的角度来讲[7],焊接条件影响了熔池内的凝固参数,即凝固界面的温度梯度和焊接速度v。对于大焊接速度来讲,热力学条件处于低G-高v值的情况,低G会导致熔池中心有足够的时间形核,而形成等轴晶,而高v以及相应较长的高温停留时间会使柱状晶的生长速度相对较小。而当焊接速度较小时,高G-低v的热力学条件会使焊缝长宽比减小,熔池尾部甚至形成尖端,这会导致等轴晶的形核区域大幅减小,焊缝两侧的柱状晶快速凝固至焊缝中央。

由于第2.1节已知熔池长宽比与相同热输入前提下焊接速度呈单调递增关系,故可认为相同热输入前提下焊接速度与焊缝中等轴晶比例的关系在趋势上与图6相同,即在相同热输入的前提下,焊接速度越小,焊缝中等轴晶比例越小;焊接速度越大,焊缝中等轴晶的比例越大。焊缝中等轴晶越多,受载时变形能力就越强,表现为:1) 受扩口、弯管的拉伸载荷时不易开裂;2) 受硬度测试压头压下时压痕较大,硬度值较低。以483 mm/min的焊接速度为分界线,超过此值后熔池长宽比大于2.0,等轴晶比例大于20%,焊缝中心硬度值小于160 HV5,硬度分布较为平缓,有效地改善了焊缝在受载时的应力应变集中。但随着焊接速度的继续增大,达到650 mm/min及以上后,焊缝中等轴晶比例增加幅度不明显,同时焊缝会出现下榻的情况,抵消了等轴晶对应力应变集中的贡献。

4 结论

1) 在热输入相同的前提下,随着焊接速度的增大,熔池长宽比变大,焊缝中等轴晶比例变大。但焊接速度过大时,焊缝会出现塌陷。

2) 焊缝中等轴晶比例越大,由于等轴晶的变形能力大,焊缝硬度分布越平缓,焊缝在受载时应力应变集中越小。

3) 焊缝和HAZ组织的相变是由其所经历的焊接热循环决定的,而焊接热循环是由焊接热输入和散热共同决定的。在实践中制定焊接参数时,不能只考虑焊接热输入,还需要关注散热时间,即将焊接热输入功率和焊接速度分开考虑。