青海某金锑矿浮金试验研究

2018-06-20王普蓉

王普蓉

(攀枝花学院资源与环境工程学院,四川 攀枝花 617000)

原生金-锑矿石中主要金属矿物主要为辉锑矿,伴生金属矿物主要为黄铁矿、砷黄铁矿等,金常以包裹金或浸染状赋存于黄铁矿中[1],最大限度地富集回收黄铁矿即可达到有效回收利用金锑矿中金的目的。黄铁矿和辉锑矿的可浮性都很好,浮选可作为回收载金矿物-黄铁矿与辉锑矿的主要手段。浮选法分选金锑矿的方法主要有混合浮选与优先浮选,且通常金锑混合浮选法获得的金锑混合精矿金锑分离较难[2]。由于黄铁矿与辉锑矿的浮选行为相似,因此不管采用哪种浮选方法,金锑矿浮选分选的主要技术难点均在于含锑矿物与黄铁矿的分离。目前这两种矿物的浮选分离方案主要有抑锑浮硫和抑硫浮锑,浮金阶段的研究重点在于强化黄铁矿的回收,同时减少辉锑矿的夹杂[3]。浮金抑锑的主要浮选药剂有捕收剂通常为黄药类捕收剂;抑制剂主要为硫化钠、碳酸钠、氢氧化钠、糊精及氧化剂等[4];活化剂主要为硫酸、硫酸铜等。

青海某金锑矿金的嵌布粒度极细,原矿金、锑品位很低,矿物组成复杂,属低品位难选矿石。本文以该金锑矿工艺矿物学研究及其浮选探索性试验研究结果为基础,重点研究从金锑矿中浮金的工艺条件及工艺流程,同时考察锑能否在浮金尾矿中获得较好的回收与富集。

1 试 验

1.1 试样及其性质

原矿样来源于中国青海省,从矿石中挑选有代表性的大块矿石( 50~100 mm若干块)用于岩矿鉴定分析矿石中主要矿物组成,其余大块矿样经实验室颚式破碎机和对辊破碎机破碎至-2 mm,采用堆锥法混匀,然后用方格法缩分出试样用于原矿化学分析和金的物相分析,其余-2 mm矿样作为试验原料。

试样中有用金属矿物主要为辉锑矿和黄铁矿,主要脉石矿物为石英、方解石及硅酸盐矿物。黄铁矿、辉锑矿与石英细脉紧密共生。金主要是自然金,金粒度极细,-0.037 mm占87.50%,金矿物主要以浑圆状、角砾状、乳滴状包裹在黄铁矿中。金的存在形式以包裹金为主;部分金以单体金及连生金形式存在;其余金以鳞片状分散于其他硫化物、脉石、脉石与硫化物颗粒间隙。

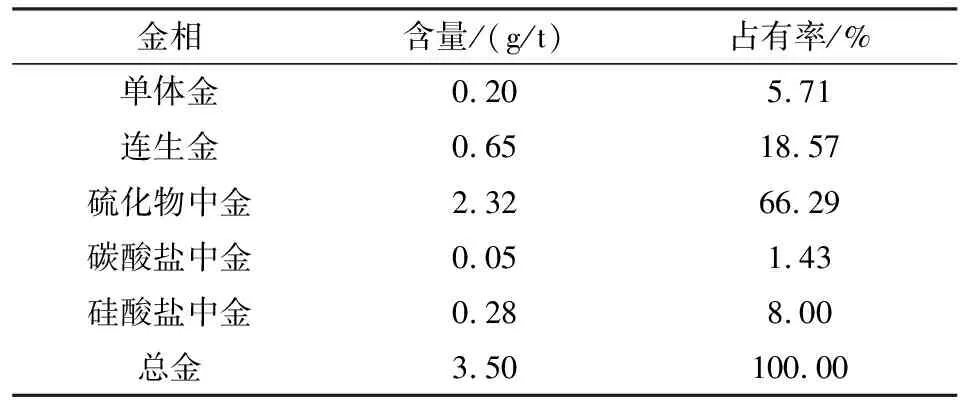

原矿化学多元素分析结果见表1,原矿中金的物相分析结果见表2。

表1 试样的化学多元素分析结果

注:*单位为g/t。

表2 试样中金的物相分析结果

表1表明:该原矿主要化学组成为SiO2、TFe,其次为Sb、S、As、Al2O3、CaO、MgO、K2O,其中可回收利用的元素为Au(含量为3.50 g/t)、Sb(含量为1.95%),其他有价元素含量很低,没有综合回收价值。

表2表明:原矿磨至-0.074 mm占98.42%时,原矿中单体金较少,各矿物中包裹和分散金较高,它们主要分布在硫化物中。金主要以硫化物包裹金形式存在,占有率达66.29%,连生金和单体金次之,占有率分别为5.71%和18.57%(连生金和单体金占有率总和达24.28%),而碳酸盐包裹金及硅酸盐包裹金占有率较低,分别为1.43%和8.00%(总和9.43%)

工艺矿物学特征表明,试样中主要有回收利用价值的元素为金和锑,主要有用矿物为黄铁矿和辉锑矿,大部分金以次显微包裹金的形式存在于黄铁矿中。对于金的回收,若先通过细磨方式使得金从硫化物包裹体中暴露出来然后选金,不但会导致整个磨选矿成本高、技术难度大,而且会造成微细粒矿物分选难度大[5]。因此,该矿石中金的回收应主要以黄铁矿包裹体的形式回收;从主要有用矿物、脉石矿物组成及有用矿物的分选特性出发,进行的浮选探索性试验研究表明:该矿石中黄铁矿的浮选活性极高,难以抑制,因此本文拟采用浮硫抑锑方案,研究该金锑矿浮金的可行性。

1.2 实验设备及药剂

试验矿样为0.5 kg/次,磨矿用球磨机为XMQ-240×90锥形球磨机,浮选使用XFD系列单槽浮选机。浮选药剂中硅酸钠、碳酸钠、硫酸铜为分析纯;Y-89、2#油均为工业品。2#油以原液形式添加,其他药剂均配制成水溶液添加;试验用水为自来水。

1.3 实验方法

1.3.1 浮金粗选

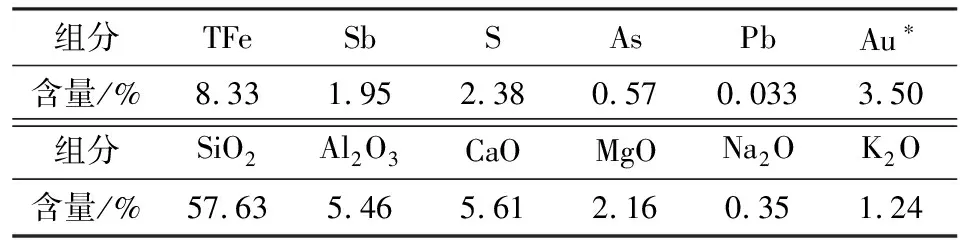

采用如图1所示的试验流程,依次进行了浮选回收金的粗选单因素条件试验研究,研究目的为确定浮金粗选的最佳磨矿细度和浮选药剂制度[6]。

图1 金粗选单因素条件试验流程

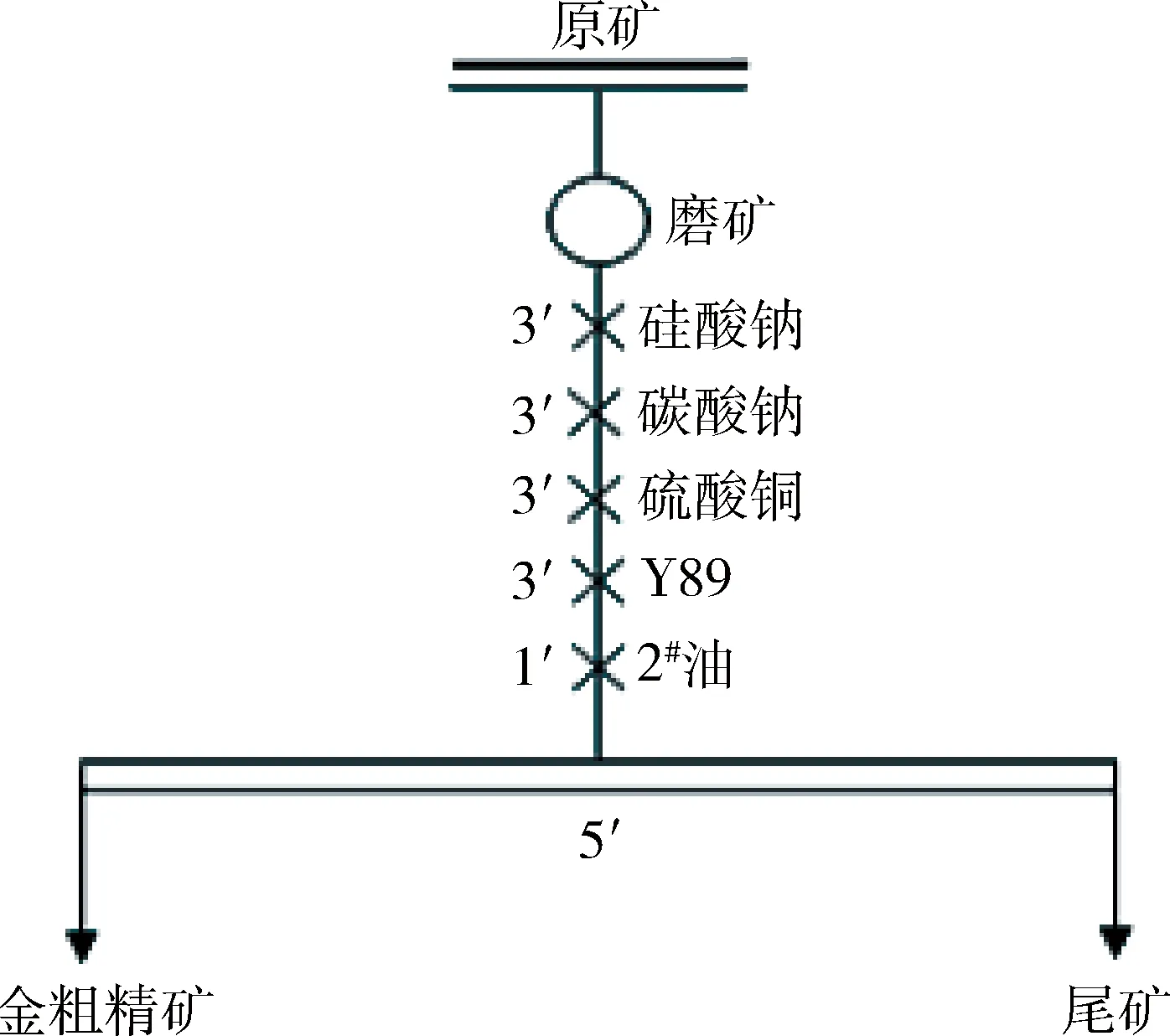

1.3.2 浮金精选

采用如图2所示的试验流程,进行了金粗精矿再磨细度研究,研究目的为确定金精选的磨矿细度。

图2 金粗精矿再磨细度试验流程

2 实验结果及讨论

2.1 磨矿细度对金粗选的影响

粗选磨矿主要是为了使矿物或矿物集合体在不过磨的情况下,获得较好的解离,为下一步的粗选准备粒度适宜的原料[6]。本矿石中有用矿物嵌布极细,但是辉锑矿较软不耐磨,磨矿细度是实现金锑分离的关键,因此为获得粗选最佳选矿指标所对应的粗选磨矿细度,必须首先进行粗选磨矿细度试验,且初步探索适宜的浮选药剂种类[7]。

浮选作业条件。磨矿细度分别为:-0.074 mm占65%、75%、80.32%、86.45%,硅酸钠用量100 g/t,碳酸钠用量1 000 g/t, 硫酸铜用量70 g/t,Y89用量40 g/t,2#油用量25 g/t,考察磨矿条件对浮选指标的影响。试验结果见图3。

由图3可知:①粗选磨矿细度试验所选用的浮选药剂种类对该原矿浮选金具有较好的适应性;②随着金粗选磨矿细度的变细,金粗精矿金品位及锑品位呈下降的趋势;金粗精矿金回收及锑回收率呈增加的趋势。综合考虑金粗精矿浮选指标的升降幅度与磨矿成本,浮金粗选最佳磨矿细度为-0.074 mm占80.32%,此时获得的金粗精矿金品位为27.32 g/t,锑品位为3.43%,金回收率为87.06%,锑回收率为20.08%。

2.2 抑制剂对金粗选的影响

2.2.1 硅酸钠对金粗选的影响

硅酸钠是石英及硅酸盐类脉石的最常用抑制剂,兼有矿泥分散剂的作用,有利于改善浮选效果[8]。在确定金粗选最佳磨矿细度的基础上,进行硅酸钠用量试验研究,浮选作业条件为:磨矿细度-0.074 mm占80.32%,硅酸钠用量变化;碳酸钠用量1 000 g/t,硫酸铜用量70 g/t,Y89用量40 g/t,2#油用量25 g/t。试验结果见图4。

由图4可知:随着硅酸钠用量的增加,金粗精矿金品位及锑品位呈增加的趋势;金粗精矿金回收率及锑回收率呈降低的趋势。综合考虑金粗精矿浮选指标的增减幅度与药剂成本,浮金粗选硅酸钠最佳用量为150 g/t,此时获得的金粗精矿金品位为28.97 g/t,锑含量为3.51%,金回收率88.98%,锑回收率为19.35%。

图3 金粗选磨矿细度试验结果

图4 硅酸钠用量试验结果

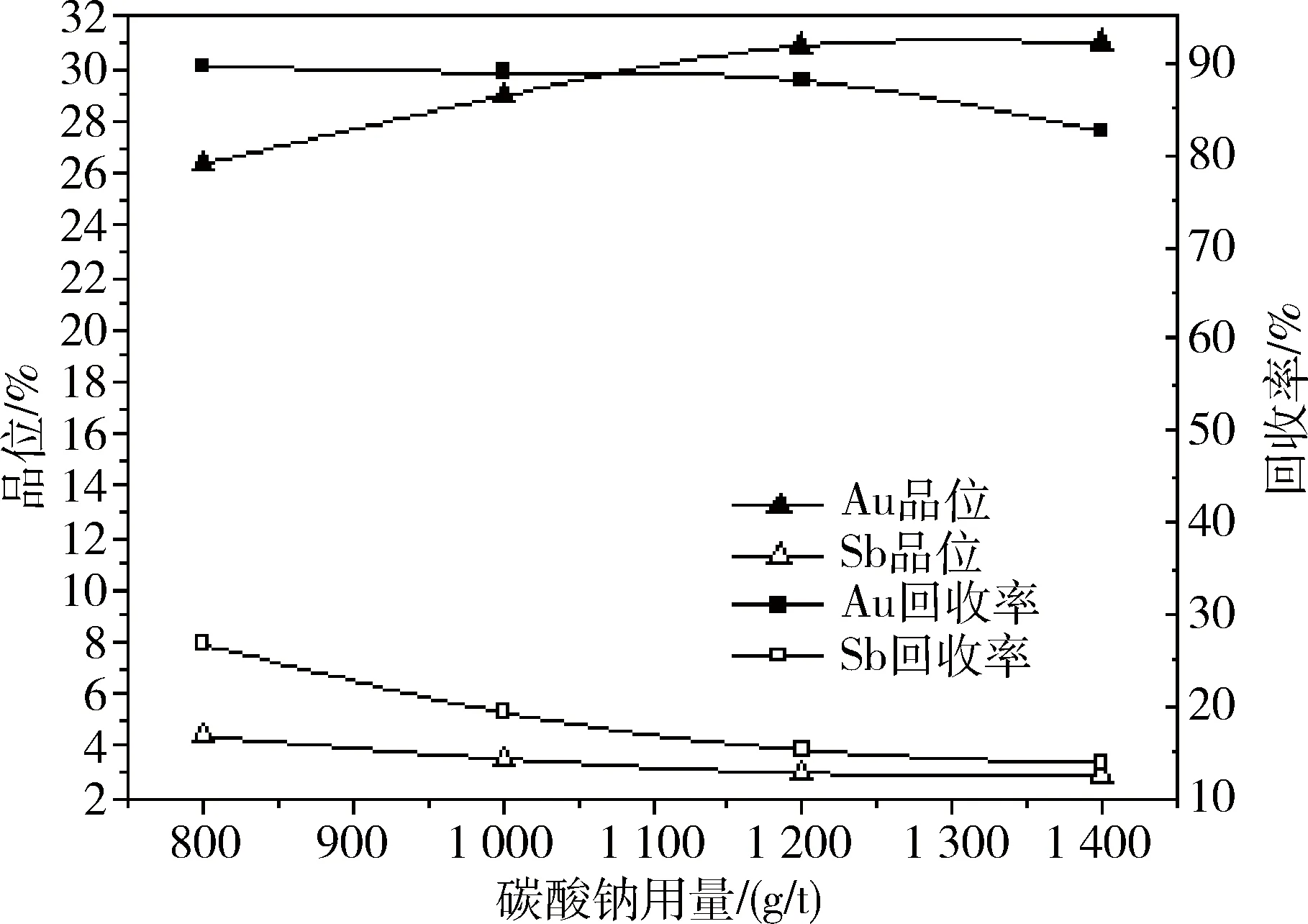

2.2.2 碳酸钠对金粗选的影响

由于辉锑矿与黄铁矿(载金矿物)的可浮性相似,因此,浮金时需添加对辉锑矿选择性抑制效果较好的抑制剂,以改善浮金效果。碳酸钠作为辉锑矿抑制剂,具有抑制作用好,药剂条件可控性强的特点[9]。

在确定了金粗选最佳磨矿细度及脉石抑制剂硅酸钠用量的基础上,进行了浮金粗选碳酸钠用量试验研究,浮选作业条件为:磨矿细度-0.074 mm占80.32%,硅酸钠用量150 g/t,碳酸钠用量变化,硫酸铜用量70 g/t,Y89用量40 g/t,硫酸铜用量60 g/t,2#油用量25 g/t。试验结果见图5。

由图5可知:随着碳酸钠用量的增加,金粗精矿金品位呈增加的趋势,锑品位呈降低的趋势;金回收率及锑回收率呈降低的趋势。综合考虑金粗精矿浮选指标的增减幅度与药剂成本,浮金粗选碳酸钠最佳用量为1 200 g/t,此时获得的金粗精矿金品位为30.89 g/t,锑含量为2.98%,金回收率88.08%,锑回收率为15.25%。

图5 碳酸钠用量试验结果

2.3 活化剂硫酸铜对金粗选的影响

由于碳酸钠对黄铁矿(载金矿物)也有一定的抑制作用,因此,浮金时需添加黄铁矿活化剂以改善浮金效果。硫酸铜是浮硫(金的载体矿物)最常用活化剂[10],在确定金粗选最佳磨矿细度、金粗选脉石抑制剂硅酸钠用量、金粗选辉锑矿抑制剂碳酸钠用量的基础上,进行浮金粗选硫酸铜量试验研究,试验流程见图1,浮选作业条件为:磨矿细度-0.074 mm占80.32%,硅酸钠用量150 g/t,碳酸钠用量1 200 g/t,硫酸铜用量变化,Y89用量40g/t,2#油用量25 g/t。实验结果见图6。

由图6可知:随着硫酸铜用量的增加,金粗精矿金品位及锑品位呈降低的趋势;金粗精矿金回收率及锑回收率呈增加的趋势。综合考虑金粗精矿浮选指标的增减幅度与药剂成本,浮金粗选硫酸铜最佳用量为120 g/t,此时获得的金粗精矿金品位为30.21 g/t,锑含量为2.83%,金回收率90.98%,锑回收率为15.30%。

2.4 捕收剂Y89对金粗选的影响

Y89是浮硫(载金矿物)捕收剂,具有捕收能力强、选择性好的特点[11]。在确定了金粗选最佳磨矿细度、金粗选脉石抑制剂硅酸钠用量、金粗选辉锑矿抑制剂碳酸钠用量、金粗选活化剂硫酸铜用量的基础上,进行了浮金粗选Y89用量试验研究。浮选作业条件为:磨矿细度-0.074 mm占80.32%,硅酸钠用量150 g/t,碳酸钠用量1 200 g/t,硫酸铜用量120 g/t,Y89用量变化,2#油用量25 g/t。试验结果见图7。由图7可知:随着Y89用量的增加,金粗精矿金品位及锑品位呈降低的趋势;金粗精矿金回收率及锑回收率呈增加的趋势。综合考虑金粗精矿浮选指标的增减幅度与药剂成本,浮金粗选Y89最佳用量为60 g/t,此时获得的金粗精矿金品位为29.19 g/t,锑含量为2.69%,金回收率92.74%,锑回收率为15.34%。

图6 硫酸铜用量试验结果

图7 Y89用量试验结果

2.5 金粗精矿再磨细度试验

原矿经一段粗选所得金粗精矿金品位为29.19 g/t,但显微镜下观察发现粗精矿中仍然有大量连生体存在,因此精选阶段要获得更高品位的金精矿,必须对粗精矿再磨以强化单体解离。实验结果见图8。

由图8可知:随着再磨矿细度的变细,金精矿金品位及锑品位呈先增加后降低的趋势;金粗精矿金回收率及锑回收率呈下降的趋势。综合考虑金精矿浮选指标的增减幅度与再磨成本,金粗精矿的最佳再磨细度为-0.037 mm占95.45%,此时可获得的金精矿金品位为80.25 g/t,锑含量为5.19%,金回收率80.02%,锑回收率为9.29%。

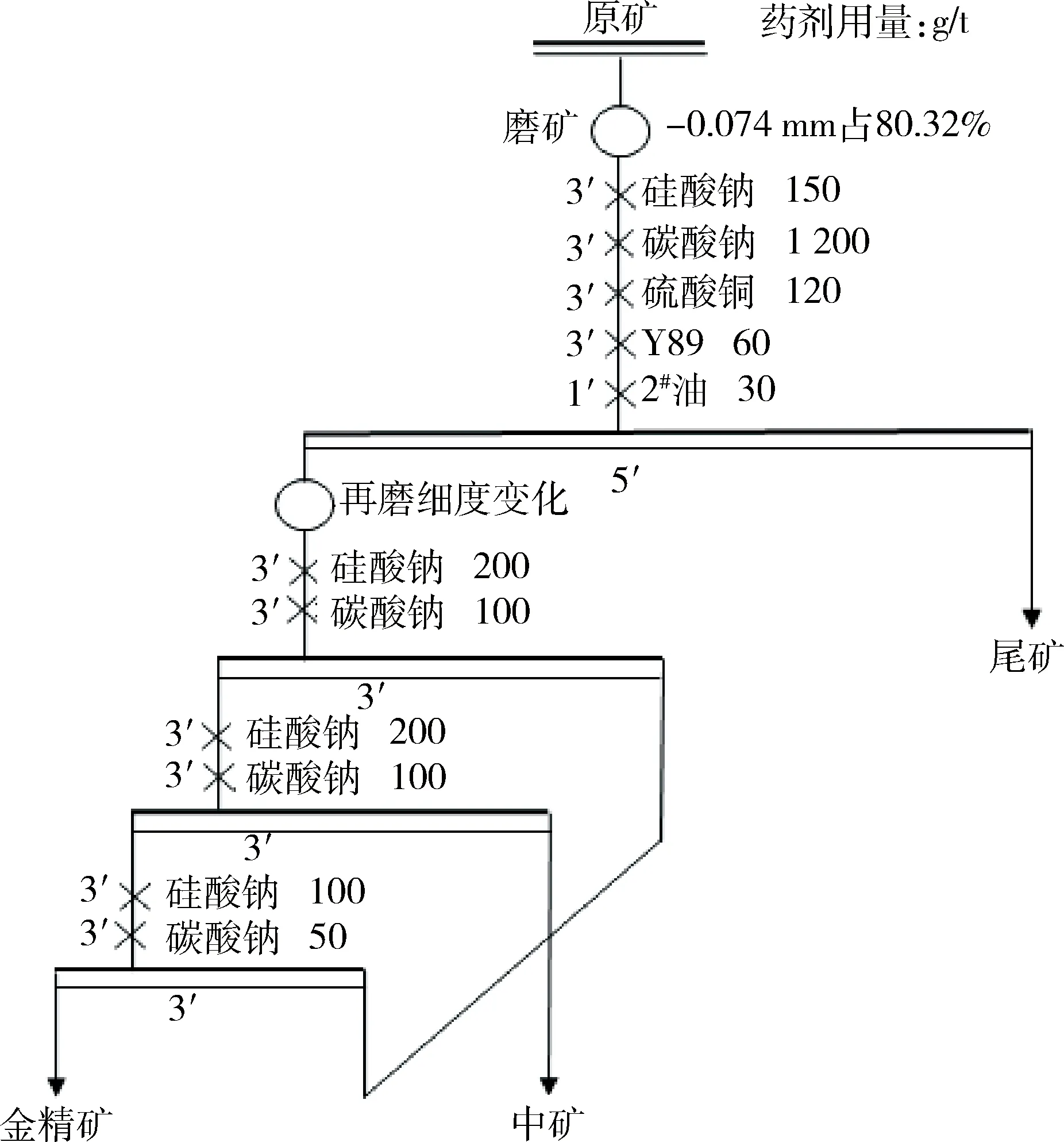

2.6 浮金全工艺闭路流程试验

为了进一步确定浮金全工艺流程,开展了浮金全工艺流程试验研究。最终确定的浮金全工艺流程流程见图9,获得的试验结果见表3。

图8 金粗精矿再磨细度试验结果

图9 浮金全工艺流程

产品产率%品位回收率/%Au/(g/t)Sb/%AuSb金精矿4.0174.464.1985.318.62尾矿95.990.541.8614.6991.38原矿100.003.501.95100.00100.00

表3表明:原矿经在磨矿细度为-0.074 mm目占80.32%时,经一次金粗选,两次扫选,金粗精矿再磨至-0.037 mm占95.45%时,经三次精选的浮选闭路试验流程,可获得产率为4.01%,金品位为74.46 g/t,锑品位为4.19%,金回收率为85.31% ,锑回收率为8.62%的金精矿;产率为95.99%,锑品位为1.86%,金品位为0.54 g/t,锑回收率为91.38%,金回收率为14.69%的浮金尾矿。浮选指标良好,较好地实现了金锑分离。

3 结 论

1) 青海某金锑矿含Au 3.50 g/t,含S 2.38%,含Sb 1.95%,矿石中有用金属矿物主要为辉锑矿和黄铁矿,且黄铁矿是金的主要载体矿物,主要脉石矿物为石英、方解石及钙、铝、镁、钠等的硅酸盐矿物。

2) 进行了金浮选实验研究,确定了金粗选最佳磨矿细度为-0.074 mm占80.32%,金粗选硅酸钠最佳用量为150 g/t,金粗选碳酸钠最佳用量为1 200 g/t,金粗选硫酸铜最佳用量为120 g/t,金粗选Y89最佳用量为60 g/t,金精选前的再磨细度为-0.037 mm占95.45%。

3) 最终推荐采用一次粗选,两次扫选,粗精矿再磨后经三次精选,中矿顺序返回的浮选闭路流程作为金浮选的工艺流程,获得了产率为4.01%,金品位为74.46 g/t,锑品位为4.19%,金回收率为85.31%,锑回收率为8.62%的金精矿。

4) 浮金全流程闭路试验结果表明:Au在金精矿中得到较好的回收和富集,可作为金精矿产品计价出售;浮金尾矿是进一步回收Sb的良好原料。

[1] 朱从杰,雷霆,张汉平.锑的选矿和冶炼新技术[M].昆明:云南科技出版社,2006:184-189.

[2] 周洪源,黄云平,赵祖乔,等.某卡林型金矿锑金分离试验研究[J].矿冶工程,2007,27(2):40-46.

[3] 聂光华,刘春龙.微细粒金矿石选矿试验研究[J].中国矿业,2006,15(11):76-82.

[4] 胡熙庚.有色金属硫化矿选[M].北京:冶金工业出版社,1987:99-102.

[5] 王伊杰,文书明,刘丹,等.黄铁矿包裹金的浮选试验研究[J].稀有金属,2015,39(6):546-553.

[6] 许时.矿石可选性研究[M].北京:冶金工业出版社,1989.

[7] 肖军辉,文书明.海南钨钼多金属矿选矿试验研究[J].稀有金属,2010,34(4):578-583.

[8] 朱建光.浮选药剂的化学原理[M].长沙:中南工业大学出版社,1987:167-170.

[9] 吕光宗,陈新民.龙山金锑矿资源的高效利用[J].矿产保护与利用,2008(6):38-44.

[10] 于雪.含砷金锑矿的浮选分离研究[D].沈阳:东北大学,2008.

[11] 刘水红,李成必,曾克文,等.内蒙古某含银锑复杂铜铅锌多金属硫化矿选矿试验研究[J].矿冶,2015,24(1):6-11.