聚乙烯吡咯烷酮对超细铜粉分散性的影响

2018-06-14洪宇杰王一雍万兴元牛宏坤贺永飞高佳裕

洪宇杰,王一雍,万兴元,牛宏坤,贺永飞,庞 磊,高佳裕

(辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051)

超细铜粉粒径介于10-9~10-5m之间[1]。超细颗粒具有小尺寸效应、表面界面效应、量子尺度效应、量子隧道效应[2],且价格比贵金属银粉、钯粉低廉,因此被广泛应用在化工、航天、国防、冶金、电子和医药[3-4]等领域。超细铜粉为棕色或略带紫色的粉末,具有块状和颗粒状金属材料的特殊性能,已被用作制造润滑油、导电涂层和催化剂等。有关超细铜粉的制备方法有很多,大致分为固相、气相和液相法。固相法有球磨法、机械化学法[5]等;气相法有气体蒸发法、化学气相反应法[6-7]等;液相法有反胶束微乳法、电解法、γ射线辐照法、可溶性铜盐化学还原法、多元醇法和水热法[8-10]等。但目前制备铜粉的方法普遍存在产物团聚、空气中易氧化及成本高、效率低等问题[11-12]。

为改善最终产物粒度的分散性、降低生产成本、提高生产效率,试验研究了用水热蒸发法并添加适量聚乙烯吡咯烷酮(PVP)制备超细铜粉,以期为超细铜粉的生产提供一种新方法。

1 试验原料及设备

1.1 试验原料

氧化铜,分析纯,沈阳市华东试剂厂产品;氢氧化钠,分析纯,天津瑞金特化学品有限公司产品;玉米淀粉,分析纯,国药集团化学试剂有限公司产品;无水乙醇,分析纯,沈阳市经济技术开发区试剂厂产品;PVP(K30),分析纯,上海展云化工有限公司产品。

1.2 主要仪器及设备

反应釜,WHFS-1型,威海自控反应釜有限公司;WHF反应釜控制仪;真空干燥箱,DHG型,巩义市予华仪器有限责任公司。

1.3 检测设备及仪器

用X射线衍射仪(230 V,50/60 Hz)分析产物物相,用场发射高分辨率扫描电镜观察所制备铜粉颗粒的形貌以及分散性,用激光颗粒分析测量仪分析产物粒度。

2 试验方法

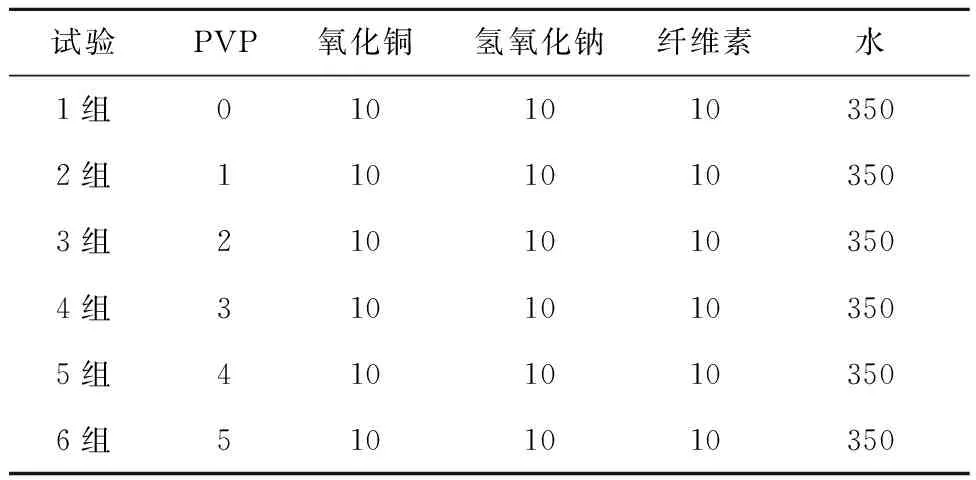

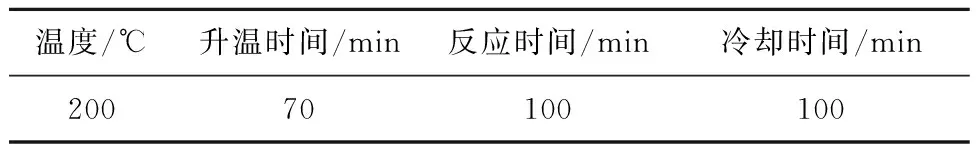

试验采用单因素法,在相同反应条件下,分别以纤维素、淀粉为还原剂,NaOH为催化剂,PVP为分散剂,在高温水热条件下于高压釜中与CuO反应,试验参数见表1、2,反应釜控制仪参数见表3。

用量筒量取350 mL蒸馏水,倒入洁净的反应釜中;用电子天平称取一定质量氧化铜、氢氧化钠和玉米淀粉,混合摇匀后倒入反应釜中;接通反应釜电源,启动反应釜控制仪,调整控制仪参数;温度升至设定值后保持一定时间,待釜内还原反应充分;反应结束后关闭反应釜电源,待反应釜快速冷却至室温时取出样品溶液,同时用蒸馏水反复清洗反应釜内胆和搅拌桨上残留的还原产物于烧杯中;将取出的样品溶液放入过滤器中过滤,并用无水乙醇反复洗涤2~3次,然后将过滤后的产物放入恒温鼓风干燥箱中烘干,烘干后的产物粉末装入试样袋中密封,贴上标签,以备检测。

表1 以纤维素为还原剂的试验试剂用量 g

表2 以淀粉为还原剂的试验试剂用量 g

表3 反应釜控制仪参数

3 试验结果与讨论

3.1 PVP用量对铜粉成分的影响

不同PVP用量条件下,分别以纤维素、淀粉为还原剂制备的铜粉的XRD图谱如图1、2所示。

由图1看出:以纤维素为还原剂条件下,PVP用量较少时,所制备铜粉成分几乎不发生变化,主要成分为单质Cu,说明PVP不参与还原反应,只对铜粉的分散性起作用;PVP用量为13.51%时,反应仍然可以发生,但体系中包含Cu、Cu2O、CuO,这可能是PVP过量加入使原料CuO表面形成保护膜,还原剂不能与CuO充分接触,阻碍了CuO的还原所致[13]。

图1 不同PVP用量条件下,以纤维素为还原剂制备的铜粉的XRD图谱

图2 不同PVP用量条件下,以淀粉为还原剂制备的铜粉的XRD图谱

由图2看出:以淀粉为还原剂条件下,未加入PVP时,所制备铜粉的XRD图谱仅有单质Cu的特征峰,表明淀粉在高温高压下的分解产物可以还原CuO;加入PVP后,所制备铜粉的XRD图谱无明显变化,仍只有Cu的特征峰,表明PVP的加入不影响反应进行。

3.2 PVP用量对铜粉微观形貌的影响

不同PVP用量条件下,分别以纤维素、淀粉为还原剂制备的铜粉的SEM照片如图3、4所示。

由图3看出:以纤维素为还原剂条件下,未加入PVP时,铜粉颗粒呈网状,团聚明显,晶体之间连接紧密,粒度分布不均匀;加入PVP后,铜粉颗粒之间空隙加大,团聚明显改变,颗粒呈椭球形,分布均匀;随PVP用量增加,铜粉比表面积增大,铜粉颗粒之间间隙显著增大,但PVP用量为11.11%~13.51%时,部分晶粒出现团聚现象,颗粒分布不均匀,小颗粒分布在大颗粒之间;PVP用量为5.88%时,铜粉晶粒均匀,且椭球形颗粒形状较规则,表面光滑。这是由于:PVP溶于水后,在氧化铜颗粒表面形成一层保护膜,其环状基团将氧化铜包裹;随温度升高,PVP发生水解,长链断裂,而环状基团不断裂,包裹氧化铜的基团在水溶液中均匀分布;温度达到一定程度后,CuO被还原成Cu,从而使铜粉分散。

PVP用量:a—0;b—5.88%;c—11.11%;d—13.51%。

由图4看出:以淀粉为还原剂条件下,未加入PVP时,铜粉大多为椭球形或棒形,且结合十分紧密,团聚严重;加入PVP后,团聚现象明显改变,铜颗粒多数为椭球形,且大小均匀,颗粒之间有明显缝隙,生成的小颗粒均匀分散在空间内;加入5.88%PVP时,铜颗粒表面光滑几乎无棱角,颗粒基本为椭球形,大小均匀,团聚现象明显改善;当PVP用量为11.11%~13.51%时,铜颗粒表面变得粗糙,多个小颗粒相互结合或小颗粒附着在大颗粒表面,形成不规则带有棱角的多面体。这是由于PVP的过量加入,使吡咯烷酮环基相对于CuO是过量的,因此会发生多数环基“争夺”CuO现象,导致CuO在环基内被结合成大颗粒,CuO被还原成Cu,而Cu依然被固定在环基内,小的铜粒子相互碰撞结合,形成大颗粒,且颗粒表面粗糙,部分晶粒表面带有棱角。

PVP用量:a—0;b—5.88%;c—11.11%;d—13.51%。

3.3 PVP用量对铜粉粒径分布的影响

不同PVP用量条件下,分别以纤维素、淀粉为还原剂制备的铜粉的粒度分布如图5、6所示。

PVP用量:a—0;b—5.88%;c—11.11%;d—13.51%。

PVP用量:a—0;b—5.88%;c—11.11%;d—13.51%。

由图5看出,以纤维素为还原剂,产物粒度随PVP用量加大,先逐渐减小后逐渐增大。这是因为还原氧化铜过程中,微晶纤维素分解生成还原剂,使CuO充分还原生成单质Cu,体积变小。由于体系处于高压热环境中,颗粒可以分布在介质中,但分散性并不强,大部分铜粉处于团聚状态,因此粒径较大。当加入5.88%PVP时,反应产物铜粉颗粒粒度分布显著变窄。这说明:在该条件下,纤维素水热还原氧化铜过程中还原产生的铜颗粒获得了比较均匀的动能;铜颗粒相互碰撞形成新的铜颗粒,大的铜颗粒被分成若干小的铜颗粒,所以得到的铜粉颗粒粒度较小。而PVP的过量加入会限制颗粒能量的获取,减少颗粒之间的撞击机会,大部分颗粒被固定在吡咯烷酮环基上,且PVP长链未充分断开,所以粒径分布变宽[14]。

同理,由图6看出,当以淀粉为还原剂时,产物粒度分布随PVP加入,先逐渐减小后逐渐增大。

不同PVP用量条件下,分别以纤维素、淀粉为还原剂制备的铜粉的长度平均径和比表面积对比结果见表4。

表4 不同PVP用量条件下,以纤维素和淀粉为还原剂制备的铜粉的长度平均径和比表面积对比结果

由表4看出:随PVP用量增加,用纤维素、淀粉2种不同还原剂制备的铜粉的长度平均径和比表面积变化趋势与其粒度分布结果一致,都是先减小后增大。

4 结论

分别以纤维素、淀粉为还原剂还原氧化铜均可制备超细铜粉,添加PVP可明显改善铜粉的分散性。随PVP用量增加,铜粉粒径分布范围变窄,微观形貌呈椭球形。在温度200 ℃、反应时间100 min、PVP用量5.88%条件下,分别以纤维素和淀粉为还原剂,可生产出平均粒径为1.25 μm和0.338 μm的超细铜粉。

参考文献:

[1] 杨国启,郭顺,张学清,等.超细铜粉的制备工艺研究进展[J].湖南有色金属,2015,31(3):61-62.

[2] 吴伟钦,何丽芳,李国明,等.超细铜粉的研究现状与发展趋势[J].湖南有色金属,2006,22(1):34-36.

[3] 黄锡文,葛庆仁,谢振风.超细铜粉制备过程中的粒度分布行为研究[J].化学反应工程与工艺,1996,12(4):420-421.

[4] 李建萍,傅敏恭.纳米Cu的制备、表征及润滑性能研究[J].江西农业大学学报,2005,27(1):158-160.

[5] 田爱堂,刘维平,成钢.超细铜粉的制备进展[J].上海有色金属,2006,27(2):38-40.

[6] 张敬畅,朱分梅,曹维良.超临界流体干燥法(SCFD)制备纳米级铜粉[J].中国有色金属学报,2004,14(10):1741-1746.

[7] 周全法,蒋萍萍,朱雯,等,抗氧化纳米铜粉的制备及表征[J].稀有金属材料与工程,2004,33(2):181-183.

[8] 王玉棉,于梦娇,王胜,等.超细铜粉的制备方法、存在问题及应用[J].材料导报,2007,21(8):126-128.

[9] 黄锡文,葛庆仁,谢振风.超细铜粉制备过程中的粒度分布行为研究[J].化学反应工程与工艺,1996,12(4):419-421.

[10] 牛宏坤,王一雍,宁哲,等.用玉米淀粉水热还原CuO制备超细铜粉[J].湿法冶金,2018,37(2):143-147.

[11] 胡磊.不同干燥方法对超细铜粉性能的影响[D].昆明:昆明理工大学,2012.

[12] LAIDLER K J,MEISER J H.Physical Chemistry[M].London:The Benjamin/Cummings Publishing Company,1982:782.

[13] 华一新.有色金属概论[M].北京:冶金工业出版社,2009:6-7.

[14] 唐元勋,孟淑媛,吴海斌.银包铜粉的制备及其性能[J].电子元件与材料,2009,28(9):66-68.