采用微波焙烧预处理—硫酸浸出工艺从废弃液晶面板中回收铟

2018-06-14嵇佳伟苏瑞景

嵇佳伟,关 杰,苏瑞景

(上海第二工业大学 环境与材料工程学院,上海 201209)

目前,液晶显示器(liquid crystal display,LCD)已成为主流显示产品[1],因此,每年有大量液晶面板(LCD panels)被报废[2],其资源化与无害化处理问题已成当务之急。全球约75%的铟以铟锡氧化物ITO(m(SnO2)∶m(In2O3)=1∶9)形式在LCD面板中被广泛使用[3-7]。

从废弃LCD面板中回收金属铟的方法有酸浸法[8-10]、氯化法[11-15]、还原法[16]等。其中,酸浸法反应条件温和,但存在反应时间长、铟回收率低、温度高、酸液浓度高等问题[17-18],不利于后续从溶液中分离回收铟。微波加热速度快且较均匀,效率较高[19-21],因此,在预处理、预还原、干燥、焙烧等方面应用广泛[22-23],但用于强化从废弃LCD中回收铟尚未见有报道。为此,研究了采用微波焙烧技术对废弃LCD进行预处理,然后用硫酸浸出铟,探寻从废弃LCD中回收铟的新途径。

1 试验部分

1.1 试验原料与设备

TFT-LCD玻璃基板,经人工拆解去除偏光片和液晶,破碎至200目以下。用XRF分析LCD废料主要化学成分,结果见表1。

表1 LCD废料主要化学成分 %

硫酸,分析纯,使用时按需要配制不同浓度的溶液。NaOH,分析纯。铟标准溶液,1 000 μg /L,河南世纪奥科生物技术有限公司产品。

试验设备:A-6300型热电电感耦合等离子光谱仪(ICP-AES,美国),HM-X06-16型微波单模烧结炉(红外测温探头,手动调节功率控温,功率0.25~1 kW,上海瀚龙微波设备制造有限公司),普通陶瓷坩埚。浸出装置为HJ-6A型数显恒温磁力搅拌器。

1.2 试验原理与方法

1.2.1焙烧预处理

称取50 g LCD废料粉末,与一定量添加剂NaOH充分混匀后置于微波单模烧结炉中,根据要求设定加热时间及温度进行焙烧预处理。焙烧后的产物冷却至室温,然后取出研磨至过200目筛,再装袋密封。

LCD微波焙烧时添加剂NaOH可增加微波吸收介质,加速LCD升温过程,并在LCD中各组分之间形成明显的局部温差,从而使LCD粉末表面产生热应力裂缝,这既破坏了LCD晶体结构,也增加了LCD与浸出剂的反应接触面积,对于铟的浸出过程有一定促进作用。

1.2.2浸出原理

浸出试验在锥形瓶中进行,磁力搅拌。将一定浓度的硫酸溶液加入到锥形瓶中,开启搅拌;当温度达到设定温度时加入LCD焙烧产物并开始计时。一定时间后用带过滤装置的取样器进行取样。浸出反应为

(1)

1.2.3测定方法

浸出液中的铟采用ICP-AES法测定,测定波长230.606 nm。

铟浸出率的计算公式为

(2)

式中:ρ为浸出液中铟质量浓度,mg/L;V为浸出液体积,mV;m0为样品中铟质量,g。

2 试验结果与讨论

2.1 微波焙烧预处理

根据前期试验结果,焙烧产物酸浸条件确定为:浸出时间90 min,浸出温度90 ℃,硫酸初始浓度5 mol/L,液固体积质量比8 mL/g。

2.1.1微波焙烧温度对铟浸出率的影响

LCD粉末质量20 g,NaOH质量10 g,混匀,在不同温度下微波焙烧4 min,焙烧产物进行酸浸。微波焙烧温度对铟浸出率的影响试验结果如图1所示。可以看出:随焙烧温度升高,铟浸出率提高;焙烧温度达300 ℃时,铟浸出率为92.3%。温度较低时,LCD粉末吸收的能量低,不足以使其与添加剂NaOH发生反应,铟锡氧化物晶格仍包裹在LCD粉末的稳定结构中;随微波焙烧温度继续升高,LCD粉末获得更多能量,铟锡氧化物发生解离,铟浸出率快速升高;但温度升高到300 ℃后,铟浸出率反而有所下降,这可能是过高的焙烧温度会导致LCD粉末烧结[24]所致。综合考虑,确定微波焙烧温度以300 ℃为宜。

图1 微波焙烧温度对铟浸出率的影响

微波焙烧预处理前后的LCD粉末的SEM照片如图2所示。

a—微波焙烧前(1 000倍);b—微波焙烧后(1 300倍)。

由图2看出:未经微波预处理的LCD粉末形状不规则,外形棱角分明,结构密实;而经微波焙烧预处理后,LCD粉末表面的松散程度加大,且有大量孔隙产生。这主要是因为微波具有选择加热特性;而添加剂,如钠的化合物的加入,也能增强LCD粉末的吸波效果,破坏LCD的晶体结构[25],使不溶于酸的SnO2变成易溶于酸的Na2SnO3,使铟锡氧化物晶格中的铟暴露出来,极大提高铟浸出率。反应式为

(3)

2.1.2微波焙烧时间对铟浸出率的影响

LCD粉末质量20 g,按500 g/kg加入添加剂NaOH,混匀,在300 ℃下微波焙烧,焙烧产物在相同条件下用硫酸浸出,微波焙烧时间对铟浸出率的影响试验结果如图3所示。可以看出:微波焙烧4 min时,铟浸出率达92.1%,表明微波焙烧能在较短时间内达到较好预处理效果。延长焙烧时间,铟浸出率有所下降,因为加热时间过长会造成物料的二次烧结[26-27],不利于后续铟的浸出。因此,确定微波焙烧预处理时间以4 min为宜。

图3 微波焙烧时间对铟浸出率的影响

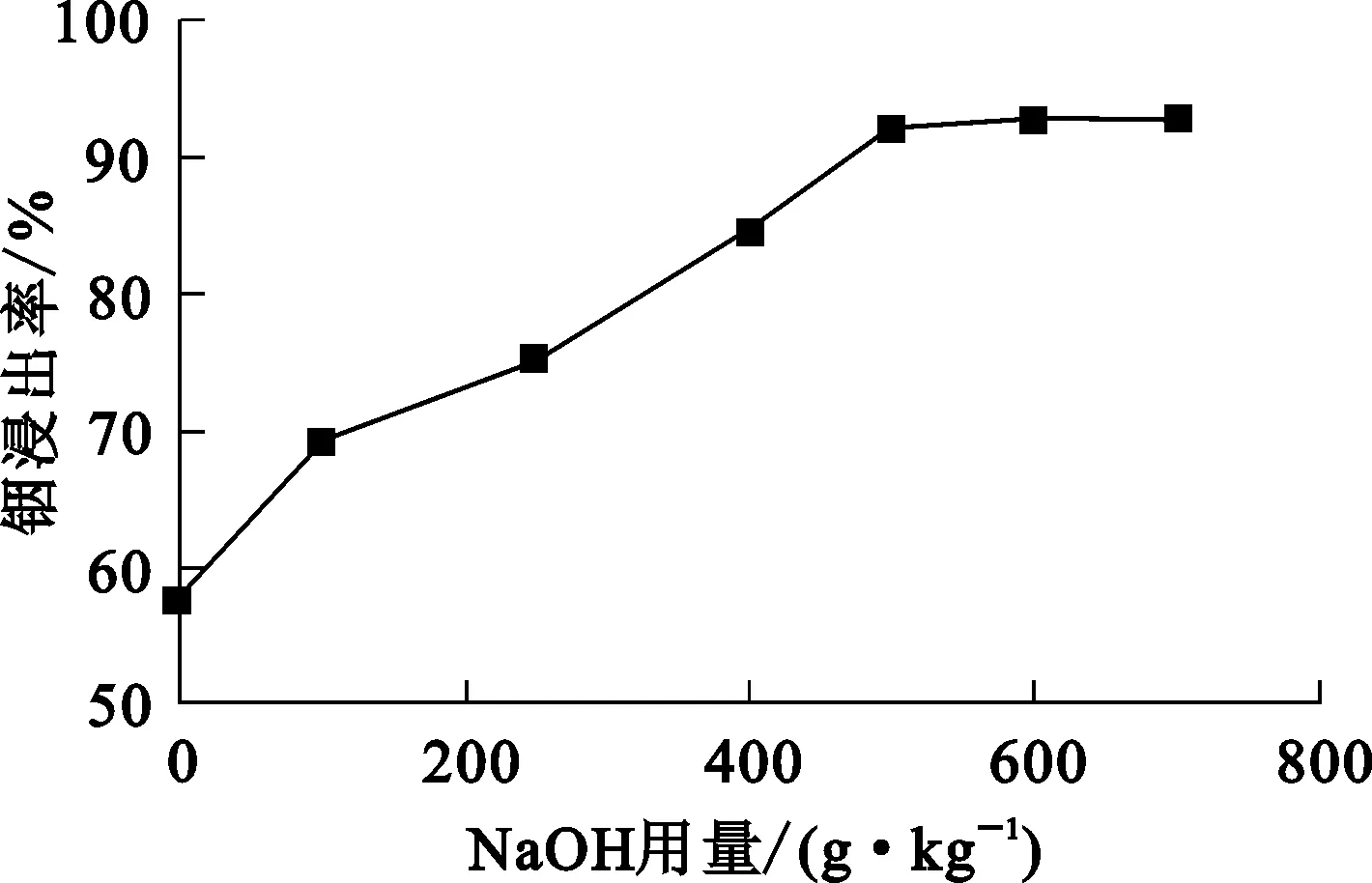

2.1.3添加剂用量对铟浸出率的影响

LCD粉末质量20 g,按不同质量比加入添加剂NaOH,混匀,在300 ℃下微波焙烧4 min,微波焙烧产物在相同条件下用硫酸浸出,添加剂用量对铟浸出率的影响试验结果如图4所示。

图4 NaOH用量对铟浸出率的影响

由图4看出,NaOH用量对LCD粉末中铟的浸出影响明显:NaOH用量小于500 g/kg时,铟浸出率随NaOH用量增大而快速提高,这是由于LCD粉末对微波的吸收能力较弱,添加NaOH可以提高物料中微波吸收介质的量,进而提高物料温度;同时,NaOH与LCD粉末在微波作用下发生熔融[28];当NaOH用量超过500 g/kg时,NaOH的量过剩,焙烧后试样坚硬,反而会影响铟的浸出。综合考虑,确定微波焙烧预处理时,适宜的NaOH用量为500 g/kg。

2.2 硫酸浸出

根据上述试验确定微波焙烧预处理优化条件:微波焙烧温度300 ℃,焙烧时间4 min,添加剂NaOH用量500 g/kg。对此条件下所得焙烧产物用硫酸浸出。

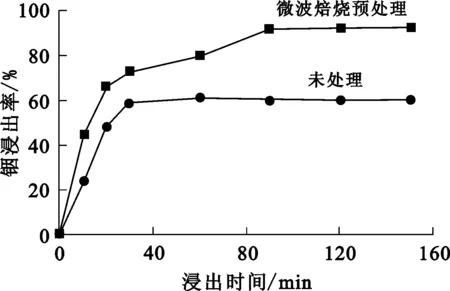

2.2.1浸出时间对铟浸出率的影响

试验条件:液固体积质量比8 mL/g,浸出温度90 ℃,硫酸初始浓度5 mol/L。浸出时间对铟浸出率的影响试验结果如图5所示。

图5 浸出时间对铟浸出率的影响

由图5看出:随浸出进行,铟浸出率均快速升高;浸出30 min时,未处理物料的铟浸出率达最大,之后趋于稳定,而经微波焙烧预处理的物料,铟浸出率仍继续升高,至90 min时达92.2%,之后趋于稳定。综合考虑生产效率和能耗等因素,确定浸出时间以90 min为宜。

2.2.2硫酸初始浓度对铟浸出率的影响

试验条件:液固体积质量比8 mL/g,浸出温度90 ℃,浸出时间90 min。硫酸初始浓度对铟浸出率的影响试验结果如图6所示。

图6 硫酸初始浓度对铟浸出率的影响

由图6看出:随硫酸初始浓度升高,微波预处理前、后物料的铟浸出率均有所升高;微波预处理后物料中铟浸出率高于预处理前物料中铟浸出率;硫酸初始浓度高于5 mol/L后,铟浸出率变化不明显。考虑到硫酸浓度增大对设备腐烛性增大,所以,确定硫酸初始浓度以5 mol/L为宜。

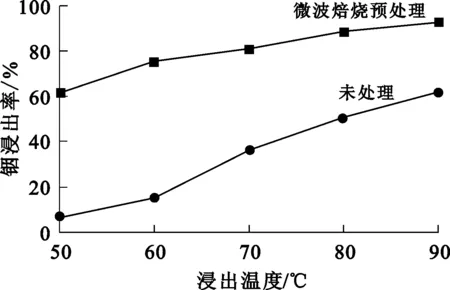

2.2.3浸出温度对铟浸出率的影响

试验条件:液固体积质量比8 mL/g,硫酸初始浓度5 mol/L,浸出时间90 min。浸出温度对铟浸出率的运行的试验结果如图7所示。

图7 浸出温度对铟浸出率的影响

由图7看出:随浸出温度升高,铟浸出率升高;浸出温度升到90 ℃时,微波预处理前、后物料的铟浸出率分别达61.9%、92.5%。由此可见,经微波预处理后,铟浸出过程对温度的依赖性大大降低,铟浸出率大幅提升。综合考虑,确定浸出温度以90 ℃较为适宜。

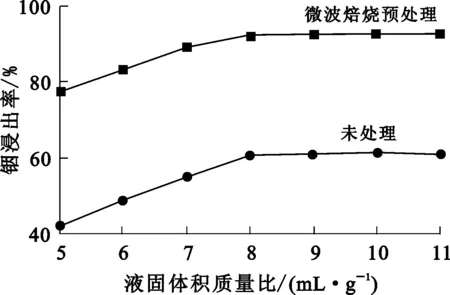

2.2.4液固体积质量比对铟浸出率的影响

试验条件:硫酸初始浓度5 mol/L,浸出温度90 ℃,浸出时间90 min。液固体积质量比对铟浸出率的影响试验结果如图8所示。

图8 液固体积质量比对铟浸出率的影响

由图8看出:在一定液固体积质量比范围内,LCD粉末微波焙烧预处理前后,铟浸出率都随液固体积质量比增大而提高;当液固体积质量比增至8 mL/g时,铟浸出率达最大,之后趋于稳定。液固体积质量比过大会导致溶液中金属离子浓度过低,不利于后续从溶液中回收铟。综合考虑,确定适宜的液固体积质量比为8 mL/g。

3 最佳条件下的验证试验

微波焙烧预处理及酸浸试验确定的最优工艺参数为:微波焙烧温度300 ℃,焙烧时间4 min,添加剂NaOH用量500 g/kg,浸出时间90 min,浸出温度90 ℃,硫酸初始浓度5 mol/L,液固体积质量比8 mL/g。在该条件下进行微波焙烧—酸浸验证试验,共进行3组平行试验。结果表明,铟浸出率分别为91.76%、92.02%、92.31%,重现性较好。

4 结论

对LCD粉末进行微波焙烧预处理,利用微波的选择性加热作用及适量添加剂NaOH的熔融作用,增强了LCD粉末的吸波效果,使LCD晶体结构被破坏,铟锡氧化物晶格中的铟暴露出来,从而使铟浸出率得到有效提高。采用微波焙烧预处理—酸浸工艺处理废弃LCD,适宜条件下,铟浸出率可达92.3%,浸出效果较好。

参考文献:

[1] CHIEN Y C,LIANG C P,SHIH P H.Emission of polycyclic aromatic hydrocarbons from the pyrolysis of liquid crystal wastes[J].Journal of Hazardous Materials,2009,170(2/3):910-914.

[2] 聂耳,罗兴章,郑正,等.液晶显示器液晶处理与铟回收技术[J].环境工程学报,2008,2(9):1251-1254.

[3] HE Y,MA E,XU Z.Recycling indium from waste liquid crystal display panel by vacuum carbon-reduction[J].Journal of Hazardous Materials,2014,268(6):185-190.

[4] 何焕全,黄小珂,伍祥武.铟产业发展及对策[J].中国有色金属,2007(10):44-45.

[5] YANG S B,KONG B S,JUNG D H,et al.Recent advances in hybrids of carbon nanotube network films and nanomaterials for their potential applications as transparent conducting films[J].Nanoscale,2011,3(4):1361-1373.

[6] LIU H,AVRUTIN V,IZYUMSKAYA N,et al.Transparent conducting oxides for electrode applications in light emitting and absorbing devices[J].Superlattices & Microstructures,2010,48(5):458-484.

[7] RAO B P,RAO K H.Distribution of In3+ions in indium-substituted Ni-Zn-Ti ferrites[J].Journal of Magnetism & Magnetic Materials,2005,292:44-48.

[8] 翟袁桢,徐金球.用离子液体从废液晶显示器硫酸浸出液中萃取铟[J].湿法冶金,2015,34(5):402-404.

[9] WANG X,LU X,ZHANG S.Study on the waste liquid crystal display treatment:focus on the resource recovery[J].Journal of Hazardous Materials,2013,244/245(2):342-347.

[10] INOUE K,ALAM S.Hydrometallurgical recovery of indium from flat-panel displays of spent liquid crystal televisions[J].JOM,2015,67(2):400-405.

[11] TAKAHASHI K,SASAKI A,DODBIBA G,et al.Recovering indium from the liquid crystal display of discarded cellular phones by means of chloride-induced vaporization at relatively low temperature[J].Metallurgical & Materials Transactions:A,2009,40(4):891-900.

[12] PARK K S,SATO W,GRAUSE G,et al.Recovery of indium from In2O3,and liquid crystal display powder via a chloride volatilization process using polyvinyl chloride[J].Thermochimica Acta,2009,493(1/2):105-108.

[13] TERAKADO O,IWAKI D,MURAYAMA K,et al.Indium tecovery from indium tin oxide,ITO,thin film deposited on glass plate by chlorination treatment with ammonium chloride[J].Materials Transactions,2012,52(8):1655-1660.

[14] MA E,LU R,XU Z.An efficient rough vacuum-chlorinated separation method for the recovery of indium from waste liquid crystal display panels[J].Green Chemistry,2012,14(12):3395-3401.

[15] MA E,XU Z.Technological process and optimum design of organic materials vacuum pyrolysis and indium chlorinated separation from waste liquid crystal display panels[J].Journal of Hazardous Materials,2013,263(10):610-617.

[16] 沈丽娟,吴克明,高耀文.用还原挥发法从铁铟渣中回收铟的试验研究[J].湿法冶金,2013,32(1):35-37.

[17] KLIMKIEWICZ R,WOLSKA J,PRZEPIERA A,et al.The zinc ferrite obtained by oxidative precipitation method as a catalyst inn-butanol conversion[J].Materials Research Bulletin,2009,44(1):15-20.

[18] NACHBAUR V,TAUVEL G,VERDIER T,et al.Mecanosynthesis of partially inverted zinc ferrite[J].Journal of Alloys & Compounds,2009,473(1/2):303-307.

[19] 刘书祯,白燕,程艳明,等.微波技术在冶金中的应用[J].湿法冶金,2011,30(2):91-94.

[20] KAPPE C O.Controlled microwave heating in modern organic synthesis[J].Angewandte Chemie,2004,43(46):6250-6284.

[21] PICKLES C A.Microwaves in extractive metallurgy:Part 2:a review of applications[J].Minerals Engineering,2009,22(13):1112-1118.

[22] 魏明安,张锐敏.微波处理难浸微细粒包裹金的试验研究[J].矿冶,2001,10(1):74-77.

[23] NANTHAKUMAR B,PICKLES C A,KELEBEK S.Microwave pretreatment of a double refractory gold ore[J].Minerals Engineering,2007,20(11):1109-1119.

[24] AMANKWAH R K,PICKLES C A.Microwave roasting of a carbonaceous sulphidic gold concentrate[J].Minerals Engineering,2009,22(13):1095-1101.

[25] 修志芳,毕诗文,杨毅宏.微波辐射加热下高炉铝酸钙炉渣的浸出性能[[J].东北大学学报(自然科学版),2005,26(2):148-151.

[26] 王辉.微波辅助石煤钒矿浸出工艺研究[D].西安:西安建筑科技大学,2011.

[27] 何东升.石煤型钒矿焙烧—浸出过程的理论研究[D].长沙:中南大学,2009.

[28] 文志朋.微波强化ITO废料酸浸渣中铟锡浸出的研究[D].南宁:广西大学,2014.