响应面法优化紫苏豆酱的制曲工艺

2018-06-08胡文康沈婉莹付彩霞

胡文康,孙 莉,熊 坤,付 彬,沈婉莹,付彩霞,高 冰,汪 超,徐 宁*

(1.湖北工业大学 工业发酵湖北省协同创新中心 湖北省食品发酵工程技术研究中心,湖北 武汉 430068;

2.湖北省恩施土家族苗族自治州食品药品检验检测中心,湖北 恩施 445000;3.湖北土老憨调味食品股份有限公司,湖北 宜昌 443000)

豆酱是以豆类为主要原料,利用米曲霉等多种微生物共同发酵而制成的一种风味食品[1]。豆酱是我国历史悠久的传统发酵品,其的出现可以追溯到周朝,是最早关于我国先民制作豆酱所使用原料及工艺的文字记录。豆酱制作过程中的每一环节都至关重要,而制曲过程更是其中最为关键的环节,在制曲过程中,许多因素都会影响最终豆酱成曲的质量。制曲过程为微生物的生长提供一系列条件,使其能够大量繁殖,从而可以产生淀粉酶和蛋白酶等。酶的种类及活力的强弱直接决定了原料中蛋白质、淀粉类物质等的水解效果,最终影响所产豆酱风味、口感和品质。

紫苏(Perilla frutescens)别名红苏、赤苏,系一年生唇形科草本植物[2]。紫苏的营养丰富,其中含有蛋白质、多种维生素及矿物质,还含有多酚、α-亚麻酸、黄酮和紫苏醇等活性物质[3]。这些物质使得紫苏具有抗氧化[4]、延缓机体衰老、改善记忆力的能力,同时兼具抗菌[5]、抗过敏[6]、抑制肿瘤[7]、降血脂[8]等多种作用。紫苏曾经被忽视的状况随着人民群众生活水平的日益提高而逐渐消失,其作为一种药食兼用植物[9-10]已经在食品、医药以及香料等行业大放异彩[11-13],市面上出现越来越多紫苏产品。利用紫苏和大豆共同发酵生产的紫苏豆酱,能够充分发挥紫苏的营养价值和独特风味,丰富传统发酵调味品的种类。

多酚是一种具有抗衰老、消除自由基和抗氧化作用的食品抗氧剂[14]。作为豆酱主要原料的大豆中有多种含酚结构的大分子物质,在发酵时通过米曲霉等作用将会产生对豆酱风味和功能具有贡献的酚类物质。此外酚类也是紫苏中主要的次生代谢产物,通过微生物发酵有利于酚类物质的溶出。

本研究根据豆酱制曲过程中影响成曲品质的主要因素进行试验,在单因素试验的基础上,以成曲中总酚含量做为响应值进行响应面试验,得到紫苏豆酱最优制曲工艺,为紫苏豆酱制备提供理论性参考。

1 材料与方法

1.1 材料与试剂

紫苏粉:湖北土老憨生态农业集团;黄豆、面粉:市售;米曲霉(Aspergillus oryzae)AS 3.951(沪酿 3.042)、黑曲霉Aspergillusniger)AS3.350:湖北省食品发酵工程技术研究中心;福林酚、碳酸钠和甲醇:国药集团化学试剂有限公司;没食子酸(纯度为99%):阿拉丁试剂(上海)有限公司。

1.2 仪器与设备

ZXSR-1270生化培养箱:上海智城分析仪器制造有限公司;UV-1601紫外可见分光光度计:北京瑞利分析仪器有限公司;YM50-FY50压力蒸汽灭菌器:上海三申医疗器械有限公司;Biosafer-10D台式冻干机:赛飞中国有限公司;CT15RE离心机:日立工机株式会社。

1.3 实验方法

1.3.1 成曲工艺流程

1.3.2 制曲环节流程

曲料配方为黄豆∶面粉=6.5∶3.5(g∶g),在试验组中添加紫苏粉代替部分面粉,再接入霉菌(米曲霉和黑曲霉)制得种曲。黄豆经润水环节浸泡后,将黄豆在121℃条件下高压蒸煮20 min,待其冷却,接入种曲拌匀。置于制曲室中在34℃条件下培养,在培养10~12 h后,对其进行松曲,再培养19~22 h后,进行第二次松曲。将培养温度调节至28~30℃,保持该温度培养直至制曲结束。

1.3.3 单因素试验

将紫苏粉添加量、米曲霉与黑曲霉的复配比(以下简称为菌种复配比)、接种量和制曲时间为评价因素,依据表1中的因素水平和试验条件,采用1.3.1中的流程进行制曲。得到成曲后,检测其中的总酚含量。考察以上4个因素各对成曲中总酚含量的影响。每个试验平行进行3次,取其测量结果平均值。

因素 水平 固定条件

紫苏粉添加量/%3、7、11、15接种量0.3%、菌种复配比3∶1、制曲时间40 h接种量/%0.2、0.3、0.4、0.5紫苏添加量11%、菌种复配比3∶1、制曲时间40 h菌种复配比(g∶g)2∶1、3∶1、4∶1、5∶1紫苏添加量11%、接种量0.3%、制曲时间40 h制曲时间/h 36、40、44、48紫苏添加量11%、接种量0.3%、菌种复配比3∶1

1.3.4 制曲工艺最优参数的确定

在1.3.3中所述单因素试验的基础上,根据Box-Behnken原理[15],设计4因素3水平响应面分析试验,其因素与水平见表2。

表2 制曲工艺优化响应面试验因素与水平Table 2 Factors and levels of response surface analysis for koji-making technology optimization

1.3.5 总酚的提取及含量测定

成曲中总酚的提取方法参考XU L等[16]的报道,称取10g冷冻干燥的成曲样品,溶于100mL体积分数70%的甲醇溶液中,室温超声处理15min,随后在离心机中以10000r/min转速离心10 min。残余底液继续用上述方法提取,共提取3次。合并3次离心所得的上清液用于检测总酚含量。

总酚含量检测方法参考XU B J等[17]的报道。取0.5 mL样品于10 mL比色管中,加入5.0 mL 10%福林酚后,室温条件下静置。待其反应5 min后,再加入4 mL 7.5%Na2CO3溶液,并用去离子水补充至10 mL,摇至均匀,室温条件下静置。静置1 h后在波长760 nm处测其吸光度值。以没食子酸为标准品作标准曲线,结果以每克样品中含有的没食子酸当量(gallic acid equivalent,GAE)表示(mg GAE/g)。

1.3.6 数据分析

上述试验所得数据使用Design Expert 8.0.5b及SPSS软件进行处理。

2 结果与分析

2.1 单因素试验结果

2.1.1 紫苏粉添加量对成曲中总酚含量的影响

紫苏中含有大量的酚类物质,而酚类物质具有较强的抗氧化活性,发酵可显著提高原料中酚类物质的含量[18]。以不加紫苏的组别作为空白对照,紫苏粉添加量对成曲中总酚含量的影响见图1。由图1可知,总酚含量随着紫苏粉添加量的增加,出现了先升后降的趋势,在紫苏粉添加量为11%时,成曲中总酚的含量达到最高,为5.74 mg GAE/g,与对照组相比,提高了39.6%;继续添加紫苏粉至15%时,比对照组提高了22.8%。适量加入紫苏粉的确可以提高成曲中总酚含量,但过量加入紫苏粉,其含有的黄酮、多酚等物质反而会抑制微生物的生长,影响酶系的分泌,进而造成成曲中总酚含量降低。故在响应面优化试验中将紫苏粉添加量定为7%、11%和15%。

图1 紫苏粉添加量对成曲中总酚含量的影响Fig.1 Effects of different perilla powder addition on the content of total phenols in finished koji

2.1.2 接种量对成曲中总酚含量的影响

以不加紫苏的组别作为空白对照,接种量对成曲中总酚含量的影响见图2。由图2可知,当接种量为0.3%时,成曲中总酚含量达到最大,为5.81mgGAE/g,当接种量>0.3%时,成曲中总酚含量开始减少,这是由于接种量过大会使得曲料内菌种的数量增加,使其对原料中可利用营养物质的竞争加剧,导致其中部分菌体由于无法获得充足的养分而生长迟缓,进而影响到了最终菌种孢子的成熟,蛋白酶、纤维素酶和果胶酶等酶系的分泌也随之减少,因此成曲中酚类物质含量反而下降[19]。故在响应面优化试验中将接种量定为0.3%、0.4%和0.5%。

图2 接种量对成曲中总酚含量的影响Fig.2 Effects of inoculum on the content of total phenols in finished koji

2.1.3 菌种复配比对成曲中总酚含量的影响

米曲霉单菌种制曲存在曲酶系不足的缺陷,而通过多菌种混合制曲不仅可以弥补这一不足,同时还可以提高所制成曲中的总酚含量,这能增加其抗氧化活性物质,提高成曲的品质,以不加紫苏的组别作为空白对照,不同米曲霉与黑曲霉的复配比对总酚含量的影响见图3。由图3可知,当米曲霉与黑曲霉的比例为3∶1(g∶g)时,成曲中总酚含量达到最大,为6.02mgGAE/g。而加大这一比例后,其总酚含量反而减少,这可能是因为黑曲霉接种比例的减少,导致成熟的黑曲霉孢子数不足,影响酶的分泌,从而使成曲中酚类物质含量下降。故在响应面优化试验中将米曲霉与黑曲霉的复配比定为3∶1、4∶1和5∶1(g∶g)。

图3 菌种复配比对成曲中总酚含量的影响Fig.3 Effects of different compound strains ratio on the content of total phenols in finished koji

2.1.4 制曲时间对成曲中总酚含量的影响

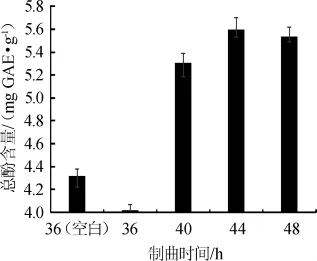

制曲时间过短,会导致菌丝不能充分生长,且影响成曲品质,总酚含量较低;而制曲时间过长,则会沾染产生杂菌,导致最后成曲质量及其中总酚含量下降。以不加紫苏的组别作为空白对照,制曲时间对成曲中总酚含量的影响见图4。由图4可知,制曲时间同为36 h时,加入紫苏后的成曲中酚含量为4.02 mg GAE/g,与不加紫苏的组相比,减少了6.9%,这可能是由于紫苏要比黄豆含有更多的纤维素,需要米曲霉耗费更多的时间去合成分泌纤维素酶,使纤维素转化为还原糖等物质。而随着制曲时间的延长,成曲中总酚含量随之急剧上升,之后的回落是由于制曲时间太长,酚类物质有所氧化。在制曲时间为44 h时存在峰值,总酚含量为5.60mgGAE/g。故响应面优化试验中将制曲时间定为40 h、44 h、48 h。

图4 制曲时间对成曲中总酚含量的影响Fig.4 Effects of koji-making time on the content of total phenols in finished koji

2.2 响应面试验结果

2.2.1 响应面试验方案及结果

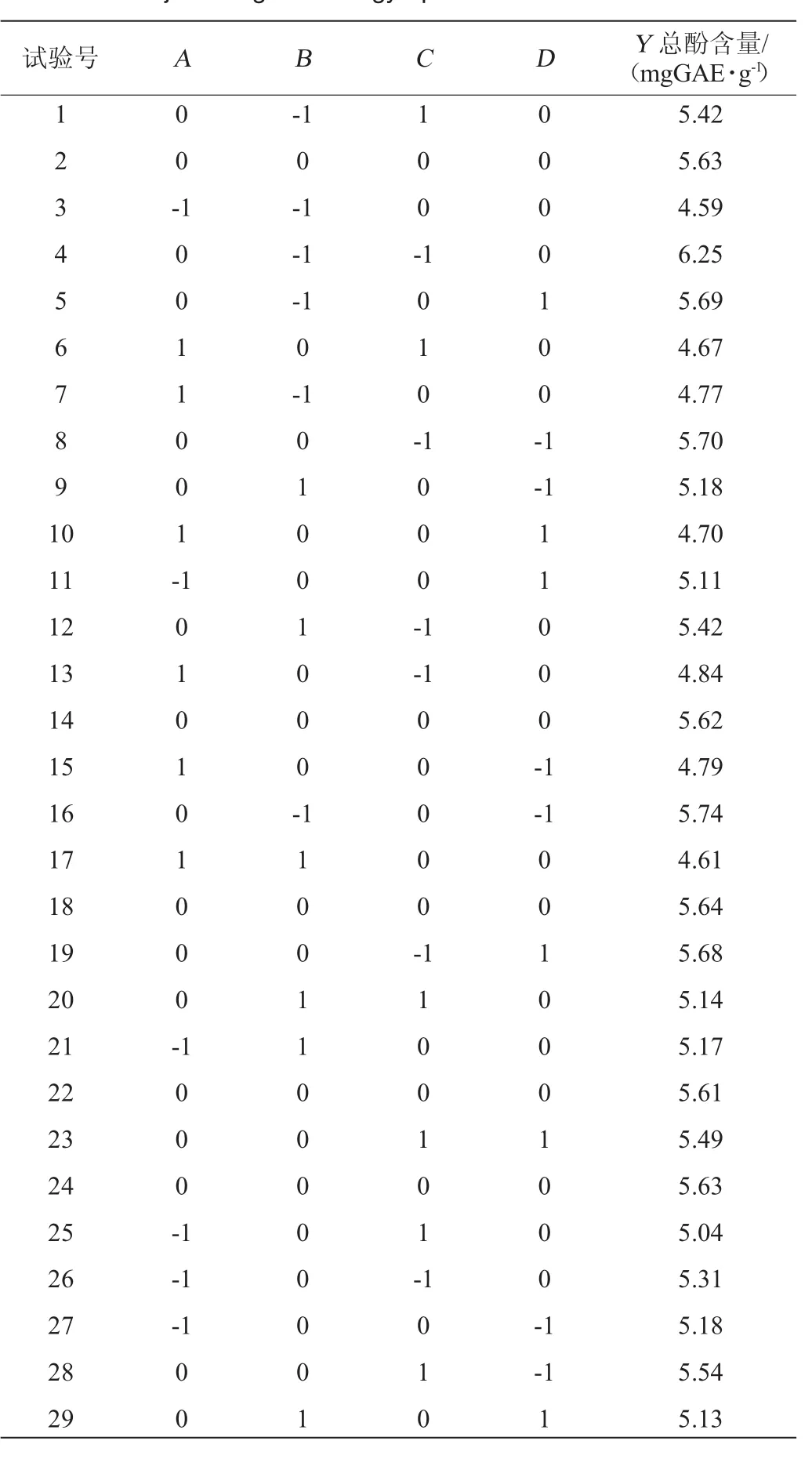

应用Box-Behnken原理进行响应面试验,选择紫苏粉添加量、接种量、菌种复配比和制曲时间4个因素为自变量,以成曲中总酚含量(Y)为响应值,进行试验,试验结果见表3。

表3 制曲工艺优化响应面分析试验设计方案及结果Table 3 Results and analysis of response surface analysis for koji making technology optimization

使用Design Expert 8.0.5b软件,通过其中Box-Behnken Design模型处理表3数据,二次响应面回归拟合得到成曲中总酚含量与紫苏粉添加量、接种量、菌种复配比和制曲时间四因素之间的回归方程为:Y=5.63-0.17A-0.15B-0.16C-0.027D-0.18AB+0.025AC-5×10-3AD+0.14BC-7.5×10-3CD-0.68A2-0.14B2+0.034C2-0.037D2,对模型进行分差分析及回归系数显著性检验,结果见表4。

由表4回归方差分析显著性检验表明,该模型回归显著(P<0.05),失拟项不显著,说明该模型与实际实验拟合较好,故通过响应面法对紫苏曲料的制备工艺进行的优化是合理可行的。

表4 响应面试验结果方差分析Table 4 Variance analysis of response surface experiments results

根据表4中:F(A)=9.00,F(B)=7.23,F(C)=7.96,F(D)=0.24,说明各因素条件对成曲品质的影响程度存在差异,按照其影响程度大小排序为紫苏粉添加量>菌种复配比>接种量>制曲时间。根据显著性结果可知,回归方程一次项A和平方项A2对结果影响极显著(P<0.01),一次项B和一次项C对结果影响显著,其他因素对结果影响均不显著。

2.2.2 响应面结果优化与分析

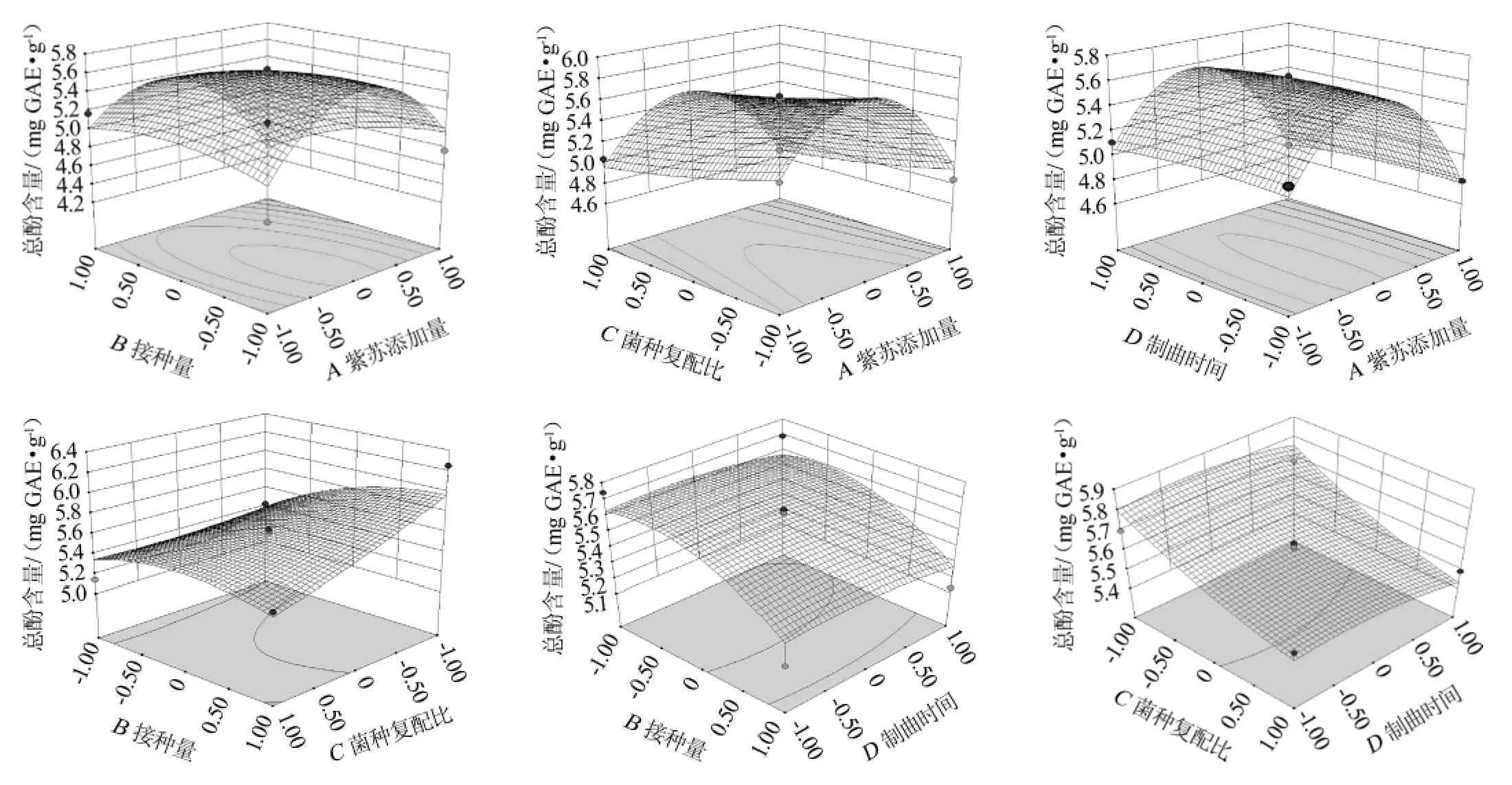

通过Design Expert 8.0.5b软件,根据实验数据,作出响应面分析图,拟合出一系列响应面形状,从而分析紫苏粉添加量、接种量、菌种复配比和制曲时间交互作用对总酚含量的影响,响应面结果见图5。

根据响应面模型与回归方程,可得出理论最优制曲工艺条件为紫苏粉添加量6.92%,接种量0.32%,菌种复配比1.94∶1(g∶g),制曲时间43.04h,总酚含量的理论值为6.07mgGAE/g。在考虑因素实际可操作性后,将上述最优制曲工艺条件修改为:紫苏粉添加量7%,接种量0.3%,菌种复配比2∶1(g∶g),制曲时间44 h。在该条件下进行平行试验3次,测量成曲中总酚含量,取平均值,结果为6.25 mg GAE/g,相对误差为0.5%,说明回归方程与实际情况拟合较好。

图5 紫苏粉添加量、接种量、制曲时间和菌种复配比交互作用对紫苏豆酱成曲中总酚含量影响的响应面和等高线Fig.5 Response surface plots and contour line of effects of interactions between perilla powder addition,inoculum,koji-making time and compound strain ratio on the content of total phenols in finished koji

3 结论

应用响应面法,在单因素的试验的基础上,通过Box-Behnken Design模型确定了紫苏豆酱的最优制曲工艺,其工艺条件为紫苏粉添加量7%,接种量0.3%,米曲霉与黑曲霉配比2∶1,制曲时间44h。该条件下所制得成曲中的总酚含量为6.25 mg GAE/g,相对误差为0.5%。利用紫苏制备的豆酱,不仅具有明显的紫苏风味,还比普通豆酱具有更多的酚类物质,使豆酱的品质得到提升,同时赋予豆酱特殊风味。

[1]沈宪良.黄豆酱技术工艺概述[J].食品研究与开发,2012,33(7):238-240.

[2]李 鹏,朱建飞,唐春红.紫苏的研究动态[J].重庆工商大学学报:自然科学版,2010,27(3):271-275.

[3]朱建飞,白绍文,陈 楠,等.紫苏饼粕多糖的水提工艺研究[J].安徽农业科学,2011,39(1):266-267.

[4]陈小华.紫苏中天然活性成分的提取与应用[J].临床医药文献电子杂志,2015(17):3385-3386.

[5]崔绮嫦.芳香食用植物精油抗菌活性及其在中药健康饮品中的应用[D].广州:广东工业大学,2016.

[6]NITTA M,KOBAYASHI H,OHNISHI-KAMEYAMA M,et al.Essential oil variation of cultivated and wildPerilla,analyzed by GC/MS[J].Biochem Syst Ecol,2006,34(1):25-37.

[7]王晓辉.紫苏化学成分和抗肿瘤的研究[D].长春:吉林大学,2016.

[8]王婧瑜,王 涵,谷 岩.紫苏水提取物对高脂血症小鼠的降血脂及抗氧化作用[J].东北农业科学,2017(1):56-60.

[9]韦保耀,黄 丽,滕建文,等.紫苏叶抗过敏作用的评价[J].食品科技,2006,31(8):284-286.

[10]霍立娜,王 威,刘 洋,等.紫苏叶化学成分研究[J].中草药,2016,47(1):26-31.

[11]时艺霖,顾宪红,黄 勇,等.紫苏籽提取物对蛋鸡产蛋高峰后期生产性能、生殖激素及免疫功能的影响[J].动物营养学报,2015,27(5):1519-1526.

[12]周 丹,韩大庆.紫苏子油对小鼠学习记忆能力的影响[J].中草药,1994(5):251-252.

[13]刘大川,王 静,苏望懿,等.紫苏植物的开发研究[J].中国油脂,2001,26(5):7-9.

[14]朱建飞,陈玥昕,唐春红.紫苏饼中多酚的提取工艺研究[J].中国油脂,2011,36(10):77-80.

[15]徐向宏,何明珠.试验设计与Disign-Expert、SPSS应用[M].北京:科学出版社,2010:146-157.

[16]XU L,DU B,XU B.A systematic,comparative study on the beneficial health components and antioxidant activities of commercially fermented soyproducts marketed in China[J].Food Chem,2015,174(3):202-213.

[17]XU B J,CHANG S K C.A comparative study on phenolic profiles and antioxidant activities of legumes as affected by extraction solvents[J].J Food Sci,2007,72(2):159-166.

[18]周晓晶.紫苏种子脂肪酸、醇提物成分含量分析及其抗氧化活性研究[D].北京:北京林业大学,2014.

[19]李保英,姜佳丽,蒋予箭.酱油生产中应用米曲霉和黑曲霉混合制曲的探索[J].中国酿造,2011,30(12):70-74.