甜高粱茎秆袋装青贮研究

2018-06-08杜军国祁宏山王治业

杜军国,季 彬,祁宏山,曾 杨,陈 娟,祝 英,王治业*

(1.甘肃省科学院生物研究所,甘肃 兰州 730030;2.甘肃省工业微生物工程技术研究中心,甘肃 兰州 730030)

农业部《全国草食畜牧业发展规划(2016-2020)》中指出,2015年时我国规模以上肉牛(≥50头)、肉羊(≥100只)饲养量分别占全国牛、羊饲养总量的27.5%、36.5%,预计至2020年时占比也仅为45%、45%。即截至目前占我国养殖业多数的仍为小散微养殖户。由于养殖规模有限,小散微养殖户在养殖过程中多不愿有过多的成本投入,饲料也仅以干、黄秸秆为主,少有青、黄贮等饲料,这严重制约了秸秆饲料化技术在我国的推广应用。

调查发现,青贮窑的建造以及青贮前的物料集运、青贮过程中的机械化压封等是造成秸秆青贮发酵成本过高的主因。为此,有研究人员[1-3]采用袋装就地青贮的方法来制作秸秆饲料,该法具有一次性投资少、可阶段性青贮、随时取用等优点[2-4],比较适合在小散微养殖户中推广。但因我国西北地区秋冬季节环境温度过低[5],一般十月下旬时日最低温度就已低至零下,由此导致袋装青贮饲料发酵时间过长、蛋白增量不明显等问题。

一般说来,用可低温发酵的秸秆饲料化菌剂来制备秸秆饲料能有效解决这一问题。目前,关于低温发酵菌剂的研究主要集中在秸秆还田[6-7]、废水处理[8]以及沼气产生[9-10]等领域。市面上,在售的秸秆饲料化菌剂种类繁多,但是否可用于在低温下启动以发酵制备甜高粱袋装秸秆饲料尚不可知。基于此,本研究采用优化筛选的方法,从众多市售菌剂及自制菌剂当中获得一种可在低温下发酵、并能显著缩短发酵时间的秸秆饲料化菌剂,以期能在小散微养殖户中推广利用秸秆饲料化技术。

1 材料与方法

1.1 材料与试剂

1.1.1 材料与菌剂

1.1.2 培养基

MRS培养基:蛋白胨10 g,牛肉膏10 g,酵母膏5 g,柠檬酸氢二胺2 g,葡萄糖20 g,吐温80 2 g,乙酸钠5 g,磷酸氢二钾2 g,七水合硫酸镁0.58 g,琼脂18 g,蒸馏水1 000 mL,将上述成分加入蒸馏水中,加热溶解,校正pH至6.2,分装后于121℃高压灭菌20 min;

孟加拉红培养基:蛋白胨5 g,葡萄糖10 g,磷酸二氢钾1 g,七水合硫酸镁0.5 g,1/3 000孟加拉红溶液100 mL,蒸馏水1000mL,氯霉素0.1g,琼脂15g。上述各组分加入蒸馏水中溶解后,再加孟加拉红溶液,分装后,121℃灭菌20 min。倾注平板前,另用少量乙醇溶解氯霉素加入培养基中。

1.1.3 化学试剂

葡萄糖(分析纯):天津市永大化学试剂开发中心;蛋白胨(生化试剂):天津市英博生化试剂有限公司;酵母膏(生化试剂):北京奥博星生物技术有限公司;琼脂粉(生化试剂):北京Solarbio科技有限公司;氯化钠(分析纯):天津市北方化玻购销中心;3,5-二硝基水杨酸(分析纯):上海士锋生物科技有限公司;酒石酸钾钠、无水硫酸铜、硫酸钾(均为分析纯):天津市致远化学试剂有限公司。

1.2 仪器与设备

FE20-FiveEasy Plus pH计:梅特勒-托利多仪器(上海)有限公司;海能K100型全自动凯氏定氮仪:济南海能仪器股份有限公司;SHP-250型智能生化培养箱:上海鸿都电子科技有限公司;756MC型紫外可见光分光光度计:上海分析仪器总厂;超低功耗便携式地温采集装置和方法:专利产品(专利公开号:CN104330177A)。

1.3 方法

1.3.1 甜高粱秸秆发酵袋装饲料制作

标准方面,因五味子、南五味子炮制饮片规格多,并且各地方饮片标准不完善,存在无标准或有标准而无检验项目的情况。另外,本次在国抽样品检验基础上对五味子标准的【鉴别】项进行了探索性研究,新建立的薄层鉴别法增加了五味子醇甲和五味子乙素为指标性成分,能有效区分五味子和南五味子。建议修订其薄层色谱鉴别项,提高五味子药材及饮片标准鉴别项目的专属性,从而可有效区分以南五味子冒充五味子的情况。

试验采用随机区组设计,对照组(CK处理)中每吨秸秆喷施1 L蒸馏水,试验组中不同菌剂的使用量分别如下:DJ菌剂,200 g/t饲料;“畜草1号”乳酸菌剂,2.5 g/t饲料;R2J1菌剂,1 L/t饲料。甜高粱秸秆采用袋装打包、室温堆放方式青贮发酵45 d,每个处理打10包,每包约75 kg,发酵期间对其温度、pH值、乳酸菌、酵母菌数、粗蛋白含量、残糖等指标进行测定。

1.3.2 分析检测

温度测定:在秸秆袋装饲料制作过程中,将专利产品“超低功耗便携式地温采集装置”温度探头置于发酵袋中,发酵过程中每隔3 d在固定时间采集一次温度。pH值测定:称取样品10g再加入90mL蒸馏水,在室温条件下静置10min,待其充分浸泡后,用实验室pH计测定。粗蛋白含量测定:详见国标GB50095—2010《食品中蛋白质的测定》。残糖测定:采用3,5-二硝基水杨酸(dinitrosalicvlic acid,DNS)比色法。

乳酸菌数测定:采用MRS培养基,分别接种10-6、10-7、10-8、10-94个稀释梯度的悬浮液并涂布在培养皿上,于37℃培养72 h后,选取MRS培养基上光滑、圆形的灰白色菌落进行乳酸菌计数。

酵母菌和霉菌数量测定:采用孟加拉红培养基,分别接种10-1、10-2、10-3、10-4、10-5、10-6、10-7这7个稀释梯度的悬浮液于(28±1)℃培养48 h后,选取孟加拉红培养基上湿润、光滑、不透明、比细菌大而厚的菌落进行酵母菌计数;同时选取菌丝细长、菌落疏松呈绒毛状、蜘蛛网状、棉絮状菌落进行霉菌计数。

2 结果与分析

2.1 发酵过程中各处理温度和pH值变化分析

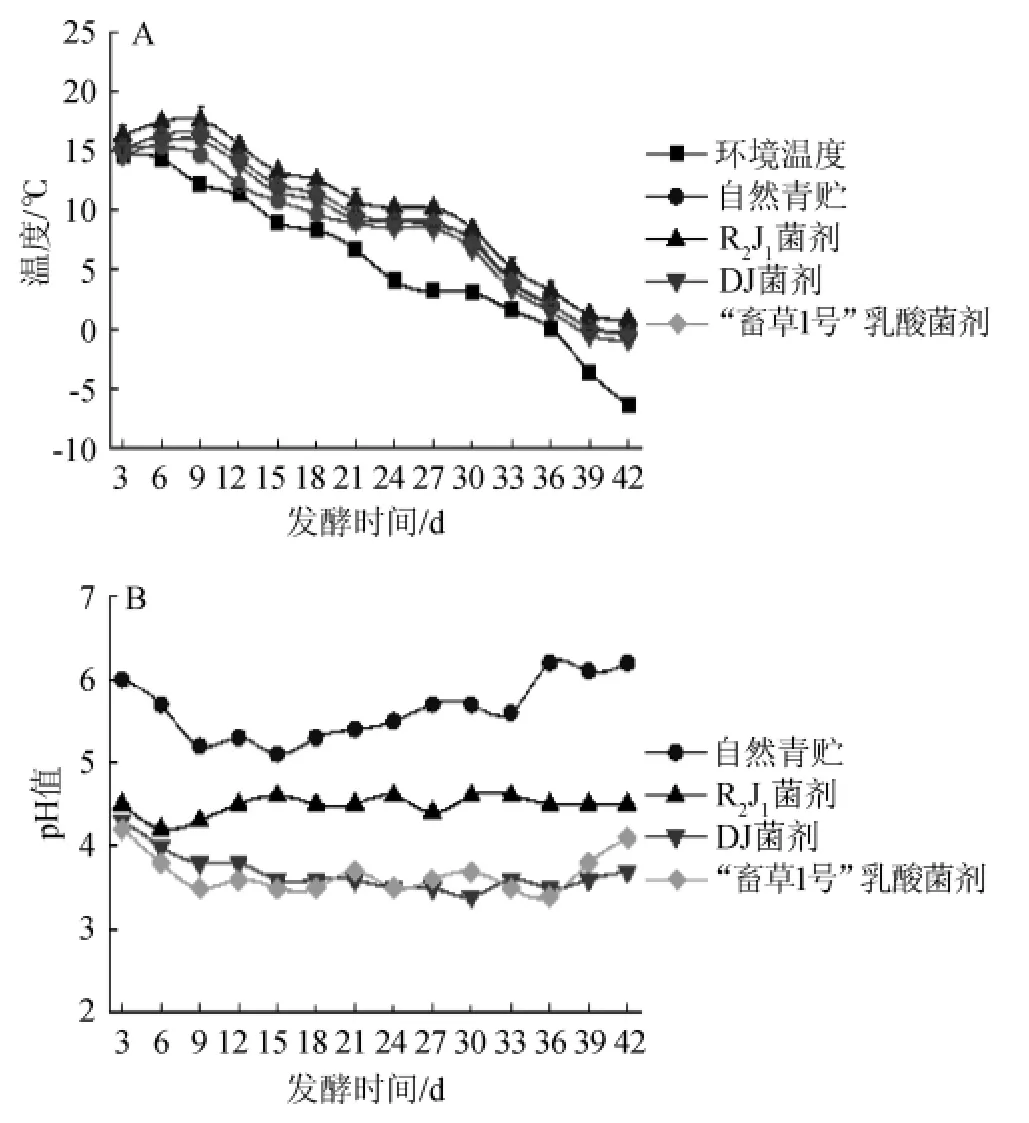

在秸秆饲料发酵制备过程中,除了满足一定的厌氧要求[11-12]外,还需维持菌种生长和产物合成所需的一定温度[13],这主要是因为微生物的生长和产物的合成都是在各种酶的催化作用下进行的,而温度是影响酶活性的重要因素。以甜高粱秸秆自然青贮为对照,不同发酵菌剂(DJ农作物秸杆生物发酵饲料菌剂、“畜草1号”乳酸菌剂及R2J1菌剂)处理甜高粱秸秆发酵袋装饲料制作过程中温度及pH的变化结果见图1。

西北地区秋冬季节寒冷的气候条件,是制约秸秆饲料化技术在该地小散微养殖户中推广的主要原因。由图1A可知,在整个饲料化发酵期间,各处理温度随着环境温度的下降而迅速下降,但却始终高于环境温度0.6~7.2℃,说明环境温度的变化是影响青贮物料温度变化的主要原因。试验过程中环境温度平均值为5.93℃;R2J1菌剂处理组平均温度10.24℃,为各处理中最高,比环境温度平均值高出4.3℃,增温效果要好于其他处理;“畜草1号”乳酸菌剂处理,其平均温度为9.12℃,高出环境温度平均值3.19℃,增温效果仅次R2J1菌剂处理组;各处理中自然青贮组物料温度最低,平均为8.5℃,却也比环境温度高出2.57℃,表明青贮过程中的微生物活动可不同程度的抵消料温随着环境温度而急剧下降的不利影响。

图1 甜高粱茎秆自然青贮和菌剂青贮饲料化发酵中温度(A)和pH值(B)的变化Fig.1 Changes of temperature(A)and pH(B)during natural and starter siliage fermentation of sweet sorghum straw

pH值是评价秸秆青贮饲料品质最简单且最重要的指标,pH值越低,酸度越大,杂菌不宜生长,饲料可以得到很好的保存,但pH值<4.5时,一则饲喂牛羊过程中须与干黄秸秆混合使用,方可避免牛羊酸中毒[14-15],增加了农户劳动量;二则在抑制杂菌的同时也会使酵母菌等不能繁殖,结果是成熟饲料单细胞蛋白增量有限,因此秸秆饲料化过程中,合理范围的pH值才是发酵所需。本试验从发酵第3天时开始检测pH值,由图1B可知:甜高粱秸秆袋装青贮发酵过程中,各菌剂处理组的pH值介于3.75~4.47之间,显著低于自然青贮pH值(平均pH值为5.64),而其中添加R2J1菌剂处理的pH值稳定在4.47左右,说明R2J1菌剂处理的乳酸菌株产酸能力较为适中。

本试验表明,R2J1菌剂在甜高粱袋装青贮过程中增温效果优于其他菌剂,在整个发酵期的平均温度较室温高出4.31℃,且成熟饲料酸度也较其他处理更为适中,这对该地区小散微养殖户制作袋装秸秆饲料有益。

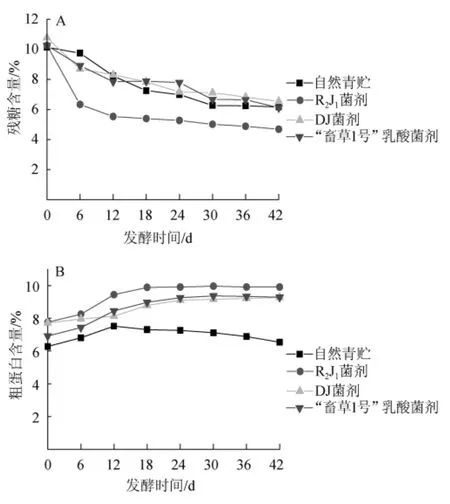

2.2 发酵过程中粗蛋白和残糖含量变化分析

以甜高粱秸秆自然青贮为对照,不同发酵菌剂(DJ农作物秸杆生物发酵饲料菌剂、“畜草1号”乳酸菌剂及R2J1菌剂)处理甜高粱秸秆发酵袋装饲料制作过程中粗蛋白及残糖含量的变化结果见图2。

由图2A可知,各处理中物料残糖含量随着发酵时间延长均呈降低趋势,其中R2J1处理降幅最大为44%,其他处理中DJ菌剂处理降幅为39.2%“,畜草1号”乳酸菌剂处理降幅为40.3%,自然青贮处理降幅为39.1%;R2J1处理残糖含量在0~6 d时下降最为迅速,12 d以后有所降低但幅度不大,分析原因可能与环境温度下降过快有关(见图1A);至发酵42 d时,DJ菌剂处理中残糖量最高为6.54%,R2J1菌剂处理中残糖含量最少为4.69%。

由图2B可知,菌剂处理组中蛋白含量在发酵过程中呈递增态势,但在发酵18 d后递增幅度不大,分析原因可能与环境温度过低致使发酵提前终止有关;自然青贮处理在第12天时粗蛋白含量为8.23%,为整个处理过程中的最高值,之后随着发酵时间的延长略有下降,这或许与自然青贮过程中的杂菌污染有关。在整个发酵处理过程中,R2J1菌剂处理中蛋白含量在第18天时含量为9.89%,比发酵前增加了27.44%,增幅在各处理中最大。

图2 甜高粱茎秆自然青贮和菌剂青贮中残糖(A)和粗蛋白(B)含量的变化Fig.2 Changes of residual sugar(A)and crude protein(B)contents during natural and starter siliage fermentation of sweet sorghum straw

上述实验结果表明,R2J1菌剂处理在甜高粱秸秆袋装青贮过程中降糖增蛋白效果优于其他处理。

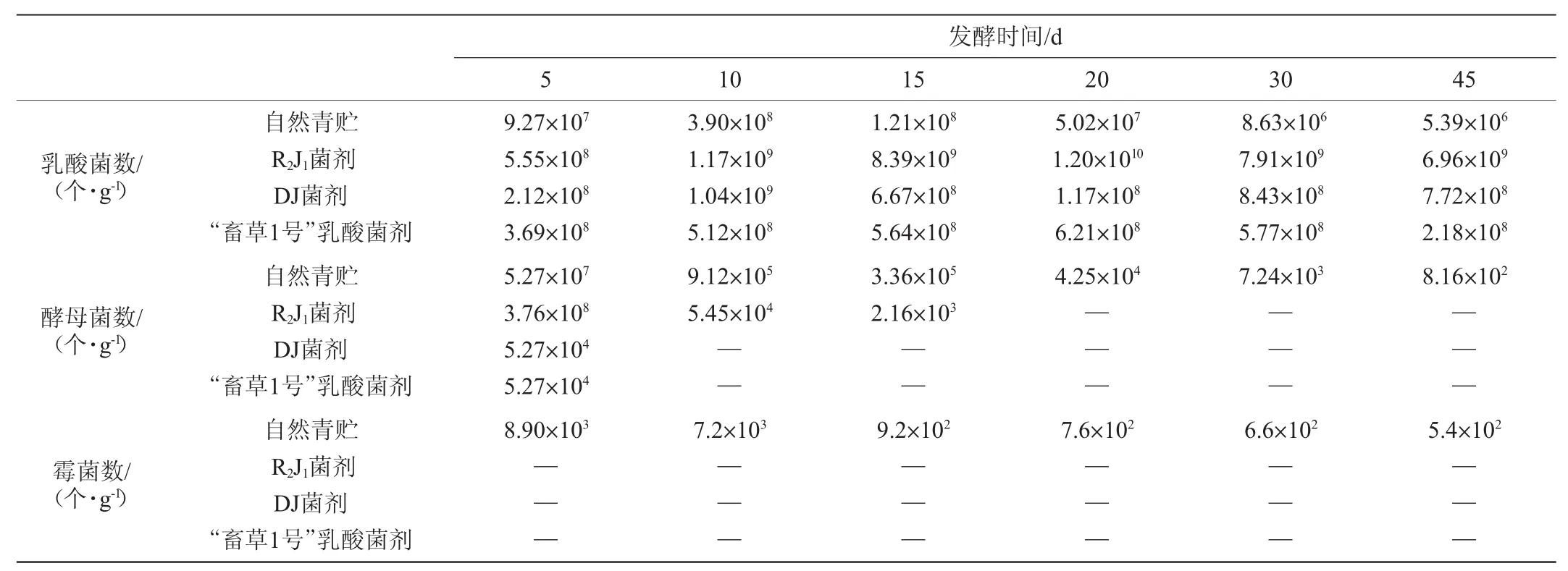

2.3 发酵过程中乳酸菌、酵母菌、霉菌数变化分析

以甜高粱秸秆自然青贮为对照,不同发酵菌剂(DJ农作物秸杆生物发酵饲料菌剂、“畜草1号”乳酸菌剂及R2J1菌剂)处理甜高粱秸秆发酵袋装饲料制作过程中乳酸菌、酵母菌及霉菌数量的变化结果见表1。

青贮发酵过程中,乳酸菌的数量与青贮品质息息相关,已有研究[16-17]表明,乳酸菌在青贮饲料发酵过程中会产生大量有机酸、细菌素及其它抑菌物质,可以有效抑制有害菌的生长,防治二次污染,此外,作为益生菌株,其还可提高奶牛的进食量和产奶量。由表1可知,在整个青贮发酵过程中,各处理中乳酸菌数均呈先增后降趋势,分别在第10~20 d期间达到峰值,其中又以R2J1菌剂处理在第20天时含有最多的乳酸菌数,为1.2×1010个/g,之后,随着发酵时间的延长,乳酸菌数逐渐降低,至第45天时,自然青贮中乳酸菌数已低至5.39×106个/g,而R2J1菌剂处理却仍有高达6.96×109个/g的乳酸菌数。另外,在整个发酵过程中,DJ菌剂和“畜草1号”乳酸菌剂处理中乳酸菌数相对稳定的维持在(1.17~10.40)×108个/g。

表1 甜高粱秸秆自然青贮与菌剂青贮发酵过程中乳酸菌、酵母菌及霉菌数量的变化Table 1 Changes of the numbers of lactic acid bacteria,yeast and mould during natural and starter siliage fermentation of sweet sorghum straw

由表1可知,在自然青贮处理中,酵母菌和霉菌始终存在,说明自然青贮处理中乳酸菌产酸抑菌效果不明显;在菌剂处理组中,在发酵15 d以前时,只有R2J1菌剂处理中能检测到酵母菌的存在,结合图2B结果,此时粗蛋白含量正处于快速增长期,说明单细胞蛋白合成仍在继续,另外根据图1结果,此时R2J1处理组的pH为4.4左右,较DJ菌剂和“畜草1号”乳酸菌剂组要高。本试验中,自然青贮处理中,霉菌数量随发酵时间的延长持续减少,但一直都有存在,菌剂处理组中在发酵5 d时就已不能检测到霉菌的存在,表明青贮菌剂可显著减少秸秆饲料化过程中的霉菌污染问题。

甜高粱茎秆含糖量高[18-19]。本实验中,使用DJ菌剂和“畜草1号”乳酸菌剂处理的秸秆饲料,其在发酵第6天时pH值已低至4.0以下(见图1B),由于过酸,饲料中酵母菌数在第10天时已不能检出(见表1),而粗蛋白含量在整个试验期也基本维持在7%~8%之间(见图2B),这是因为乳酸菌分泌的乳酸在抑制杂菌(如霉菌)的同时也阻止了有益酵母菌的繁殖(见表1),尽管在发酵18 d以后的物料粗蛋白含量仍有小幅增加,分析认为是由于乳酸菌体蛋白增加所致。

3 结论

实验以甜高茎秆为原料,采用自然青贮和菌剂青贮两种方式进行,袋装发酵,结果表明,添加菌剂青贮组在物料温度、pH值、蛋白增量、乳酸菌数等方面优于自然青贮组;而在3种菌剂青贮处理中,用R2J1菌剂可将发酵时间控制在18 d左右,此时饲料pH值为4.5,饲料中乳酸菌数高达1.2×1010个/g,粗蛋白含量9.89%,比发酵前增加27.44%,各项指标均优于其他处理组,表明R2J1菌剂可用于甜高粱茎秆袋装青贮。

[1]郭志祥,曾 莉,高月娥,等.香蕉副产物袋装青贮原料混合配比试验研究[J].南方农业,2017,36(11):87-88.

[2]郭文刚.玉米秸秆袋装青贮技术探究[J].中国动物保健,2017,19(12):21-22.

[3]ASHBELL G,KIPNIS T,TITTERTON M,et al.Examination of a technology for silage making in plastic bags[J].Animal Feed Sci Technol,2001,91(3):213-222.

[4]刘海涛,胡 军,韩春雨.袋装青贮技术在我国的推广与应用[J].农机化研究,2005(6):208-209,212.

[5]翟禄新.近50a来中国西北气候变化及其水文响应分析[D].兰州:兰州大学,2008.

[6]潘延欣.秸秆还田配施低温菌剂对黑土氮碳及细菌多样性的影响[D].哈尔滨:东北农业大学,2015.

[7]李 鹤.低温秸秆降解菌的酶活、降解效果及对土壤养分、酶活的影响[D].长春:吉林农业大学,2015.

[8]梁红星.低温氨氧化细菌富集、保存及其在城市生活污水中的应用研究[D].青岛:青岛理工大学,2015.

[9]訾士波.低温菌群构建及其在低温条件下对产沼反应的启动效果[D].哈尔滨:哈尔滨工业大学,2017.

[10]宋文芳.沼气发酵低温功能微生物的分离和促进沼气低温发酵的研究[D].北京:中国农业科学院,2011.

[11]宋 恒.牧草青贮技术[J].畜禽业,2015,3(4):18.

[12]高雪峰,樊 星,赵 鹏,等.乳酸菌的代谢、发酵及其在青储工业中的应用[J].河南农业,2017,23(4):1.

[13]康 伟.微生物处理玉米秸秆条件优化及在梅花鹿生产中的应用[D].长春:吉林农业大学,2011.

[14]屠 焰.代乳品酸度对哺乳期犊牛营养物质消化及组织器官发育的影响[A]//中国畜牧兽医学会动物营养学分会.第七届中国饲料营养学术研讨会论文集[C]//中国畜牧兽医学会动物营养学分会,2014:1.

[15]徐运钦.集约化肥育小公牛瘤胃酸中毒[J].当代畜牧,1990,32(2):41-42.

[16]王 明.甜高粱与苜蓿混贮的发酵、有氧稳定性及微生物变化研究[D].阿拉尔:塔里木大学,2017.

[17]张红梅,段 珍,李 霞,等.青贮饲料乳酸菌添加剂的应用现状[J].草业科学,2017,34(12):2575-2583.

[18]ZHANG L M,LUO H,LIU Z Q,et al.Genome-wide patterns of largesize presence absence variants in sorghum[J].J Integrat Plant Biol,2014,56(1):26-39.