改性淀粉的印花性能分析

2018-06-07黄小华陶旭晨张广知

李 林,黄小华,陶旭晨,张广知

(安徽工程大学 纺织服装学院,安徽 芜湖 241000)

糊料作为印花色浆的重要组成部分,在印花工艺中主要起增稠与传递染料作用,其特性必须包含良好的流变性、抱水性及化学相容性,且影响着印花后织物的色光、纹理精细度与耐摩擦牢度.海藻酸钠作为印花产业中最为广泛的糊料,具有良好的流变性、抱水性及化学相容性,且印花后织物各项参数较好,但由于海藻酸钠在其他领域也有广泛的应用,其价格也逐年上涨,增加了印花产业成本,所以寻求适合印花染料的糊料成为目前业界的迫切需求.因此,国内外很多学者希望研究出新型糊料,主要通过淀粉改性、不同类型糊料复合等来得到海藻酸钠替代品,甚至有望在新型糊料的性能上超过海藻酸钠,以降低印花企业的生产成本[1].

作为印花色浆的重要组成部分,糊料的各项性能对印花后织物的性能有着重要的影响.作为增稠剂影响着色浆的流变性,在印花过程中,色浆在高剪切作用下透过网转移到织物上,当剪切消失后,色浆会继续渗透到织物内部,糊料具有良好的流变性能,在高剪切下粘度迅速地降低可使色浆的透网性增加,在低剪切下色浆的粘度迅速恢复至原有粘度,保证了纹理的精细度[2];由于不同类型糊料的组成或合成工艺的不同,糊料的粘度与流变性也有不相同.对于不同流变性的糊料印花后织物的印花质量,主要表现在织物的色光、纹理精细度、手感及硬挺度等.其次,糊料在色浆中与印花所需的其他化学试剂的相容性也是一项主要考量指标,糊料含有较多的亲水性基团,易与色浆中的其他化学试剂结合,降低色浆的粘度、流变性及织物的印花质量.所以研究糊料的各项性能,有利于为印花糊料的选择提供依据.

1 实验

1.1 实验原料

玉米淀粉(食用级,山东恒仁工贸有限公司);活性红R-2BP、活性金黄R-4RFN、活性蓝3GF(浙江闰土股份有限公司);防染盐S(分析纯,广州市裕丰化工有限公司);尿素(分析纯,绍兴县宏欣农业生产资料有限公司);无水纯碱(分析纯,宿州化学试剂有限公司);海藻酸钠(工业级,青岛明月海藻集团有限公司).

1.2 实验仪器

印花机(MU526A北京纺织机械器材研究所);自动织物硬挺度试验仪(YG022D温州大荣纺织仪器有限公司);测色配色仪(x-rite 8400美国爱色丽公司);紫外分光光度计(UV3300上海恒勤仪器设备有限公司);短环式高温蒸化机(RBE佛山市亚诺精密机械制造有限公司).

1.3 糊料及原糊制备

丙烯酸接枝淀粉制备:用1 mol/L的盐酸在50 ℃时酸解1 h得到酸解淀粉,加入的丙烯酸与酸解淀粉葡萄糖单元剩基摩尔比例为2∶1,丙烯酸溶液pH值为6,使用引发剂(NH4)2S2O8与NaHSO3的摩尔比例为2∶1,在50 ℃条件下反应3 h,提纯得到丙烯酸接枝淀粉,备用,合成方式如图1所示.

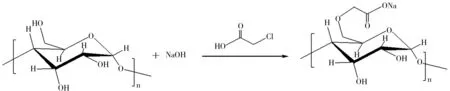

羧甲基淀粉钠制备:1 mol/L的盐酸在50 ℃时酸解1 h得到酸解淀粉,在含有异丙醇溶剂酸解淀粉溶液中加入NaOH溶液碱化,碱化温度为35 ℃, NaOH与酸解淀粉葡萄糖单元剩基摩尔比例为3∶1,之后加入一氯乙酸进行醚化反应,在60 ℃时反应2 h,一氯乙酸与酸解淀粉葡萄糖单元剩基摩尔比例为1.5∶1, 提纯得到羧甲基淀粉钠,备用[3],合成方式如图2所示.

图1 丙烯酸接枝淀粉的合成

图2 羧甲基淀粉钠的合成

1.4 性能测试

(1)成糊率测试.配制不同质量浓度的原糊,在100 mL烧杯中称取原糊20 g(精确至0.1 g),加入10 mL蒸馏水,搅拌均匀然后将滤纸插入糊内1 cm处(刚好使糊面与刻线一致),当观察到液体不在滤纸上爬升时,即称该糊料的质量浓度为糊料的成糊率[4].

(2)抱水性测试.称取25 g原糊放入烧杯中,加入25 mL蒸馏水,搅拌均匀后,将10 cm×2 cm的新华1号定性滤纸插入糊中,30 min后读取水在滤纸上的爬升高度.

(3)PVID值测试.采用NDJ-1粘度测试仪转速为60 r/min与6 r/min对原糊印花粘度指数(PVID)进行测试.

式中,η60和η6分别是转速为60 r/min和6 r/min时的原糊粘度.

(4)原糊与化学试剂的相容性测试.将原淀粉、海藻酸钠、丙烯酸接枝淀粉、羧甲基淀粉钠按各自成糊率分别配制成原糊,各原糊中加入不同质量浓度的化学试剂,随化学试剂质量浓度的增加,测试各原糊粘度的变化,同时参比糊料中加入等体积的水.活性染料直接印花中化学试剂有:活性染料、尿素、防染盐S、无水纯碱.

(5)固色率测试.将原淀粉、海藻酸钠、丙烯酸接枝淀粉、羧甲基淀粉钠作为糊料进行印花实验,每种糊料印制3种颜色的织物.利用分光光度计分别测试印花织物汽蒸前后的洗涤液的吸光度值,然后按下式计算固色率F(%):

式中,D1为汽蒸前试样总洗涤液的吸光度;D2为汽蒸后试样总洗涤液的吸光度;W1为汽蒸前试样的重量;W2为汽蒸后试样的重量;m为汽蒸前试样总洗涤液的稀释倍数;n为汽蒸后试样总洗涤液的稀释倍数.

1.5 活性染料印花工艺

全棉织物印花工艺流程:调浆→印花→烘干(60 ℃)→汽蒸(103 ℃,10 min)→冷水洗→热水洗→皂煮(Na2CO31 g/L,肥皂2 g/L,沸煮5 min)→热水洗→冷水洗→晾干[4].

色浆处方:活性染料1.5 g;尿素2.5 g;碱剂1.5 g;防染盐S 0.5 g;原糊30 g,加水合50 g.

1.6 K/S值测试

使用x-rite 8400测色配色仪在D65光源和10°的视场下对印花后织物进行K/S值测定,以表征印花后织物的表观色深浅.

1.7 织物的硬挺测试

在YG022D硬挺度测试仪上进行织物的硬挺度测试,参照GB/T 18318-2001《纺织品织物弯曲长度的测定》进行测试.

2 实验结果与讨论

2.1 原糊性能测试

将丙烯酸接枝淀粉、羧甲基淀粉钠、原淀粉与海藻酸钠进行原糊性能测试,实验结果如表1所示.原糊的成糊率可用含固率来表示,含固率越高的原糊成糊率越低,反之亦然.丙烯酸接枝淀粉和羧甲基淀粉钠的成糊率最高,海藻酸钠次之,原淀粉的成糊率最低.原糊的抱水性与印花后织物上图案的精细度密切相关,糊料抱水性越高,织物上印花图案越精细,在汽蒸时不易渗化.羧甲基淀粉钠的抱水性最好,海藻酸钠与丙烯酸接枝淀粉次之,原淀粉的抱水性较差;原糊的PVID值影响着织物的印花方式,海藻酸钠的PVID值较高,丙烯酸接枝淀粉和羧甲基淀粉钠的PVID值与海藻酸钠均能够满足圆网印花要求,均适用于活性染料圆网印花,原淀粉的PVID值较低,适合于平网印花;淀粉葡萄糖单元中接入了亲水性较强的羧酸基团,使改性后的淀粉的抱水性、成糊率、PVID与原淀粉相比有较大的改善,性能接近于海藻酸钠原糊性能[3].

表1 各类型原糊性能

注:粘度测试速率60 r/min

2.2 糊料的化学相容性

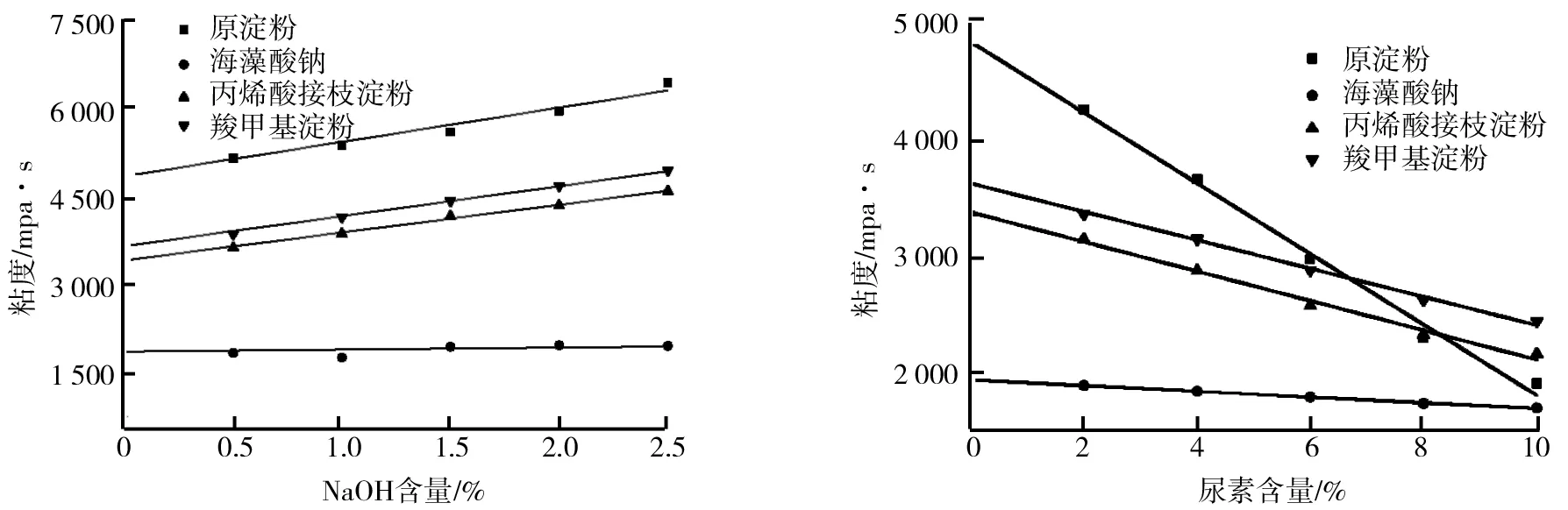

糊料的化学相容性是印花糊性能的一个重要指标,其化学相容性影响了织物印花后的花纹轮廓精细度.按各糊料的含固率进行配制,配制完成后分别加入活性染料、尿素、防染盐S、纯碱,得到各类原糊粘度与质量浓度变化关系如图3所示.由图3可知,加入纯碱后,海藻酸钠粘度变化斜率较小,主要因为纯碱与海藻酸钠争夺自由水,从而形成水合离子,增加了原糊中的游离水质量浓度,使原糊粘度略有降低,淀粉及其改性产物粘度均呈现升高趋势.原糊粘度分别与尿素含量关系、防染盐含量关系、染料含量关系如图4、图5、图6所示.由图4~图6可知,当加入活性红染料、尿素、防染盐S后,各原糊的粘度均有所下降,海藻酸钠的粘度变化斜率较小,羧甲基淀粉钠、丙烯酸接枝淀粉粘度变化斜率次之,原淀粉粘度变化斜率较大.在原糊中加入染料与助剂后,各组分间的作用较为复杂.因原糊与染料、助剂之间有相互作用,使原糊的流变性发生变化,导致糊料的印花性能变差.海藻酸钠因具有双电层结构,在溶液中海藻酸钠中羧酸基团形成动电层,可使水分子被吸附于分子表面形成水化层,所以海藻酸钠稳定性较好[2].当原糊中加入防染盐S、活性红染料、尿素等电解质后,海藻酸钠结构中负离子动电层遭到破坏,致使其粘度降低.

丙烯酸接枝淀粉和羧甲基淀粉钠粘度主要是由淀粉主链上大量伸展开的-COOH与水形成的氢键以及与其他分子链之间产生网状结构而形成.当加入各类电解质后,易造成分子链的卷曲,导致原糊粘度下降较大,所以在实际印花应用过程中应控制电解质的用量.但羧甲基淀粉钠的粘度下降趋势相对于丙烯酸接枝淀粉较缓和,原因可能是由于丙烯酸在接枝反应中自聚,导致接入玉米淀粉的丙烯酸链较长,其接支链长度比一氯乙酸接入淀粉的链长,所以羧甲基淀粉钠粘度下降趋势较小[3].

图3 原糊粘度与NaOH含量关系图4 原糊粘度与尿素含量关系

图5 原糊粘度与防染盐含量关系图6 原糊粘度与染料含量关系

2.3 印花织物的固色率

印花织物的固色率表示活性染料与棉织物的结合程度,固色率较高,印花织物在水洗时,印花织物上的染料不易被水解吸,具有较好耐洗牢度,在使用中不易出现沾色与褪色现象.使用不同类型糊料印花后织物的固色率结果如图7所示.由图7可知,使用丙烯酸接枝淀粉和羧甲基淀粉钠作为印花糊料印制的织物的固色率与海藻酸钠印制的织物固色率接近,原淀粉印花织物的固色率较低,使用改性淀粉印花后织物与使用原淀粉印花后织物的固色率相比有较大的改善.影响印花织物固色率主要原因是糊料中的基团与染料活性基团的反应程度,固色率较低,说明基团的反应程度较高,反之亦然;由于原淀粉中存在较多易于活性染料中的活必基团的伯羟基,导致印花后织物的固色率较低;丙烯酸接枝淀粉和羧甲基淀粉钠分子结构引入了羧酸基团,印花后织物具有较高的固色率[5].

2.4 印花织物的硬挺度

硬挺度是评估印花后织物物理参量的一项重要依据,可表征印花后织物的挺括性、柔软性、悬垂性等性能[6],织物的硬挺度越高,织物的柔软性越差,反之柔软性越好.具体实验结果如图8所示.由图8可知,原淀粉印花后织物的硬挺度最高,织物的柔软性最差,海藻酸钠印花后织物的硬挺度较低,丙烯酸接枝淀粉和羧甲基淀粉钠的印花织物的硬挺度与海藻酸钠印花织物相近,且羧甲基淀粉钠印制的红色、金黄色织物硬挺度优于海藻酸钠印花织物.

图7 不同类型糊料对织物固色率的影响图8 不同类型糊料对织物硬挺度的影响

将糊料加入其他助剂制成色浆后,染料中的活性基团与部分淀粉的伯羟基发生反应,其余染料随着糊料粘附在印花织物上,色浆中染料量的减少虽不会明显降低织物上的固色率,但染料与糊料结合后粘结在织物上会使织物变硬.海藻酸钠作为印花糊料因不与活性染料发生反应,即使与活性染料形成络合物,但此种络合物稳定性较差,织物印花后易被洗除.丙烯酸接枝淀粉与羧甲基淀粉钠分子结构中仍有少量的伯羟基存在,伯羟基与活性染料反应,可能在纤维素和糊料之间形成交联,经水洗后,仍有少量残余糊料仍固着在纤维上,使织物手感稍硬[7],但改性淀粉与海藻酸钠印花后织物在经水洗后织物硬挺度的相差较小,织物的柔软度较好.

2.5 印花织物的K/S值

研究不同类型糊料对印花后织物的表观色深度K/S值变化的影响如图9所示.由图9可知,由海藻酸钠印制的3种颜色织物的K/S值较高,原淀粉所印制织物的K/S值最低,丙烯酸接枝淀粉和羧甲基淀粉钠所印制织物的K/S值与海藻酸钠印花织物的K/S值接近,表明改性淀粉印花织物的表观色深度与海藻酸钠印制织物相似.原淀粉中含有大量的伯羟基,在印花中与活性染料分子结合,阻碍了染料与纤维的结合,使染料滞留在织物表面,在织物印花后的洗涤过程中,大部分糊料被洗除,导致织物的表观色深度较低.在原淀粉改性过程中其分子结构中的伯羟基被丙烯酸基团或羧甲基基团所取代,丙烯酸接枝淀粉和羧甲基淀粉钠中含有的伯羟基数量较少,它们印花后织物的K/S值与海藻酸钠印花织物相近[3].

图9 不同类型糊料对织物K/S值的影响

3 结论

使用不同类型的印花糊料对棉织物进行活性染料印花,丙烯酸接枝淀粉和羧甲基淀粉钠的含固率均为8%,海藻酸钠的含固率为10%,原淀粉的含固率为12%,丙烯酸接枝淀粉和羧甲基淀粉钠的PVID值与海藻酸钠相近,且丙烯酸接枝淀粉和羧甲基淀粉钠的抱水性更好.海藻酸钠对化学药品的相容性较好,粘度变化较小,羧甲基淀粉钠,丙烯酸接枝淀粉粘度变化区间较大.在使用丙烯酸接枝淀粉作为活性染料印花时,应控制化学试剂的加入量,防止色浆的粘度下降较大.丙烯酸接枝淀粉和羧甲基淀粉钠印花后织物表观色深度K/S值均接近于海藻酸钠印花织物,原淀粉印花织物的K/S值较低.综上所述,丙烯酸接枝淀粉和羧甲基淀粉钠印花织物的各项性能均较接近于海藻酸钠印花织物,满足活性染料印花糊料的要求.

[1] 王先成.改性瓜尔豆胶的制备及在棉织物活性染料印花中的应用研究[D].杭州:浙江理工大学,2017.

[2] 王莉莉,陆大年.天然印花糊料流变性能的研究[J].印染助剂,2014(4):19-23.

[3] 李林.改性淀粉及其印花性能研究[D].芜湖:安徽工程大学,2013.

[4] 李林,黄小华,卢殿光.改性瓜尔豆胶印花性能探讨[J].安徽工程大学学报,2012,26(4):28-31.

[5] C E ZHOU,Q ZHANG,C KAN.Some properties of a thickener for preparing inkjet printing ink for nylon carpet[J].Coloration Technology,2000,52(11):413-419.

[6] 钟欣.互穿网络型涂料印花粘合剂的研制及应用[D].上海:东华大学,2016.

[7] 于丽,邢铁玲,关晋平,等.增稠剂的种类及应用研究进展[J].印染,2017(10):51-55.