一种风电轴承润滑脂的制备及摩擦学性能研究

2018-06-05夏延秋刘鲁欢

夏延秋,刘鲁欢

(华北电力大学能源动力与机械工程学院,北京 102206)

能源是当代经济的重要支撑,是工业发展的重要基础。伴随着我国工业的快速发展,煤炭、石油等常规能源过度消耗,能源短缺和环境污染问题变得越来越突出。开发清洁、可再生能源成为国家能源战略的核心部分[1]。风力资源作为一种清洁的可再生能源,资源充足且有着较好的发展前景和潜力[2]。进入21世纪以来,风力发电在我国快速发展并成为供电的重要组成部分,仅2016年全国风电建设总规模就达到了30.38 GW。随着风电机组建设数量的不断增加,更高功率风电机组以及海上风电等的研发使得风电结构越来越复杂,其可靠性问题也变得尤为突出[3-4]。而润滑系统作为维持风电机组健康运行的重要组成部分,良好的润滑对机组运行有着重要的作用。风电机组的主轴承、叶片轴承、发电机轴承、偏航轴承等部位主要采用润滑脂润滑[5]。由于风电机组所在风场风速波动性较大,运行的工况复杂多变,有的甚至要面临高海拔、高温、强风、强沙尘等极其恶劣的极端环境条件。因此,风电机组轴承润滑脂的性能对机器正常运转有着非常重要的影响。目前很少发现有关风电轴承润滑脂的研究报道,因此开展风电轴承润滑脂及其摩擦磨损性能的研究具有重要意义。

本研究以聚α-烯烃(PAO40)为基础油,以复合锂皂为稠化剂制备复合锂基润滑脂,考察极压抗磨剂二丁基二硫代氨基甲酸钼(T351)、氨基硫代酯(T323)与油性剂苯骈三氮唑脂肪酸胺盐(T406)及其复配润滑脂的摩擦磨损性能,在此基础上,添加了抗氧剂、防锈剂等添加剂制备出风电轴承润滑脂(自制风电润滑脂),并与国外某著名品牌的风电轴承润滑脂(进口风电润滑脂)进行对比。

1 实 验

1.1 设备、仪器及原料

主要设备和仪器:可变速调温油浴机械搅拌器,郑州科工贸有限公司制造;三辊研磨机,常州自力化工机械有限公司制造;电子秤,上海花潮电器有限公司生产;2DE磨抛机,莱州市蔚仪试验器械制造有限公司制造;MFT-R4000高速往复摩擦磨损试验机,中国科学院固体润滑国家重点实验室制造;光学显微镜,上海光学仪器进出口有限公司生产;EVO-18型扫描电子显微镜(SEM),德国蔡司公司生产;能谱分析仪(EDS),德国蔡司公司生产;MS-10J型四球摩擦试验机,厦门天机自动化有限公司制造。

试验原料:PAO40基础油,取自五矿集团,主要理化性质见表1。氢氧化锂、癸二酸、十二羟基硬脂酸,分析纯,国药集团化学试剂有限公司生产。

表1 PAO40的主要理化性质

1.2 复合锂基脂的制备

复合锂基脂是以氢氧化锂与12-羟基硬脂酸和癸二酸反应产物复合锂皂作为稠化剂,将PAO40基础油进行稠化制得,其制备工艺流程示意如图1所示,所得复合锂基脂(基础脂)的理化性能参数见表2。

图1 复合锂基脂制备工艺流程示意

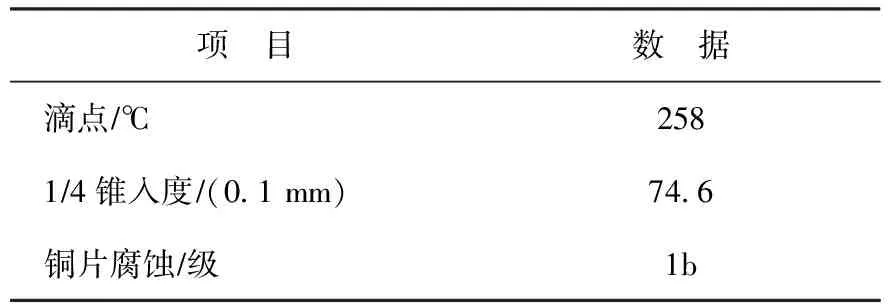

项 目数 据滴点∕℃2581∕4锥入度∕(0.1 mm)74.6铜片腐蚀∕级1b

1.3 复合锂基脂试验

将添加剂T351,T406,T323加入到基础脂中,选用MFT-R4000高速往复摩擦磨损试验机对润滑脂进行摩擦学性能评价,在室温条件下,采用钢-钢球盘接触,试验30 min,频率5 Hz,振幅为5 mm,试验载荷分别为60,90,120,150 N;钢球为AISI 52100钢(0.95%~1.05% C,0.15%~0.35% Si,0.20%~0.40% Mn,1.30%~1.65% Cr,0.027% P,其余为Fe),钢球直径5 mm,硬度7.05~7.57 GPa;底盘为AISI 52100钢块,尺寸为Φ24 mm×7.8 mm,硬度为7.15~7.55 GPa。所用钢球和钢块试验前后均用石油醚超声清洗10 min,每次在钢-钢摩擦副之间涂抹约0.2 g不同添加剂的复合锂基脂,计算机自动记录摩擦因数。采用光学显微镜测量钢块的磨痕宽度。试验结束后,采用EVO-18型扫描电子显微镜(SEM)和能谱分析仪(EDS)分析磨痕形貌和表面主要元素。此外,采用MS-10J型四球摩擦试验机考察自制风电润滑脂和进口风电润滑脂的摩擦学性能和烧结负荷(PD),试验条件为:载荷392 N,时间30 min,转速1 200 r/min,温度75 ℃,钢球为GCr15轴承钢(直径12.7 mm,硬度6.37~6.86 GPa)。

2 结果与讨论

2.1 添加剂T351的减摩抗磨性能

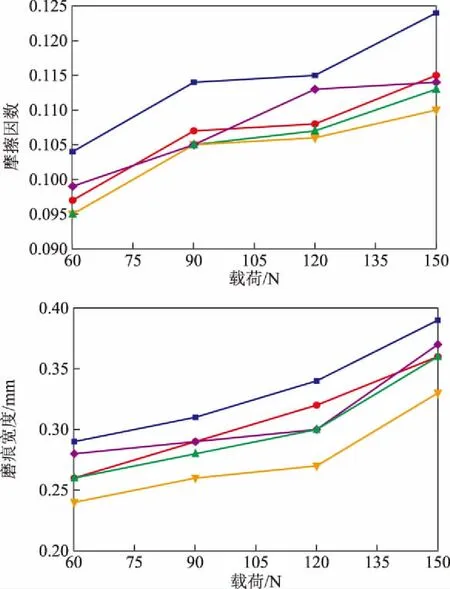

图2 添加不同量T351的润滑脂试验的摩擦因数和钢块磨痕宽度■—基础脂; ●—1%T351; ▲—1.5%T351; ◆—3%T351

将不同质量的T351分别加入基础脂中,得到质量分数分别为1.0%,1.5%,2.0%,3.0%的润滑脂,并分别记作1%T351,1.5%T351,2%T351,2.5%T351,3%T351。在改变载荷的条件下测量润滑脂试验的平均摩擦因数和钢块磨痕宽度,结果如图2所示。由图2可以看出:随着载荷增大,基础脂与各添加了T351的基础脂试验的摩擦因数与钢块磨痕宽度均增大;与基础脂相比,添加不同质量分数T351润滑脂试验的摩擦因数和钢块磨痕宽度都有明显降低,摩擦因数降低约10%,磨痕宽度降低约20%。从图2还可以看出;在相同载荷条件下,2%T351在载荷为50,120,150 N下试验的摩擦因数均小于其它润滑脂试验的摩擦因数,且具有最小的磨痕宽度,因此,当T351的添加量为2%时,含有添加剂T351的润滑脂具有最优的减摩抗磨性能。

2.2 T351与T406复配润滑脂的减摩抗磨性能

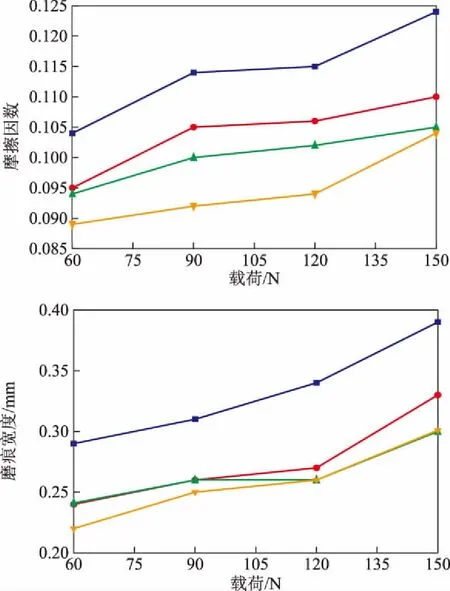

图3 T351与T406复配润滑脂试验的摩擦因数和钢块磨痕宽度■—基础脂; ●—2%T351; ▲—2%T351+0.1%T406; ◆—2%T351+0.3%T406;

当润滑脂中添加剂T351的质量分数为2.0%时,将质量分数为0.1%,0.2%,0.3%,0.4%的T406分别加入其中,得到复配润滑脂,分别记作2%T351+0.1%T406,2%T351+0.2%T406,2%T351+0.3%T406,2%T351+0.4%T406。相同试验条件下,测量这些复配润滑脂试验的平均摩擦因数和钢块磨痕宽度,结果如图3所示。由图3可以看出:润滑脂加入T351与T406后,摩擦因数与磨痕宽度随载荷增大而增大;在相同载荷条件下,T406添加剂的加入在一定程度上降低了摩擦因数和磨痕宽度,尤其是T406的加入量为0.3%时的润滑脂(2%T351+0.3%T406)的钢块磨痕宽度降低更为明显,表明2%T351与0.3%T406在基础脂中表现出最优的复配效果。

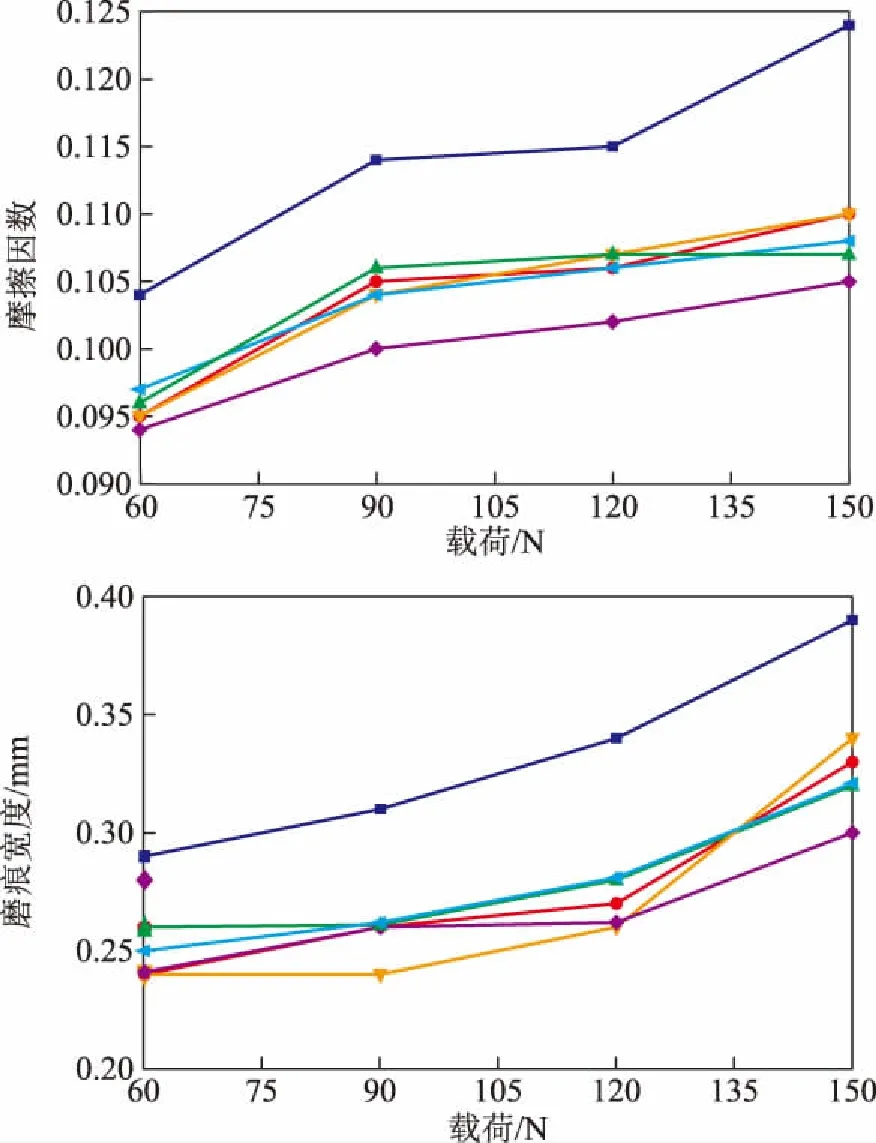

2.3 几种添加剂的协同作用

目前,各种功能的添加剂种类繁多,不同添加剂之间不仅存在协同作用,也有可能存在对抗效应。一方面可以通过调整添加剂的化学结构以期其使润滑脂拥有更好的性能,另一方面可以将多种添加剂复配,通过协同作用提高润滑脂的润滑性能。本研究在复配润滑脂2%T351+0.3%T406的基础上,再添加1.5%T323,并与基础脂、2%T351、2%T351+0.3%T406进行对比,试验的摩擦因数和钢块磨痕宽度见图4。由图4可知,相比于另外3种润滑脂,在不同载荷下,添加剂T323均能提高润滑脂的减摩抗磨性能,说明T323的加入可以进一步增强添加剂的协同作用。

图4 添加剂T351,T406,T323复配润滑脂试验的摩擦因数和钢块磨痕宽度■—基础脂; ●—2%T351; ▲—2%T351+0.3%T406;

2.4 自制风电润滑脂与进口风电润滑脂的比较

复配了抗氧剂、防锈剂等添加剂得到自制风电轴承润滑脂,并与进口风电润滑脂进行理化性能与摩擦学性能的比较,结果见表3。由表3可以看出,两种风电润滑脂的滴点接近,锥入度相差不大,烧结负荷达到3 920 N,自制风电润滑脂试验的平均摩擦因数和钢球磨斑直径均明显小于进口风电润滑脂试验的钢球磨斑直径,表明自制风电润滑脂具有较好的摩擦学性能。自制风电润滑脂与进口风电润滑脂在球盘试验和四球试验中的实时摩擦因数比较如图5所示。由图5(a)可以看出,在球盘试验中不同载荷下自制风电润滑脂试验均具有稳定的较小的摩擦因数,而进口风电润滑脂试验的摩擦因数较大并且不平稳。图5(b)是四球试验的实时摩擦因数,自制风电润滑脂试验仍然表现出低而平稳的摩擦因数。这些均表明自制风电润滑脂具有优异的摩擦学性能。

表3 自制风电润滑脂与进口风电润滑脂的性能对比

—自制风电润滑脂,60 N; —自制风电润滑脂,90 N; —自制风电润滑脂,120 N; —自制风电润滑脂,150 N; —进口风电润滑脂,60 N; —进口风电润滑脂,90 N

图5 自制风电润滑脂与进口风电润滑脂不同摩擦形式摩擦试验对比 —自制风电润滑脂; —进口风电润滑脂

2.5 摩擦表面分析

图6 5种润滑条件下的钢块磨痕表面SEM形貌照片

为了研究添加剂的抗磨减摩机理,在频率5 Hz、载荷150 N、试验时间30 min的条件下,对比分析复合锂基润滑脂与含有4类添加剂的润滑脂润滑状态下的钢块磨痕形貌照片,结果如图6所示。图6(a)是基础脂润滑下的磨痕表面形貌,其表面比较粗糙,出现了较多的平行犁沟和划痕;加入T351后,磨痕形貌如图6(b)所示,相比于基础脂,犁沟数量明显减少,但出现了腐蚀现象;图6(c)为继续加入T406的润滑脂润滑下的磨痕表面形貌,由图6(c)可以看出,此时润滑脂的抗磨性能和腐蚀性能均得到了一定程度的改善;图6(d)是含有T351,T406,T323添加剂的润滑脂润滑下的磨痕表面形貌,此时润滑脂的减摩抗磨性能得到进一步提高;图6(e)是加入抗氧剂、防锈剂后最终获得的自制风电润滑脂润滑下的磨痕表面形貌,相比于图6(a)~图6(d),其表面光滑平整,仅出现了较浅的犁沟,说明多种添加剂在复合锂基脂中表现出了优异的协同作用,极大地提高了基础脂的摩擦学性能。

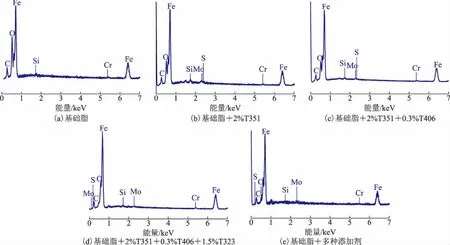

在摩擦磨损过程中,摩擦表面发生的摩擦化学反应在减摩抗磨方面有着极其重要的作用,因此使用EDS分析了不同润滑脂润滑下的磨痕表面元素组成,结果如图7所示,磨痕表面元素含量如表4所示。由图7和表4可以看出:与基础脂试验钢块的磨痕表面元素相比,含有2%T351润滑脂润滑试验钢块的磨痕表面出现了钼元素和硫元素,意味着在摩擦副表面形成了摩擦化学保护膜,可以减少金属摩擦表面的摩擦磨损[6-7];基础脂添加了2% T351、0.3%T406,1.5%T323后所得润滑脂润滑下磨斑表面的硫含量和钼含量增加,Khaemba等[8-9]认为,由于钼元素与硫元素发生反应生成了硫化钼、氧化钼及铁的硫化物,和化学吸附膜共同作用,从而提高了摩擦副的抗磨和减摩性能;在基础脂中添加多种添加剂制备的自制风电润滑脂中碳的含量提高,说明在摩擦反应过程中碳元素填充和沉积在摩擦表面形成物理吸附膜从而提高了摩擦磨损性能[10-11],因此,在摩擦磨损过程中,自制风电润滑脂可能为碳元素物理吸附膜和金属硫化物与有机钼配位的化合物形成的化学吸附膜之间的共同作用起到了良好的协同效果,从而有着比较优异的减摩抗磨性能。

图7 钢块的表面能谱

表4 钢块磨斑表面元素组成 w,%

3 结 论

(1)以复合锂基脂为基础脂,通过多种添加剂的复配制得润滑脂,试验结果表明不同的添加剂显示了不同的减摩和抗磨性能。

(2)自制风电轴承润滑脂润滑下的磨斑表面存在钼、硫等化学元素,表明在磨斑表面形成了相应的化学反应膜,起到了减摩抗磨作用。

(3)自制风电轴承润滑脂与进口风电轴承润滑脂的对比研究表明,自制风电轴承润滑脂在摩擦学性能上优于进口风电轴承润滑脂。

参 考 文 献

[1] 刘朝全,姜学峰.2016年国内外油气行业发展报告[M].北京:石油工业出版社,2017:1-8

[2] Hansen A D,Iov F,Blaabjerg F,et al.Review of contemporary wind turbine concepts and their market penetration[J].Wind Engineering,2004,28(3):247-263

[3] Tavner P J,Xiang J,Spinato F.Reliability analysis for wind turbines[J].Wind Energy,2010,10(1):1-18

[4] Pérez J M P,Márquez F P G,Tobias A,et al.Wind turbine reliability analysis[J].Renewable & Sustainable Energy Reviews,2013,23(23):463-472

[5] 徐建平.风力发电机的润滑[J].合成润滑材料,2015,32(4):22-25

[6] 刘维民,夏延秋,付兴国.齿轮传动润滑材料[M].北京:化学工业出版社,2005:78

[7] 夏迪,陈国需,程鹏,等.二烷基二硫代氨基甲酸钼在锂基润滑脂中的摩擦学性能[J].石油炼制与化工,2015,46(5):86-90

[8] Khaemba D N,Neville A,Morina A .A methodology for Raman characterisation of MoDTC tribofilms and its application in investigating the influence of surface chemistry on friction performance of MoDTC lubricants[J].Tribology Letters,2015,59(3):1-17

[9] Ye J,Araki S,Kano M,et al.Nanometer-scale mechanical/structural properties of molybdenum dithiocarbamate and zinc dialkylsithiophosphate tribofilms and friction reduction mechanism[J].Japanese Journal of Applied Physics,2005,44(7):5358-5361

[10] 刘椿,夏延秋,曹正锋.碳纳米管在润滑脂中的导电性和摩擦学性能研究[J].摩擦学学报,2015,35(4):393-397

[11] Fan Xiaoqiang,Xia Yanqiu,Wang Liping,et al.Multilayer graphene as a lubricating additive in bentone grease[J].Tribology Letters,2014,55(3):455-464