煤焦油陶瓷膜净化处理技术的应用研究

2018-06-05邢鑫磊张富平党开放

邢鑫磊,张富平,党开放

(1.北京化工大学机电工程学院,北京 100029;2.江苏赛瑞迈科新材料有限公司)

煤焦油是煤在干馏和气化过程中获得的重要液体产品,它包含的一些组分如芳烃很难从其它原料中获得,所以煤焦油在化工原料领域占有重要的地位[1]。然而,直接提取的煤焦油含有大量的有毒化合物,当其作为粗燃料直接使用时,会致使烟气中含有大量有毒气体,造成严重污染。而且煤焦油中含有大量的煤粉、焦粉和热解碳等固态物质,对煤焦油催化加氢制取汽油、柴油的过程存在不利影响。因此在加氢之前,需控制固态物质的含量[2-4]。因此,预处理工艺在煤焦油加工过程中是不可或缺的。现阶段国内外常采用的煤焦油净化处理方法有热过滤法、溶剂萃取法、结晶法等。均无法获得纯度品质较高的煤焦油,并且存在处理条件苛刻,药剂消耗量大,运行费用高等诸多缺点[5]。

陶瓷膜超滤技术具有耐酸耐碱性能强、机械强度高、孔径分布均匀、耐温性好、使用寿命长等突出优点,在许多领域得到了应用[6],尤其在污水净化处理方面取得一定的成效。因此,在过滤净化煤焦油时考虑采用无机陶瓷膜进行预处理,并验证该工艺净化效果。本研究采用具有膜通量大、抗污染、长期运行不堵塞等优点的错流式方案[7],用原子吸收光谱仪检测过滤前后杂质粒子浓度,表征基于无机陶瓷膜的煤焦油净化工艺效果。

1 材料与方法

1.1 实验材料

原料为某企业的煤焦油,20 ℃密度为1.058 2 g/cm3,80 ℃黏度为24.66 mm2/s,水分为1.8%,灰分为0.062%。其杂质粒径基本在100 nm以上,总金属浓度为485.86 mg/L,沉淀物含量为0.16%。

管式陶瓷膜过滤设备,膜面积为2.5 m2(美国MPT公司);2号齿轮泵,流量为100 L/h,扬程为15 m(天津汉诺工业泵公司);Mastersizer S激光粒度仪(英国Malvern公司);JSM-7800F型扫描电子显微镜(日本电子株式会社);AA-400型原子吸收光谱仪(美国PerkinElmer公司)。

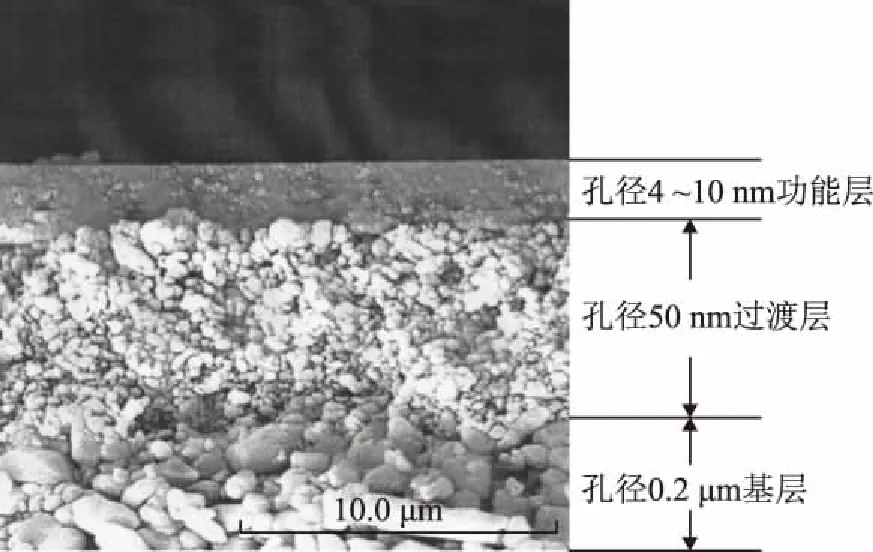

图1为陶瓷膜管截面SEM形貌,陶瓷膜管由3部分组成:基层、过渡层、功能层。

图1 陶瓷膜管截面SEM照片

1.2 实验设备与方法

实验装置由陶瓷膜组件(底部两法兰之间)、进料罐、循环泵、仪表与电控台组成。原料罐中的煤焦油进入过滤装置后进行过滤,净化后的煤焦油从渗透液出口送至下游管线;非渗透液(浓缩液)不断循环,并与新鲜原料混合后进入陶瓷膜,循环进行渗透处理。在处理过程中,随着循环液固含量逐渐上升,膜管内外压差逐渐增加,当压差超过设定值时,少量高固含量的浓缩液通过外排阀排放[8-9]。

1.2.1陶瓷膜预处理陶瓷膜过滤前进行渗透率标定,采用新鲜溶剂油标定渗透率,同时进行预热处理。

1.2.2煤焦油陶瓷膜过滤实验使用50 nm的管式陶瓷膜,错流过滤煤焦油原料液,过滤温度控制在140 ℃左右,操作压力为0.3 MPa,然后将一定体积的原料液充满装置,运行设备,收集渗透液,利用仪器检测粒子浓度;选取一组相同的陶瓷膜管与原料液,保持其它操作条件不变,控制操作温度在90 ℃,加入8%(w)的水,运行设备过滤,收集渗透液并检测。

1.2.3陶瓷膜稳定性实验采用50 nm的管式膜,基准温度设为140 ℃,基准压力为0.3 MPa,维持其它操作条件不变运行;在基准温度上调整-10,+10,+20,+30 ℃,记录不同温度下的渗透率;同时选择另一组装置,维持其它条件不变,在基准压力上调整+0.035,+0.095,-0.035 MPa,记录不同压力下的渗透率,观察渗透率变化情况。

1.2.4陶瓷膜清洗过滤结束后对被污染的膜管采用降低流速等手段进行进一步污染,然后用清洗剂对膜管进行循环清洗80 min,观察陶瓷膜渗透率恢复情况。该实验连续进行3次。

1.3 渗透率计算

渗透阀门全开的状态下,用采样瓶承接渗透液一定时间,读取体积数V,渗透率按下式计算:

式中:V为收集的渗透液体积,L;A为陶瓷膜有效过滤面积,m2;T为取样时间,h;P为跨膜压差,MPa;K为渗透率,L/(m2·h·MPa)。

2 结果与讨论

2.1 陶瓷膜对煤焦油的过滤效果

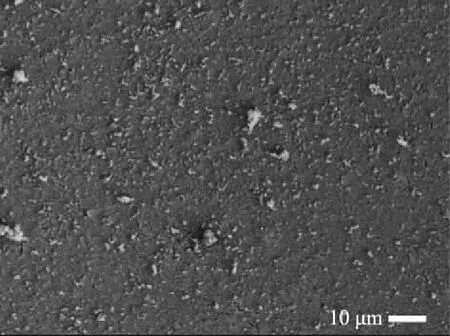

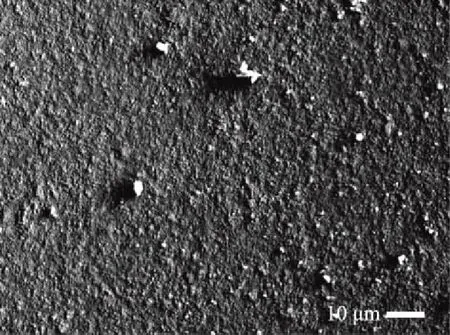

过滤实验前后膜管内侧放大1 000倍的SEM形貌如图2和图3所示。由图2可以看出:陶瓷膜表面都由大小不等的颗粒组成;结合图1可知,陶瓷膜呈疏松多孔状,基层与功能层相互交错,嵌入接合,疏松部分与致密部分清晰分辨。从图3可以看出,过滤操作结束后,陶瓷膜被污染,膜表面由于吸附作用覆盖了大量煤焦油及杂质,有粒径不同的细小颗粒,这是因为杂质的沉淀速率不同。

图2 过滤前未污染新膜管内侧表面

图3 过滤后污染膜管内侧表面

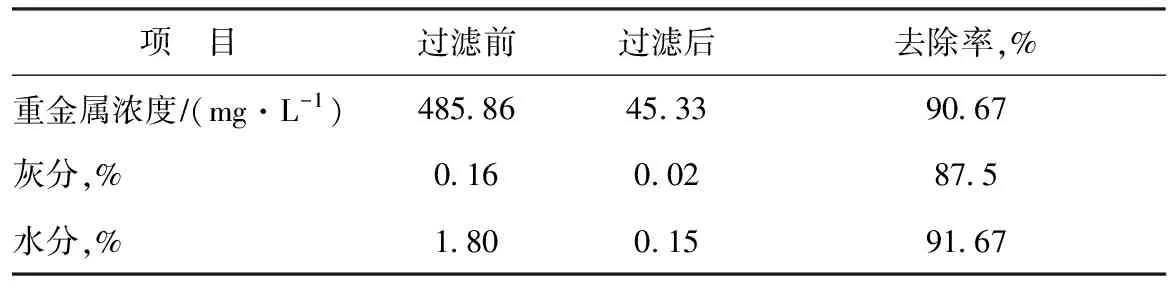

煤焦油在进行膜分离过程中,由于陶瓷膜功能层的截留作用,重金属、灰分等大分子物质被挡在膜层之内,与原料液不断混合循环,使原料液的杂质浓度不断上升;而粒径较小的油分子透过膜层,从而形成渗透液。煤焦油陶瓷膜过滤前后检测结果见表1。

表1 煤焦油陶瓷膜过滤前后检测结果

由表1可知,煤焦油中大量的重金属及固形物等杂质,使用50 nm陶瓷膜管过滤后,重金属、灰分和水分去除率均在90%左右。杂质基本被去除,煤焦油的纯度得到提升。

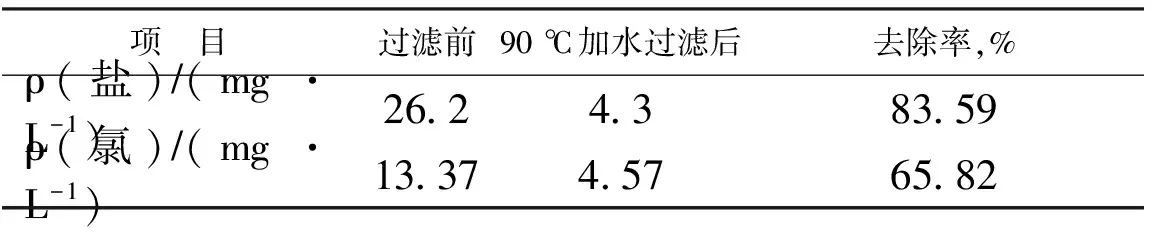

在煤焦油中,氯含量是无机氯化物和有机氯化物总含量,盐含量是测定可溶于水的氯离子即无机氯含量,用NaCl含量代表。无机氯化物可通过脱水工艺去除,但有机氯化物不易溶于水,且水解后HCl的产生将影响到设备运行稳定性,并诱发设备腐蚀[10]。为进一步除去盐和氯,采用先萃取,再过滤的方式降低其含量。

在煤焦油中加入8%(w)的水,静置20 min,待盐和氯已被充分萃取至水中后,对油水混合液进行膜分离,由于陶瓷膜的截留作用,水分子被截留在膜管内,随溶液继续循环,油分子透过膜层。被萃取至水中的盐和氯由于水分子被截留从而被分离除去,达到提纯的效果,分离结果见表2。由表2可以看出,盐、氯浓度在加水过滤后有明显的下降,盐去除率达到83.59%,氯去除率达到65.82%,满足了后序加氢工艺的要求。

表2 煤焦油加水陶瓷膜过滤前后检测结果

2.2 陶瓷膜的稳定性

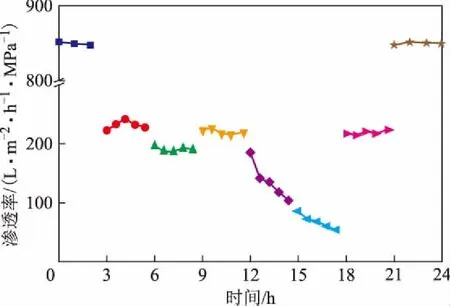

2.2.1温度对渗透率的影响温度对渗透率的影响结果见图4。由图4可知:在初始温度140 ℃下,渗透速率保持稳定;在140 ℃基础上降低10 ℃时,渗透率下降;在140 ℃基础上依次提高10,20,30 ℃时,渗透率依然呈下降的趋势;当温度高于160 ℃时,渗透速率呈快速下降趋势。其主要原因为:温度升高导致油品结焦速率加快,焦质沥青质形成大分子沉积在膜管表面,膜表面阻力增加,通量下降,导致渗透速率下降[11-12];同时结焦造成膜管入口处堵塞,导致膜管通道内流速减小,加速了表面沉积,渗透速率下降。

图4 温度与渗透率的关系■—标准样第一次标定; ●—初始温度;▲—初始温度-10 ℃; 初始温度+10 ℃; ◆—初始温度+20 ℃;初始温度+30 ℃; 更换原料; ★—标准样再次标定

温度调节实验结束后,使用原料标定,然后使用标准样进行标定。可见2次标定渗透率与初始无较大差异,说明膜管未发生损坏情况,渗透率较稳定。

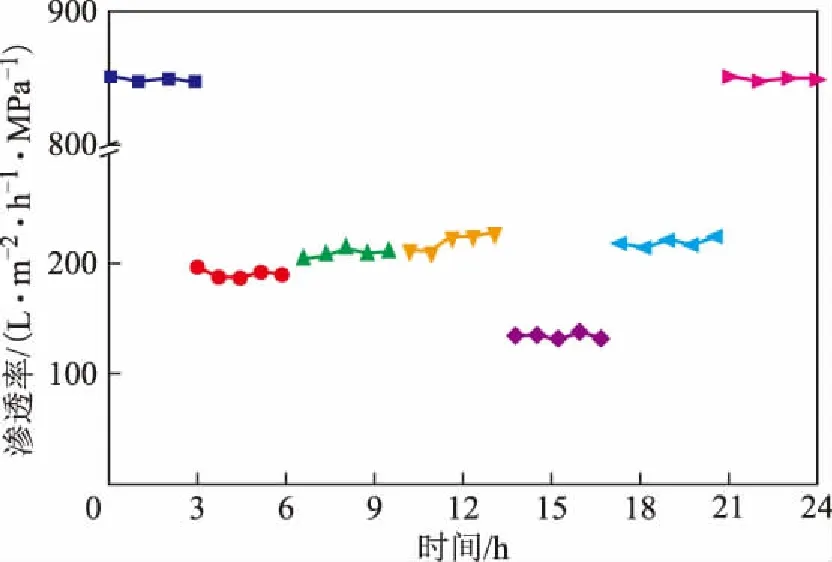

2.2.2操作压力对渗透率的影响操作压力对渗透率的影响结果见图5。由图5可知:在进行压力(压差)试验中,当温度保持一定时,随着操作压力的增加,膜两侧压差增大,膜通量上升,渗透速率升高;当第二次提高压力时,渗透速率基本维持稳定,这是因为过大压力会迫使一些大分子进入膜孔,从而加重膜的污染甚至造成膜孔堵塞,膜通量出现了一定程度的降低。当操作压力减小时,膜两侧压差减小,膜通量减小,渗透速率下降。这表明适当提高操作压力,有利于提高渗透速率。

压力调节实验结束后,使用原料标定,然后使用标准样再次标定。图5中显示2次标定渗透率与初始标定接近,说明膜管未发生堵塞情况,渗透率较稳定,可长时间运行。

图5 压力与渗透率的关系■—标准样第一次标定; ●—初始压力;▲—基准压力+0.035 MPa; 基准压力+0.095 MPa; ◆—基准压力-0.035 MPa; 更换原料; 标准样再次标定

2.3 陶瓷膜的清洗效果

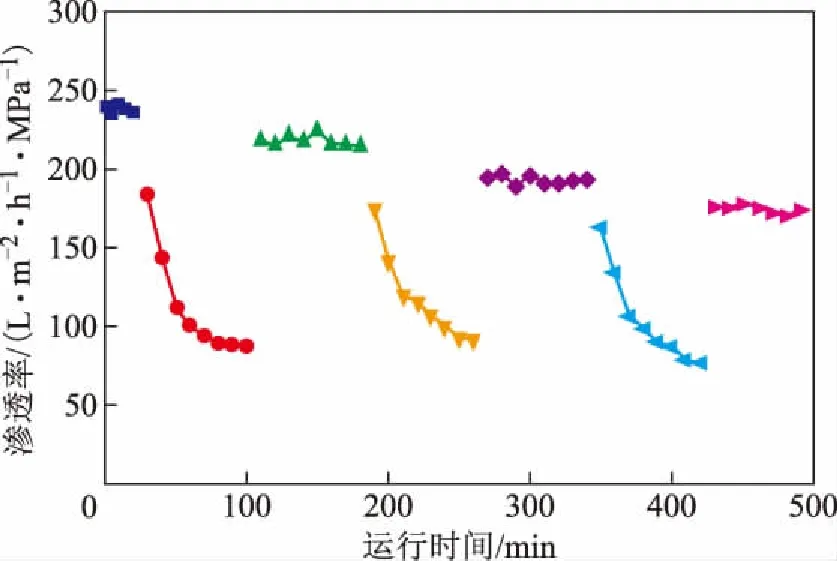

陶瓷膜清洗试验结果见图6。由图6可知,膜管的渗透率为239.82 L/(m2·h·MPa),随着时间的推移降至87.53 L/(m2·h·MPa),已经达到初始速率的50%以下,表明膜管已被严重污染。这说明净化装置长时间运行后,随着循环液中固形物含量的上升,膜表面覆盖了大量杂质颗粒,出现筛孔堵塞现象,通量下降,导致渗透率下降。采用专有清洗剂进行循环清洗80 min后,测得渗透率为218.2 L/(m2·h·MPa),恢复至初始的90.9%;进行第二次清洗实验,清洗后测得渗透率为194.54 L/(m2·h·MPa),恢复至原膜管的89.2%;进行第三次清洗实验,清洗后测得渗透率为175.2 L/(m2·h·MPa),恢复至原来的89.7%。

图6 陶瓷膜清洗试验■—初始渗透标定; ●—膜第一次污染; ▲—膜第一次清洗; 膜第二次污染; ◆—膜第二次清洗;膜第三次污染; 膜第三次清洗

经过3次清洗实验表明,经专有的清洗剂进行循环清洗后,其渗透率可恢复至新膜管的90%左右。这充分表明,新型陶瓷膜用于煤焦油过滤净化时,其性能具有良好的再生性。

3 结 论

(1)陶瓷膜过滤应用试验研究表明,采用无机陶瓷膜能够很好地对煤焦油中杂质进行分离,重金属、灰分、水分去除率可达到90%左右,对盐和氯等杂质同样具有良好的去除效果,盐去除率达到83.59%,氯去除率达到65.82%,煤焦油的品质得到大幅度提高。

(2)稳定性试验研究表明,无机陶瓷膜在煤焦油的处理过程中,其渗透率能够长时间保持稳定,故该技术具有很高的实用性。

(3)陶瓷膜性能的再生试验研究表明,即使陶瓷膜受到污染而导致渗透率下降,仍可通过专有清洗剂的循环清洗,使其渗透性能基本再生,渗透率恢复至原来的约90%。

参 考 文 献

[1] 李艳红,马啸华,杨荣,等.煤焦油热力学性质的研究进展[J].煤化工,2012(6):18-21

[2] Li C,Suzuki K.Resources,properties and utilization of tar[J].Resources Conservation & Recycling,2010,54(11):905-915

[3] 王龙延,杨伯伦,潘延民.炼油助剂新进展[J].石油化工,2004,33(3):277-283

[4] 马伟,李东,李稳宏,等.中低温煤焦油加氢脱金属动力学研究[J].石油化工,2011,40(7):749-752

[5] 李艳红,赵文波,夏举佩,等.煤焦油分离与精制的研究进展[J].石油化工,2014,43(7):848-855

[6] 万昱堃,夏圣骥.陶瓷膜制备及在水处理中的应用[ J].净水技术,2016,35(2):102-104

[7] 张金斌,曾坚贤,张学俊,等.陶瓷膜处理含镍电镀废水[J].环境工程学报,2016,10(4):1699-1705

[8] 安家荣,宗媛,吴梁红,等.含油污水陶瓷膜处理工艺的数值模拟[J].膜科学与技术,2012,32(3):59-64

[9] 舒健,王岑,田雪,等.延迟焦化含硫污水陶瓷膜过滤净化技术的研究[J].石油炼制与化工,2017,48(6):88-92

[10] 郝金彦,龙亚锋.浅谈煤焦油中氯离子的检测方法[J].化工管理,2016(24):79

[11] Deng Wennan,Du Juntao,Li Chun,et al.Exploratory investigation for the coking behavior during slurry-bed hydrocracking of coal tar atmospheric residue[J].Energy & Fuels,2016,30(10):8623-8629

[12] 李晓辉.关于尤里卡沥青流化性质和低温结焦现象的探讨[J].石油炼制与化工,1995,26(1):56-59