高温合金复杂截面薄壁圆环多道次滚压成形截面变形特征

2018-05-17郭正华康春爽赵刚要杨胜金

郭正华,康春爽,赵刚要,2,*,杨胜金,郭 伟

(1.南昌航空大学 航空制造工程学院,南昌 330063;2. 谢菲尔德大学 机械工程系,谢菲尔德 S1 3JD)

0 引言

滚压成形技术是一种无切削的连续渐进成形的金属塑性加工方式。该技术由于具有能保证零件质量、性能和低成本,可成形一些高质量、高性能的复杂截面等优点,被广泛应用于航空、航天、汽车等领域[1-2]。高温合金“W”圆环由于截面形状复杂、直径大、壁厚薄、材料强度高等特点,很难精确成形。采用多道次滚压成形有利于解决材料成形极限和尺寸精度不高的缺点,已成为加工此类薄壁圆环的首选加工工艺。高温合金“W”圆环材料在多道次滚压成形过程中要经历多场、多因素耦合作用下复杂的不均匀塑性变形,滚压件经常出现起皱、不圆和开裂等缺陷。因此,研究高温合金“W”圆环多道次滚压成形截面变形行为,有利于提高其加工精度,对生产实践具有重要的参考作用。

叶朋等[3]对各工艺辊位置进行了计算,推导出侧辊位移量与工件曲率半径的对应关系,利用ANSYS /LS-DYNA对卷圆过程进行动态模拟,分析了受力和变形情况,确定了提高坯料卷圆效率和工件一致性的五辊滚压工艺方案。王德辉等[4]运用理论分析和有限元建模仿真,对导向辊在不同位置的环件圆度误差进行了统计分析,从而提出了一种计算导向辊固定位置的方法,最后通过热轧环试验验证了该方法的可行性。陈星等[5]对不同失效模式下的失效机制进行了探讨,并针对轧辊的不同失效机制进行了工艺改进,从而为有效使用轧辊及提高其使用寿命提供参考。李明等[6]针对阶梯环形钣金零件在滚压成形加工时遇到的零件型面扭曲、材料变形不确定的问题,设计出满足滚压需要的滚轮,归纳出滚轮的补偿角度,为实际生产中遇到的问题给出了具体的解决措施。梁鑫光等[7]采用有限元法对滚压成形过程进行了仿真分析,获得了最佳航天阀门密封件滚压工艺参数,并通过试验对仿真后的最佳滚压工艺参数进行了验证。Zhao等[8]采用ABAQUS软件建立了复杂截面圆环滚压成形的有限元模型,解决了建模中的一些关键性问题,分析了滚压成形过程中等效应变的分布规律。郭正华等[9]基于ABAQUS软件建立了薄壁U形环成形有限元模型,解决了高温合金U形环滚压成形有限元建模的关键技术,所获得的U形环的仿真结果与试验结果吻合良好。尽管已经有众多学者采

用不同加工方法对环件圆度误差进行了研究,但是针对高温合金多道次滚压复杂截面变形行为还罕见报道。为此,本研究采用有限元模拟与试验相结合的方法,研究高温合金多道次滚压复杂截面变形行为,从而为实际复杂截面圆环多道次滚压成形加工提供相应的技术指导。

1 有限元模型

1.1 有限元模型的建立

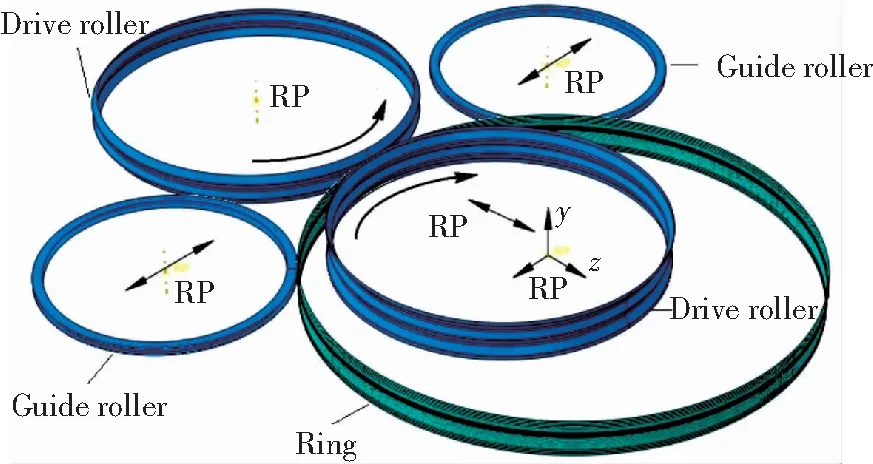

对文献[10]所建立的环件滚压成形有限元模型进行优化,解决了建模时涉及到的一些关键技术,建立了满足本研究需求的环件多道次滚压成形三维弹塑性有限元模型,如图1所示。

图1 环件多道次滚压成形有限元模型Fig.1 Finite element model of multi-pass roll forming of ring parts

1.2 有限元模型的可靠性验证

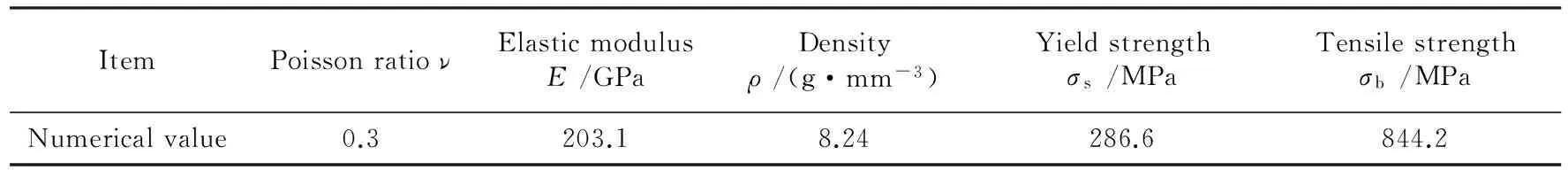

为了验证优化后的模型的可靠性,将试验得到的W形圆环与模拟得到的结果进行对比。其中试验所用坯料为高温合金GH4169,材料的力学性能参数如表1所示。坯料尺寸为直径211 mm、宽16 mm、厚0.5 mm的圆环。

表1 GH4169材料力学性能参数[11]Table 1 Mechanical parameters of GH4169 material

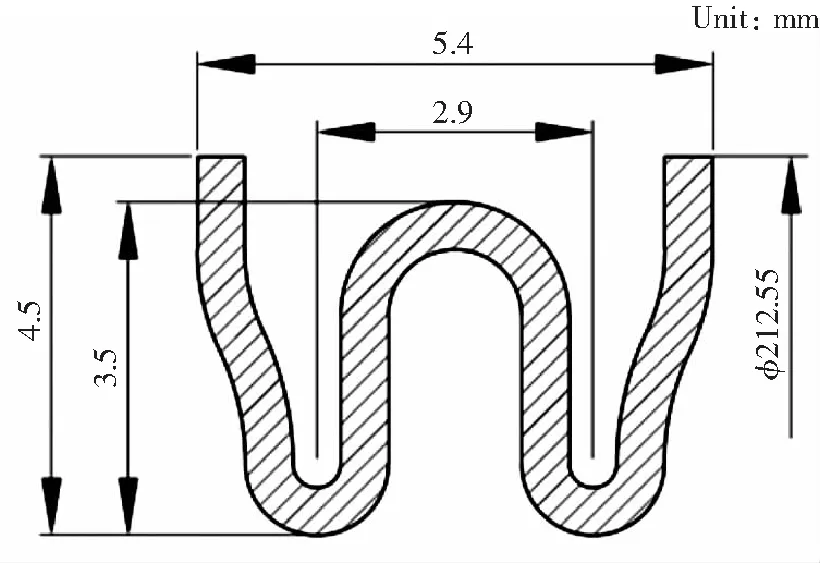

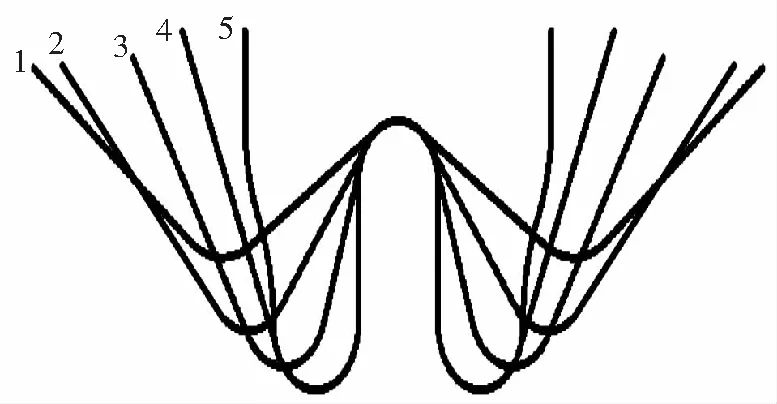

环件最终滚压成形的截面尺寸如图2所示,具体的W形截面圆环多道次滚压成形工艺的加载轨迹如图3所示。模拟和试验所用参数如表2所示。

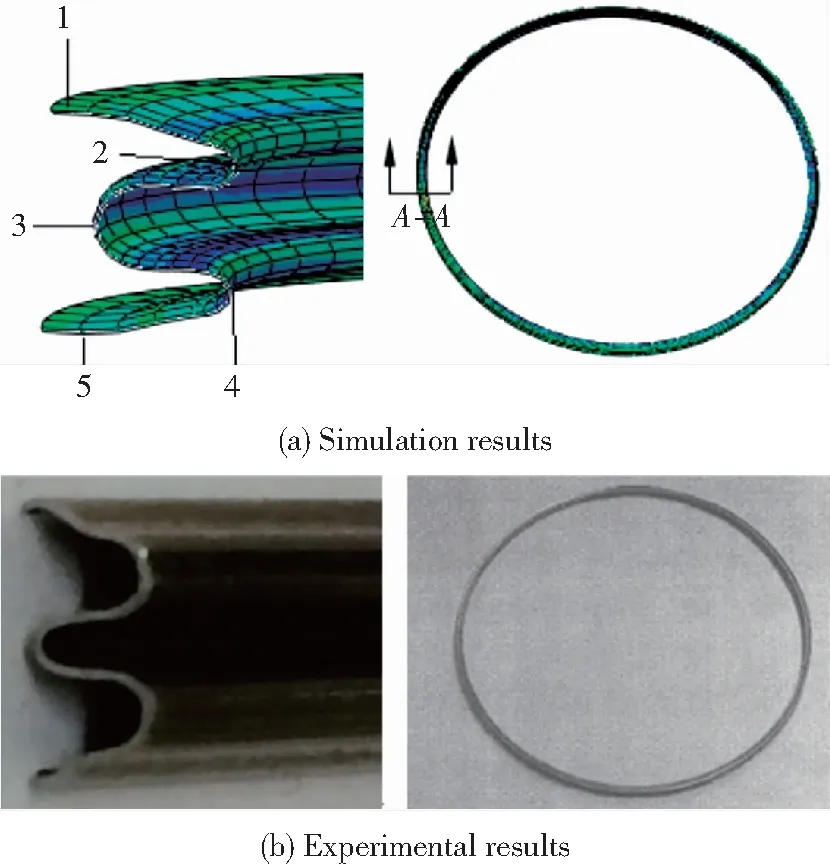

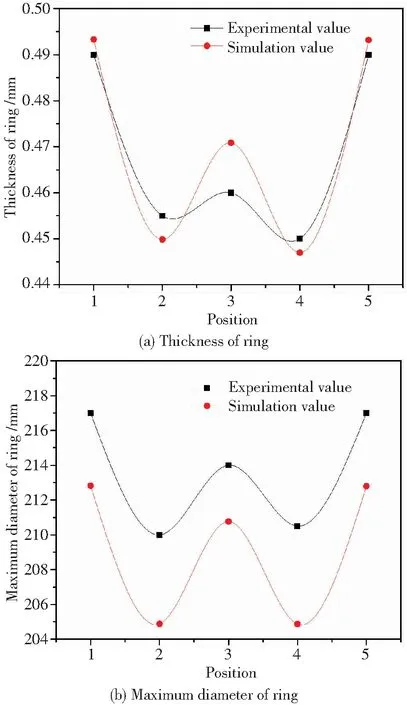

图4为W形圆环滚压模拟结果与试验结果对比图。从图中可知,模拟所得的W形圆环的外形特征与试验结果基本相同。为了进一步验证模型的可靠性,用千分尺测量图4a所标位置1~5处的壁厚,结果见图5a;用游标卡尺测量同样5个定点处的最大直径值,结果如图5b所示。由图5可知,环件壁厚试验测量值与模拟值直径的误差小于5%,最大直径试验测量值与模拟值的误差小于3%。由此可得,该模型可以较好地对高温合金多道次滚压成形进行模拟,该模型是可靠的。

图2 零件W形截面尺寸[10]Fig.2 Shape section sizes of part W

图3 W形圆环多道次滚压成形轨迹图[12]Fig.3 Multi-pass roll forming trace of W shape ring 表2 环件多道次滚压成形模拟和试验参数Table 2 Simulation and experimental parameters of multi-pass roll forming of ring

FormingparametersSimulatedExperimentalRollingpass1,2,3,4,51,2,3,4,5Driverollerspeedv1/(rad·s-1)1.51.5Feedspeedofdrivenrollerv2/(mm·s-1)0.20.2Frictioncoefficientbetweendriverollerandringu10.3Frictioncoefficientbetweenthedrivenrollerandtheringu20.3Frictioncoefficientbetweenguiderollerandringu30.3Dryfriction

2 结果与讨论

2.1 环件截面应力分析

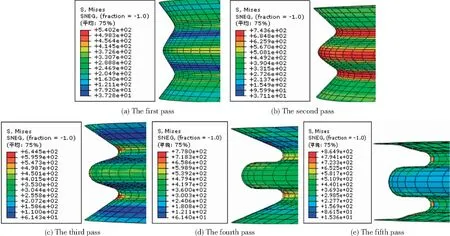

图6为不同道次滚压成形应力的分布云图。由图可知:应力分布关于横截面中心呈对称分布且不均匀,最大应力区主要集中在辊压弯区最大处;随着滚压道次的增加最大应力区变化不大,且相对位置几乎不变。显然在这个区域横截面变形发生比较大。

图4 W形圆环滚压模拟与试验对比图Fig.4 Comparison of simulated and experimental results of W ring rolling

图5 模拟结果与试验结果对比图Fig.5 Comparison of simulated and experimental results

图6 不同道次滚压成形应力的分布云图Fig.6 Stress distribution of rolling forming in different pass

2.2 复杂截面变形分布

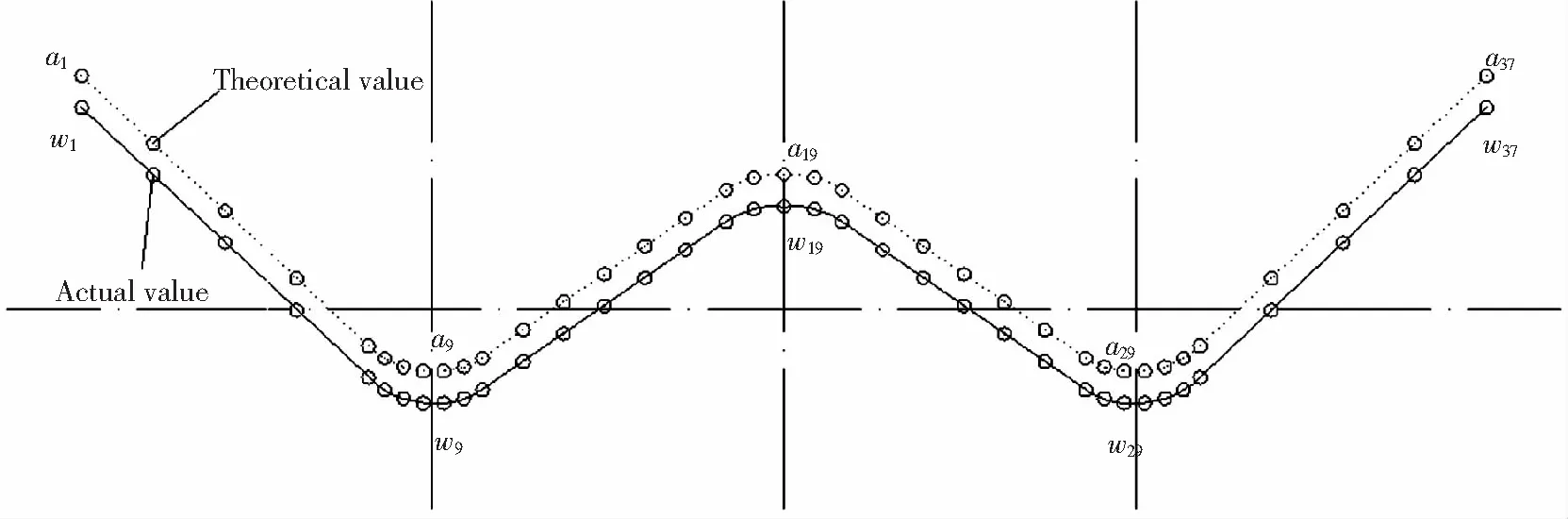

为了便于定量研究W圆环滚压成形时截面的变形特征,本研究用沿环件宽度方向最外缘实际截面轮廓节点值与理论截面轮廓节点值之间的距离ΔBi来衡量截面变形特征。环件截面轮廓节点值分布如图7所示,所对应节点处的ΔBi计算公式为:

ΔBi=ai-wi

(1)

式中:i为环件截面节点编号,i=1,2,3,…,37;ai为环件理论截面轮廓节点值,wi为环件实际截面轮廓节点值。

1)截面变形轮廓节点值的分布。

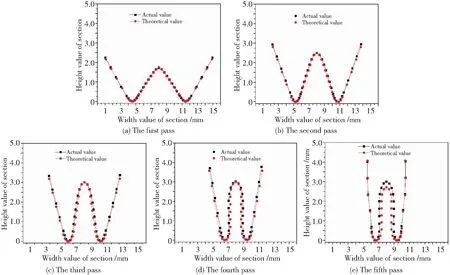

图8为不同道次滚压成形环件实际截面轮廓节点值和理论截面轮廓节点值的分布情况。由图可知,前3道次实际截面轮廓节点值和理论截面轮廓节点值比较吻合,后两道次节点值差别比较大。

图7 环件截面轮廓节点值Fig.7 Node values of cross section profile

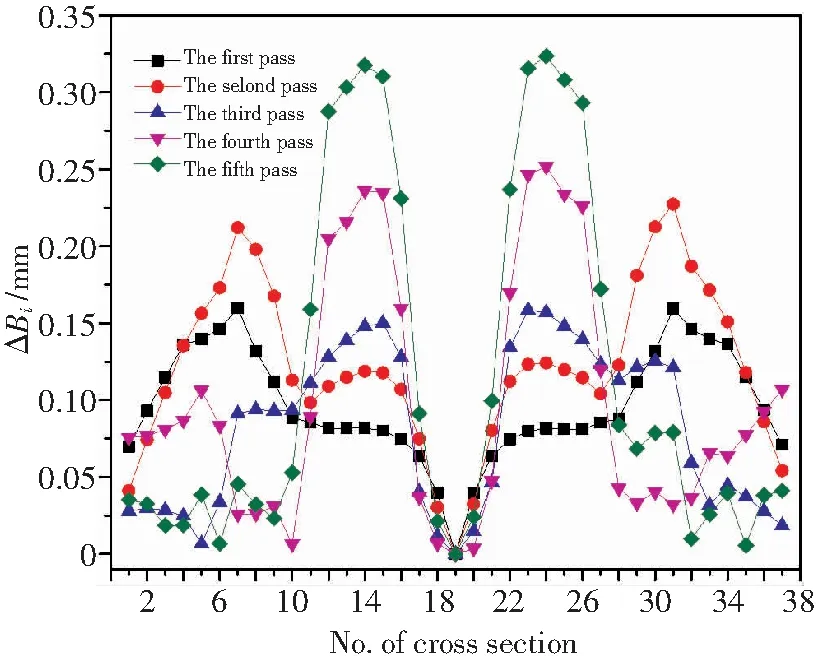

2)截面变形量沿环件宽度分布。

由图8可知截面变形沿环件宽度方向变化比较明显,因此用沿环件宽度方向的ΔBi来衡量截面变形特征。图9为不同道次ΔBi值沿环件宽度分布,从图中可知,各道次ΔBi值分布不均匀,且关于19号节点呈对称分布,不同道次截面上的ΔBi值变化趋势基本一致,其中节点10、19和28附近处的ΔBi值相对较小,说明弯曲较大处实际截面轮廓节点值与理论截面轮廓节点值比较吻合,因为该处的接触应力比较大,且环件与模具的契合度最好有利于截面成形;从节点1到节点6与节点10到节点16 之间的ΔBi值相对较大,说明弯曲较小处实际截面轮廓节点值与理论截面轮廓节点值相差较大。

图8 不同道次滚压成形截面轮廓节点值的分布Fig.8 Distribution of cross section nodes value in different pass during rdling forming

图9 不同道次ΔBi值沿环件宽度分布Fig.9 ΔBi values at different rolling pass along the width of ring

3)截面变形沿环件周向分布。

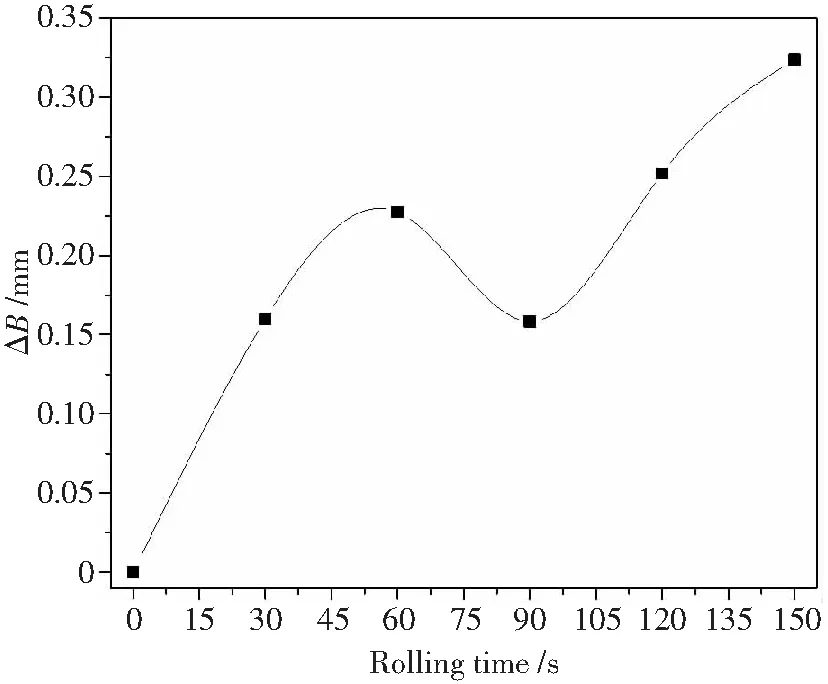

为了研究截面变形沿环件周向分布,本研究用沿环件宽度分布时的截面最大圆环最外缘实际截面轮廓节点值与理论截面轮廓节点值之间的距离ΔB来衡量不同滚压时间时的截面变形。环件最终成形需滚压150 s,每滚压30 s取环件ΔB值。

图10为不同滚压时间截面变形沿环件周向分布。从图中可知,随着滚压时间的增加,环件ΔB值呈先增加后减小再增加的趋势,0~90 s环件ΔB值在0.2附近,90~150 s环件ΔB值在0.25附近。最大横截面变形出现在150 s处,说明该处滚压成形环件实际截面轮廓节点值和理论截面轮廓节点值相差最大,截面变形最大。

图10 不同滚压时刻截面变形沿环件周向分布Fig.10 Circumferential distribution of cross section deformation along the cross section at different rolling time

3 结论

1)在高温合金多道次滚压过程中,环件截面应力分布不均匀;较大应力区出现在滚压弯曲最大处,沿环件宽度最大圆环最外缘实际截面轮廓节点值与理论截面轮廓节点值之间的距离变化最小,该区域截面变形最小。

2)圆环最外缘实际截面轮廓节点值与理论截面轮廓节点值之间的距离沿环件截面宽度中心对称分布,且出现明显的波动现象,波谷的位置与应力较大区基本吻合。截面最大圆环最外缘实际截面轮廓节点值与理论截面轮廓节点值之间的距离呈先增大后减小再增大的分布趋势,最大截面变形在第5道次获得。

参考文献

[1] Yang H, Zhan M, Liu Y L, et al. Some advanced plastic processing technologies and their numerical simulation[J]. Journal of Materials Processing Technology,2004,151(1):63-69.

[2] 费莱德·欧克伯,张清. 提高工件质量降低加工费用的最佳途径——滚压加工[J]. 航空制造技术,2005(4):129.

[3] 叶朋,毛汉颖,黄振峰,等. 五辊滚压棒料成形可对焊圆环的工艺计算及模拟分析[J]. 锻压技术,2014,39(10):77-83.

[4] 王德辉,汪小凯,华林,等. 立式热轧环过程导向辊固定位置研究[J]. 塑性工程学报,2016,23(6):119-125.

[5] 陈星,刘新灵,陶春虎,等. 轧辊服役损伤行为及失效机制研究[J]. 失效分析与预防,2018,13(1):60-66.

[6] 李明. 薄壁加强环滚压成形技术研究[C]. 第6届中国航空学会青年科技论坛文集:上册,2014:4.

[7] 梁鑫光,王洪雨,许胜,等. 环状零件滚压加工成形仿真技术研究[J]. 机械制造,2017,55(2):52-55.

[8] Zhao G Y, Zhang R.Y, Guo Z H, et al. Ying. A 3D FE model for roll forming of ring with complex cross section[J]. Advanced Materials Research,2012,538-541:788-791.

[9] 郭正华,应帅,赵刚要,等. 高温合金U形环滚压成形有限元建模关键技术研究[J]. 装备制造技术,2013(6):1-2.

[10] 郭凯云. 高温合金复杂截面圆环多道次滚压不均匀变形行为研究[D]. 南昌:南昌航空大学,2015:27-28.

[11] 应帅. W形高温合金封严环滚压成形仿真分析[D]. 南昌:南昌航空大学,2013:25-26.

[12] Guo K Y, Zhao G Y, Zhang R Y, et al. Simulation analysis of the multi-pass roll forming of thin-walled ring[J]. Transaction on Information and Communication Technologies,2015,112:771-778.