环保型全合成切削液的制备与润滑性能研究

2018-05-07唐华杰孙建林王成龙

唐华杰,孙建林,王成龙

(北京科技大学材料科学与工程学院,北京 100083)

金属切削液作为必不可少的加工介质对制造业的发展有着关键性的影响。传统切削液的研制基于工艺需求、质量要求和经济成本等[1-2],未考虑资源、环境和人体健康等一系列社会发展要求。目前,国内切削加工用切削液以乳化液和微乳液为主,冷却性能不足,加工过程中易产生油雾,容易进入呼吸道。油基切削液所用基础油以矿物油的润滑性能为最佳,但生物降解性差,并含有大量对生态环境有危害的物质和元素。新材料的涌现进一步突显出传统切削液的不足,导致金属加工业的发展遇到新难题[3-4]。传统切削液使用周期短,易因细菌滋生而引起变质腐败,常用的酚醛类杀菌剂对操作者的健康和生态环境具有负面影响[5]。文献中关于全合成切削液工艺因素与性能优化设计的研究描述较少。本研究以油酸和三乙醇胺合成的产品为添加剂[6],制备全合成切削液。通过安定性试验、四球机试验、腐蚀防锈试验及现场切削加工试验进行全合成切削液的性能表征。

1 实 验

1.1 实验原料

油酸、三乙醇胺、1,2,3-苯并三唑、硼砂,均为分析纯,国药集团化学试剂有限公司生产;聚乙二醇400,实验试剂,国药集团化学试剂有限公司生产;DT-135消泡剂,太洋电镀防腐原料有限公司生产;S-P水溶性极压剂,苏州金钼润成润滑科技有限公司生产。

1.2 切削液的制备

1.2.1添加剂的合成将油酸和三乙醇胺以质量比1.8的比例混合均匀后,在反应温度为60 ℃、搅拌速率为80~100 rmin、反应时间分别为0,1.5,3.0,4.5,6.0 h时,通过酯化反应得到5种合成酯添加剂组分。

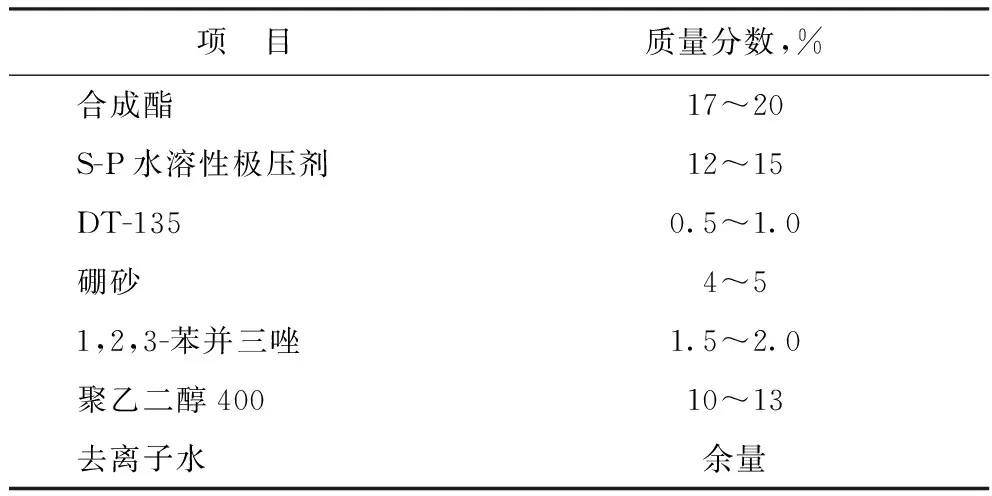

1.2.2切削液配方全合成切削液浓缩液配方见表1。将合成酯添加剂、S-P水溶性极压剂、DT-135加入到聚乙二醇400中,经充分搅拌,加入不同温度(5 ℃、50 ℃)的去离子水,搅拌均匀后,加入1,2,3-苯并三唑、硼砂,并继续搅拌至固体组分完全溶解,得到均一状态的浓缩液,标记为1号~7号(见表2)。使用时按一定比例稀释,以下试验所用质量分数均为95%。

表1 全合成切削液浓缩液配方

表2 1号~7号切削液的制备条件

1.3 切削液性能的评价方法

稳定性和透明度是评价切削液理化性能的重要指标。将等量的7种切削液分别置于玻璃瓶中,对比样品的透明度,并于室温下静置,观察样品的分层析出情况。

腐蚀试验和防锈试验分别是切削液对机床、工件破坏性和保护性的评价指标。两种试验均采用GBT 6144—2010方法。铸铁试片材质符合GBT 718—2005的规定,并按照SHT 0218—1993方法进行制备,腐蚀试片尺寸为25 mm×50 mm×3 mm,防锈试片尺寸为Φ35 mm×20 mm。

腐蚀试验方法:将试片分别浸于7种被试样品中,加盖玻璃罩后,移置55 ℃恒温箱中,24 h后取出试片观察。若试片表面光泽如新,则为A级,即合格。

单片防锈试验:按梅花格式,于试片磨光面滴入5滴样品,每滴直径4~5 mm。将试片置于密闭的干燥器内,并移置35 ℃恒温箱内,试验96 h(国家标准规定为24 h)后观察,若5滴样品全无锈,则为A级,即合格。

叠片防锈试验:将试片置于干燥器隔板上,用样品涂布试片后,对齐叠放另一块试片。密封干燥器后置于35 ℃恒温箱内,连续试验4 h后用乙醇擦拭试片后观察,距试片边缘1 mm以内两叠面无锈蚀或无明显叠印为合格。

摩擦学性能评价:采用MRS-10A四球摩擦磨损试验机,按照GBT 12583—1998的方法测量样品的PB值。在392 N、转速1 750 rmin的条件下进行30 min长磨试验,所用钢球为一级GCr15标准钢球,直径为Φ12.7 mm,硬度为61~65 HRC。磨斑形貌使用德国蔡司公司生产的Axio Lab.A1电子显微镜观察。

1.4 现场切削试验

切削加工是评价切削液加工实用性的重要方法。切削液对提高工件表面光洁度和加工精度具有重要作用[7-8]。材料本身的塑性对工件最终加工精度和微观形貌起着决定性的影响[9]。切削液的冷却性能和抗磨极压性能在切削加工过程中尤为重要[10-11]。切削热和摩擦热的产生造成材料的塑性增加,撕裂变形恶化,最终降低工件表面的光洁度。试验采用塑性较高的45号钢进行外圆车削加工,通过现场加工过程中油雾产生情况、加工可视性以及工件表面光洁度和微观形貌等对样品的综合加工性能进行评价。主要加工参数:数控机床为GSK 980TDb车床;加工方式为外圆车削;试验刀具为硬质铝合金刀;切削速率为904 rmin时,进给量为117 mmmin,粗车背吃刀量为3 mm,精车背吃刀量为2 mm,加工长度为20 mm;受试切削液为商业切削液和自制切削液。

2 结果与讨论

2.1 稳定性和透明度

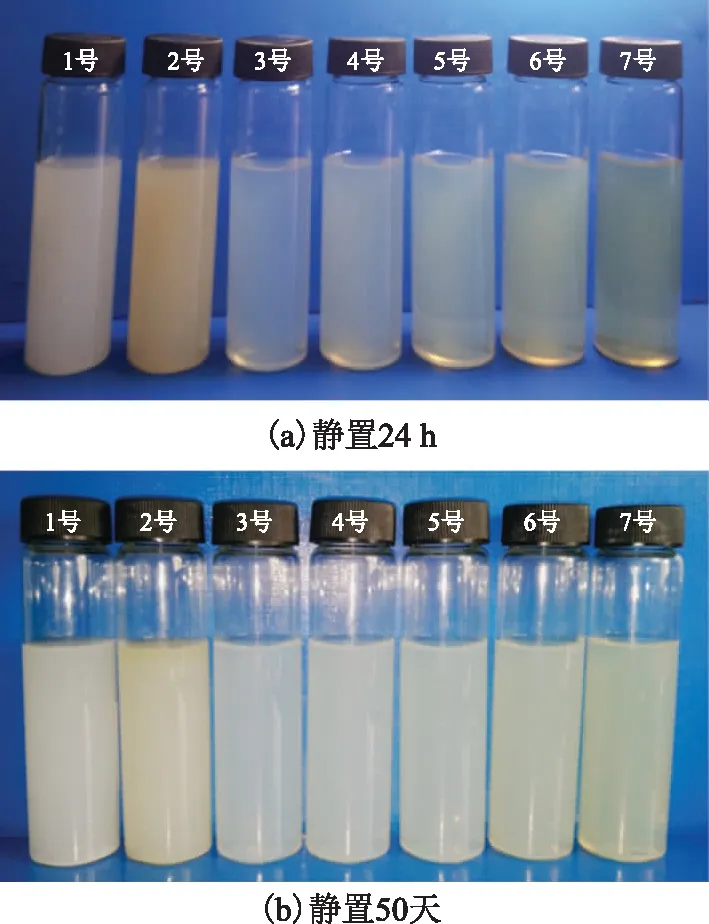

7种切削液样品外观对比见图1。从图1可以看出:3号~7号样品的透明度明显高于1号、2号样品的透明度,室温静止24 h后,1号、2号样品的底部有少量白色固体析出,无析油析皂现象,3号~7号样品均无任何析出现象;静置50天后,1号、2号样品底部有固体析出,上层有明显的析油析皂现象,而其余样品性能稳定,未发生析出。主要原因在于调制水温对添加剂的分散或溶解性有明显影响,在50 ℃水中,油脂(油酸和油酸三乙醇胺酯等)以极小的液滴均匀分散于溶液中,不易发生团聚,而5 ℃水中,油脂液滴则以较大粒径分散于溶液中,易发生团聚析出。因而,50 ℃水所制切削液的稳定性和透明度均高于5 ℃水所制切削液的稳定性和透明度。油脂液滴的粒径决定了切削液的透明度和理化稳定性,粒径越小,透明度和稳定性则越高。透明度是分散液滴粒径的直观反映,能够作为表征切削液稳定性的依据。

图1 7种切削液样品的外观对比

2.2 摩擦学性能

2号和6号样品试验的摩擦因数随时间的变化见图2。从图2可以看出,6号样品试验曲线位于2号样品试验曲线的极值之间,曲线整体相对平稳。长磨试验曲线的波动幅度和位置反映了油膜的成膜稳定性和摩擦因数的大小。试验表明水温对于油膜成膜稳定性有一定影响。油脂在切削液中的分散程度是影响切削液成膜稳定性的重要因素。油酸和油酸三乙醇胺酯作为极压抗磨的重要添加剂,在切削液中分散粒径越小,越容易在摩擦副之间铺展形成润滑膜。粒径较大的液滴造成摩擦成膜不均匀,形成大面积干摩擦。50 ℃水制备的切削液,由于油脂液滴粒径小,分散均匀,成膜则更加均匀稳定。

图2 2号和6号样品试验的摩擦因数随时间的变化

试验测得3号~7号样品的PB分别为461,588,588,667,784 N。3号~7号样品与商业样品试验的摩擦因数随时间的变化见图3。从图3可以看出,随合成酯含量的增加,5号~7号样品相对于3号样品试验的平均摩擦因数大幅降低,分别降低19.2%,28.9%,29.9%。切削液摩擦因数的变化与酯化速率密切相关。本次试验条件下,合成时间在1.5~3.0 h时,油酸三乙醇胺酯具有最大的生成速率,因此试验的摩擦因数大幅减小;合成时间达到6 h时,反应达到平衡状态,因此,6号、7号样品试验的摩擦因数降幅接近,而5号样品试验的摩擦因数降幅最大。从图3还可以看出,3号~7号样品试验曲线相对稳定,摩擦因数明显低于商业样品试验的摩擦因数。

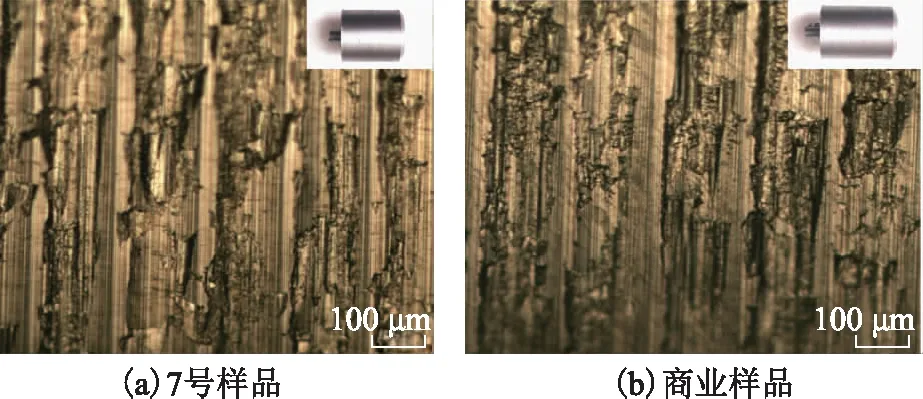

7号样品与商业样品摩擦试验钢球磨斑形貌照片见图4。试验测得7号样品试验钢球磨斑直径为0.540 mm,商业样品试验钢球磨斑直径为0.833 mm,表明7号样品试验的油膜稳定性高。原因在于7号样品中的油酸三乙醇胺酯和硼砂所含极压活性元素N、B具有极佳的抗磨减摩性能[12],样品中的油性剂和极压剂,在三乙醇胺表面活性剂的作用下[13],以粒径极小的液滴分散于切削液中,能够在摩擦表面迅速形成具有极压抗磨性能的薄膜,因此7号样品试验的摩擦因数明显低于商业样品试验的摩擦因数。

图3 3号~7号样品试验的摩擦因数随时间的变化

图4 7号样品与商业样品摩擦试验的钢球磨斑形貌照片

2.3 腐蚀防锈性能研究

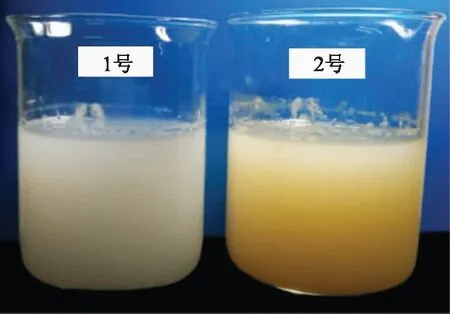

1号~7号样品的腐蚀试验结果表明,不同水温制备切削液的腐蚀性能无明显差异。通过观察试验结束后的剩余样品,发现3号~7号样品性状稳定,没有任何析出,而1号和2号样品发生了明显的析油析皂,如图5所示。该试验现象也进一步验证了调制水温对切削液理化稳定性有明显影响的结论。

图5 腐蚀试验后1号、2号样品的析出现象

1号~7号样品的单片防锈试验结果如图6所示。从图6可以看出,铸铁试片在滴加样品的位点没有发生任何锈蚀,光泽如新,而在其周围发生了严重的锈蚀。

图6 单片防锈试验的试片

叠片防锈试验的试片锈蚀情况见图7。从图7可以看出,1号~7号样品具有极佳的防锈性能,铸铁试片表面均没有发生锈蚀,也没有明显叠印。

图7 叠片防锈试验的试片

三乙醇胺和油酸三乙醇胺酯是良好的表面活性剂,具有较强的清洗、防锈能力,能够在金属表面形成一种稳定的薄膜,因而切削液样品具有良好的抗腐防锈性能。而调制水温对切削液腐蚀防锈性能没有明显影响的原因在于,防锈成膜过程不同于润滑成膜过程,防锈成膜过程是一种缓慢的化学成膜保护行为,而摩擦过程中的成膜保护是一种瞬时成膜保护过程。切削液中极压剂的分散粒径越小,润滑成膜能力越强,越均匀。而锈蚀过程作为一种缓慢发生的化学行为,防锈剂分散粒径的大小并不明显影响最终的防锈膜成膜状态。一定时间内,防锈钝化膜的最终形成状态仅与防锈剂本身的成膜钝化能力有关,而与成膜速率无关。

2.4 现场切削试验

现场切削过程中,7号样品无油雾产生,加工可视性明显高于商业样品,其加工后工件的表面粗糙度为2.262 μm,商业样品加工后工件的表面粗糙度为2.408 μm。图8为使用不同切削液加工后工件的表面微观形貌照片。由图8可以看出,商业样品加工工件表面发生了大面积连续性撕裂变形,工件表面光洁度明显降低,而7号样品加工工件表面的犁垄分布相对规整,虽存在撕裂变形,但撕裂变形区域基本不发生连接。原因在于7号样品具有极佳的冷却性以及稳定的抗磨减摩性能,能够保持刀具硬度和工件塑性基本不发生变化,增强工件的易切削性,因而工件的微观表面相对规整,光洁度良好。

图8 工件表面的微观形貌照片

3 结 论

(1)将油酸和三乙醇胺在60 ℃反应3 h以上得到的组分作为添加剂,制得具有高抗磨高防锈性能的环保型切削液。该种切削液的单片防锈时间达到96 h,最高油膜强度达到784 N,室温静置50天后仍具有良好的稳定性,能够应用于多种材料的切削加工。

(2)在60 ℃恒温条件下,油酸和三乙醇胺脱水缩合形成油酸三乙醇胺酯,反应速率的峰值介于1.5~3 h之间,6 h时反应达到平衡状态。

(3)制备含难溶油脂的全合成切削液时,为确保组分的充分分散,应加强物理搅拌或采取辅助加热等方法。分散物粒径的大小影响着切削液的透明度和稳定性,粒径越小,透明度和稳定性越高。透明度可以作为表征切削液稳定性的依据。

[1] Jagadish A R.Cutting fluid selection for sustainable design for manufacturing:An intergrated theory[J].Procedia Materials Science,2014,6:450

[2] Jagadish A R.Green cutting fluid selection using multi-attribute decision making approach[J].Journal of The Institution of The Engineerings(India):Series C,2015(1):35-39

[3] 王会镇,刘萍,陈明军,等.高效水基型金属切削液的制备[J].西华大学学报(自然科学版),2017,36(1):55-59

[4] 尤龙刚,鲁倩,陈志忠,等.环保型切削液的研究进展和发展趋势[J].润滑油,2015,30(1):7-11

[5] 李岩,孙建林,陈婧玥.环保型冷轧硅钢乳化液的研制及其摩擦学性能研究[J].石油炼制与化工,2015,46(4):83-87

[6] 李莹,于锦.铝合金切削液的研制[J].润滑油,2014,29(2):16-19

[7] Debnath S,Reddy M M,Yi Q S.Influence of cutting fluid conditions and cutting paraments on surface roughness and tool wear in turning process using Taguchi method[J].Measurement,2016,78:111-119

[8] 戈晓达,孙建林,刘翘楚.乳化油配方优化及水质对冷轧乳化液稳定性的影响[J].石油炼制与化工,2014,45(12):75-78

[9] 徐进,郭志敏.高速硬态车削工件表面形貌及其粗糙度特征[J].机械制造,2008,46(9):74-77

[10] Debnath S,Reddy M M,Yi Q S.Enviromental friendly cutting fluids and cooling techniques in machining:A review[J].Journal of Cleaner Production,2014,83:33-47

[11] Shokrani A,Dhokia V,Newman S T.Environmentally conscious machining of difficult-to-machine materials with regard to cutting fluids[J].International Journal of Machine Tools & Manufacture,2012,57:83-101

[12] 熊桑,孙建林,徐阳,等.基于分子动力学理论制备含氮磷硼酸酯添加剂及其摩擦学性能[J].中国有色金属学报,2015,25(6):1721-1729

[13] 张秀玲,贾晓鸣.三乙醇胺及在水基切削液中的作用[J].润滑油,1999,14(5):36-37