轴承磨加工水基切削液的合理选择

2021-08-12刘畅

刘 畅

(哈尔滨轴承集团有限公司 技术中心,黑龙江 哈尔滨 150036)

1 前言

在机械行业中,切削液被广泛应用于各种磨削加工中,主要作用是润滑、清洗、防锈和冷却。因此合理选用切削液能有效地改善加工表面质量、降低磨削温度并减小磨削力。水基切削液通常分为三大类,即乳化液、合成切削液和半合成切削液。其中合成切削液及半合成切削液因其良好的冷却性能、清洗性能以及好的可见性,加之使用寿命长, 成为切削液的发展趋势[1]。

针对我公司现用切削液存在的操作者过敏、切削液清洗效果不佳、工序间防锈时间短等问题,经过系统科学的检测、试验、分析及计算,选择出适合我公司使用的切削液。

2 切削液使用效果调研

2.1 致敏性

操作者在使用现用切削液时,会出现皮肤发痒、红肿,严重时甚至会发生溃烂;有的操作者因为对切削液过敏严重,只能采用防锈水代替切削液进行平面磨床的操作,但是防锈水中的亚硝酸钠有致癌风险且不符合环保要求。

2.2 工序间防锈效果

根据规定,工序间防锈周期为七天,但经调查发现:当现用切削液浓度低于 6% 时,夏季轴承表面一天就会生锈,不符合工序间防锈规程规定,只能通过提高切削液浓度的方法延长防锈时间,从而增加切削液原液的用量,进而增加经济成本。

2.3 消耗量

在实际生产中,切削液使用浓度及添加液实测浓度均大幅高于厂家推荐浓度最高值,说明切削液原液消耗量高,导致成本升高。

3 试验方案

试验切削液型号:WL-202、3755H、M2016、M3019A。

试验设备:分别选用内沟、平面、外沟磨床设备进行试验,保证切削液使用效果的普遍性。

检测项目:理化检验、表面粗糙度、切削液浓度、添液配比、致敏性、工序间防锈、气味、腐蚀性、消泡性。

4 试验结果对比及分析

4.1 理化检验

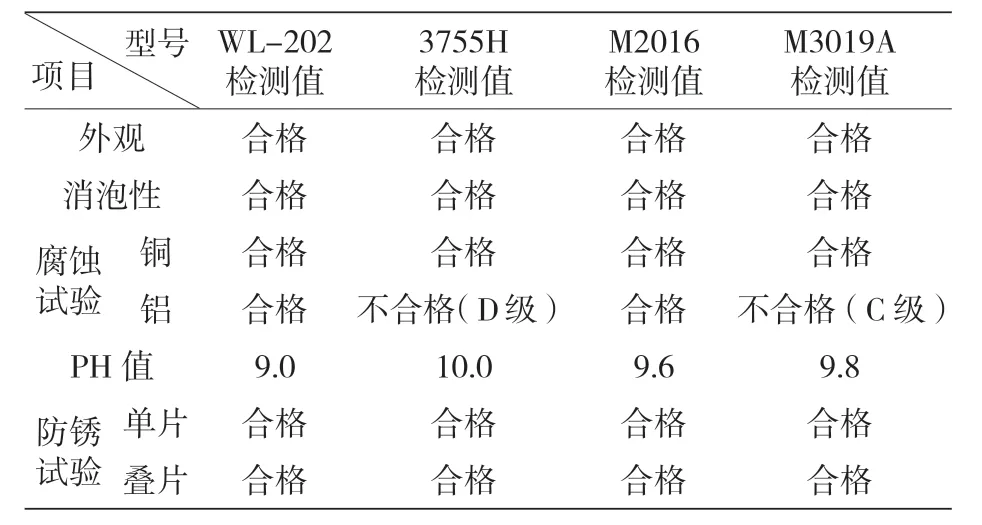

本文检测的切削液主要性能如表 1 所示。

表1 切削液主要特性

4.2 外观对比

WL-202 切削液呈透明淡黄色,3755H 切削液呈乳白色,M2016 切削液呈淡黄色,3019A 切削液呈透明淡黄色。

4.3 配比浓度

WL-202 切削液配比浓度为实测配比浓度;M2016 为推荐浓度 5%;3755H 切削液使用浓度为 4~5%。当切削液浓度低于 4% 时,由于厂区用自来水硬度较高,工序间防锈能力不足;当切削液浓度高于 5% 时,不能显著提高磨削效果,反而会造成原液的浪费,增加成本。

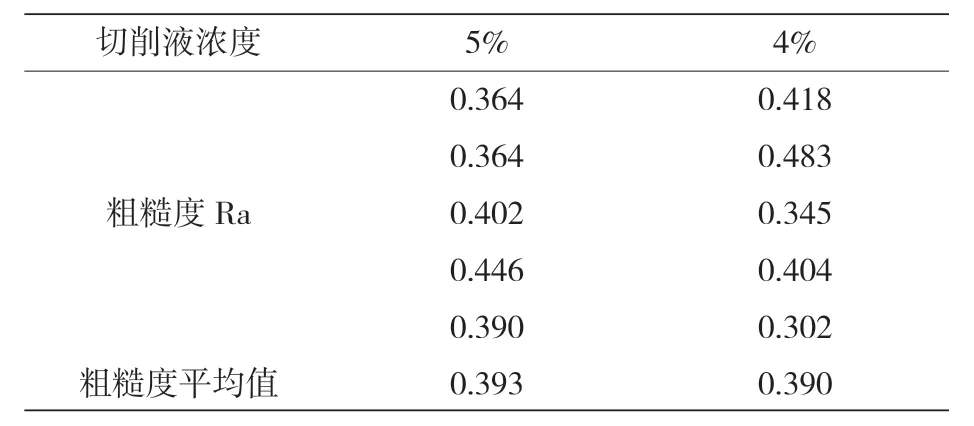

分别选用 4% 及 5% 两个浓度进行粗磨内沟工序磨削效果的对比试验,试验结果如表 2 切削液配比浓度所示。

表2 切削液配比浓度 µm

试验表明:两个浓度的切削液在加工零件时,粗糙度结果均满足 P5 级工艺要求的粗磨粗糙度 Ra0.8 的规定。两种浓度切削液加工的套圈粗糙度平均值相差不大,因此选择 4% 浓度作为后续试验的规定浓度值。

4.4 添加液配比

由于切削液具有冷却性能,磨削时切削液会蒸发带走热量,因此每天需要添加一定浓度的添加液,以确保磨削时切削液的浓度保持不变。

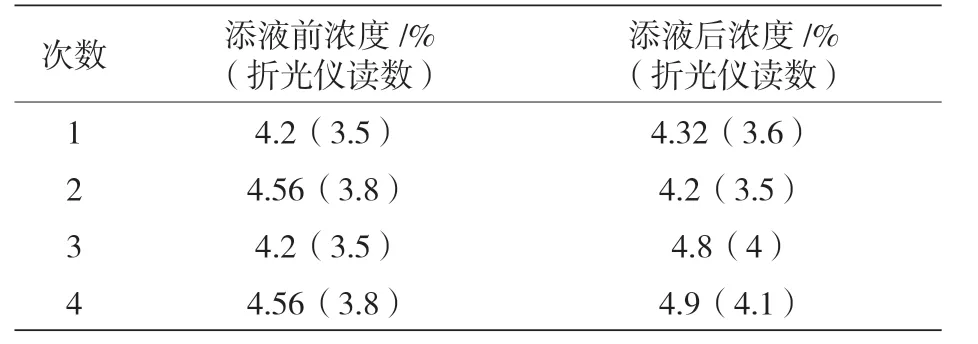

3755H 切削液推荐添加液配比为 1:50,最初试验添加 360ml 原液于 18L 水中,发现浓度升高超过规定值,因此需要降低配比。经过后续试验,发现添加 200ml 原液于 18L 水中,即配比为1:90 时,浓度达到规定值范围。在该添加液配比条件下,连续记录 4 次添液前后浓度对比数据, 如表 3 所示。

表3 添加液配比浓度

由表 3 可知:在 1:90 为添加液配比的条件下,4 次实测添加后浓度呈逐步提高趋势,且浓度最终已经接近 5% 浓度上线,证明切削液消耗量较小,有效成分能够保留,只是蒸发带走大部分水分。因此确定,在日常加工过程中,添加175 ~ 200ml 切削液原液于 18L 水中,每天跟踪加工浓度,测量结果为 3.92 ~ 4.2(3.3 ~ 3.5),满足正常使用需求。

4.5 表面粗糙度

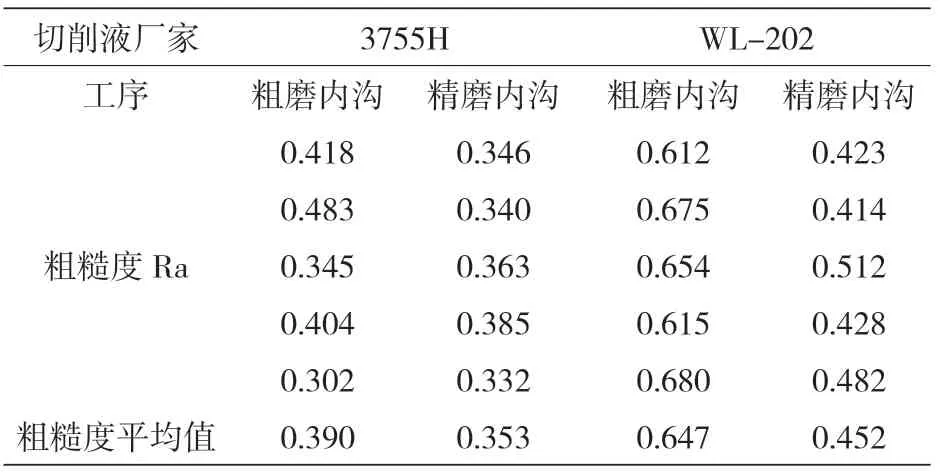

在电机分厂进行轴承磨内沟工序,分别选取4% 浓度下粗磨内沟工序及精磨内沟工序进行磨削效果对比试验,试验结果如表 4 所示。

表4 两种切削液对内沟表面粗糙度的影响 µm

试验表明:在相同加工参数的条件下,使用 3755H 切削液加工的套圈粗糙度明显优于使用WL-202 切削液加工的套圈。同时,使用 3755H切削液加工的套圈,粗糙度接近 P5 级精磨内沟粗糙度 Ra 0.32 的要求。

4.6 致敏性试验

针对 WL-202 切削液存在的部分操作者过敏严重的现象,选择有过敏史的人员进行试验,操作设备为平面磨床。3755H 切削液试验两个月无过敏现象;M2016 切削液初次接触即有轻微刺痛现象。

4.7 工序间防锈

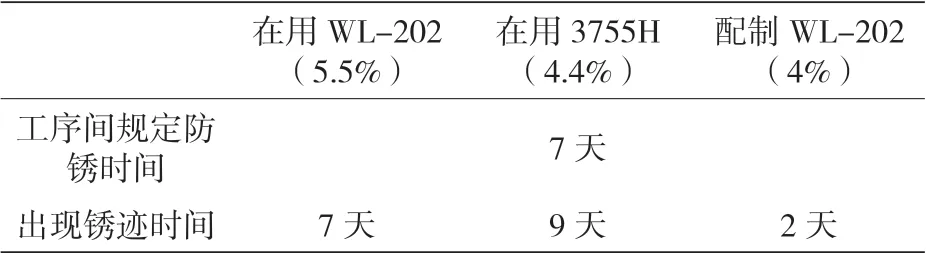

选择在用 WL-202 切削液(浓度为 5.5%)、在用 3755H 切削液(浓度为 4%)及配制WL-202 切削液(浓度为 4.4%)进行对比试验,试验结果如表 5 所示。

表5 防锈时长对比

对比两组在用切削液,均能够满足工序间防锈时间要求,但是 WL-202 切削液是以提高浓度为条件满足规定的要求。两种切削液相比较,3755H 切削液的浓度比 WL-202 切削液的浓度低,但防锈时间超出了 2 天。

浓度 4% 的 WL-202 切削液工序间防锈只有 2 天,因此只能增加切削液浓度,增加了切削液的消耗。

4.8 消泡性

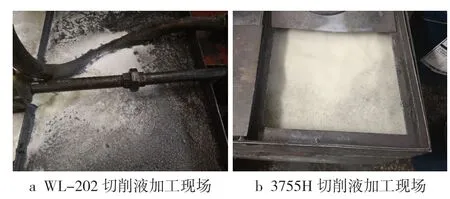

切削液消泡性对比见图 1。图 1a 为 WL-202 切削液加工现场,能看到明显聚集的泡沫;图 1b 为 3755H 切削液加工现场,无聚集泡沫存留。

图 1 切削液消泡性对比

5 结论

本文通过对比理化检验、外观、配比浓度、添加液配比、表面粗糙度、致敏性、工序间防锈及消泡性等性能,选择出 3755H 切削液性能较为优越,适合我公司使用。