循环污染老化法模拟FCC平衡剂金属年龄分布

2018-05-07刘倩倩朱玉霞

刘倩倩,任 飞,朱玉霞

(中国石化石油化工科学研究院,北京 100083)

为了适应加工劣质原料油的要求,催化裂化装置需要使用抗金属污染能力强的催化剂。在催化剂的开发过程中,实验室条件下对工业平衡剂的模拟成为一个关键问题。经过多年的研究探索,目前国内外已形成了多种预处理方法,如Albemarle公司的CD法[1],Grace Davison公司的CMI法及CPS法[2],BASF公司的ETM法[3],Chevron公司的MCD模拟方法,Shell公司的CCMU模拟方法等。中国石化石油化工科学研究院(石科院)也建立了循环污染老化的方法[4-5],并从KTI公司引进了一套催化剂循环污染装置ACE Model D100。该装置具有5种操作模式:循环污染、水热老化、氧化还原、循环污染老化、带年龄分布的循环污染老化。其中,氧化还原法与CPS方法类似,带年龄分布的循环污染老化法与CD方法类似。模拟催化剂年龄分布的装置一般具有操作周期长、实验装置复杂等缺点[6-7],在实验室研究时多采用快速污染老化法[8],该方法是国内常用的一种比较简便的催化剂预处理方法,新鲜催化剂用掺混了环烷酸钒或镍的溶剂浸渍污染,再经600 ℃焙烧和标准条件下蒸汽老化,此方法虽然与工况有些差距,但在对比不同催化剂时比较有效。

本课题主要利用ACE Model D100的循环污染-氧化还原处理的方法制备实验室老化剂,并与传统的快速污染老化法进行对比,研究不同方法制备的老化剂上金属的分布特点,建立实验室模拟工业平衡剂的有效方法。

1 实 验

1.1 试剂及表征

钒污染试验采用钒质量分数为3.0%的环烷酸钒溶液,镍污染试验采用镍质量分数为3.3%的环烷酸镍溶液,具有抗金属组分的新鲜催化裂化催化剂由中国石化催化剂分公司提供。

催化剂的化学组成采用日本理学电机工业株式会社生产的3271E型X射线荧光光谱仪进行测定。催化剂的BET表征在美国Micromeritics公司生产的ASAP2405NV型自动吸附仪上进行,氮气为吸附质。采用Leica DM4B正置光学显微镜进行催化剂颗粒表面分析,卤素光源,色温3 200 K,目镜10X,物镜20X40X。采用日本JOEL公司生产的JXA-8230型电子探针显微镜对催化剂颗粒进行微区分析,样品干燥处理后真空蒸发喷碳。加速电压20 kV,电流10 μA,竖斑直径1 μm。

1.2 污染老化方法

方法一:传统浸渍污染-100%水蒸气老化法。以环烷酸钒为钒源,环烷酸镍为镍源,煤油为溶剂,按一定比例配制成所需浓度的含钒和镍的溶液,与新鲜催化裂化催化剂等体积浸渍污染,然后将催化剂于200 ℃下干燥2 h,600 ℃下焙烧4 h。然后,在石科院自主开发的固定床吊篮老化装置上,采用100%水蒸气780 ℃老化4 h,该条件下老化剂的微反活性与金属含量相当的平衡剂接近。

方法二:循环污染-氧化还原处理法。利用ACE-D100装置的循环污染功能,分批次将金属污染到催化剂上。它由一个固定流化床反应器组成,分6次加剂,使用配制的含有环烷酸钒和环烷酸镍的原料油,经过反复的反应-汽提-再生而沉积6个浓度梯度的金属。当金属平均污染量达到目标值后,取出催化剂再进行氧化-还原循环处理,处理温度780 ℃,一个氧化-还原循环的气氛变化如下:①10 min:体积分数为40%的氮气+体积分数为60%的水蒸气;②10 min:体积分数为40%的氧化性气体+体积分数为60%的水蒸气;③重复步骤①;④10 min:体积分数为40%的还原性气体+体积分数为60%的水蒸气。

循环污染-氧化还原处理法是本实验室常用的老化预处理方法,根据以往的经验,循环处理20个周期时催化剂的微反活性与方法一的接近,因此本方法也采用20个周期处理,另外做10个周期进行对比研究。

1.3 评价方法

用WFS-1D型轻油微反装置评价催化剂的微反活性(MAT),原料油为馏程235~337 ℃的大港直馏柴油,催化剂装填量为5.0 g,反应温度为460 ℃,剂油质量比为3.2。

采用KTI公司ACE(Model R+)型固定流化床微反装置对催化剂的反应性能进行评价,使用密度(20 ℃)为0.910 4 gcm3、残炭为3.1%的原料油作为评价用原料油,催化剂装填量为9.0 g,反应温度为500 ℃,剂油质量比为4.0。

2 结果与讨论

2.1 催化剂的性质

含抗金属组分的新鲜催化裂化催化剂采用CDOS催化剂,由石科院提供,其主要组成见表1,CDOS催化剂在炼油厂使用后的工业平衡剂为ECat,钒质量分数为5 400 μgg,镍质量分数为5 700 μgg。

表1 CDOS的主要组成 w,%

2.2 不同预处理方法的催化剂性能对比

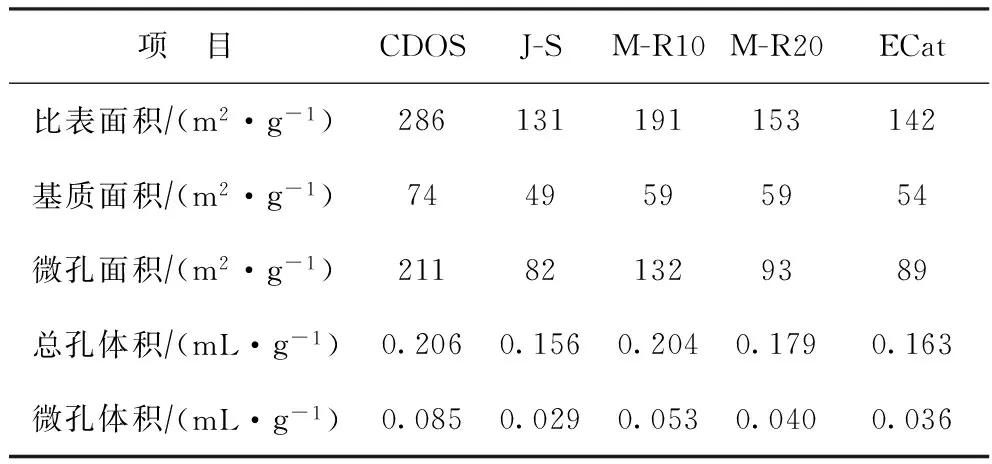

新鲜催化裂化催化剂CDOS通过浸渍污染或循环污染,镍、钒质量分数均为5 000 μgg,利用老化方法一得到样品J-S,利用老化方法二氧化-还原处理10、20个周期,分别得到样品M-R10、M-R20,对新鲜剂CDOS、实验室3个老化剂及金属含量相当的工业平衡剂ECat进行BET分析,比表面积和孔体积见表2。由表2可知:老化后样品的比表面积、孔体积较新鲜剂CDOS下降很多,其中M-R10由于老化时间短,比表面积和孔体积明显高于其它老化样品,J-S和M-R20的比表面积、孔体积与ECat的比较接近,其中J-S较ECat略低,M-R20较ECat略高。由此可见,传统浸渍污染老化的样品在老化过程中比表面积、孔体积迅速下降,循环污染老化的样品下降缓慢。

表2 催化剂的比表面积和孔体积

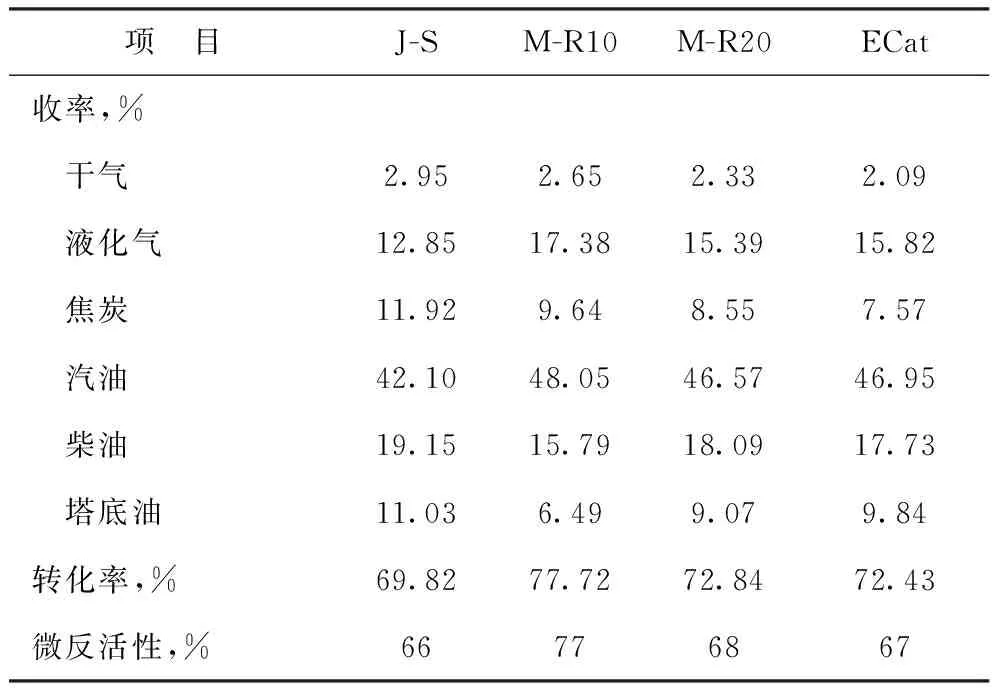

对实验室3个老化剂及ECat进行微反活性以及ACE评价,结果见表3。由表3可知:样品J-S和M-R20的微反活性相当,与工业平衡剂ECat也较接近,M-R10由于老化时间短,老化深度低,所以微反活性明显高于其它样品,这与BET结果相一致,由此说明氧化还原处理20个周期较为合适;J-S的转化率、液化气、汽油收率低于M-R20及ECat,干气、焦炭收率高于M-R20及ECat,说明当微反活性相当时,传统浸渍老化方法处理的催化剂性能与工业平衡剂相差较大;M-R20与工业平衡剂较接近,但汽油、液化气收率略低于ECat,干气、焦炭收率高于ECat,说明循环污染老化法处理的催化剂产品分布较工业平衡剂略差,但比传统方法更接近实际水平。

表3 ACE及MAT评价结果

传统的浸渍污染法耗时短,可以在短时间内污染高含量的金属,通过控制老化条件,其微反活性可以与金属含量相当的平衡剂接近,但产品分布与平衡剂差别很大。而循环污染法较之实验时间长,尤其金属污染量高时劣势更明显,通过控制循环次数也可以使其微反活性与平衡剂相当,而且产品分布与平衡剂接近,可以很好地模拟平衡剂的裂化性能。

2.3 不同预处理方法的催化剂颗粒表面金属分布对比

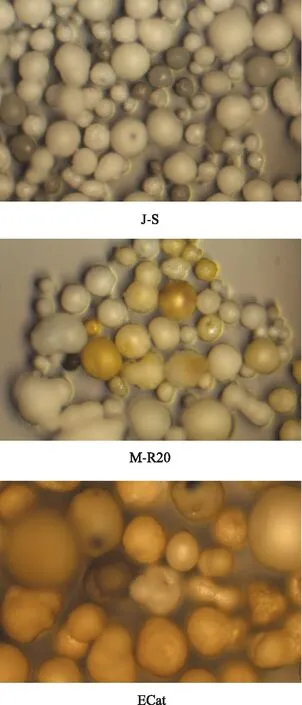

样品M-R20的裂化性能与平衡剂接近,说明老化剂M-R20的状态与平衡剂相似,利用光学显微镜对样品J-S和M-R20进行颗粒表面的观察,结果如图1所示。由图1可见:J-S催化剂颗粒存在明显的深色和浅色区分,深色即为金属污染量高的颗粒,浅色为金属污染量低的颗粒;M-R20催化剂颗粒颜色存在递进的加深,有白色、黄色、褐色、黑色等的梯度分布,这说明催化剂上金属含量存在梯度的增加,与传统方法制备的J-S老化剂颜色差别较大。为了进一步了解传统污染老化法和循环污染老化法哪个更接近工业状况,利用光学显微镜对工业平衡剂ECat进行颗粒表面的观察,结果如图1所示。由图1可见,平衡剂颗粒颜色也存在递进的加深,不仅有白色和黑色,也有淡黄色和褐色,这与循环污染样品较接近。

由光学显微镜观察结果可以看出,浸渍污染的催化剂中金属均匀地沉积在部分催化剂颗粒上,颜色均一,而工业装置上随着新鲜剂的不断加入,平衡剂上的金属含量呈梯度分布,循环次数多的颗粒颜色较深,反之则较浅,故传统的浸渍污染方法无法模拟平衡剂上金属的年龄分布。循环污染的催化剂由于分多次加入,颗粒的循环次数有区别,因此颗粒上的金属含量会呈梯度分布,光学显微镜的分析结果直接证明了此说法,由此可知,循环污染的方法较接近工业平衡剂的情况。

图1 催化剂颗粒表面的显微镜观察结果

2.4 不同预处理方法的催化剂颗粒体相金属分布对比

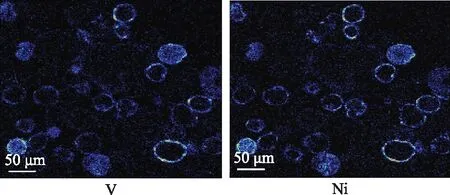

利用电子探针进一步分析不同预处理方法的催化剂颗粒体相的金属分布特点,浸渍污染样品J-S颗粒体相元素V和Ni的分布如图2所示。由图2可见,浸渍污染的催化剂颗粒内部,镍和钒呈均匀分布,即镍和钒都已进入催化剂颗粒内部。

图2 样品J-S颗粒体相的钒和镍分布

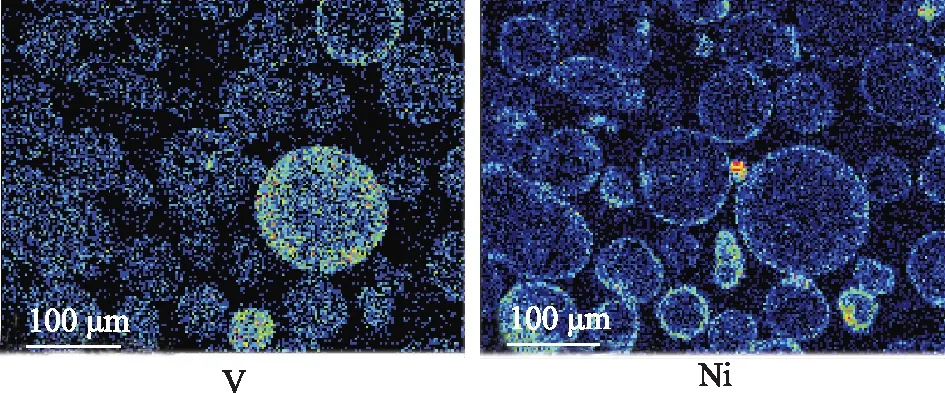

循环污染样品M-R20颗粒体相元素V和Ni的分布如图3所示。由图3可见,循环污染的催化剂颗粒内部,钒和镍的分布情况呈现多元化特点,有的颗粒上钒和镍已进入颗粒内部,在颗粒剖面呈均匀分布,有的颗粒上钒和镍在表面富集,有的颗粒金属含量高,有的颗粒金属含量低。这表明循环污染的催化剂上金属含量存在梯度分布。

图3 样品M-R20颗粒体相的钒和镍分布

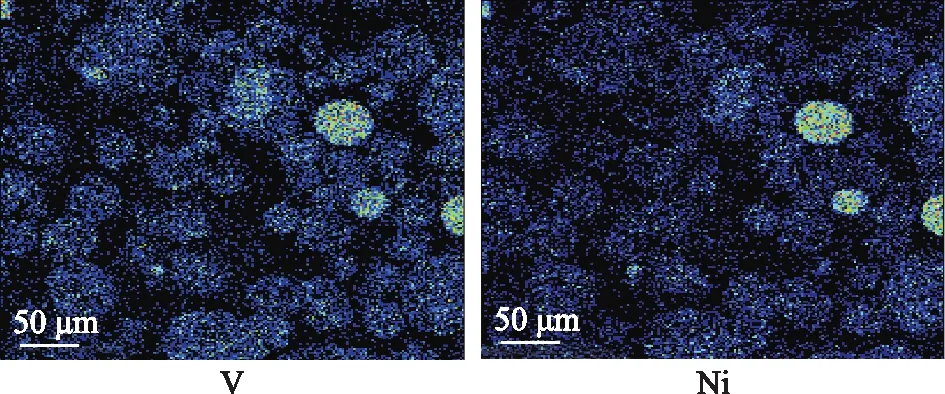

为了进一步对比浸渍污染法和循环污染法哪个更接近工业状况,利用电子探针对工业平衡剂样品ECat进行颗粒体相元素V和Ni的分布研究,结果如图4所示。由图4可见,平衡剂上的钒和镍有的进入了颗粒内部,有的只分布在颗粒表面,钒则更多地表现为均匀分布,镍主要集中在壳层,不同年龄的催化剂颗粒上金属含量不同,存在一定的梯度分布,这与循环污染的催化剂颗粒更接近。

图4 平衡剂ECat颗粒体相的钒和镍分布

由电子探针分析结果可以进一步看出,浸渍污染的催化剂中金属均匀地分布在催化剂颗粒内部,不存在表面富集的现象,而循环污染的催化剂颗粒存在金属年龄分布,浸渍污染的催化剂上金属含量高,且金属在体相均匀分布,循环污染的催化剂上金属含量低,在颗粒表面富集,这与工业平衡剂的分布特点十分类似,由此可知,循环污染的方法更接近工业平衡剂的情况。

3 结 论

(1)对比传统浸渍污染老化与循环污染老化制得样品的轻油微反及ACE评价结果可知,当微反活性相当时,循环污染老化样品的产品分布与工业平衡剂样品接近,明显好于浸渍污染老化样品。

(2)通过光学显微镜和电子探针观察浸渍污染、循环污染样品及平衡剂样品上金属的分布情况可知,浸渍污染样品上的金属没有年龄的分布,与平衡剂状态差别较大,而循环污染的样品存在金属含量的梯度分布,与平衡剂样品较接近。

(3)传统浸渍污染-水热老化的方法可以快速模拟平衡剂的微反活性,但无法模拟其产品分布,金属的分布状态与平衡剂差别很大。循环污染-氧化还原预处理的方法由于可以模拟金属的年龄分布,制得的老化剂裂化性能与工业平衡剂较接近,可以更好地评估新鲜催化剂的性质,推荐使用该方法作为实验室模拟工业平衡剂的有效方法。

[1] 陈俊武.催化裂化工艺与工程[M].2版.北京:中国石化出版社,2005:287-290

[2] ASTM D7206—2006.Standard guide for cyclic deactivation of fluid catalytic cracking catalysts with metals[S].2006.

[3] Lerner B,Deeba M.Improved methods for testing and assessing deactivation from vanadium interaction with fluid catalytic cracking catalyst[M]O’Connor P,Takatsuka T,Woolery G L,Deactivation and Testing of Hydrocarbon-Processing Catalysts.A C S Symposium Series:vol634,296-311

[4] 中国石油化工股份有限公司.一种催化剂循环污染、老化方法:中国,CN1124899C[P].2003-10-22

[5] 冯利,张瑞驰,张芳.催化裂化催化剂实验室污染老化方法研究[J].现代化工,2007,27(9):49-53

[6] Bendiksen M,Tangstad E,Myrstad T.A comparison of laboratory deactivation methods for FCC catalysts[J].Applied Catalysis A:General,1995,129(1):21-31

[7] 谈俊杰,杨军.催化裂化工业平衡催化剂的实验室模拟[J].炼油技术与工程,2003,33(11):15-17

[8] 魏晓丽,毛安国,宋宝梅.镍污染方式对催化剂裂化性能的影响[J].石油炼制与化工,2008,39(6):6-10