轻质解吸剂吸附分离制对二甲苯装置的设计

2018-05-07马达国

马 达 国

(中石油华东设计院有限公司,北京 100029)

对二甲苯吸附分离工艺自20世纪60年代推出以来,一直是从C8芳烃分离制备对二甲苯的主要工艺方法。传统的对二甲苯吸附分离工艺技术采用对二乙基苯作为解吸剂;但随着吸附剂的更新换代,吸附剂性能改善,采用轻质解吸剂甲苯的吸附分离工艺具有推广应用价值。某厂拟建的一套600 kta对二甲苯装置,原料为重整和歧化装置来的混合C8+芳烃,由吸附分离、异构化和二甲苯分馏等单元组成。原拟采用UOP公司的吸附分离工艺(PAREX)技术,吸附剂为ADS-47,对二乙苯作解吸剂;后改为UOP公司的轻质解吸剂吸附分离工艺(LD PAREX)技术,吸附剂为ADS-50,甲苯作解吸剂。异构化单元采用乙苯脱烷基型催化剂I-500。LD PAREX技术相比PAREX技术所做的改进主要有:热集成中心由二甲苯塔改为抽余液塔,取消解吸剂再蒸馏塔;异构化反应采用热高压分离器加冷低压分离器流程,异构化分馏和二甲苯分馏流程优化整合,取消脱庚烷塔;吸附分离进料要求放宽和解吸剂循环量减少使装置单位产品能耗有较大幅度下降;轻质解吸剂甲苯可从对二甲苯装置内部获得,无需外购。本文将从装置组成、物料平衡、工艺流程、热量集成、能量消耗等方面对其进行讨论。

1 原 料

表1 原料组成 w,%

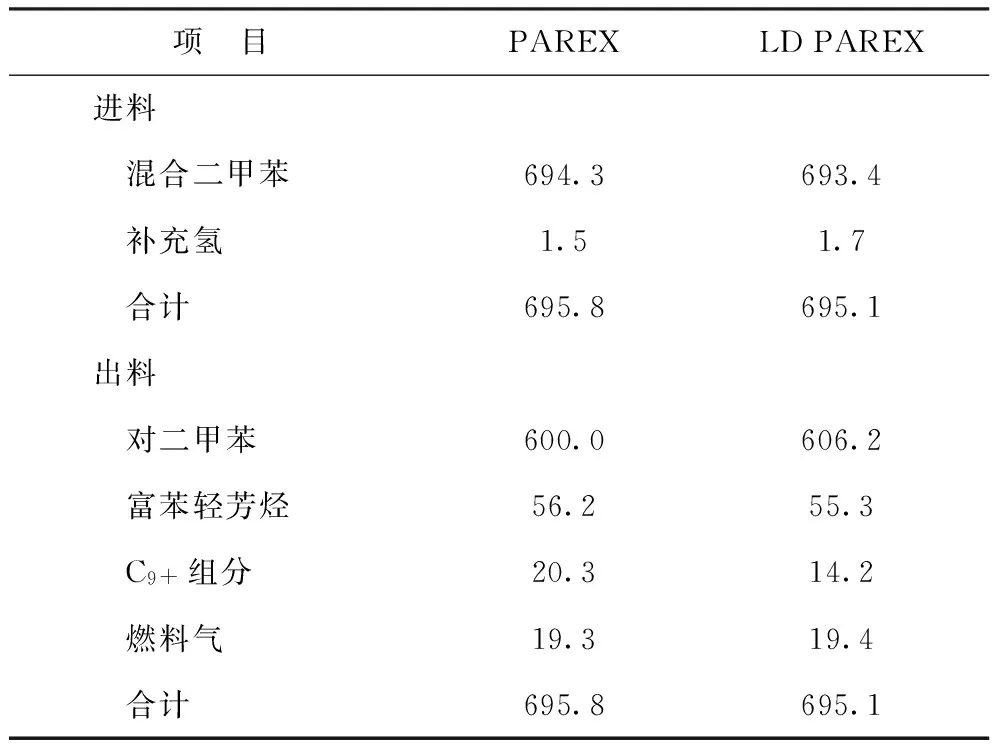

2 装置组成及物料平衡

装置主要由吸附分离、异构化、二甲苯分馏3个单元组成,其主要产品为对二甲苯,副产富苯轻芳烃、C9+组分、燃料气等,富苯轻芳烃和C9+组分送出装置处理,燃料气并入燃料气管网。两种工艺的装置规模及物料平衡分别见表2和表3。

表2 装置规模对比 Mta

表2 装置规模对比 Mta

项 目PAREXLDPAREX二甲苯分馏2.692.88吸附分离2.672.80二甲苯异构化2.072.18

由表2可知,LD PAREX工艺的装置规模比PAREX略大,这是因为LD PAREX工艺吸附分离进料中C9+芳烃质量分数从600 μgg放宽到约2%,导致C8循环回路中的物料量稍有增加。

表3 装置物料平衡数据对比 kta

表3 装置物料平衡数据对比 kta

项 目PAREXLDPAREX进料 混合二甲苯694.3693.4 补充氢1.51.7 合计695.8695.1出料 对二甲苯600.0606.2 富苯轻芳烃56.255.3 C9+组分20.314.2 燃料气19.319.4 合计695.8695.1

由表3可知,LD PAREX工艺装置的对二甲苯产量比PAREX工艺装置增加约1%,得益于二甲苯利用率的上升。由于以甲苯为解吸剂的吸附分离对进料要求相对宽松,提高了邻二甲苯的回收率,进而增加了异构化反应进料的邻二甲苯量,降低了C9+组分中的二甲苯含量。

3 主要操作条件

装置主要由吸附分离、异构化、二甲苯分馏3个单元组成。吸附分离单元的作用是通过吸附、解吸过程把对二甲苯从C8芳烃中分离出来;异构化单元的作用是把吸附分离抽余液中的邻二甲苯和间二甲苯转化成对二甲苯,乙苯脱烷基生产苯;二甲苯分馏单元的作用是把上游来的混合C8芳烃和异构化反应产物通过精馏过程进行轻重组分的分离。表4为LD PAREX工艺装置各单元主要操作条件。由表4可知:吸附分离解吸剂与进料的比值较常规设计值略低,吸附塔操作温度较低,2号抽余液塔加压操作;异构化单元产物分离罐按热冷分离罐配置;C8芳烃汽提塔微正压操作。

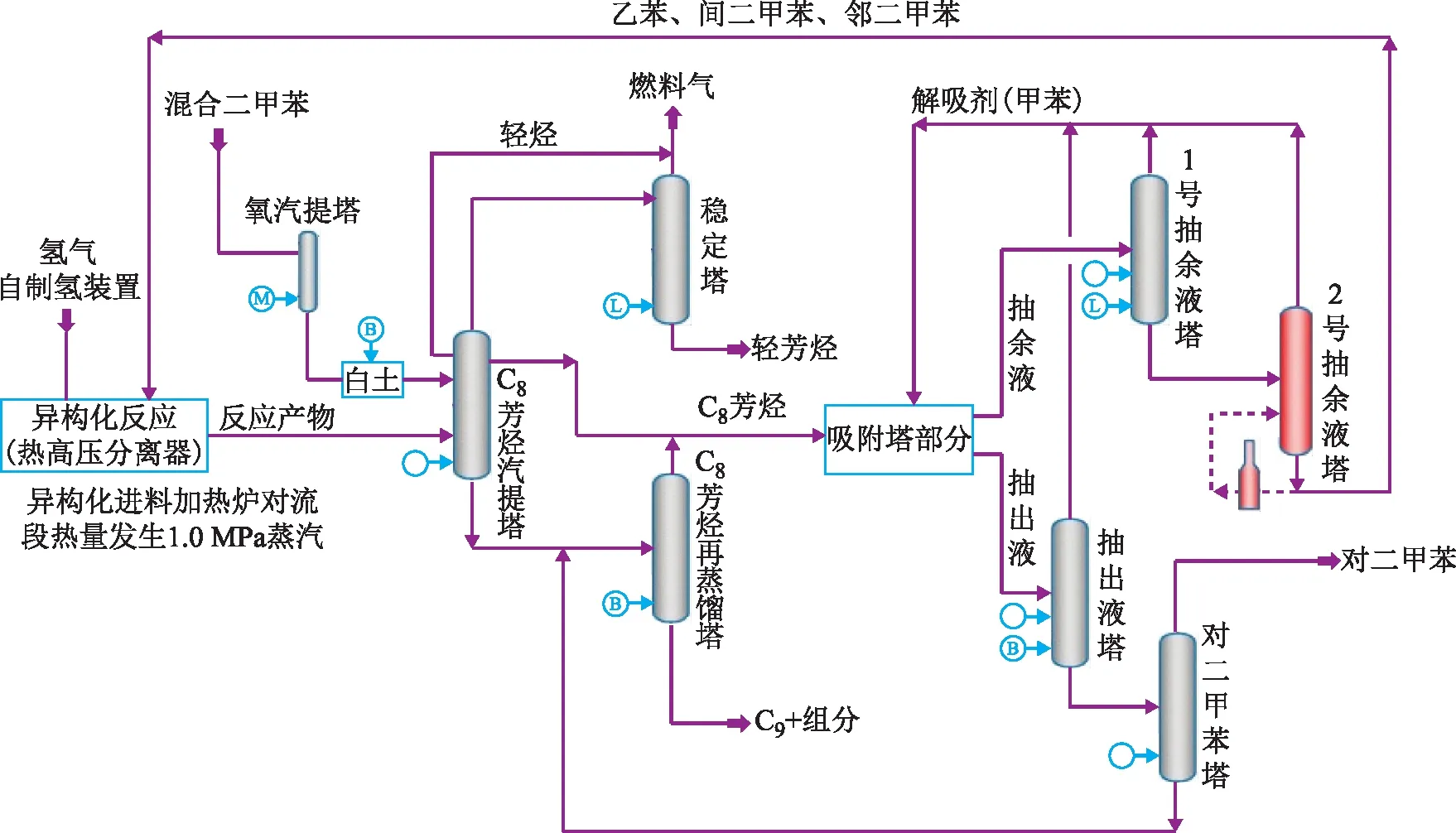

4 工艺流程及热集成

图1和图2分别为两种工艺的装置流程示意。从图1和图2可以看出,与以对二乙苯作解吸剂的PAREX工艺流程相比,LD PAREX工艺流程有以下区别:吸附分离部分取消了解吸剂再蒸馏塔,轻质解吸剂甲苯从抽余液塔和抽出液塔塔顶抽出,抽余液和抽出液分别从抽余液塔和抽出液塔塔底抽出,对二甲苯产品从对二甲苯塔塔顶产出;热集成中心从二甲苯塔变成2号抽余液塔,2号抽余液塔加压操作,为其它换热设备提供热量;异构化部分取消了脱庚烷塔,异构化分馏部分和二甲苯分馏部分融合在一起,设置成C8芳烃汽提塔和C8芳烃再蒸馏塔,C8芳烃汽提塔侧线和C8芳烃再蒸馏塔塔顶来的C8芳烃进入吸附分离单元。

表4 LD PAREX工艺装置主要操作条件

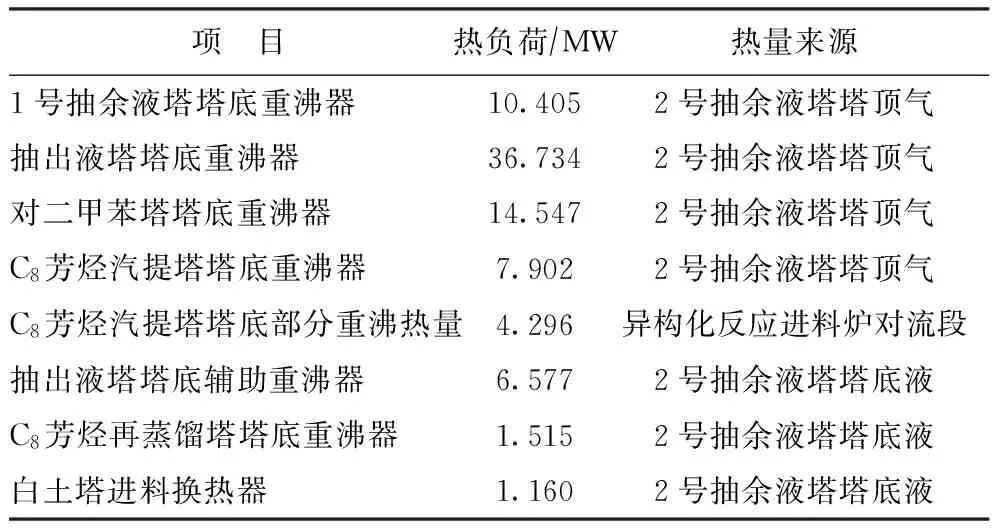

LD PAREX工艺中2号抽余液塔作为热集成中心,其塔顶和塔底物流为装置内其它用热设备提供热量。表5为详细的装置热集成情况。

表5 LD PAREX工艺装置热集成情况

图1 PAREX工艺流程

图2 LD PAREX工艺流程

5 能 耗

表6 装置能耗对比

6 结 论

采用轻质解吸剂吸附分离工艺的对二甲苯装置与传统工艺装置相比,在流程设置、热集成处理、操作条件等方面进行了优化,单位产品能耗有较大幅度下降,单位产品的原料消耗也有所下降,体现了新工艺的技术先进性。