炼油污水处理场挥发性有机物和恶臭废气处理技术

2018-05-07刘忠生王海波刘志禹王学海王有华

刘忠生,王 新,王海波,赵 磊,刘志禹,王学海,王有华

(中国石化抚顺石油化工研究院,辽宁 抚顺 113001)

炼油厂污水系统是重要的挥发性有机物(VOCs)和恶臭排放源,国内外标准都有严格的排放要求。中国石化抚顺石油化工研究院(FRIPP)通过长期研究,查清了废气散发机理,对废气组成进行了大量采样分析,建立了污水处理场废气排放量估算方法,开发的废气处理技术获得广泛应用并不断进步,研究成果被GB 31570—2015《石油炼制工业污染物排放标准》、《石油石化企业环境保护技术》[1]、《中国石化炼化企业VOCs综合治理技术指南(试行)》(2017)、环保部《石油炼制工业废气治理工程技术规范》(征求意见稿)等采用。本文将介绍FRIPP在废气处理方面的研究成果、特别是近两年开发应用的新技术。

1 污水处理场和污水集输系统废气排放概况

炼油厂污水系统可分为污水处理场和污水集输系统,是炼油厂重要的VOCs和恶臭废气排放源。

1.1 主要构筑物

炼油污水处理场的主要构筑物有提升池(又称格栅井或总进口)、均质罐(池)、隔油池(包括斜板、平流)、气浮池(包括溶气浮选、涡凹气浮)、厌(缺)氧池、鼓风曝气池[含膜生物反应器(MBR)、曝气生物滤池(BAF)]、氧化沟、污油罐(池)、污泥池、污泥脱水设备等。

污水集输系统用于炼油装置和罐区排放污水的收集、储存以及向污水处理场的输送,包括地漏、管道、沟渠、连接井、集水池、罐等。

1.2 废气散发机理

提升池、均质罐、污油罐、隔油池等的废气散发机理与油罐有相似之处,主要是大、小呼吸排气,但还有污水夹带的气体释放、罐(池)底泥厌氧发酵产生的沼气等;气浮池主要是用于气浮的空气释放;曝气池、氧化沟、厌(缺)氧池和污泥处理单元散发的废气主要来自生化曝气供氧(空气)、生物(好氧、厌氧)降解产生的释放气以及大、小呼吸排气等。

1.3 废气组成

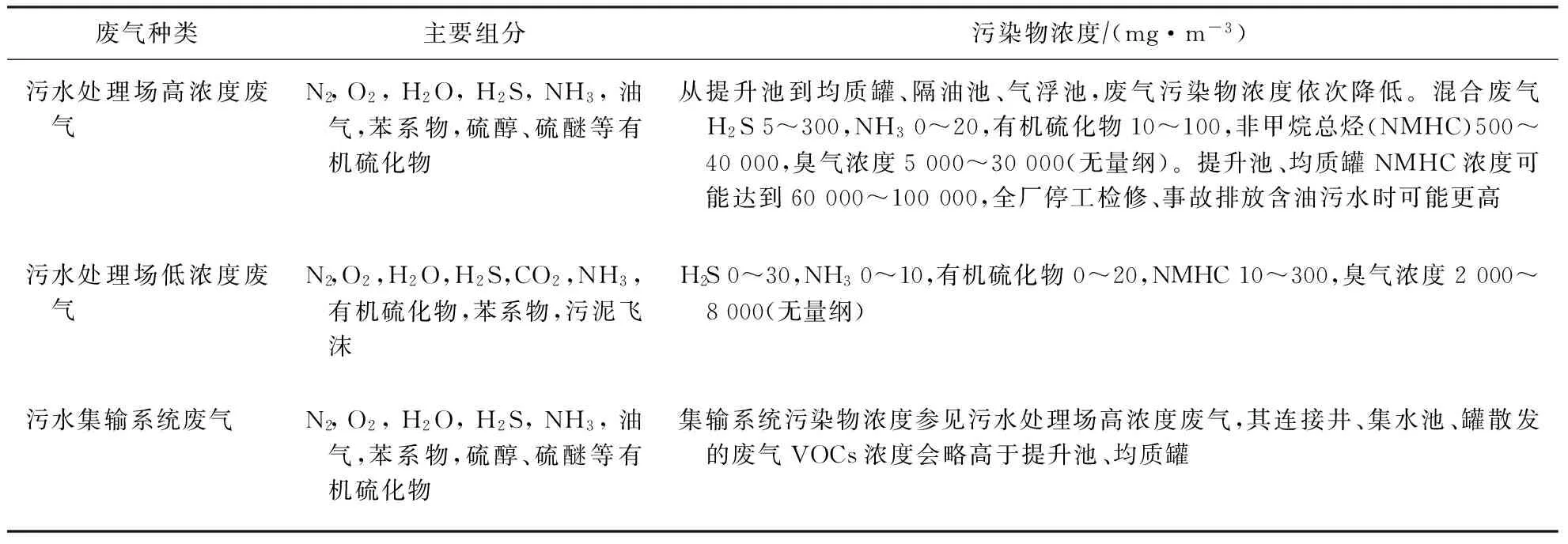

炼油污水处理场VOCs和恶臭废气可按污染物浓度高低分两类,高浓度废气来自提升池、均质罐、隔油池、气浮池(浮选池)、污油罐(池)等,低浓度废气来自曝气池、氧化沟、污泥脱水间。污水集输系统位于污水处理场上游,通常其散发的污染物的量高于污水处理场。各种废气的主要组分和污染物浓度见表1所示。

1.4 污水处理场废气排放量

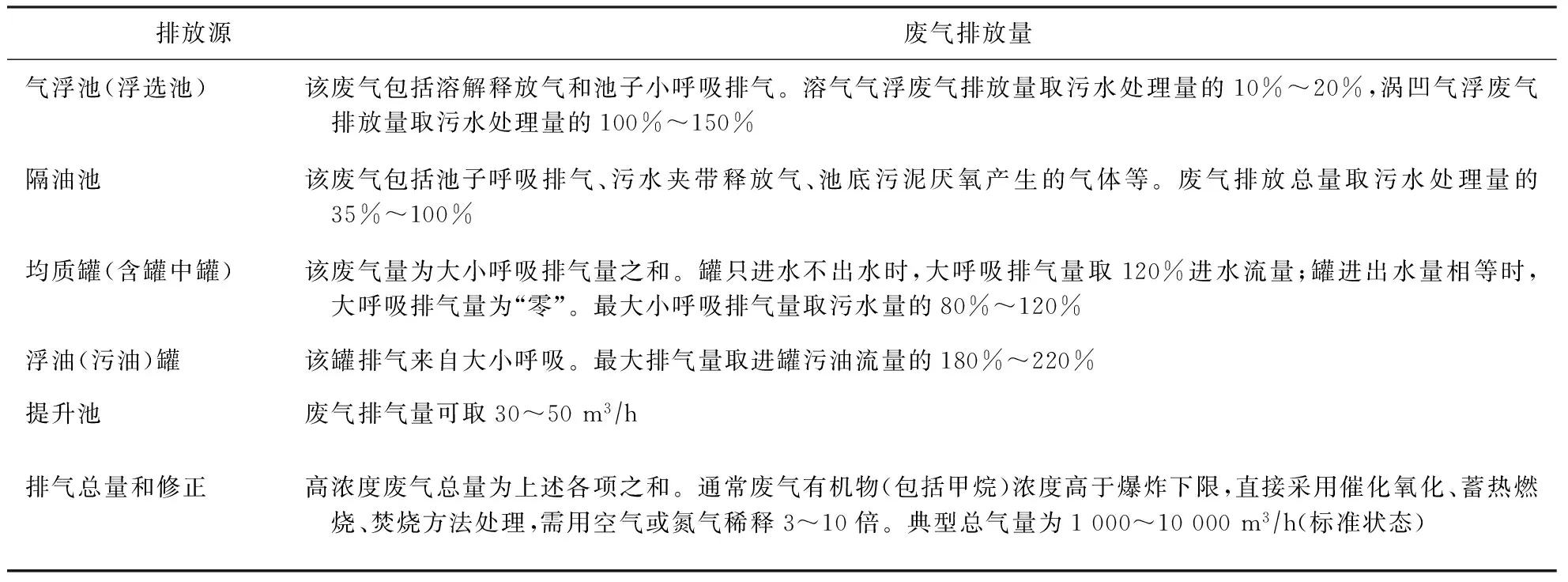

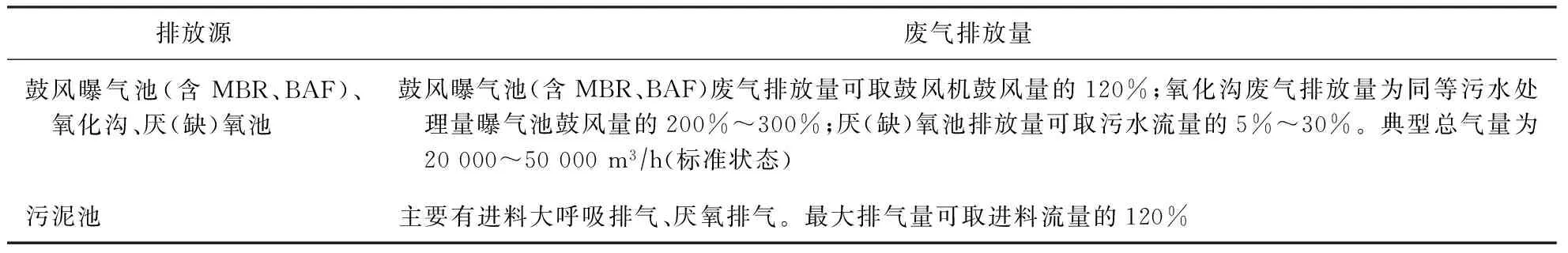

污水处理场废气排放量宜按典型工况实测,无实测数据时可参考表2和表3[2]估算。

表1 污水处理场和污水集输系统废气的主要组分和污染物浓度

表2 污水处理场高浓度废气排放量估算

表3 污水处理场低浓度废气排放量估算

2 污染物排放标准

2.1 美国标准

美国EPA 40 CFR-60-QQQ《炼油厂污水系统VOC排放标准》[3]的主要内容有:

60.692-2独立排水系统:每根排水管都要安装水封控制器;连接井应安装一个盖子并且可以有一个开放式的通风管,盖子应有边缘密封圈,通风管长度不小于3 ft(1 ft≈0.304 8 m)、直径不大于4 in(1 in≈2.54 cm);污水管线不应向大气敞开并且应盖上或以某种方式封上。作为替代方案(60.693-1),企业可以选择建造完全封闭的排水系统,并安装排气系统和废气控制设备。

60.692-3油水分离器等:每个油水分离器、废油罐、储罐或其它辅助设备都应安装固定顶,顶与壁之间无缝隙;不应吹扫固定顶下的气体空间,除非气体被引到控制设备;如果顶上有检修门或开口,检修门或开口应安装密封垫、用锁锁上且在分离器操作期间保持封闭,检查或维修时打开。每个污水处理量250 galmin(1 gal≈3.785 L)以上的油水分离罐或辅助设备除满足上述要求外,还应安装并使用符合60.692-5要求的封闭式排气系统和控制设备。作为替代(60.693-2),操作者可以选择建设和使用满足技术要求的浮顶式油水分离器、废油罐、储罐或其它辅助设备。

60.692-5封闭式排气系统和控制设备:封闭式燃烧设备应使排入的气体的VOCs,排放量减少95%或更高,或者在最低温度816 ℃下达到停留时间至少0.75 s;采用催化焚烧炉应在催化剂床层前后安装温度在线记录仪;蒸汽回收系统(如冷凝器或吸附剂)应使排入的气体的VOCs,排放回收率达95%或更高;为达到本标准要求而使用的火炬应执行40 CFR 60.18要求。

2.2 国内标准

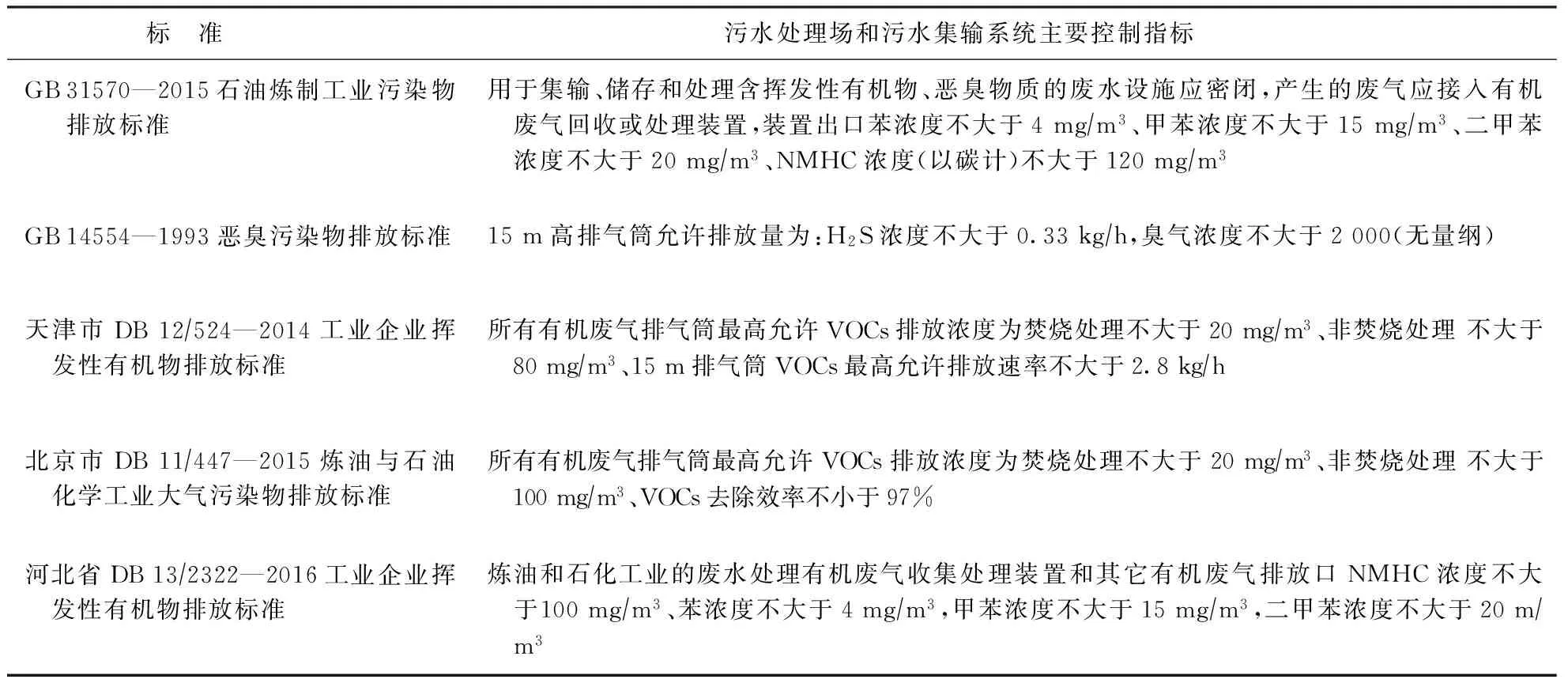

我国国家和地方标准中有关炼油厂污水系统VOCs和恶臭排放控制主要指标见表4。

对比美国标准与表4可知,美国标准要求VOC,去除率不小于95%,我国GB 31570要求VOCs排放浓度不大于120 mgm3;由计算可知,当废气NMHC浓度大于2 400 mgm3时GB 31570严于美国标准,当废气非甲烷总烃浓度小于2 400 mgm3时美国标准严于GB 31570;我国天津、河北等省(市)标准严于GB 31570和美国国家标准。

表4 我国炼油污水系统VOCs和恶臭排放控制标准

3 污水处理场废气处理技术

3.1 废气收集和引气

根据《中国石化炼化企业VOCs综合治理技术指南》(试行)和实践,建议:

(1)对污水处理场隔油池、气浮池、曝气池等设施进行封闭处理,封闭材料应选用具有防腐性能的水泥板、玻璃钢、篷布、金属材料等,封闭盖板应接近液面。

在夏季,盖板覆盖保温材料可减少小呼吸排气量。以河北某炼油厂为例,2017年6月17日,隔油池污水温度32 ℃,池外气温36 ℃,池内气温42 ℃,池子盖板表面温度57 ℃;池内气温升高,会促进油气蒸发,气体膨胀,导致排气量大,油气浓度高。反之,在冬季,池外气温低于池内水温,没有保温性能的盖板会减少废气排放和油气浓度。

(2)有内部设备和部件的污水处理设施,应在封闭时安装观察口和用于检维修的活动盖板。

(3)污水均质罐、污油罐、浮渣罐(池)的废气减排、封闭、引气等可参照有机液体储罐。

(4)在隔油池、气浮池、曝气池等的输气管道上应安装流量计和调节阀,按核算气量引气。

(5)隔油池、气浮池、曝气池等非罐类设施的封闭盖板允许有缝隙或安装通气孔,在引风机抽吸废气时,以隔油池、气浮池、曝气池等盖板内气相微负压、基本没有废气逸散到周围环境中为宜。

3.2 FRIPP污水处理场废气处理技术概况

FRIPP在国内最早研究炼油污水处理场废气治理,做过许多开创性工作,1999年率先完成隔油池废气“高温脱硫-催化燃烧(氧化)”现场中型试验[4];2000年率先完成生化曝气池废气特种活性炭吸附处理中型试验[5];2001年在中国石化镇海炼化分公司完成AO生化池臭气生物填料塔脱臭中型试验[6-7];2003年建成首套隔油池等高浓度废气 “脱硫及总烃浓度均化-催化燃烧(氧化)”工业装置[8],2005年实现了催化燃烧催化剂国产化[9],净化气NMHC浓度小于120 mgm3;2012年在中国石化金陵分公司完成曝气池和MBR废气“洗涤-吸附”工业化试验,装置入口废气臭气浓度为2 000~3 000(无量纲),出口浓度约600(无量纲)。上述中型试验和工业应用中,净化气均符合排放标准,通过了中国石化科技部组织的技术鉴定;FRIPP在十多年的推广应用过程中,不断进行研究和取得技术进步,目前已有20多套高浓度废气 “脱硫及总烃浓度均化-催化燃烧(氧化)”装置建成投产,在中国石化青岛石油化工有限责任公司(简称青岛石化)、中国石油华北石化(简称华北石化)等建成投产高浓度废气与低浓度废气联合处理(SWAT)装置,形成了系列化污水处理场废气处理专利技术。

3.3 污水处理场高浓度与低浓度废气联合处理SWAT技术

SWAT取自污水处理场(sewage treatment plant)、洗涤(wash)、吸附(adsorption)、热氧化(thermal oxidation)词组的首个英文字母,目前有SWAT-1与SWAT-2两种工艺。在SWAT-1中污水处理场隔油池、气浮池等高浓度废气采用“脱硫及总烃浓度均化-催化燃烧(氧化)”工艺处理,曝气池等低浓度废气采用“洗涤-吸附”工艺处理,低浓度废气吸附剂用催化氧化排放的热气再生并返回催化氧化处理;SWAT-2的区别在于高浓度废气采用“低温柴油吸收-脱硫及总烃浓度均化-催化氧化”工艺,优点是可回收油气和将废气有机物浓度稳定控制在爆炸下限(L.E.L)以下,缺点是投资大。

图1为SWAT-1工艺流程。低浓度废气进入水洗塔脱除废气中的污泥飞沫、硫化氢、氨等水溶性组分,洗涤废水去污水处理场进行生化处理;洗涤净化气进特种活性炭吸附罐,吸附脱除有机物,净化气达标后排放;饱和炭用催化氧化装置排放的热气再生,再生气返回催化氧化处理;两个吸附罐切换使用;吸附罐有蒸汽再生系统,定期对吸附剂进行深度再生处理。高浓度废气依次经过碱洗塔、脱硫及总烃浓度均化罐、换热器(冷物流侧)、加热器、反应器、换热器(热物流侧),然后达标排放。其中,碱洗塔用氢氧化钠溶液脱除废气中的硫化氢和硫醇。

图1 炼油污水处理场高、低浓度废气联合处理SWAT-1工艺

脱硫及总烃浓度均化罐中装填FRIPP开发的FSTS型脱硫及总烃浓度均化剂,吸附脱除硫醚、二甲基二硫等硫化物,使还原性总硫浓度降到30 mgm3以下,防止催化氧化催化剂中毒;通过吸附解吸功能使进入催化氧化反应器的废气总烃浓度相对稳定,防止反应器出口温度剧烈波动。换热器-加热器-反应器是一套单元设备,一般通过反应器进出口气体换热可实现该单元设备能量自给;加热器提供设备启动热量以及在废气VOCs浓度较低时的能量补充;反应器装填FRIPP开发的WSH型催化氧化催化剂,床层空速为5 000~20 000 h-1,可以在反应器入口温度220~400 ℃下,将有机物氧化为CO2和H2O,释放反应热。为放宽反应器入口的硫化物浓度限制、延长脱硫及总烃浓度均化剂寿命,在几套新投产的催化氧化反应器中增加了高温脱硫剂。

提升池、均质罐、污油罐废气VOCs浓度高、气量小,目前多数企业将这些废气通过隔油池或气浮池缓冲处理再进催化氧化装置。在SWAT-2工艺中,这些废气先经过低温柴油吸收回收油气并将有机物浓度(含甲烷)降到爆炸下限以下,再进“脱硫及总烃浓度均化-催化氧化”处理,虽然投资有所增加,但既回收了油气,又提高了安全性。

风机3前的稀释空气,一是用于催化氧化装置启动,二是将废气有机物浓度稀释到爆炸下限的25%以下,三是用于装置紧急停车时的系统吹扫。

2016年1月,采用SWAT-1工艺,在青岛石化污水处理场建成投产国内外首套高浓度、低浓度废气处理联合装置,高浓度废气量为5 000 m3h,主要来自污水处理场提升池、隔油池、气浮池,此外还有酸性水罐、芳烃罐等废气低温柴油吸收装置尾气;低浓度废气量为4 000 m3h,来自碱渣中和废水生化曝气池。联合装置运行数据见表5,净化气符合GB 31570标准要求。

2016年11月,在华北石化污水处理场建成投产国内外第二套SWAT-1工艺装置,高浓度废气量为5 000 m3h,主要来自污水处理场提升池、均质罐、隔油池、均质调节池、气浮池等;低浓度废气量为23 000 m3h,来自曝气池;装置运行数据见表6,净化气符合GB 31570和河北省DB 132322—2016标准要求。

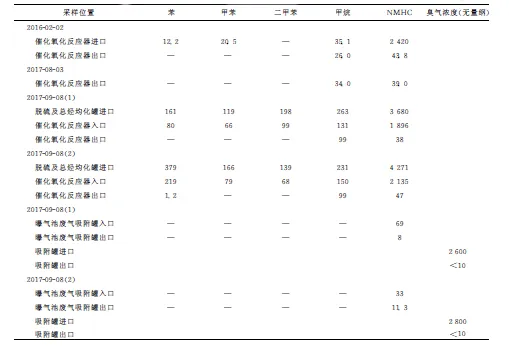

表5 青岛石化污水处理场废气处理联合装置各单元进出口气体组成 mgm3

表5 青岛石化污水处理场废气处理联合装置各单元进出口气体组成 mgm3

采样位置苯甲苯二甲苯甲烷NMHC臭气浓度(无量纲)2016-02-02 催化氧化反应器进口12.220.5—35.12420 催化氧化反应器出口———26.043.82017-08-03 催化氧化反应器出口———34.039.02017-09-08(1) 脱硫及总烃均化罐进口1611191982633680 催化氧化反应器入口8066991311896 催化氧化反应器出口———99382017-09-08(2) 脱硫及总烃均化罐进口3791661392314271 催化氧化反应器入口21979681502135 催化氧化反应器出口1.2——99472017-09-08(1) 曝气池废气吸附罐入口————69 曝气池废气吸附罐出口————8 吸附罐进口2600 吸附罐出口<102017-09-08(2) 曝气池废气吸附罐入口————33 曝气池废气吸附罐出口————11.3 吸附罐进口2800 吸附罐出口<10

表6 华北石化污水处理场废气处理联合装置催化氧化反应器进出口气体组成 mgm3

表6 华北石化污水处理场废气处理联合装置催化氧化反应器进出口气体组成 mgm3

项 目苯甲苯二甲苯NMHC2016-11-29 催化氧化反应器进口216——2940 催化氧化反应器出口———112017-05-23 催化氧化反应器进口64612—4737 催化氧化反应器出口11.85.03—262017-07-26 催化氧化反应器进口5311464603462 催化氧化反应器出口———28

华北石化曝气池废气洗涤塔入口臭气浓度一般大于4 000(无量纲),经过“洗涤-吸附”处理,臭气浓度小于20(无量纲)。吸附罐入口NMHC浓度一般在50~200 mgm3,大多小于100 mgm3;吸附初期,吸附罐出口NMHC浓度小于10 mgm3,2个月后增加到20~40 mgm3,达到50 mgm3时即安排用催化氧化装置排出的热净化气再生;每半年用蒸汽将吸附剂深度再生一次。

2017年7月,中国石化沧州分公司先将污水处理场提升池、均质罐废气与汽油氧化脱硫醇尾气一起经过低温柴油吸收处理,再与隔油池、气浮池废气一起进“脱硫及总烃浓度均化-催化氧化”装置;整套装置既采用了WSAT-2工艺的关键技术,也是对同类VOCs废气集中处理理念[10]的一次实践,装置净化气符合GB 31570和河北省DB 132322—2016标准要求,运行情况见表7。

表7 沧州石化污水处理场高浓度废气与氧化脱硫醇尾气集中处理装置进出口气体组成 mgm3

表7 沧州石化污水处理场高浓度废气与氧化脱硫醇尾气集中处理装置进出口气体组成 mgm3

采样位置苯、甲苯、二甲苯NMHC2017-08-14 低温柴油吸收塔进口748222.9 低温柴油吸收塔出口3900.0 催化氧化反应器进口1852.8 催化氧化反应器出口—10.52017-08-17 低温柴油吸收塔进口761365.4 催化氧化反应器进口2005.2 催化氧化反应器出口—8.32017-08-22 低温柴油吸收塔进口596618.1 低温柴油吸收塔出口4800.2 催化氧化反应器进口2689.4 催化氧化反应器出口—7.2

4 污水集输系统排放气控制技术

根据国内外标准和实践,炼油污水应密闭输送,企业宜尽可能减少连接井、集水池数量,尽可能将污水沟渠管道化,污水泵送,管道高架。地漏安装水封、集水井或无移动部件集水池安装浮动盖板(浮盘),减少废气排放;井、池、罐排放废气就近送VOCs废气管道或装置处理。例如,某炼油厂在连接井上安装活性炭吸附罐,VOCs去除率可达97%,但活性炭使用寿命较短,需要定期再生;一般情况下,活性炭吸附净化气VOCs浓度大于120 mgm3,有企业将活性炭吸附尾气按无组织源直接排放,也有企业则送附近加热炉焚烧处理。

5 结 论

(1)炼油污水处理场VOCs和恶臭废气可分为高浓度、低浓度两类,高浓度废气来自提升池、均质罐、隔油池、气浮池(浮选池)、污油罐(池)等,NMHC浓度为500~40 000 mgm3、臭气浓度为5 000~30 000(无量纲),总气量约为1 000~10 000 m3h(标准状态);低浓度气体来自曝气池、氧化沟、污泥脱水间,NMHC浓度为10~300 mgm3、臭气浓度为2 000~8 000(无量纲),总气量约为20 000~50 000 m3h(标准状态)。

(2)FRIPP开发了适用于炼油污水处理场高浓度与低浓度废气联合处理的SWAT-1、SWAT-2工艺技术。在SWAT-1中,隔油池、气浮池等高浓度废气采用“脱硫及总烃浓度均化-催化燃烧(氧化)”工艺处理,曝气池等低浓度废气采用“洗涤-吸附”工艺处理,低浓度废气饱和吸附剂用催化氧化排放的热气再生并返回催化氧化处理;而在SWAT-2中,高浓度废气采用“低温柴油吸收-脱硫及总烃浓度均化-催化氧化”工艺处理。应用SWAT-1、SWAT-2工艺处理高、低浓度废气,净化气NMHC浓度均可小于50 mgm3,最低小于10 mgm3,苯、甲苯、二甲苯浓度小于检出限,臭气浓度小于20(无量纲)。

[1] 方向晨.石油石化企业环境保护技术[M].北京:中国石化出版社,2016:147-168

[2] 刘忠生,廖昌建,陈玉香.炼油厂恶臭和VOCs无组织排放量计算方法[J].炼油技术与工程,2014,44(6):61-64

[3] US Environmental Protection Agency.40 CFR Parts 60,Subpart QQQ-Standards of Performance for VOC Emissions From Petroleum Refinery Wastewater Systems[S]

[4] 刘忠生,王新,陈玉香,等.催化燃烧法处理炼油厂隔油池废气[J].化工环保,2001,21(3):152-155

[5] 郭兵兵,卢琴芳,何凤友,等.治理炼油污水处理场恶臭污染的试验[J].化工进展,2006,25(3):301-304

[6] 郭兵兵,王毓仁,何凤友,等.生物法净化石化企业污水处理场恶臭废气的中型试验[J].石油炼制与化工,2005,36(5):66-70

[7] 刘忠生,方向晨,戴文军.炼油厂恶臭污染及其控制技术[J].当代化工,2005,34(4):217-220

[8] 陈玉香,刘忠生,王新,等.石化污水处理场废气催化燃烧处理工业应用[J].当代化工,2006,35(6):425-428

[9] 陈玉香,刘忠生,王新,等.WSH-1催化剂在炼厂污水场废气治理中的应用[J].石油化工安全环保技术,2009,25(3):48-51

[10] 刘忠生,王新,廖昌建,等.炼厂废气“第三管网”概念和集中处理技术[J].炼油技术与工程,2014,44(3):53-56