永磁轮毂电机内嵌V型磁路结构分析

2018-04-26徐进彬张学义耿慧慧

徐进彬,张学义,耿慧慧

(山东理工大学,淄博 255000)

0 引 言

驱动电机是电动汽车驱动系统的核心部件,目前电动汽车驱动系统主要采用的是驱动电机-驱动桥组合式布置形式。与传统内燃机汽车相比,这种驱动形式在操控性能和驱动效率方面提升有限。轮毂电机分散驱动方式可以直接驱动车轮旋转而无需复杂的传动系统,能大幅提高传动效率[1-2]。简化的动力系统有利于提升电动汽车可利用空间,实现更好的轻量化设计,增加电动汽车续驶里程。而且线控动力系统可以灵活分配汽车两侧车轮转矩、转速,通过多个轮毂电机协同驱动可以提高汽车的操控性能。

永磁电动机具有能量转换效率高、弱磁调速性能好、转矩输出能力强和可靠性高等优点[3],在新能源汽车领域得到了较快发展。磁钢内嵌式结构的永磁驱动电机多出现在常规的内转子电动机上,在外转子结构的轮毂电机方面研究应用较少。目前,电动汽车驱动电机朝着高功率、高扭矩的方向发展,内嵌V型磁路结构中磁极的截面积远大于气隙的表面积,可以产生比磁钢磁通密度更大的气隙磁通密度,能有效提高驱动电机的功率密度和最大输出扭矩,适合应用于需要低转速、高扭矩输出特性的轮毂电机。

1 磁钢内嵌式轮毂电机磁通分析

磁钢内嵌式轮毂电机主要由永磁转子、定子、轮毂机壳、内端盖、外端盖和电机轴等部分组成,结构如图1所示。磁钢内嵌在转子冲片的V型槽中,每一磁极由2块磁钢共同提供磁场,磁钢的磁通经过转子铁心进入气隙,转子铁心内部通过设置隔磁气隙使漏磁降至最小。

图1 轮毂电机结构示意图

对永磁电机内部磁路分析时可以将其看作由1个虚拟磁动势、1个磁钢内磁导和多个外磁路磁导构成[4]。由磁钢产生的磁场在转子铁心、气隙和定子铁心内形成多条闭合回路,与电枢反应纵轴分量相耦合的回路为有效磁通,其他回路为漏磁通。

1.1 有效磁通分析

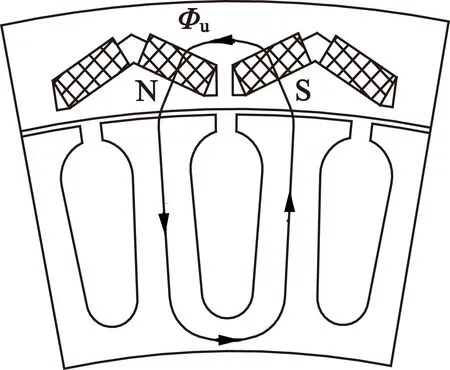

磁钢所产生的磁通回路不仅遵循磁阻最小原理,同时受一定结构的转子铁心和定子铁心最大导磁能力的制约[5]。因此,在定子、转子不同的相对位置所产生的磁通回路有所不相同。当定子齿正对两磁极中间位置时,部分有效磁通经过相邻定子齿形成回路,另一部分有效磁通跨过中间定子齿经过间隔的定子齿形成回路,如图2所示;当定子槽正对两磁极中间位置时,有效磁通完全经过相邻的两定子齿形成闭合回路,如图3所示,此时磁路最短,有效磁通达到最大值。

图2 定子齿正对两磁极中间有效磁通回路

图3 定子槽正对两磁极中间有效磁通回路

1.2 漏磁通分析

对于内嵌V型结构的永磁电机来说,漏磁大部分发生在转子铁心内部和定子齿之间的气隙等位置。因为空气的导磁能力远小于矽钢片的导磁能力,且定子齿留有一定的设计余量,不会发生磁饱和现象,所以定子齿之间的漏磁可以忽略不计。在转子铁心内部,漏磁主要发生在两片磁钢之间的部分,漏磁导路径如图4所示。减少铁心内漏磁主要通过减小导磁截面积和延长磁路长度的办法。本文中同极磁钢之间采用五边形隔磁气隙,既能减少漏磁又可以起到磁钢定位的作用;异极磁钢之间采用三角形隔磁气隙,隔磁气隙之间保留1.5 mm间距,保证转子铁心有足够的机械强度。

图4 漏磁通路径示意图

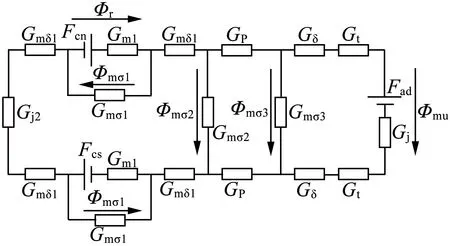

1.3 磁路模型分析

运用等效磁路法,结合有效磁通和漏磁通路径图,建立内嵌V型轮毂电机的磁路模型如图5所示。

图5 轮毂电机等效磁路图

图5中,Fcn和Fcs分别是N极和S极磁钢的等效磁动势,Fc=Hch,Hc为磁钢的磁场强度,h为磁钢充磁方向尺寸;Fad为电枢反应的纵轴分量;Gm1为磁钢等效内磁导;Gmδ1为磁钢与转子铁心之间附加气隙磁导;Gp为转子铁心极部磁导;Gδ为气隙磁导;Gt为定子齿磁导;Gj为定子铁心轭部磁导;Gj2为转子铁心轭部磁导;Gmσ1为每片磁钢两磁极之间磁导;Gmσ2为转子铁心上相邻异性磁极之间的漏磁导;Gmσ3定子齿之间的漏磁导;Φr为磁极发出的总磁通;Φmσ1为磁钢自身两磁极之间的漏磁通;Φmσ2为经过经过转子铁心磁极部分的漏磁通;Φmσ3为气隙间以及由定子齿部的漏磁通;Φmu为轮毂电机的有效磁通。

根据公式:

(1)

式中:μ1为导磁介质的磁导率;S为导磁截面积;b为磁通经过的路径长度。

结合具体结构参数可以简单求解出有效磁通、漏磁通具体数值。

2 内嵌V型结构关键参数分析

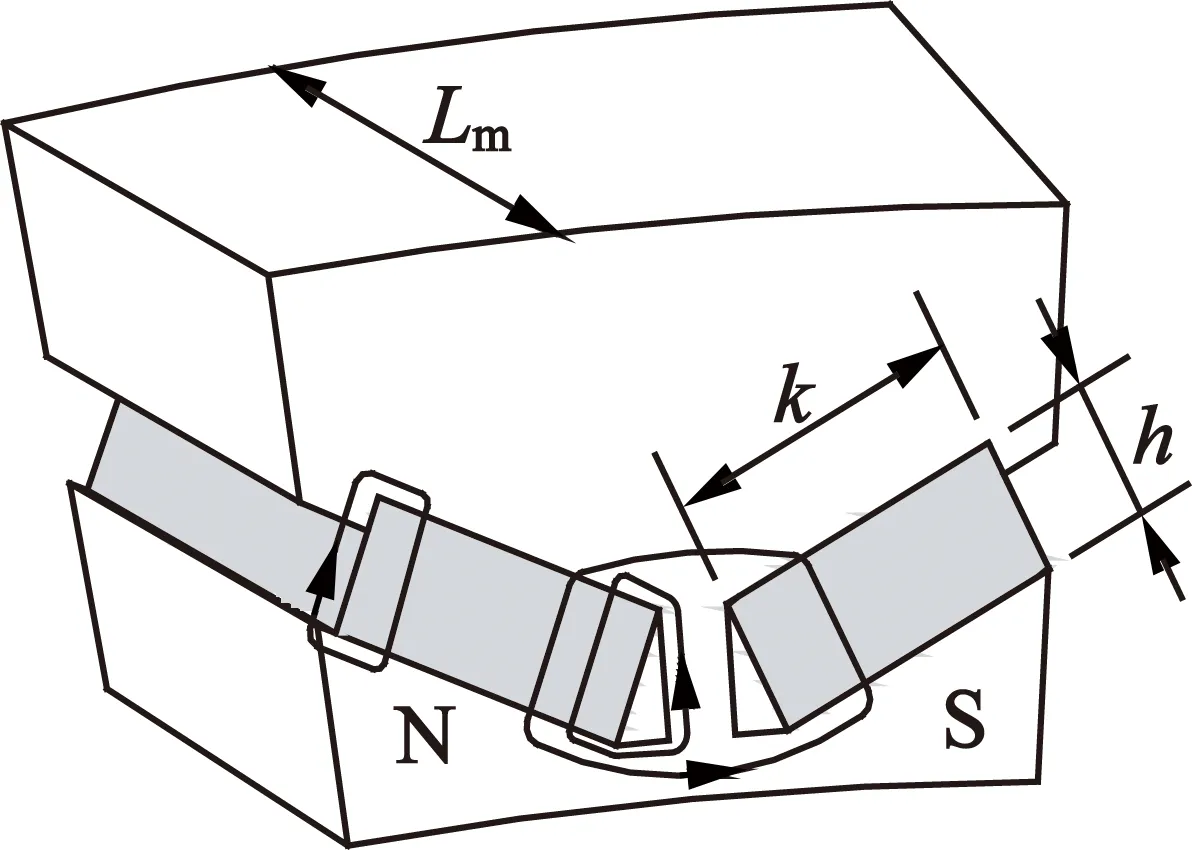

永磁转子采用内嵌V型磁路结构可以在有限的空间内放置更多磁钢,有助于提高永磁驱动电机的功率密度[6]。V型磁路的结构参数对于电机的极弧系数和永磁磁链有较大影响,可以通过准确的计算和仿真分析基本确定各参数取值,V型磁路结构如图6所示。图6中,e为磁钢槽和转子内圆最小间距,f为相邻异极永磁钢最小间距,k为永磁钢宽度,h为磁钢充磁方向厚度,β为同极磁钢夹角。

图6 内嵌V型磁路结构图

为保证转子铁心有良好的隔磁效果和足够的机械强度,e和f的取值范围一般在1.2~1.8 mm。在转子内径和极槽配合方案基本确定的情况下,磁钢宽度k受同极磁钢夹角β影响,β越小,k越大。因此,在内嵌V型磁路结构中,同极磁钢夹角和磁钢充磁方向厚度成为决定电机磁路结构和性能的关键,与永磁轮毂电机的气隙磁通密度和齿槽转矩等性能参数有密切关系。

气隙磁通的大小和分布对电机的励磁电流、剪切力、损耗等有很大影响。在磁钢材料一定、隔磁桥设计合理的情况下,气隙磁密的幅值受磁钢充磁方向厚度h影响较大,气隙磁密在空间内的分布情况由同极两片磁钢之间夹角β决定。

永磁电动机中磁极与定子铁心之间相互作用而产生的齿槽转矩会引起输出转矩的脉动,使电机产生振动和噪声,并对电机的控制精度产生不利的影响[7]。尤其对于低转速、大扭矩的轮毂电机,过大的齿槽转矩甚至会影响电机的正常运转。对于永磁同步电动机,齿槽转矩为定子绕组开路状态时永磁场能量W相对于转子位置角φ的负导数:

(2)

(3)

式中:μ0为真空导磁率,μ0=4π×10-7H/m;Br(θ)为磁钢剩磁感应强度;δ(θ,φ)为有效气隙长度,θ为转子位置角。

通过对式(3)的分析可以看出,永磁场能量与磁钢剩磁感应强度和磁钢厚度有关,即磁钢厚度的改变会导致电机齿槽转矩的变化。

2.1 磁钢夹角对性能参数的影响分析

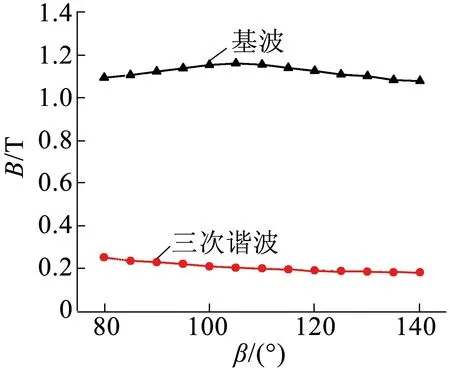

在转子尺寸和磁钢充磁方向厚度相同的情况下,同极磁钢夹角的变化会带来磁钢宽度和嵌入深度的改变。设置磁钢夹角β为仿真模型变量参数,受转子尺寸的限制,β变化范围为80°~140°,得到电机气隙磁通密度变化规律如图7所示。数据表明,随β的增大,气隙磁通密度呈现先增大后减小的趋势,最大气隙磁通密度出现在磁钢夹角为110°左右。

图7 气隙磁密随磁钢夹角变化规律

在磁钢夹角小于110°时,磁钢在转子铁心内嵌入较深,磁路出现局部饱和状态,导致磁阻增大,降低了气隙磁通密度。随着磁钢夹角变大,转子铁心内部导磁面积逐渐增大,磁路磁阻减小,气隙磁通密度上升。当磁钢夹角大于110°以后,磁路结构趋近于表面嵌入式结构永磁电机,气隙磁密通密度略有减小。同时可以看出,因为没有改变电机的极槽配合方案,气隙中的谐波含量随磁钢夹角变化不大。

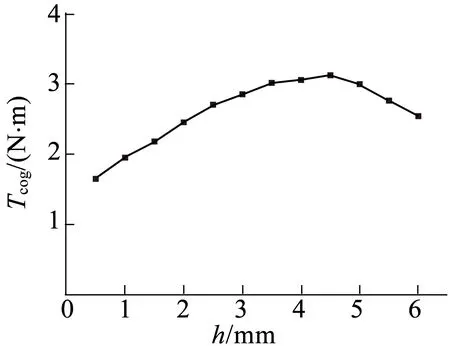

在定子绕组开路状态下,仿真得到齿槽转矩随磁钢夹角变化规律如图8所示。对于内嵌结构的永磁电机,交轴磁路位于两磁极之间的轴线位置。随磁钢夹角的增大,相邻磁极之间的间距变小,交轴磁路磁阻增大,从整体来看齿槽转矩随磁钢夹角变大而减小。

图8 齿槽转矩随磁钢夹角变化规律

2.2 充磁方向厚度对性能参数的影响分析

永磁电动机的直轴磁路磁阻主要由磁钢充磁方向厚度决定,而磁钢的导磁能力较弱,接近真空导磁率,因此磁钢充磁方向厚度的变化会引起电机性能的改变。在保证其他尺寸参数相同的情况下,只改变磁钢充磁方向厚度,仿真得到气隙磁密和齿槽转矩的变化规律如图9和图10所示。永磁磁场的能量随磁钢充磁方向厚度的增加而提高,气隙磁通密度和齿槽转矩也随之升高。同时,直轴磁路磁阻也在变大,因此气隙磁通密度的增幅越来越小。当磁钢充磁方向厚度h大于5 mm以后,转子铁心内出现局部磁通饱和现象,进一步增大了磁路磁阻,使气隙磁通密度基本保持在1.17 T左右,齿槽转矩略有减小。

图9 气隙磁密随充磁方向厚度变化规律

图10 齿槽转矩随充磁方向厚度变化规律

3 磁场分布及输出特性仿真

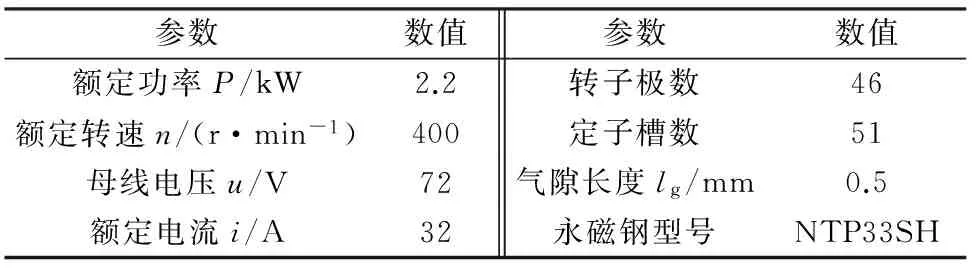

通过对性能参数的分析可以得知,在磁钢夹角为110°、充磁方向厚度5 mm时永磁轮毂电机综合性能最为理想。建立该结构的样机模型,样机参数如表1所示。

表1 样机模型参数

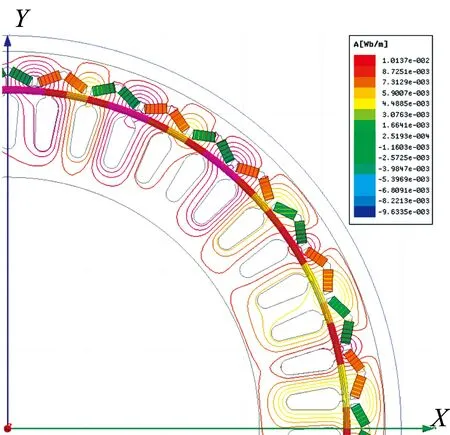

利用有限元分析软件对电机空载状态下进行电磁仿真分析,得到的磁场磁力线走向图、磁感应强度图分别如图11、图12所示[8]。仿真结果表明,定子铁心和转子铁心内磁力线走向趋于统一,尽管存在局部漏磁现象,但是因为隔磁气隙的设置使相邻磁钢之间漏磁位置的磁通达到高度饱和状态,实际通过的磁通量很小。对气隙径向磁密进行傅里叶分解,计算得到气隙径向磁密基波幅值的精确解为1.252 T,高于NTP33SH磁钢的剩磁感应强度,证明内嵌V型磁路结构可以有效提高电机气隙磁通密度。

图11 磁力线分布图

图12 磁感应强度分布图

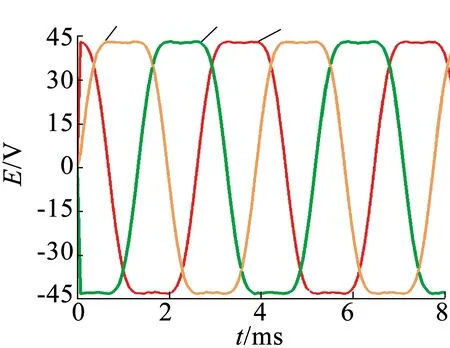

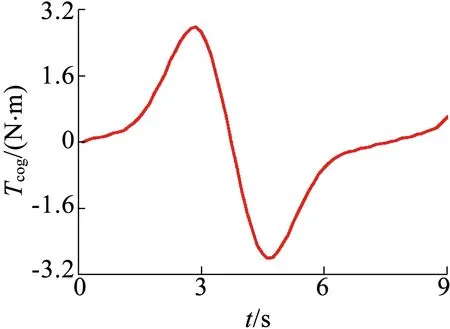

定子绕组开路状态下仿真得到电机的反电动势波形和齿槽转矩波动如图13、图14所示。由于磁钢嵌入深度较浅,反电动势波形为梯形波,数值略低于额定相电压,有利于实现弱磁调速[9],提高电机转速范围。最大齿槽转矩约为2.8 N·m,对电机运行平顺性影响不大,符合永磁轮毂电机设计要求。

图13 反电动势波形图

图14 齿槽转矩波动图

4 结 语

轮毂电机输出的动力不经过变速机构减速増扭的过程,要求电机有较大的输出扭矩峰值和较宽的高扭矩输出范围。本文经过解析计算和仿真分析的结果表明,转子采用内嵌V型永磁结构可以有效提高永磁轮毂电机的气隙磁通密度,改善反电动势波形,有利于提高电机扭矩输出性能。但是,磁场能量的提高也会带来齿槽转矩增大的负面作用。在设计转子V型磁路结构时,可以通过适当增加磁钢夹角、减小充磁方向厚度来减小齿槽转矩和反电动势峰值,以增加恒功率调速阶段扭矩输出和弱磁调速能力,从而提高电机动力输出平顺性和调速能力。

[1] 柴海波,鄢治国,况明伟,等.电动车驱动电机发展现状[J].微特电机,2013,41(4):52-57.

[2] WANG Rongrong,CHEN Yan,FENG Daiwei,et al.Development and performance characterization of an electric ground vehicle with independently actuated in.wheel motors[J].Journal of Power Sources,2011(196):3962-3971.

[3] 张露锋,司纪凯,刘志凤,等.表面-内置式永磁同步电机优化与特性分析[J].微特电机,2015,43(6):12-15.

[4] GHOGGAL A,ZOUZOU S E, RAZIK H, et al.An improved model of induction motors for diagnosis purposes-slot skewing effect and air-gap eccentricity faults[J].Energy Conversion and Management,2009,50(5):1336-1347.

[5] SCHÜNEMANN M,KASPER R.An approach on traction control of 4WD electric vehicles based on direct control of wheel hub motors [J].EAEC European Automotive Congress,2011(9):164-171.

[6] 翁茂荣,李强,曹淼龙.直驱永磁无刷直流轮毂电机参数计算和结构设计[J].电机与控制应用,2015(7):12-15.

[7] 杨浩东,陈阳生.分数槽永磁同步电机电磁振动的分析与抑制[J].中国电机工程学报,2011,31(24):83-89.

[8] 车良松,潘柏松,戈道川,等.轮毂式永磁无刷直流电机空载气隙磁密波形的模拟分析[J].机电工程,2011(3):374-376,384.

[9] 林鹤云,黄明明,陆婋泉,等.混合励磁同步电机铜耗最小化弱磁调速控制研究[J].中国电机工程学报,2014,34(6):889-896.