工业机器人用永磁同步电机的设计

2018-04-26朱兴旺黄开胜吴帮超

朱兴旺,黄开胜,吴帮超, 方 超 ,钟 榜

(广东工业大学, 广州 510006)

0 引 言

永磁同步电机采用永磁体为励磁,大大减轻了电机的体积和质量,在工业机器人上有很好的应用空间[1]。而工业机器人同样也给永磁同步电机提出了更严苛的要求。本文针对的是面向机床自动化生产的机器人用电机,要求电机过载倍数要有3.3倍,电机效率也要求较高;同时电机的转矩脉动也要保持在较小的水平。根据工业现场的要求,电机的额定功率为1 kW,额定转速为2 000 r/min,额定转矩为5 N·m。

本文分析了机器人用永磁同步电机的特殊要求,理论计算推出电机的基本尺寸参数和电磁参数,然后针对工程的要求分别优化电机性能。采用合理的极槽配合结构和永磁体形状;从电机的基础结构考虑,减小了电机的齿槽转矩;在设计过程中设计了特殊的大小圈绕组结构,减小了电机的绕组铜耗,使电机效率得到提升。整个过程在理论的支撑下,使用有限元分析软件Ansoft进行了仿真论证。最后根据设计参数制造了样机,详细地分析了实验参数。实验结果有效地证实了该电机参数的准确性和合理性。

1 电机尺寸的选择

电机的主要尺寸可由所需要的最大转矩和动态响应指标确定。永磁同步电机的最大转矩、电磁负荷和主要尺寸满足下面的关系[2]:

(1)

式中:Bδ1为气隙磁密基波幅值;Lef为电机的铁心长度;A为电机的电负荷。

由于面向机床自动化生产的机器人机械手臂关节的限制,电机的外径和长度只能在较小的范围内选择。参照相同功率永磁电机的外径[3],最终电机选择了定子外径为123 mm,铁心长度为55 mm。由式(1)可知,随着电机气隙磁密的增大,只需要较小的电负荷就能满足电机最大转矩的要求,所以本文选用了高性能钕铁硼永磁体材料,其气隙磁密最高达0.85 T,电负荷取180 A/cm。

2 槽极配合的选择

本文从市面上成熟的常用永磁电机的槽极配合入手,选择10种不同的槽极配合,即9/6,18/6,36/6,12/8,18/8,24/8,36/8,48/8,12/10,15/10,分析比较筛选出最合适的槽极配合。已有学者研究了不同的槽极配合的磁动势谐波不一样[4]。而气隙磁密谐波含量的增加会使电机的性能变坏,直接影响电机的振动和电机的噪声。本文通过Maxwell仿真分析10种槽极配合,得出在相同电机参数的情况下的磁动势畸变率,如表1所示。

表1 不同槽极配合时磁动势的畸变率

根据表1的仿真结果,本文初步选取磁动势畸变率较小的3组槽极配合,即48/8,36/8,36/6,进行进一步的仿真分析。

永磁电机的特殊结构会引起电机固有的齿槽转矩,会使电机的转矩波动增大。但这是无法消除的,只能最大程度地削弱。齿槽转矩的变化是有规律的,在一个齿距的范围内,定子和转子相对位置的变化周期主要受电机的极数和槽数影响。式(2)为齿槽转矩变化周期数:

(2)

式中:GCD(z,2p)是电机的槽数和极数的最大公约数。

可见,合理地选择极数和槽数组合,能使电机在一个齿距内齿槽转矩的变化周期数增大,这样就可以明显地减小电机齿槽转矩[5]。

由式(2)计算3组槽配合的情况下电机的齿槽转矩的变化周期数,详细结果如表2所示。

表2 电机齿槽转矩变化的周期数

电机的一个齿距周期变化范围内的周期数越大,电机的齿槽转矩就越小。根据表2初步判断36/8的槽极配合下齿槽转矩最小。下面利用Maxwell分别对3种槽极配合的电机建立有限元模型,保证电机的定转子外径、气隙尺寸及额定参数相同。利用Ansoft软件给出了在一个齿距范围内变化时电机齿槽转矩的变化图,如图1所示。

图1 3种不同槽极配合时电机的齿槽转矩

由图1可以看到,3种电机中选择36/8的槽极配合的电机,其齿槽转矩是最小的,也验证了理论分析的结果。故本文选择36槽8极的槽极配合。

3 转子磁路结构的选择

永磁体在电机转子内部的称为内置式,永磁体在转子外部的称为表贴式。内置式的永磁体嵌在转子铁心中,加工难度较大;而且电机绕组端部的漏磁系数较大,需要特别的隔磁处理,但永磁体结构牢固,适合应用在转速较高的电机之中。表贴式的永磁体结构较为简单,易进行于对形状要求更高的加工,易于实现电机气隙磁场的优化设计。

本文采用表贴式的永磁体转子结构。采用表面凸式的转子磁路,其永磁体的制造和电机的装配较为简单,能有效地减小电机的成本,电机的转动惯量也相对较小。而且通过磁极的合理优化设计,气隙磁场的波形更接近正弦波。本文通过不等厚永磁体的结构优化电机,减小电机的齿槽转矩。不等厚永磁体的结构是相对于均匀的永磁体的,具体结构如图2所示。

图2 不等厚永磁体结构图

普通永磁体的内外径是同心的,这样的永磁体厚度均为hm。当采用不等厚永磁体时,磁极的内外径不在同一个圆心上,这样就会产生两个圆心,o和o′之间存在偏心距h。随着偏心距h的不同,气隙磁密径向分量的分布也不同。永磁体不等厚时,气隙的径向分量表示为式(3):

(3)

改变偏心距h会引起hm和δ(θ)的变化,使电机的齿槽转矩发生改变。随着偏心距的变化,电机的齿槽转矩会发生改变[6]。

影响电机永磁体尺寸的主要因素有:永磁体轴向长度LM;永磁体磁化方向长度hM;永磁体宽度bM。通常确定永磁电机的永磁体轴向长度要结合电机转子和铁心参数,一般可取与电机的铁心长度作为参考,故只需要确定永磁的磁化方向长度和宽度,根据式(4)和式(5)可近似确定。

(4)

bM=αpτp

(5)

通过上述分析,初步确定电机永磁体磁化方向的长度hM为3.6mm和宽度bM为26mm。

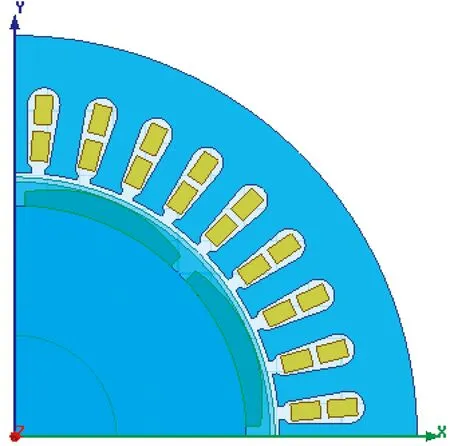

使用有限元分析软件Maxwell,建立采用不等厚永磁体的电机模型,如图3所示。这时,可以充分地利用电机的拓扑结构来减小仿真电机的尺寸。电机的极数是8极,可以只仿真电机的一个周期,这样减少了仿真的时间而不影响仿真的结果。

图3 采用不等厚永磁体的电机模型

利用Maxwell软件强大的扫描功能,仿真分析偏心距从0到20mm过程中电机齿槽转矩的变化。偏心距超过20mm时永磁体两侧的厚度就会变得过小,直接导致永磁体的强度减小,这时不适合再增加偏心距[7]。图4给出了仿真中电机齿槽转矩的变化趋势。

图4 电机齿槽转矩随偏心距变化曲线图

分析图4可知,偏心距在0~20mm范围内,电机的齿槽转矩是线性变化的。在不影响电机永磁体机械强度的前提下,本文选择15mm的偏心距。同时利用有限元仿真软件,计算此时电机的齿槽转矩。图4给出了采用15mm偏心距的永磁电机齿槽转矩的变化曲线。从仿真数据中看出,采用15mm偏心距的不等厚永磁体结构后,电机的齿槽转矩大幅减小。

4 绕组的选择

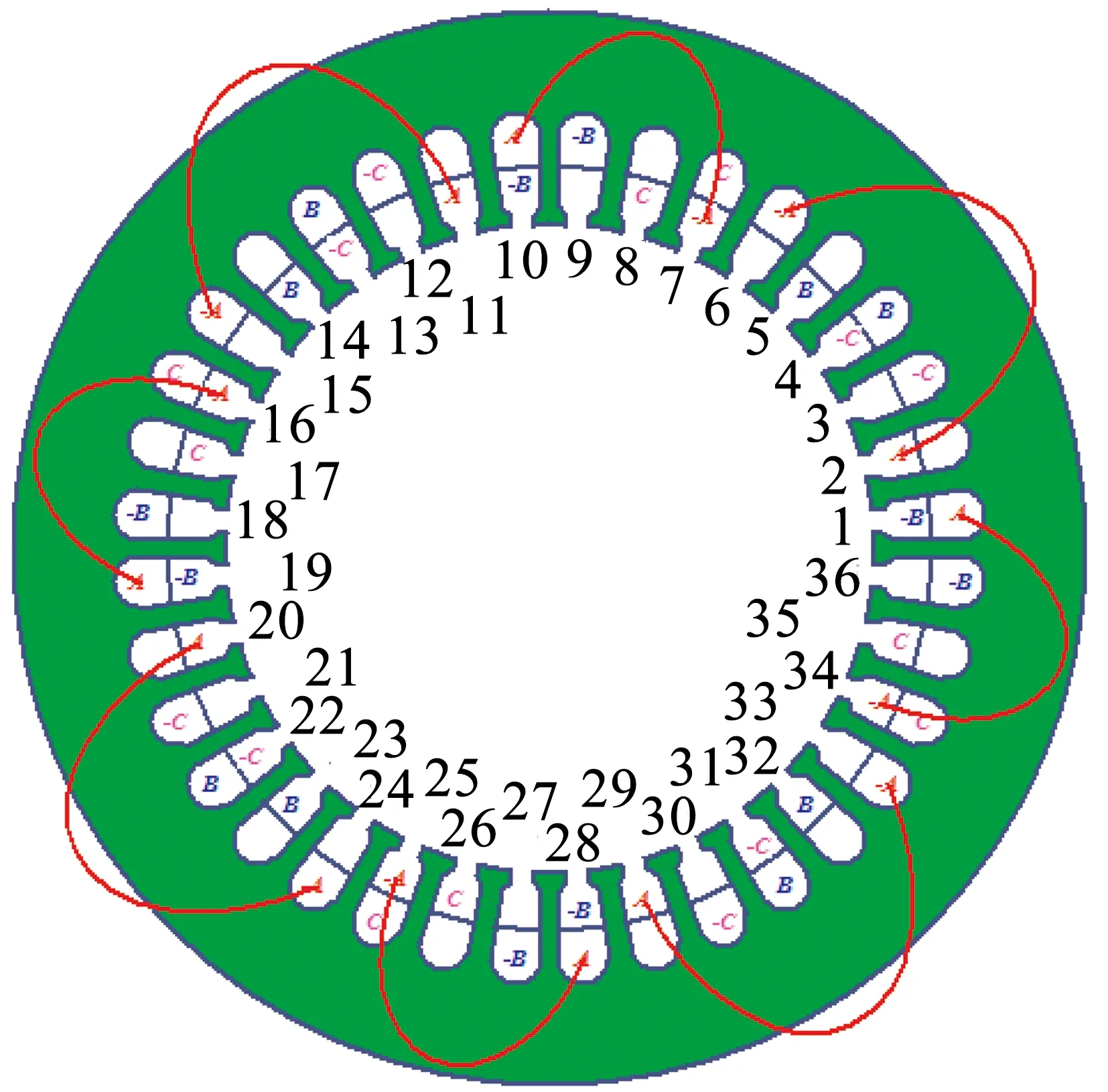

永磁同步电机采用永磁体作为励磁,与传统的绕组励磁方式相比,气隙磁场的谐波含量较高,反电动势中也含有较高的谐波含量。在绕组的选择上考虑采用Y型双层短距绕组的形式,这样可以避免绕组中环流的产生[8]。本文已经证明采用36/8槽极配合能够使电机有较小的齿槽转矩,能有效地改善反电动势的波形,电机也可以有更好的电磁性能和运行的经济性。本文选用三相双层同心绕组,采用星形连接的方式,2根0.67mm的铜线并绕,跨距Y=4。电机绕组的绕线图如图5所示。

为了提高电机的效率,在此基础之上做进一步的改进:把绕组分为大小圈,大圈节距为Y1=4,小圈节距为Y2=3。通过对绕组绕线方式改进,两种绕组的等效导体数保持不变。采用大小圈的绕线方式,可以减小电机绕组端部的长度,从而减小电机定子绕组的铜损,提高电机效率。电机三相绕组是对称的,为了观察方便,仅给出了A相绕组的连接图,如图6所示。

图6 改进后的大小圈绕组

通过采用新型的大小圈绕组方法,电机效率由88.19%提高到了91.41%。

5 永磁电机电磁方案的仿真

本文通过理论分析和有限元分析相结合的方法,得到的永磁同步电机主要指标和参数,如表3所示。

表3 主要指标和参数

5.1 空载反电动势

永磁电机的空载反电动势反映了电机性能的好坏。空载反电动势正弦度的好坏关系到电机性能的优劣。本文经过槽极配合和绕组设计,使电机的反电动势趋近于正弦波,如图7所示。经计算,电机的反电动势谐波畸变率只有10.8%。

图7 空载反电动势波形

5.2 输出转矩

通过采用合理的槽极配合和永磁结构的优化,改善了电机的输出转矩。图8给出了优化后的电机齿槽转矩,仅为13 mN·m。证明采用合理的槽极配合与不等厚永磁体的组合优化设计方法,削弱电机齿槽转矩的效果是明显的。

图8 电机的齿槽转矩

6 样机的试制和实验

根据设计方案的参数,制造了样机,进行了实验。主要针对电机的最大转矩、空载反电动势和电机效率进行了相关的实验。分别对2台样机进行了电源适应性实验,结果表明,2台电机在800 r/min到3 000 r/min的转速范围内,负载转矩均可以加载到16.5 N·m的,过载能力达到额定转矩的3.3倍。电机的空载损耗只有63.12 W,电机的实验效率最高为89.6%。电机的运转平稳。电机的反电动势接近正弦波,反电动势的谐波畸变率THD只有11%。图9、图10分别给出了电机进行空载反电动势实验时的变化波形和谐波含量实验图。

图9 电机的反电动势波形

图10 电机的谐波畸变率

7 结 语

结合工业机器人对电机大转矩高效率,削弱永磁电机固有齿槽转矩2方面的要求,本文给出了一个永磁电机的设计方案。从理论出发给出电机的基本尺寸,分析对比了常用的槽极配合,从削弱电机齿槽转矩的角度出发,选出了电机的最佳槽极配合。从转子结构的优化角度出发,采用不等厚永磁体的设计,进一步减小电机的齿槽转矩,实现较小的电机转矩脉动。设计了新型的电机绕组,采用不同节距的大小圈方式,减小了电机的铜损,提高了电机的效率。设计方案在进行仿真后,进行了样机的制造和性能实验。实验结果和仿真数据基本一致,验证了方案的可行性。本文设计方案已经应用在某工业机器人用电机中。

[1] 胡岩,武建文.小型电动机现代实用设计技术[M].北京:国防工业出版社,2007.

[2] 唐任远.现代电机理论与设计[M].北京:机械工业出版社,2002.

[3] 王秀和.永磁电机[M].北京:中国电力出版社,2007.

[4] 陈贤阳,黄开胜,明国锋,等.风机用外转子永磁无刷直流电动机的优化分析[J].微特电机,2014,42(9):39-42.

[5] 陈文敏.电动汽车用调速永磁同步电动机分析与设计[J].微特电机,2014,42(11):22-24.

[6] 袁中胜.新能源汽车驱动用永磁同步电机的设计[D].哈尔滨:哈尔滨工业大学,2013:12-15.

[7] 杨浩东,陈阳生,邓志奇,等.永磁同步电机常用齿槽转矩配合的电磁振动[J].电工技术学报,2011(26):24-30.

[8] 张丽丽.永磁交流牵引电动机弱磁特性研究及其设计[D].沈阳:沈阳工业大学,2007.