脉冲占空比对电沉积Sn-Ni-Mn合金镀层的影响

2018-04-25孟庆波齐海东杨海丽

孟庆波,齐海东,卢 帅,郭 昭,杨海丽

(华北理工大学 现代冶金技术教育部重点实验室,河北 唐山 063210)

钢铁材料长期暴露在高盐高湿海洋环境中腐蚀速率较快,严重影响使用寿命,同时也存在巨大安全隐患[1-2]。采用表面改性技术,在钢材表面制备防腐蚀合金镀层可以提高材料的耐蚀性。化学镀与电沉积是常用的制备合金镀层方法。近年来电沉积技术也得到拓宽和发展,目前应用较多的电沉积方法有直流电沉积[3]、脉冲电沉积[4]、超声电沉积[5]、喷射电沉积[6]和阴极旋转电沉积[7]等。脉冲电沉积技术能够获得导电率高和致密性好的沉积层,对降低浓差极化、提高阴极电流密度、改善镀层物理性能和减少添加剂使用有较好效果[8]。脉冲电沉积法制备合金镀层的关键在于脉冲工艺参数的控制[9-11],如电流密度、脉冲频率及占空比等。有关脉冲电沉积Sn-Ni-Mn合金镀层的研究鲜见有报道,试验采用脉冲电沉积法研究在Q235钢表面制备Sn-Ni-Mn合金镀层,考察了脉冲占空比对镀层元素含量、沉积速率、阴极电流效率、表面形貌和耐蚀性的影响。

1 试验部分

1.1 基材预处理

以20 mm×18 mm×1 mm的Q235钢片作阴极,纯镍板作阳极。电沉积之前进行前处理:打磨(依次经过360#、500#、800#、1000#和1500#的砂纸打磨)→去离子水超声清洗→碱洗(质量分数10%NaOH)→去离子水超声清洗→酸洗(质量分数15%HCl)→去离子水、酒精超声清洗→干燥备用。

1.2 镀层制备

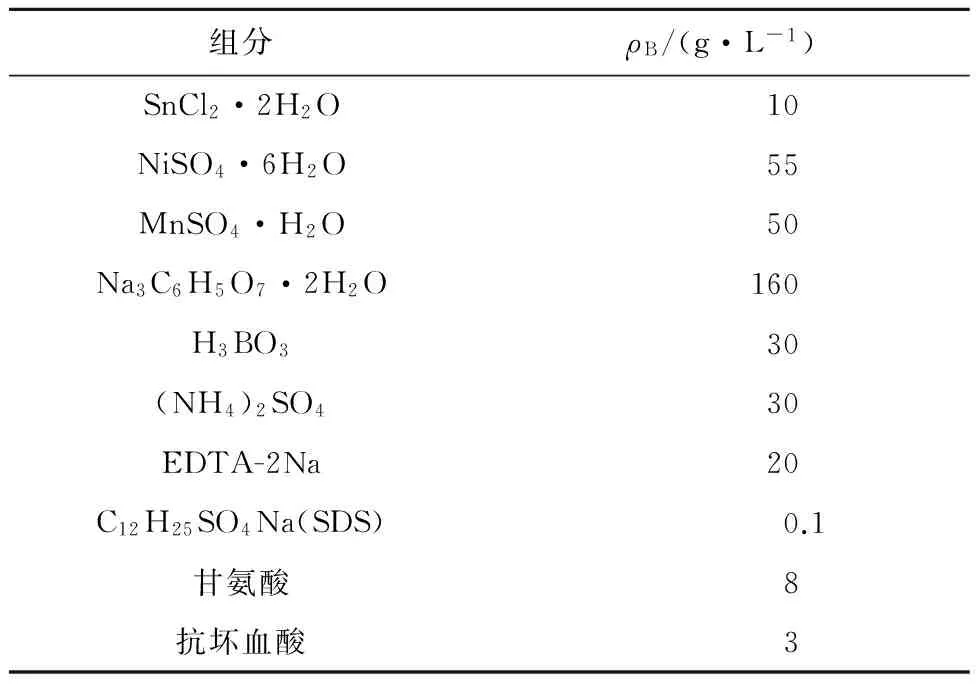

采用SMD-30P型智能多组换向脉冲电镀电源,配以DF-101集热式恒温加热磁力搅拌器施镀。镀液组成见表1。

表1 镀液组成

工艺参数:镀液温度30 ℃,pH=4.0,施镀时间30 min,脉冲周期1 000 μs,平均电流密度10 A/dm2,占空比为0.1、0.2、0.4、0.6、0.8。

1.3 性能检测

用德国斯派克分析仪器公司Spectruma GDA750型辉光放电光谱仪(GDS)检测镀层成分及厚度;用日本日立公司S-4800型场发射扫描电镜(SEM)观察镀层表面形貌;用德国ZAHNER公司IM6eX型电化学工作站检测镀层在3.5%NaCl溶液中的耐蚀性,工作电极、辅助电极、参比电极分别为待测试样、铂片和饱和甘汞电极。Tafel曲线测试扫描速度为5 mV/s,电化学阻抗谱测试频率为10 mHz~100 kHz,正弦电压扰动信号幅值为5 mV。

镀层沉积速率v计算公式为

(1)

式中:d为镀层厚度,μm;t为施镀时间,h。

阴极电流效率η计算公式为

(2)

式中:Δm为镀层增加质量,g;I为沉积电流,A;t为施镀时间,h;k为Sn-Ni-Mn合金电化当量,g/(A·h) ,计算公式为

k=k(Sn)·w(Sn)+k(Ni)·w(Ni)+

k(Mn)·w(Mn)。

(3)

式中:kSn、kNi、kMn为Sn、Ni、Mn的沉积电化当量,取值分别为2.214、1.095、1.025 g/(A·h);w(Sn)、w(Ni)、w(Mn)为镀层中各元素质量分数,%。

2 试验结果与讨论

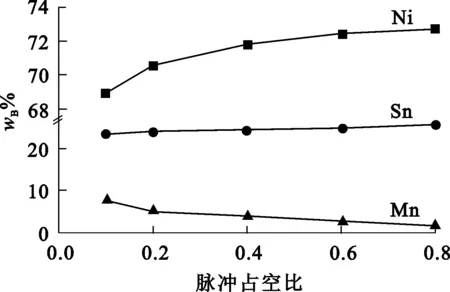

2.1 脉冲占空比对镀层中元素质量分数的影响

图1为不同脉冲占空比对Sn-Ni-Mn合金镀层中元素质量分数的影响。可以看出,随占空比增大,镀层中Ni和Sn质量分数升高,Mn质量分数降低。脉冲电沉积过程中,实际工作电流密度为峰值电流密度(Ip)[12]:

Ip=Ia·r-1。

式中:Ia为平均电流密度;r为占空比。因此,固定平均电流密度和脉冲频率不变,占空比越大,峰值电流密度越小,不利于析出电位较负的Mn2+还原沉积,镀层中Mn质量分数较低。

图1 脉冲占空比对镀层中元素质量分数的影响

2.2 脉冲占空比对镀层沉积速率的影响

图2为脉冲占空比对Sn-Ni-Mn合金镀层沉积速率的影响。

图2 脉冲占空比对镀层沉积速率的影响

由图2看出,镀层沉积速率随占空比增大而降低。一方面,增大占空比,脉冲间歇时间缩短,阴极表面还原沉积所消耗的金属离子难以通过扩散及时补充,浓差极化增大[13],沉积过程受到抑制;另一方面,占空比增大,脉冲峰值电流密度降低,实际作用于电沉积的瞬时能量减小[14],使沉积速率下降。

2.3 脉冲占空比对阴极电流效率的影响

图3为脉冲占空比对Sn-Ni-Mn合金镀层沉积阴极电流效率的影响。

图3 脉冲占空比对阴极电流效率的影响

由图3看出:随占空比增大,阴极电流效率先升高后降低,这是因为随占空比增大,峰值电流密度降低,析氢反应减弱,阴极电流效率提高;但占空比超过0.4时,浓差极化作用显著,金属离子还原沉积变得困难,阴极电流效率降低。

2.4 脉冲占空比对镀层表面形貌的影响

图4为不同脉冲占空比条件下制备的Sn-Ni-Mn合金镀层的表面形貌。

图4 不同脉冲占空比条件下所制备镀层的表面形貌

由图4看出:占空比为0.1时,镀层表面晶粒细小,但存在较多孔隙;随占空比增大,镀层晶粒尺寸逐渐增大,孔隙率降低。因为占空比较低时,脉冲峰值电流密度较大,析氢反应剧烈,导致镀层表面孔隙较多;随占空比增大,脉冲峰值电流密度减小,阴极过电位降低,析氢反应减弱,减少了孔隙的形成。电结晶形核率w与阴极过电位ηk之间的关系为

(4)

式中,K、b为常数。阴极过电位越低,形核率越小,所以镀层晶粒更粗化。

2.5 脉冲占空比对镀层耐蚀性的影响

图5为不同脉冲占空比条件下制备的Sn-Ni-Mn合金镀层在3.5%NaCl溶液中的Tafel曲线。由Tafel曲线外推法得到的镀层自腐蚀电位(Ecorr)与自腐蚀电流密度(Jcorr)见表2。

图5 不同脉冲占空比条件下所制备镀层的Tafel曲线

脉冲占空比Ecorr/VJcorr/(A·cm-2)0.1-0.4588.913×10-70.2-0.3773.687×10-80.4-0.4277.943×10-80.6-0.5065.012×10-70.8-0.5421.349×10-6

由表2看出:脉冲占空比由0.1提高到0.2时,Ecorr正移了81 mV,Jcorr降低了1个数量级,镀层耐蚀性明显提高;随占空比继续提高,Ecorr出现负移,Jcorr逐渐升高,镀层耐蚀性降低;占空比为0.2时,自腐蚀电位最正(-0.377 V),自腐蚀电流密度最小(3.687×10-8A·cm-2),镀层耐蚀性最高。

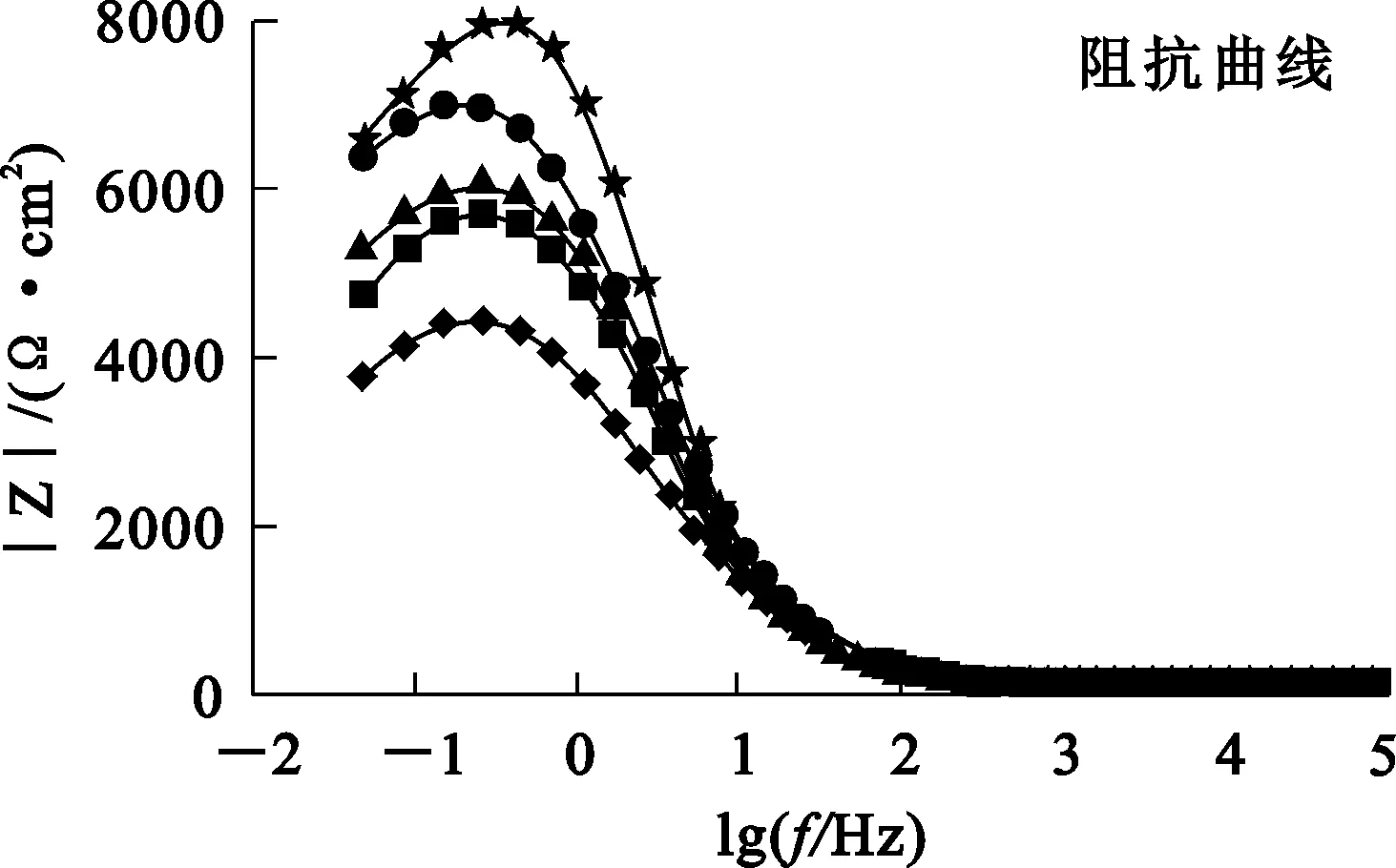

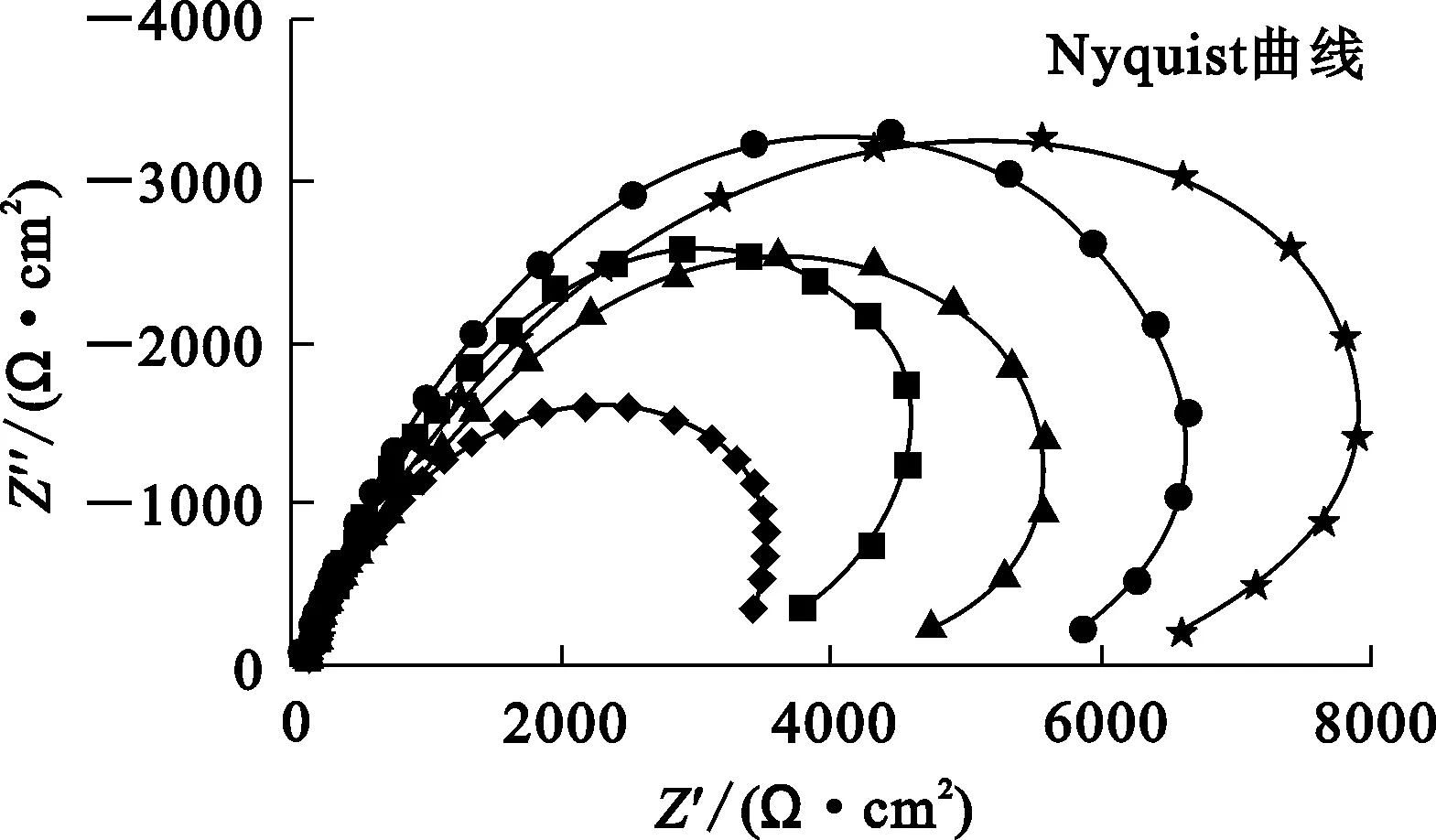

图6为不同脉冲占空比条件下制备的Sn-Ni-Mn合金镀层的电化学阻抗图谱(EIS)。图6(a)中:低频区模阻抗随脉冲占空比增大先提高后降低;占空比为0.2时,阻抗模值最大,电解液最难向镀层渗透,抗腐蚀能力最强。图6(b)中:频率-相位角曲线的最大相位角随脉冲占空比增大先升高后降低;脉冲占空比为0.2时,最大相位角最接近90°,表明镀层最为完整致密。图6(c)中:Nyquist图谱的容抗弧为压扁的半圆形,随占空比增大,容抗弧半径先增大后降低,表明镀层腐蚀过程阻力先增强后减弱;占空比为0.2时,容抗弧半径最大,腐蚀阻力最强。

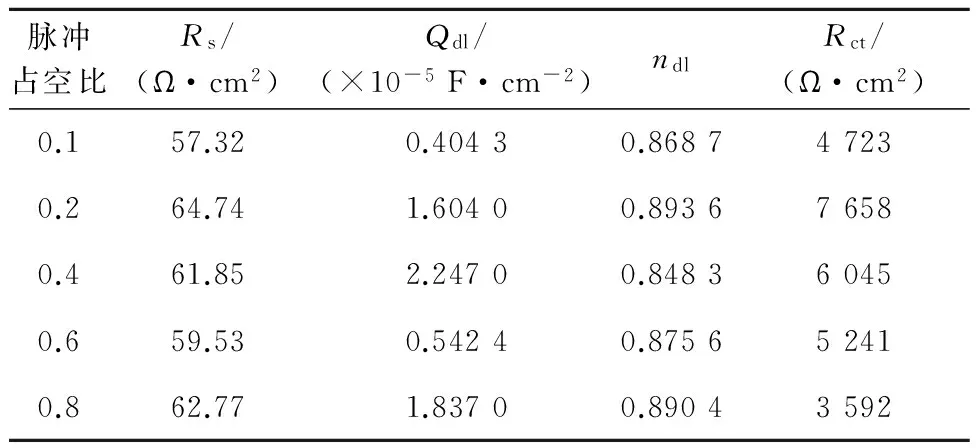

利用Zsimpwin软件对阻抗谱进行拟合处理,得到等效电路各元件参数值见表3。可以看出:随脉冲占空比增大,电荷转移电阻值(Rct)先增大后减小;占空比为0.2时,镀层具有最大的电荷转移电阻(7 658 Ω·cm2),耐蚀性最好。这与Tafel曲线分析结果一致。

脉冲占空比:—■—0.1;—★—0.2;—●—0.4;—▲—0.6;—◆—0.8。

图6 不同脉冲占空比条件下所制备镀层的EIS图谱

3 结论

采用脉冲电沉积法可以在Q235钢表面制备Sn-Ni-Mn合金镀层。脉冲占空比为0.2时,镀层表面晶粒最为均匀细密,在3.5%NaCl溶液中的自腐蚀电位(-0.377 V)最正,自腐蚀电流密度(3.687×10-8A·cm-2)最低,电荷转移电阻(7 658 Ω·cm2)最大,耐蚀性性最好。镀层中Ni、Sn质量分数较高,Mn质量分数较低,所得镀层质量较好。

参考文献:

[1] 王秀民,王培,孙阳超,等.Q235钢在模拟海洋大气环境中的耐蚀性研究[J].表面技术,2015,44(11):104-111.

[2] GAN Y,LI Y,LI H C.Experimental studies on the local corrosion of low alloy steels in 3.5%NaCl[J].Corrosion Science,2001,43(3):397-411.

[3] 邬明钰,辛森森,伍玉琴,等.硫酸盐体系中直流电沉积参数对纳米晶锌镀层的影响[J].材料保护,2010,43(8):42-45.

[4] 陈艳容,龙晋明,裴和中,等.脉冲电沉积镍及其合金的研究现状与展望[J].电镀与精饰,2009,31(2):16-21.

[5] 梁桂强,邹丽静,朱永永,等.超声电沉积制备Ni-TiN涂层及其耐腐蚀特性研究[J].功能材料,2014,45(13):13059-13061.

[6] 马世伟,陈劲松,田宗军.喷射电沉积技术的发展与应用[J].热加工工艺,2016,45(6):9-11.

[7] 王涛,于峰,李慕勤.阴极旋转电沉积生物陶瓷涂层的工艺研究[J].表面技术,2005,34(5):49-52.

[8] 周丽,于锦,马安远.脉冲电镀镍及其性能的研究[J].电镀与涂饰,2009,28(11):5-8.

[9] 朱艳兵,隋然,王杰鹏,等.Ni-Sn合金的电沉积过程与析氢性能研究[J].电镀与精饰,2015,37(4):42-46.

[10] 常立民,时杰丽.Sn含量对镁合金电镀Sn-Ni合金镀层性能的影响[J].腐蚀与防护,2011,32(6):451-454.

[11] 杨建明,朱荻,曲宁松,等.纳米晶镍锰合金的脉冲电铸研究[J].中国机械工程,2003,14(22):1974-1977.

[12] 赵广宏,何业东.脉冲参数对等离子电沉积镍镀层结构和性能的影响[J].材料热处理学报,2012,33(8):115-120.

[13] 王子涵,杨滨,铁军,等.脉冲频率对电沉积Ni镀层组织和性能的影响[J].稀有金属材料与工程,2007,36(增刊3):620-622.

[14] 刘海鹏,张志桐,王心悦,等.尿素含量对脉冲电镀Ni-Cr-Mo合金镀层的影响[J].铸造技术,2017,38(1):84-87.