用钙化焙烧—酸浸法从钒铁渣中提取钒试验研究

2018-04-25郭双华

郭双华

(扬州工业职业技术学院 化学工程学院,江苏 扬州 225127)

钒钛磁铁矿冶炼过程中产生大量废渣,其中钒含量较高,可作为提取钒的主要原料。国内外从含钒废渣中提取钒,主要采用高温钠化氧化焙烧—水浸—铵盐沉钒工艺[1-2]。该工艺简单,但钒回收效率不高,在钠化氧化焙烧过程中,钠盐还会分解释放出 HCl,Cl2,SO2,SO3等有害气体,对环境有一定程度污染,而且设备腐蚀较严重,生产成本较高。为此,科研人员又相继研发出了钙化焙烧—酸浸[3]、钙化焙烧—碱浸[4]、直接酸浸[5]等工艺。前期的探索试验中,对比研究了这几种工艺处理铁钒渣提取钒的效果,结果表明,钙化焙烧—酸浸工艺提钒效果最好,具有废气中不含有害气体,焙烧后浸出渣不含钠盐,富含钙,有利于综合利用等优点[6-8]。因此,试验采用钙化焙烧—酸浸工艺从某钒铁渣中提取钒,确定了最优工艺参数,以期为该类型含钒物料的有效利用提供技术参考。

1 试验原料及设备

1.1 试验原料

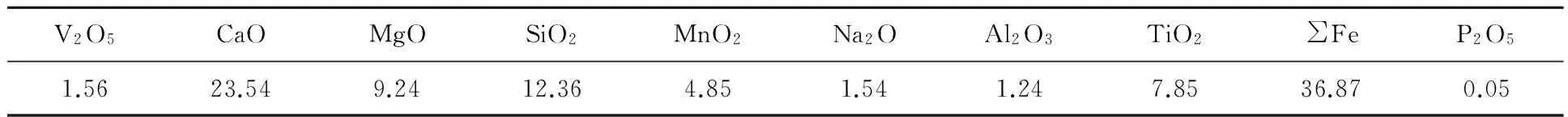

试验原料为某企业提钒过程中产生的工业铁钒渣,其中含有钙、镁、硅及钒等,钒主要以低价形式存在。化学分析结果见表1。

表1 钒铁渣化学分析结果 %

1.2 试验设备及试剂

主要设备:箱式电阻炉,造球机,电动搅拌机,鼓风干燥箱,真空过滤机。

主要试剂:浓硫酸,氧化钙,均为分析纯。

2 试验方法及原理

2.1 试验方法

将原料烘干、磨细至-74 μm占90%,配入一定量氧化钙和水,采用造球机制成粒径为8~10 mm的小球,烘干;称取一定量小球装入刚玉坩埚中,通过箱式电阻炉在设定温度下焙烧一定时间,自然冷却后将小球磨细至-74 μm占70%,加一定量水、酸混合,电动搅拌;待反应完成后过滤,分析滤饼中钒质量分数,计算钒浸出率。

2.2 试验原理

焙烧过程中,铁钒渣中的低价钒被氧化成V2O5,V2O5与CaO反应生成可溶于硫酸的钒酸钙[9],用硫酸浸出可使钒酸钙转入溶液,实现钒的浸出[10];同时,铁钒渣中的铁等金属元素部分被氧化,一同进入浸出液中。含钒酸盐的溶液通过除杂、富集、中和、沉钒和煅烧等工序得到五氧化二钒产品[11]。主要化学反应如下:

3 试验结果与讨论

3.1 铁钒渣的焙烧

硫酸浸出条件:硫酸质量浓度80 g/L,浸出时间2 h,液固体积质量比2∶1,浸出温度90 ℃。

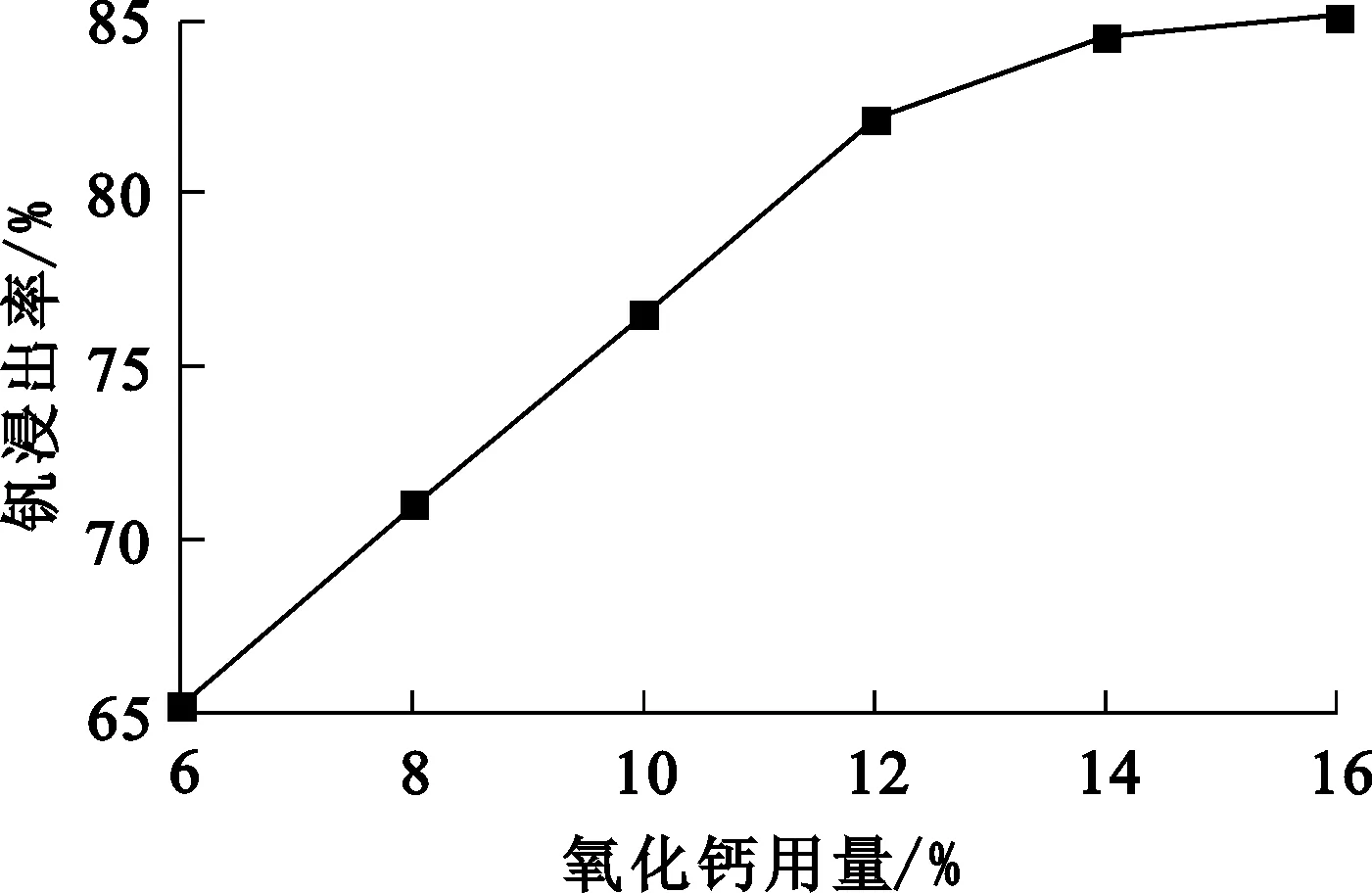

3.1.1氧化钙用量对钒浸出率的影响

在造球粒径8~10 mm、焙烧温度900 ℃、焙烧时间1 h条件下,氧化钙用量(相对于钒铁渣质量)对钒浸出率的影响试验结果如图1所示。

图1 氧化钙用量对钒浸出率的影响

由图1看出,氧化钙用量对钒浸出率影响较大:随氧化钙用量增加,钒浸出率明显提高;氧化钙用量为铁钒渣质量12%时,钒浸出率达80%以上,继续增加氧化钙用量,钒浸出率变化不大。综合考虑,确定适宜的氧化钙用量为铁钒渣质量的14%。

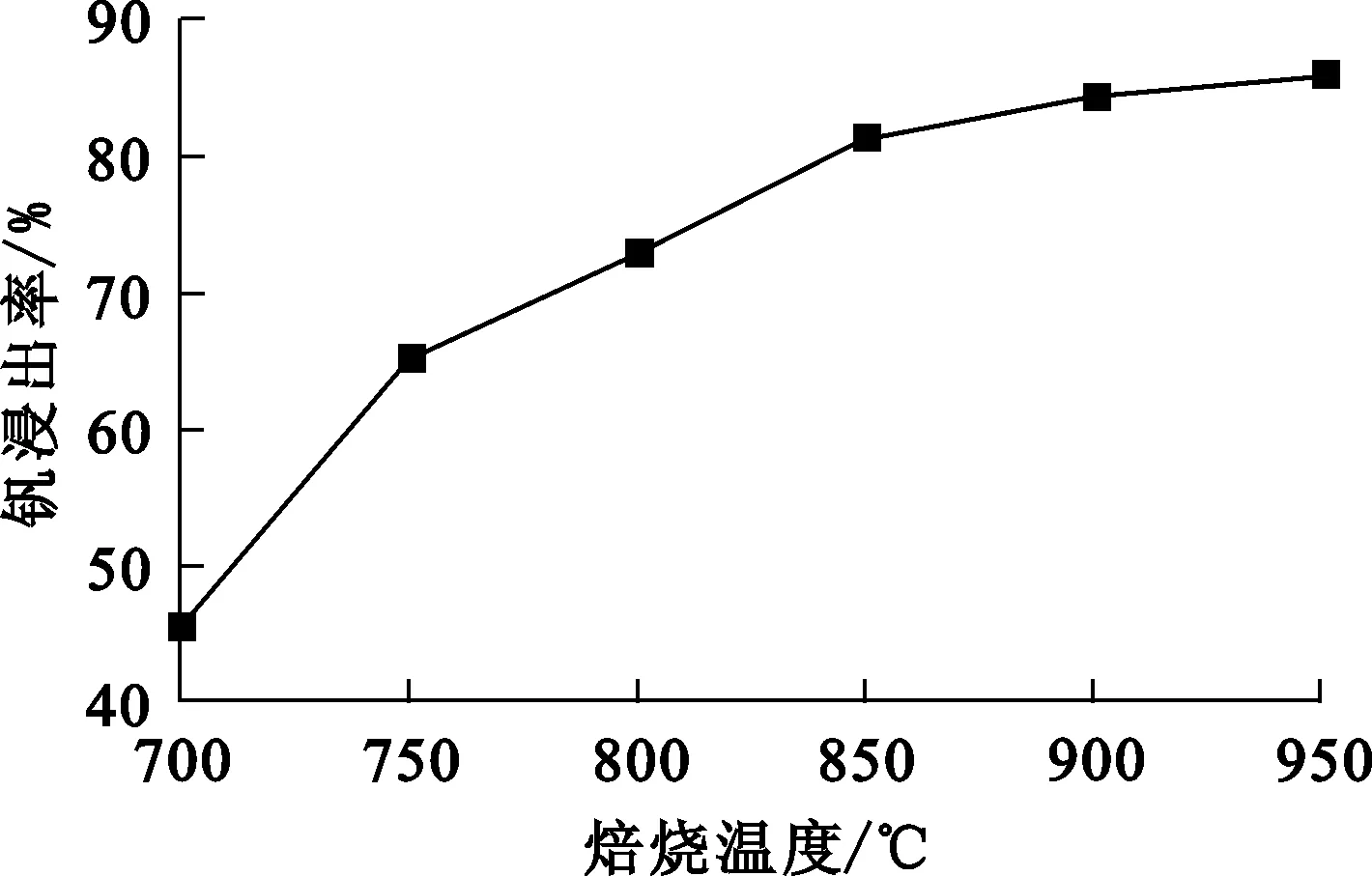

3.1.2焙烧温度对钒浸出率的影响

在造球粒径8~10 mm、氧化钙用量14%、焙烧时间1 h条件下,焙烧温度对钒浸出率的影响试验结果如图2所示。

图2 焙烧温度对钒浸出率的影响

由图2看出:随焙烧温度升高,钒浸出率提高;焙烧温度高于850 ℃后,钒浸出率提高幅度较小。综合考虑,确定适宜的焙烧温度为900 ℃。

3.1.3焙烧时间对钒浸出率的影响

在造球粒径8~10 mm、氧化钙用量14%、焙烧温度900 ℃条件下,焙烧时间对钒浸出率的影响试验结果如图3所示。

图3 焙烧时间对钒浸出率的影响

由图3看出:随焙烧时间延长,钒浸出率逐渐提高;焙烧时间为1.5 h时,钒浸出率为87.14%;继续延长焙烧时间,钒浸出率提高不明显。因此,确定适宜焙烧时间为1.5 h。

3.2 铁钒渣中钒的酸浸

焙烧条件:造球粒径8~10 mm,氧化钙用量14%,焙烧温度900 ℃,焙烧时间1.5 h,焙烧产物磨细至-74 μm占70%。

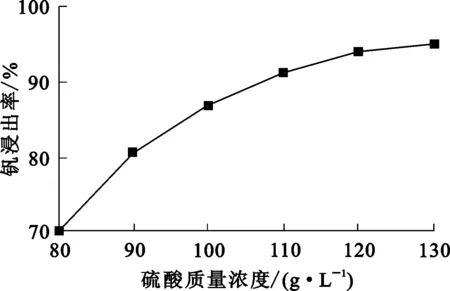

3.2.1硫酸质量浓度对钒浸出率的影响

在浸出时间2 h、液固体积质量比2∶1、浸出温度90 ℃条件下。硫酸质量浓度对钒浸出率的影响试验结果如图4所示。

图4 硫酸质量浓度对钒浸出率的影响

由图4看出:随硫酸质量浓度增大,钒浸出率提高;硫酸质量浓度为120 g/L时,钒浸出率达93.12%;继续增大硫酸质量浓度,钒浸出率提高不明显。所以,确定适宜的硫酸质量浓度为120 g/L。

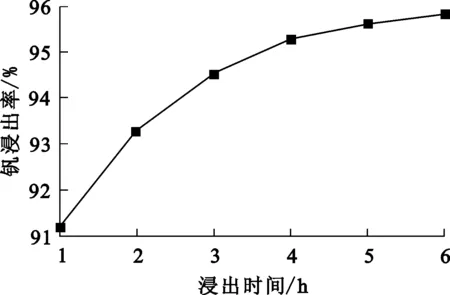

3.2.2浸出时间对钒浸出率的影响

在硫酸质量浓度120 g/L、液固体积质量比2∶1,浸出温度90 ℃条件下,浸出时间对钒浸出率的影响试验结果如图5所示。 可以看出:随浸出时间延长,钒浸出率提高;浸出4 h时,钒浸出率达95.27%;继续浸出,钒浸出率提高幅度不大。综合考虑,确定适宜的浸出时间为4 h。

图5 浸出时间对钒浸出率的影响

3.2.3浸出温度对钒浸出率的影响

在硫酸质量浓度120 g/L、液固体积质量比2∶1、浸出时间4 h条件下,浸出温度对钒浸出率的影响试验结果如图6所示。

图6 浸出温度对钒浸出率的影响

由图6看出:温度越高,对钒浸出越有利;温度为95 ℃时,钒浸出率为96.24%;继续升高温度,钒浸出率提高不明显。因此,确定适宜的浸出温度为95 ℃。

4 结论

采用钙化焙烧—硫酸浸出工艺可以从铁钒渣中浸出钒。适宜条件下,钒浸出率在95%以上。此工艺流程简短,操作方便,重现性好,钒浸出效果好。

参考文献:

[1] 钱强.从废弃钒渣中提取五氧化二钒[J].湿法冶金,2008,27(2):101-102.

[2] 史玲,王娟,谢建宏.钠化法提钒工艺条件的研究[J].矿冶工程,2008,28(1):58-61.

[3] 范坤,李曾超,李子申,等.不同钙化剂对高钒渣酸浸提钒的影响[J].重庆大学学报,2015,38(5):151-156.

[4] 张晓刚,高永波,徐强,等.石煤钒矿钙化焙烧碱浸提钒工艺的实验研究[J].应用化工,2013,42(6):1026-1028.

[5] 杨守志.钒冶金[M].北京:冶金工业出版社,2010:22-42.

[6] 李兰杰,张力,郑诗礼,等.钒钛磁铁矿钙化焙烧及其酸浸提钒[J].过程工程学报,2011,11(4):573-578.

[7] 程天荣,郑裕元.一种从钒矿石中提取五氧化二钒的方法:CN1752022A[P].2006-03-29.

[8] 李静,李朝建,吴雪文,等.石煤提钒焙烧工艺及机理探讨[J].湖南有色金属,2007,23(6):7-10.

[9] 史志新.钙化提钒焙浸工艺中含钒物相结构及其演变规律研究[J].钢铁钒钛,2016,37(5):15-19.

[10] 何文艺,彭毅,叶露,等.一种稳定钙化提钒工艺中浸出液的方法:CN105274336A[P].2016-01-27.

[11] 贾秀敏,李培佑,黄永,等.陕西某钒矿石钙化焙烧—酸浸工艺研究[J].湿法冶金,2015,34(3):182-185.