扫描电子显微镜及其在石化领域的应用

2018-04-02黄文氢梁中伟

黄文氢,柳 颖,梁中伟

(中国石化 北京化工研究院,北京 100013)

在材料科学、催化科学及石油化工等领域,人们越来越关注物质的微观形态及晶体结构与宏观物理和化学性质之间的关系。光学显微镜已不能满足上述需求。扫描电子显微镜作为现代科学研究的工具,是常用的微观形貌观察手段,它利用精细聚焦电子束照射试样表面,在此过程中,电子束与试样相互作用可产生各种信号,包括二次电子、背散射电子、俄歇电子以及特征X射线等。这些信号来自试样中的不同区域,能反映试样的微区特征,如表面形貌、原子序数、化学成分以及晶体结构等信息[1]。

本文介绍了扫描电子显微镜的仪器结构以及工作原理,综述了近年来扫描电子显微镜形貌观察和原位技术在石油化工领域的应用。对扫描电子显微镜结合能谱仪(EDS)、聚焦离子束(FIB)扫描电子显微镜、电子背散射衍射(EBSD)技术及扫描电子显微镜原位技术各自的优势和主要应用领域分别做出了说明,重点介绍了在催化剂和材料表征方面的应用,并在此基础上展望了这几种技术今后发展的新方向。

1 扫描电子显微镜的结构及工作原理

1.1 工作原理

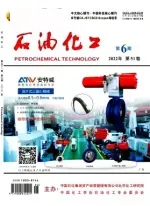

扫描电子显微镜是利用阴极电子枪发射出的电子在电场作用下加速,经多级电磁透镜的作用,在试样表面聚焦成极细的电子束,电子束与试样相互作用产生信号(见图1)。从图1可看出,电子束与试样的不同部位相互作用可激发不同的物理信号。高能的入射电子与试样的核外电子相互作用可造成核外电子电离,电离造成大量电子逸出试样表面,成为二次电子。若试样某部位的二次电子产额高,则此部位在扫描图像上具有较高的亮度。当入射电子的能量足够高时,二次电子的产额主要与试样表面的倾斜角(即试样表面的凹凸形貌)有关。入射电子与试样深处的原子同样能够碰撞产生二次电子,但不能逸出。因此,二次电子信号主要来自试样表层,深度大约5~10 nm,反映试样表面的形貌衬度。

图1 电子束与试样相互作用产生的信号Fig.1 The signals produced by interactions of electron beam and sample.

背散射电子是受到试样原子核的弹性和非弹性散射而被反射回的一部分入射电子,其产额主要受试样原子序数的影响。试样表面平均原子序数较高的区域会产生较强的背散射电子信号,在背散射电子像上会显示较高的亮度。因而,背散射电子像在提供形貌衬度的同时可提供复杂试样的成分衬度。一般来说,背散射电子反映试样表面50~200 nm深度的信息(见图1)。根据背散射电子射出方向与试样表面的夹角又可分为高角度和低角度背散射电子。其中,高角度背散射电子提供成分衬度更多一些,而低角度背散射电子提供形貌衬度更多一些。

高能电子束进入试样后,还会与原子的内层电子发生非弹性散射并使之电离。此时,该原子内层电子出现空缺,外层电子向内层跃迁并释放能量。这部分能量等于跃迁过程中相关壳层间的临界激发能之差,反映不同元素原子内部壳层结构的特征,携带了试样化学成分的信息,被称为特征X射线。

电子束与试样相互作用产生的各种信号是扫描电子显微镜微区分析的重要基础。对这些不同的信号进行接收、放大和显示成像,就能确定电子束入射部位的某些性质,如微区形貌、成分以及微区晶体的取向和结构等[1]。

1.2 结构

扫描电子显微镜主要包括电子光学系统、扫描系统、信号检测放大系统、图像显示和记录系统、电源和真空系统[2]。

电子光学系统由电子枪、光栏、聚光镜和样品室等组成,主要作用是获得扫描电子束。为了获得较高的信号强度和较好的图像分辨率,电子束应具有较高的亮度和较小的束斑直径。目前最常用的有钨灯丝电子枪、LaB6热阴极及场发射电子枪。前两种电子源是利用阴极高温使电子克服势垒从阴极表面发射,亮度较低且电子束能量较为分散。场发射电子枪由于具有较低的能量分散度和较小的电子源直径成为了扫描电子显微镜较理想的电子源。场发射电子枪还可细分为冷场和热场。冷场发射阴极不需加热,只依靠电场发射电子,阴极表面必须非常清洁,对真空度要求较高(通常在10-9~10-8Pa范围内),发射阴极束流较小,适宜分析导电性较差的试样。热场发射阴极则必须在高温下工作,束流较大且相对稳定,相对冷场发射阴极寿命较短。紧靠试样上方的最末级聚光镜(又称物镜)决定了电子束最终的束斑尺寸。

扫描电子显微镜要求的电子束斑直径和亮度还需依靠电磁聚光镜协助完成。经过电磁透镜的多级聚焦,电子束可在试样表面汇聚成极细的电子束斑。样品室与电子光学系统相连,样品台上装有三轴移动装置,可进行x,y,z三个坐标方向的移动,以及围绕自身转动和倾斜。扫描系统的主要作用是使电子束产生横向偏移以在试样上形成光栅状扫描,主要通过物镜内的上、下两组偏转线圈实现。信号检测放大系统可收集试样与入射电子束相互作用产生的各种物理信号并放大。图像显示和记录系统则对放大过的信号进行转换并显示供观察的图像。电源和真空系统作为重要的辅助系统,主要提供电源及真空度,确保整个系统正常工作。

2 扫描电子显微镜的应用

2.1 形貌观察

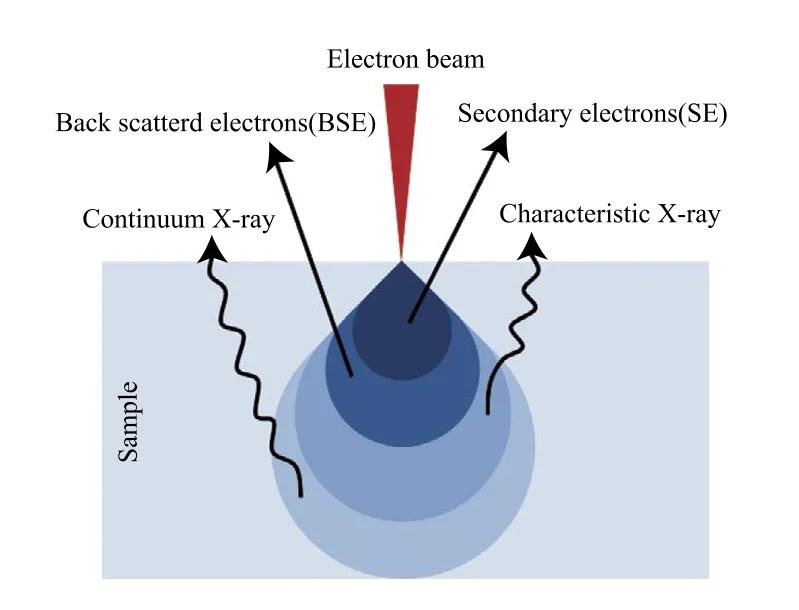

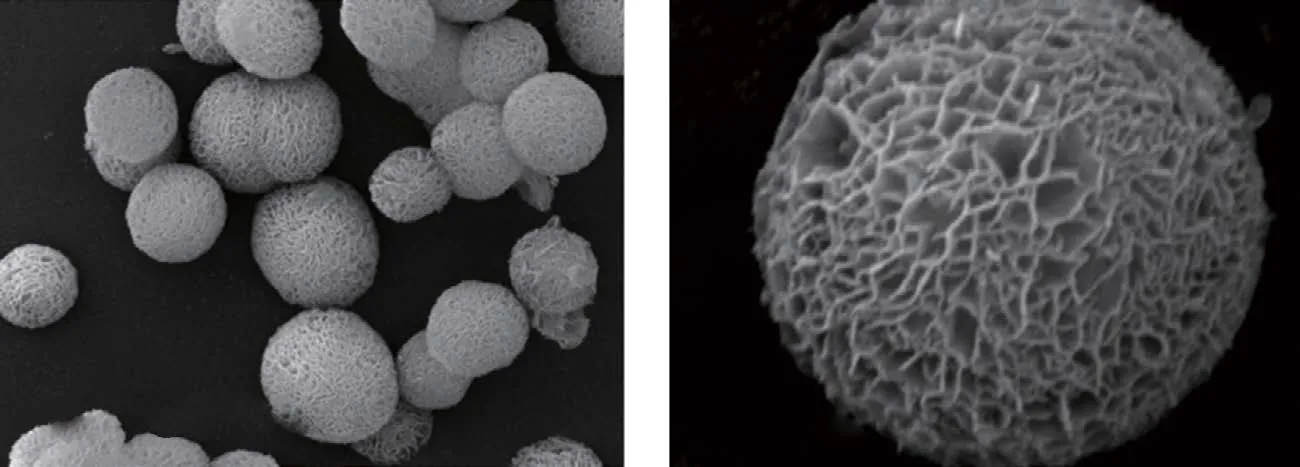

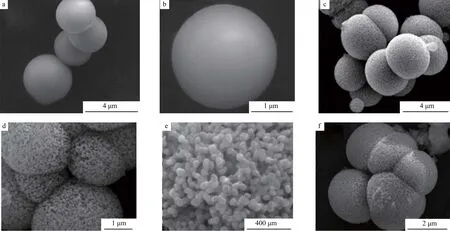

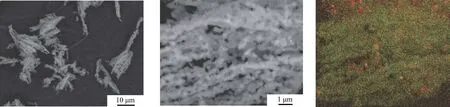

扫描电子显微镜作为最直观的观察试样表面形貌的手段,被大量用于催化和材料等领域的研究中,用于直接揭示材料的结构特点。Oliver等[3]在制备MoVTeNbO催化剂中用扫描电子显微镜研究了催化剂颗粒尺寸和pH的关系(见图2)。Umar等[4]用扫描电子显微镜表征了Mn和Mo掺杂的ZnO材料的形貌特点。Neto等[5]用扫描电子显微镜观察了多孔CeO2材料的形貌特点(见图3)。Liu等[6]用扫描电子显微镜的二次电子信号和背散射电子信号研究了导电复合高分子材料的特点,并观察了在电子辐照下材料的损伤。在催化剂制备方面,扫描电子显微镜可直观地揭示催化剂制备过程中的变化规律。Łojewska等[7]在研究钴模型催化剂时用扫描电子显微镜给出了催化剂4个不同制备阶段的照片(见图4),并给出了催化剂截面氧化层的照片(见图5),有助于催化剂制备过程的效果分析。Acharyya等[8]在研究铬酸铜催化剂时用扫描电子显微镜给出了催化剂焙烧前后以及水热反应制备过程中不同阶段的照片,形象地展示了催化剂制备的反应过程(见图6)。此外,在负载型金属催化剂研究领域,活性金属在载体上的分布情况是非常重要的信息,而扫描电子显微镜的背散射电子信号是对此最佳的表征方法。Pechimuthu等[9]用扫描电子显微镜观察了Ni在γ-Al2O3载体上的分散情况。Kim等[10]用扫描电子显微镜研究了不同负载量的γ-Al2O3负载Pd催化剂中Pd的分散情况。催化剂失活是催化领域另一个研究的热点。通常催化剂上活性组分的聚集会导致颗粒增大、分散度下降以及由于副反应的发生导致活性组分被积碳覆盖等是催化剂失活的重要原因,利用扫描电子显微镜能直观地观察到此类现象。Wurzler等[11-12]用扫描电子显微镜观察了乙醇重整制备氢气时负载Ni催化剂上的积碳情况,并结合TG分析定性地得到了积碳量与催化剂制备方法间的关系。

图2 在不同pH下制备的MoVTeNbO催化剂的扫描电子显微镜图像Fig.2 SEM images of MoVTeNbO catalysts prepared at different pH.

图3 CeO2材料的扫描电子显微镜图像Fig.3 SEM images of the CeO2 samples.

2.2 能谱法

EDS通常配合扫描电子显微镜、透射电子显微镜及扫描透射电子显微镜使用,是有效的微区成分分析手段[13]。EDS最主要的部件为固体探测器,它决定了EDS的分辨率、检测速度等重要指标。固体探测器主要分两种:1)锂漂移硅探测器(Si(Li)探测器)。当试样在电子束激发下产生特征X射线(见图1)进入Si(Li)探测器,X射线光子在探测器中移动并发生非弹性散射,形成电子-空穴对。由于电子-空穴对的能量固定,根据电子-空穴对数目,即可计算X射线光子的能量,从而得到强度相对于X射线能量的分布图[14]。2)硅漂移探测器(SDD)。目前大多数EDS配备的是SDD。相比传统的Si(Li)探测器,SDD具有高的计数率能量分辨率。不同于Si(Li)探测器需要液氮制冷,SDD采用电制冷,大大降低了操作难度。随着硬件以及分析技术的发展,SDD的探测面积越来越大,可达150 mm2,不仅在相同的采集时间内显著提高了分析精度,还使得耗费时间的面扫描成为日常分析工具。超大面积的探测器使元素的低能谱线分析成为现实。平插式EDS是另外一种新型设计,环形的SDD探测器位于SEM极靴和试样之间,能获得EDS分析的最大固体角,在提高计数率和能量分辨率的同时,可快速得到元素的面分布,并适用于束流敏感和非导电试样的低束流分析。

图4 钴模型催化剂制备过程中不同阶段的扫描电子显微镜图像Fig.4 SEM images of the surface of the cobalt catalyst during the preparation process.

图5 钴模型催化剂截面的扫描电子显微镜图像Fig.5 SEM images of the cross-section of the cobalt catalyst.

图6 铬酸铜催化剂的扫描电子显微镜图像Fig.6 SEM images of CuCr2O4 catalyst.

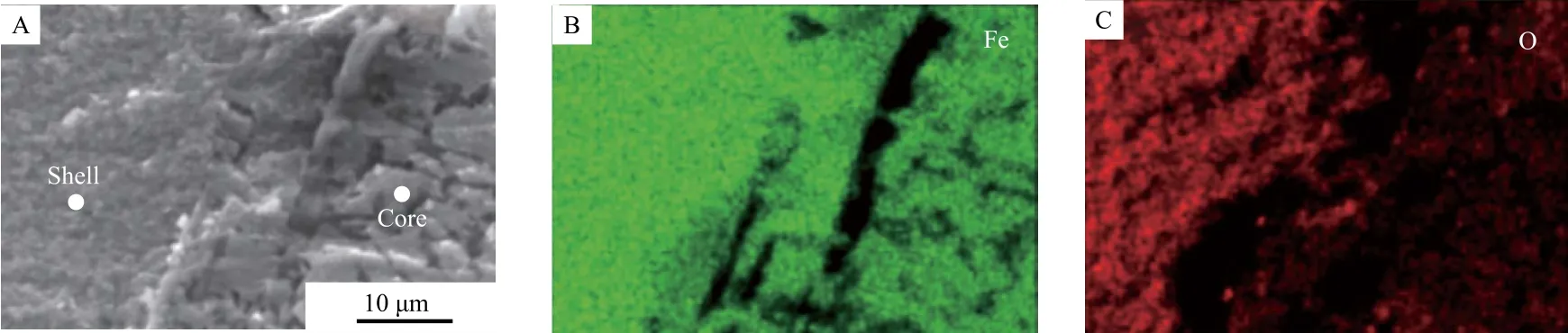

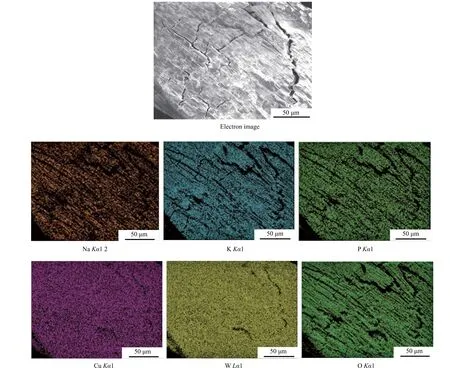

在石油化工领域,EDS重要的应用之一就是对催化剂表面的微区成分进行定性和定量分析。Ekiert等[15]利用商品化的Fe催化剂与CO2的氧化反应研究Fe催化剂的钝化作用。将与O2和CO2混合钝化之后的催化剂剖开观察截面,扫描电子显微镜照片显示此时的催化剂表现出明显的核壳结构。内核部位是由Fe和Fe的氧化物组成的混合物,表现为多孔状。外壳层则是由Fe3O4构成的密实堆积结构。利用EDS分别对内核部位和外壳层的Fe和O等元素的含量进行分析,证实了之前的结论(见图7)。除了对材料和催化剂的微区成分进行定性和定量分析,利用SEM-EDS可得到特定元素在材料表面的点、线、面分布情况。Lü等[16]揭示了还原水制氢的含铜多金属氧酸盐催化剂的微区形貌,并对Na,K,P,Cu,W,O等元素在催化剂表面的分布进行了分析(见图8)。Klein等[17]将乙醇作为原料制取1,3-丁二烯时,对不同载体的β-沸石催化剂进行了浸渍和离子交换,以调节催化剂的酸碱性。SEM-EDS结果显示了处理过的催化剂的微区成分信息。Wang等[18]合成了用于苯甲醇氧化制取苯甲醛的Au@Cu(Ⅱ)-MOF催化剂,EDS面分布结果表明金纳米粒子在Cu(Ⅱ)-MOF(MOF为金属有机骨架)基质上高度分散。Yildiz等[19-20]研究了不同载体对一种氧化偶联反应(OCM)催化剂MnxOy-Na2WO4/SiO2催化剂性能的影响。甲烷的OCM是甲烷直接转化的重要途径之一。而MnxOy-Na2WO4/SiO2催化剂具有高的甲烷转化率和C2选择性,在长周期的催化活性测试中表现出较好的稳定性。SEM结果反映了不同载体催化剂的形貌特征,而EDS面分布结果则显示了不同载体的催化剂中W和Mn元素的分布情况(见图9~10)。

图7 经过CO2和O2混合钝化处理的催化剂颗粒的扫描电子显微镜图像以及能谱面分布结果[15]Fig.7 SEM images and EDX mapping of catalyst after passivation with CO2 and O2[15].

图8 Na3K7-Cu4P2晶体的扫描电子显微镜图像及元素的能谱面分布结果[16]Fig.8 SEM images of the Na3K7-Cu4P2 crystals and the corresponding SEM-EDX elemental mapping of the elements[16].

图9 MnxOy-Na2WO4/SBA-15催化剂的扫描电子显微镜图像以及元素能谱面分布结果[19]Fig.9 SEM images of fresh MnxOy-Na2WO4/SBA-15 catalyst and EDX-mapping of element[19].

图9的催化剂采用棒状的有序介孔硅材料为载体,EDS面分布图显示W和Mn元素在载体上分布较均匀。图10的催化剂采用不规则SiO2颗粒为载体,W和Mn元素在载体上的分布不均匀。此外,从EDS图上可观察到W和Mn元素团聚形成更大尺寸的颗粒,直接影响催化剂的合成效果。与面扫描不同,EDS线扫描可给出特定元素在指定直线上每一点的分布情况。Soorholtz等[21]对负载Pt的三嗪类催化剂Pt-CTF(CTF为共价三嗪骨架)在浓硫酸的存在下选择氧化甲烷的反应进行了研究。在该反应中,Pt在Pt-CTF上的分布与Pt-CTF催化剂的稳定性密切相关。线扫描结果证实,反应发生前后,Pt在Pt-CTF催化剂上都均匀分布,这对催化剂的评价有着重要意义。

与EDS相似,波长色散谱仪(WDS)利用电子束照射试样产生的特征X射线进行成分分析。被激发的特征X射线照射到连续转动的分光晶体上实现分光并分别被检测器接收,以测定各元素的特征X射线波长和强度,从而测定各元素的含量。该方法的优点是波长分辨率高,可将波长接近的谱线很清晰地分开。虽然WDS具有高的波长分辨率,但由于结构特点,它对X射线光量子的收集率低,使X射线信号的利用率低。此外,由于经过晶体衍射,特征X射线强度损失较大,因此难以在低束流和低激发强度下使用。WDS的价格也高于EDS,这些都是WDS应用较少的原因。

图10 MnxOy-Na2WO4/SBA-15催化剂的扫描电子显微镜图像以及元素能谱面分布结果[19]Fig.10 SEM images of fresh MnxOy-Na2WO4/SBA-15 catalyst and EDX-mapping of element[19].Support is irregular SiO2.Green:W L-edge;red:Mn K-edge.

2.3 FIB扫描电子显微镜

FIB是将液态金属镓离子源产生的离子束聚焦后照射于试样表面,产生二次电子、中性原子、二次离子和光子等信号,对这些信号进行收集和处理以显示试样的表面形貌,此功能与扫描电子显微镜相似。FIB还可用于剥离试样表面原子,以完成微、纳米级表面形貌加工。除此之外,高能聚焦离子束轰击试样时,其动能会传递给试样中的原子分子,产生溅射效应,从而达到不断蚀刻,即切割试样的效果。FIB超高的切割精度使之可用于透射电子显微镜的试样制备。FIB扫描电子显微镜双束系统是纳米结构分析和材料制备的先进设备,可以实现电子束与离子束同时在线观测,具有束流稳定、分辨率高、纳米操控精确的特点。

利用FIB的精确控制技术可实现刻蚀和电子束成像同步进行,得到系列试样不同深度的二次电子像或背散射像,经过计算机软件处理即可得到试样三维形貌照片,该技术对研究试样内部结构发挥了巨大作用。de Winter等[22]利用 FIB-SEM 研究了催化剂颗粒内部的孔结构和传质过程。Kawahara等[23]用FIB-SEM研究了一种高弹性橡胶的内部结构。Palmas等[24]利用FIB-SEM结合核磁共振技术提出了固体有机物中的孔结构和掺杂物的研究方法。Pereda-Ayo等[25]用 FIB-SEM 研究了 NOx还原催化剂涂层中的Pt和Ba,并为透射电子显微镜制备了薄样以观察两种元素的分布情况。

2.4 EBSD技术

EBSD是基于SEM中背散射电子与试样晶面发生衍射,从而确定晶体结构、取向及相关信息的方法[26]。入射电子进入试样发生非弹性散射,反向射出时在每个晶粒内规则排列的晶格面上产生布拉格衍射。所有原子面上产生的衍射组成衍射花样。EBSD技术与SEM配合使用,可分析金属、陶瓷、矿石等晶体材料,还可对结晶、薄膜制备、材料断裂失效机理等进行直观分析[27]。

2.5 扫描电子显微镜原位技术

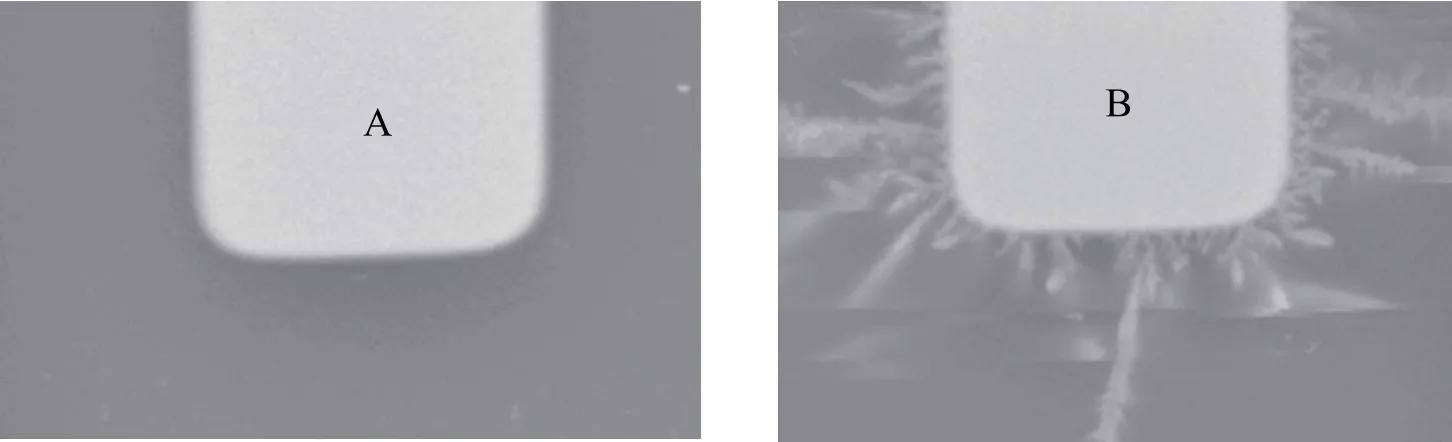

随着各研究领域的发展,研究人员对扫描电子显微镜表征技术的要求也越来越高,因而许多SEM原位技术面世。如20世纪90年代发展起来的环境扫描电子显微镜[28-31],就是为了解决一些试样在真空环境下形貌甚至结构发生变化的问题而发展起来的,现已广泛应用于材料学、生物学等领域。现在,原位技术不仅局限于复现试样所处环境,还可对试样施加各种作用,用扫描电子显微镜或其附件实时检测各种信号,实现原位反应平台。目前常见的技术包括热台、冷台、拉伸台、纳米压痕技术等。Motomura等[32]用原位加热技术在扫描电子显微镜下观察了Cu-17Al-11Mn合金的贝氏体转变过程,并研究了他们与马氏体的区别。Yan等[33]用原位技术在扫描电子显微镜下观察了2524铝合金材料的疲劳裂痕的形成及扩展行为。van Ramshorst等[34]在扫描电子显微镜下用原位拉伸台研究了复合推进剂端羟基聚丁二烯/高氯酸氨/铝的失效机理。得益于新材料、机械加工技术的发展,将微型化的反应池“搬”进扫描电子显微镜试样仓中,原位观察化学反应的进行成为了可能。目前已有的报道包括气-固相反应和液-固相反应等。Wang等[35]直接在扫描电子显微镜上观察了乙烯在铜催化剂上化学气相沉积形成石墨烯的过程。Velmurugan等[36]在扫描电子显微镜上设计了氮化硅封装的电化学反应池,通过控制电极上的电位可以实时观察Ag在Pt电极上的电沉积过程(见图11)。

图11 SiN膜封装的100 mol/m3 AgNO3溶液中Ag离子在Pt电极上的电沉积发生前(A)后(B)的扫描电子显微镜图像[36]Fig.11 SEM images of the Ag dendrites electrochemically grown over at Pt electrode before(A) and after(B) potential hold at -0.5 V vs Ag/AgCl in 100 mol/m3 AgNO3 water solution through 50 nm SiN membrane[36].

3 结语

石油化工行业的发展涉及新能源、新材料与生活息息相关,而在新材料的研发过程中必然离不开各种表征手段。扫描电子显微镜作为重要的微区形貌观察方法,更是具有独特地位。近年来,扫描电子显微镜的发展迅猛,新技术层出不穷,例如配备超薄窗或无窗的EDS,具有更大固体角和晶面面积的平插式EDS,具有更高分辨率和自动化程序的波谱仪,扫描电镜原位拉曼光谱仪,X射线微区荧光谱仪以及搭配在扫描电子显微镜上的微区CT,更有新型软件可以将这几种技术集成在一起,最大限度地提高微区分析的精度与广度。而这些技术在将来都有望于应用到石化领域,为石油化工催化剂以及新材料的表征提供更多的选择。

[1] Goldstein J,Newbury D,Joy D,et al. Scanning electron microscopy and X-ray microanalysis[M].3rd. New York:Kluwer Academic/Plenum Publishers,2003:61-95.

[2] 张大同. 扫描电子显微镜与能谱仪分析技术[M].广州:华南理工大学出版社,2009:26-35.

[3] Oliver J M,López Nieto J,Botella P,et al. The effect of pH on structural and catalytic properties of MoVTeNbO catalysts[J].Appl Catal,A,2004,257(1):67-76.

[4] Umar K,Aris A,Parveen T,et al. Synthesis,characterization of Mo and Mn doped ZnO and their photocatalytic activity for the decolorization of two different chromophoric dyes[J].Appl Catal,A,2015,505:507-514.

[5] Neto R C R,Schmal M. Synthesis of CeO2and CeZrO2mixed oxide nanostructured catalysts for theiso-syntheses reaction[J].Appl Catal,A,2013,450:131-142.

[6] Liu Yanwen,Zhou Xiarong,Carr J,et al. Visualisation of conductive fi ller distributions in polymer composites using voltage and energy contrast imaging in SEM[J].Polymer,2013,54(1):330-40.

[7] Łojewska J,Makowski W,Tyszewski T,et al. Active state of model cobalt foil catalyst studied by SEM,TPR/TPO,XPS and TG[J].Catal Today,69(1/4):409-418.

[8] Acharyya S S,Ghosh S,Bal R. Fabrication of threedimensional(3D) raspberry-like copper chromite spinel catalyst in a facile hydrothermal route and its activity in selective hydroxylation of benzene to phenol[J].ACS Appl Mater Interfaces,2014,6(16):14451-14459.

[9] Pechimuthu N A,Pant K K,Dhingra S C,et al. Characterization and activity of K,CeO2,and Mn promoted Ni/Al2O3catalysts for carbon dioxide reforming of methane[J].Ind Eng Chem Res,2006,45(22):7435-7443.

[10] Kim J,Roberts G W,Kiserow D J. Supported Pd catalyst preparation using liquid carbon dioxide[J].Chem Mater,2006,18(20):4710-4712.

[11] Wurzler G T,Rabelo-Neto R,Mattos L V,et al. Steam reforming of ethanol for hydrogen production over MgO-supported Ni-based catalysts[J].Appl Catal,A,2016,518:115-128.

[12] Marinho A L A,Rabelo-Neto R C,Noronha F B,et al.Steam reforming of ethanol over Ni-based catalysts obtained from LaNiO3and LaNiO3/CeSiO2perovskite-type oxides for the production of hydrogen[J].Appl Catal,A,2016,520:53-64.

[13] Corbari L,Cambon-Bonavita M A,Long G J,et al. Iron oxide deposits associated with the ectosymbiotic bacteria in the hydrothermal vent shrimp Rimicaris exoculata[J].Biogeosciences Discuss,2008,5(2):1295-1310.

[14] 左演声,陈文哲,梁伟. 材料现代分析方法[M].北京:北京工业大学出版社,2000:178-180.

[15] Ekiert E,Arabczyk W. Passivation versus oxidation of iron catalyst with carbon dioxide[J].J Phys Chem C,2015,119(8):4000-4008.

[16] Lü Hongjin,GaoYuanzhe,Guo Weiwei,et al. Cu-based polyoxometalate catalyst for ef fi cient catalytic hydrogen evolution [J].Inorg Chem,2016,55(13):6750-6758.

[17] Klein A,Keisers K,Palkovits R. Formation of 1,3-butadiene from ethanol in a two-step process using modi fi ed zeolite-β catalysts[J].Appl Catal,A,2016,514:192-202.

[18] Wang Jingsi,Jin Fazheng,Ma Huichao,et al. Au@Cu(Ⅱ)-MOF:Highly ef fi cient bifunctional heterogeneous catalyst for successive oxidation-condensation reactions[J].Inorg Chem,2016,55(13):6685-6691.

[19] Yildiz M,Aksu Y,Simon U,et al. Enhanced catalytic performance of MnxOy-Na2WO4/SiO2for the oxidative coupling of methane using an ordered mesoporous silica support[J].Chem Commun,2014,50(92):14440-14442.

[20] Yildiz M,Aksu Y,Simon U,et al. Silica material variation for the MnxOy-Na2WO4/SiO2[J].DOI:10.1016/j.apcata.2016.06.034.

[21] Soorholtz M,Jones L C,Samuelis D,et al. Local platinum environments in a solid analogue of the molecular periana catalyst[J].ACS Catal,2016,6(4):2332-2340.

[22] de Winter D A M,Meirer F,Weckhuysen B. FIB-SEM tomography probes the mesoscale pore space of an individual catalytic cracking particle[J].ACS Catal,2016,6(5):3158-3167.

[23] Kawahara S,Yamamoto Y,Fujii S,et al. FIB-SEM and TEMT observation of highly elastic rubbery material with nanomatrix structure[J].Macromolecules,2008,41(12):4510-4513.

[24] Palmas P,Botzanowski T,Guerain M,et al. Size determination of porosity inclusions in an organic solid material by1H NMR diffusion and SEM-FIB experiments:The TATB case[J].J Phys Chem B,2016,120(17):4152-4159.

[25] Pereda-Ayo B,Botas-Echevarría J A,González-Casablanca J,et al. Characterization of Pt and Ba over alumina washcoated monolith for NOxstorage and reduction(NSR) by FIB-SEM[J].Catal Today,2013,216:50-56.

[26] 王疆,孙学鹏,郦剑. 电子背散射衍射技术在材料显微分析中的应用[J].热处理,2008,23(2):41-44.

[27] 吴立新,陈方玉. 现代扫描电镜的发展及其在材料科学中的应用[J].武钢技术,2005,43(6):36-40.

[28] Danilatos G D. Foundations of environmental scanning electron microscopy[J].Adv Electronics Electron Phys,1988,71:109-250.

[29] Farley A N,Shah J S. Primary considerations for image enhancement in high-pressure scanning electron microscopy:1. Electron beam scattering and contrast[J].J Microscopy,1990,158(3):379-388.

[30] Farley A N,Shah J S. Primary considerations for image enhancement in high-pressure scanning electron microscopy:2.Image contrast[J].J Microscopy,1990,158(3):389-401.

[31] Danilatos G D. Design and construction of an environmental SEM(Part 4)[J].Scanning,1990,12(1):23-27.

[32] Motomura S,Soejima Y,Miyoshi T,et al. In situ heating SEM observation of the bainitic transformation process in Cu-17Al-11Mn (at.%) alloys[J].Microscopy,2015,65(2):159-168.

[33] Yan Liang,Fan Junkai. In-situ SEM study of fatigue crack initiation and propagation behavior in2524 aluminum alloy[J].Mater Des,2016,110:592-601.

[34] van Ramshorst M C J,di Benedetto G L,Duvalois W,et al. Investigation of the failure mechanism of HTPB/AP/Al propellant by in-situ uniaxial tensile experimentation in SEM[J].Propellants Explosives Pyrotechnics,2016,41(4):700-708.

[35] Wang Zhujun,Weinberg G,Zhang Qiang,et al. Direct observation of graphene growth and associated copper substrate dynamics by in situ scanning electron microscopy[J].ACS Nano,2015,9(2):1506-1519.

[36] Velmurugan J,Stevanovic A,Yi F,et al. Versatile fluidic cell for in-situ electrochemical measurements in SEM[J].Microsc Microanal,2016,22:1378-1379.