内检测技术在油田海底管道完整性管理上的应用

2018-04-02王智晓

王智晓

(中国石化胜利油田分公司,山东东营 257000)

埕岛油田从1994年自行研究、铺设海底管道,进行油气水的输送,经过20多年的建设,现已建成海底输油管道、海底输气管道和海底输水管道累计长度超过310 km。这些错综复杂的综合海底管网成为埕岛油田的动脉,实现埕岛油田高效生产及输送,在油田开发中发挥了至关重要的作用。所以,保障海底管道的安全运行尤为重要。为此,埕岛油田对海底管道进行完整性管理,采用在线漏磁内检测技术为管理获取管道内腐蚀数据,为海底管道完整性管理提供重要依据。

1 内检测技术简介

管道内检测技术可以在保证管道正常运行的状态下对管道进行内检测,获得管道凹陷、褶皱等数据和漏磁内检测腐蚀深度、长度、宽度等数据,准确把握管道内部状况及存在的缺陷,并基于内检测数据对管道进行评估,通过对多次检测数据进行分析,对缺陷的腐蚀率、增长率进行计算,从而对管道的剩余强度、修复建议、再检测周期等进行预测,对管道剩余寿命进行评估,对管道进行完整性管理。

2 检测准备

2.1 管道调查

调查了解管道材质、规格、长度及最小弯曲半径,了解管道运行的压力、介质温度及流量,了解管道两端收发球装置尺寸、场地大小,以便有针对性地编制切实可行的检测施工方案、准备检测施工设备、设施。

2.2 流程改造

根据管道调查结果,制定改造方案,对管道两端流程进行适宜性改造,满足管道检测施工需要。

a)对收发球装置进行改造,安装适宜检测施工的收发球装置及管道清洗附属装置,并保证装置正后方预留足够空间,便于安装或取出清洗、检测设备。

b)对管道上的弯管进行更换、整改,使其弯曲半径大于管道清洗、检测设备最小通过弯曲半径,满足通过性要求。

c)对管道附属设备(闸门等)进行更换,使之满足管道清洗、检测设备通过等要求。

2.3 设备准备

按照检测施工方案要求,准备好标准双向清管器、钢刷清管器、磁力钢刷清管器等各种清管器,以及几何、漏磁检测设备。

3 管道清洗

在进行管道内壁检测之前,为了保证检测器的顺利通过和检测数据的完整性、准确性,对管道进行机械清洗,清除管道内壁附着的污垢、蜡、金属杂质等,保证管道内壁的清洁度达到检测要求。管道清洗是在线进行,使用管道原介质作为动力,不影响管道的正常运行。管道清洗期间管道回压会升高0.1~0.2 MPa,不会对管道运行安全造成影响。

3.1 试通球

首先投放密度小、硬度低的泡沫球进行试通球,可以了解管道最小直径和清洁程度,为下步清管器类型和清管程序的选择提供基础信息。泡沫球到达终点后,观察泡沫球是否完整,若完整用直径增大10~20 mm的泡沫球再进行一次,直到泡沫球有损伤,以此泡沫球尺寸确定清管器尺寸。

泡沫球具有以下特点:一是使用简单方便,成本低,变形量大,通过能力强;二是钢丝硬泡沫型可用于清除硬垢;三是加装高性能定位发射机,有利于迅速查找卡堵或破碎位置;四是发生卡堵时可加大压力,前后压差达到0.5~0.8 MPa时可以将其击碎,解除堵管。

3.2 清管程序

根据试通球情况和垢样分析结果选取清管球,一般采取“渐进式清管程序”,根据通球情况逐步增大泡沫清管器的密度、选择合适的清管器,特别是对于长期未清洗的管道,清管程序需要更加严谨,既要达到清管要求,同时也能极大限度的减少堵管现象。

a)泡沫清管器(低、中、高密度),对管线有较好的清管效果,通过性良好可压缩,对于多年未清洗的管道优先使用该清管器,可避免卡球,根据实际情况按照低、中、高密度的顺序逐个放球。

b)直板清管器,清管效果良好,大大优于泡沫清管器,能将附着在管道上坚实的污垢刮下来,可双向运行,最小通过半径1.5D,但耐磨性不如皮碗清管器。

c)直板磁力清管器,管道施工完成后,管道内会遗留施工金属废料(如焊条等),金属废料容易损坏检测工具,影响检测工具性能,直板磁力清管器可将金属废料吸附出来。

d)直板带测径板清管器,使用其测径板初步判断管道变形情况,是做内检测之前必须发送的清管器,如测径铝盘无大的变形说明管道无大的物理变化,如铝盘损坏严重说明管道有较大变形,不宜发射检测工具,否则容易造成卡堵。

3.3 合格标准

管道清洗必须达到以下标准:一是清管器不能清出直径大于20 mm的固体杂质;二是积聚在清管器上的蜡碎片或者粘性碎片少于1 L;三是最后两个清管器清除的总碎片少于5 L。

4 几何变形检测

4.1 几何变形检测器

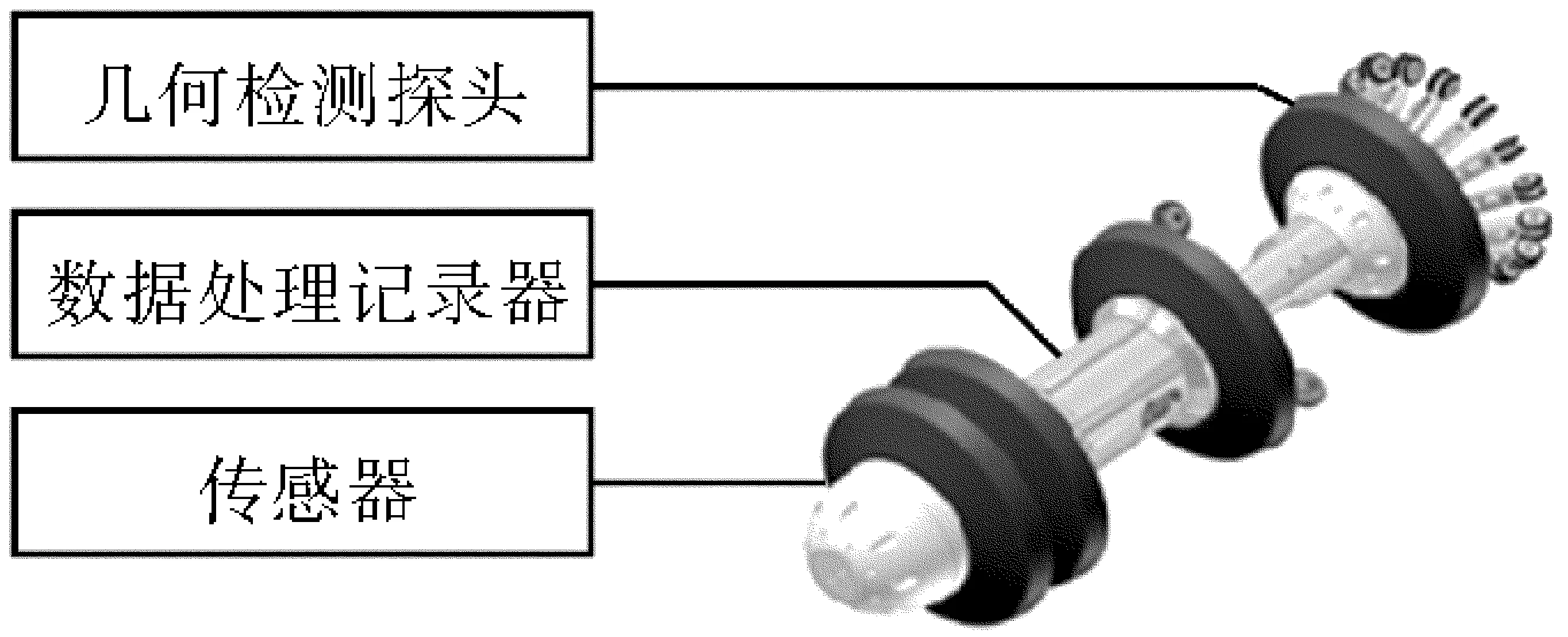

采用DEF高分辨率几何变形检测器,包括探头、数据处理记录器和传感器三部分,具有传感器直接接触管壁、能通过有25%外径限制的1.5D弯头、高精确度、高灵敏度等优点,以及可以进行腐蚀、弯头、凹坑、褶皱检测和各种特征点(阀门、三通等)的检测的一种几何变形检测工具。见图1。

图1 几何变形检测器结构

4.2 几何变形检测原理

管道几何变形检测是用于检测、定位和测量管壁几何形状异常的,测量管道因施工及使用过程中产生的几何变形,对管道阀门、三通、弯头等管件进行测量标识,并对上述管件及管道变形给出量化尺寸。几何变形检测器使用一定排列的机械抓手压着在管道内壁,并会因横断面的任何变化引起偏移,这些偏移可能是由于一个凹陷、偏圈、褶皱或附着在管壁上的碎屑引起的,捕捉到的偏移信号被转换为电子信号存储到机载的存储器上,将一次运行后的数据取出并加以分析,从而确定那些可影响到管道完整性的异常点[1]。

4.3 几何变形检测数据分析

几何变形检测完成后,使用Pigtrap软件生成“未过滤的”原始数据并对数据进行分析,数据分析结果转化为Microsoft Word及Excel格式输出,确认管道管壁凹陷、椭圆变径、内径变形的尺寸,以及管道弯头角度和弯头半径,分析管道的通过性,确定是否可以进行漏磁内检测[2]。

5 管道漏磁内检测

5.1 漏磁内检测器

采用浮动式磁环漏磁腐蚀检测器,包括磁化管壁模块、电子设备模块和电池模块,具有高分辨率、可区分内外腐蚀、定位准确、通过性好、重量轻和不易损坏管壁等优点。漏磁检测器适用于所有类型钢质管道,能够检测出腐蚀或擦伤造成的管道金属损失缺陷,甚至能够测量到那些不足以威胁管道结构完整性的小缺陷(硬斑点、毛刺、结疤、夹杂物和各种其他异常和缺陷),以及裂纹缺陷、凹痕和起皱。漏磁技术应用相对较为简单,具有很高的可信度,而且可兼用于输油和输气管道。

5.2 漏磁内检测原理

从磁粉探伤演化而来的漏磁检测方法是建立在如钢管、钢棒等铁磁性材料的高磁导率这一特性上的。漏磁检测的原理是当对铁磁性的被测管道施加磁场时,在管道缺陷附近会有部分磁力线漏出被测管道表面,通过分析磁敏传感器的测量结果,可得到缺陷的有关信息。该方法以其在线检测能力强、自动化程度高等独特优点而满足管道运营中的连续性、快速性和在线检测的要求,使得漏磁检测成为到目前为止应用最为广泛的一种磁粉检测方法,在油田管道检测中使用极为广泛。此外与常规的磁粉检测相比,漏磁检测具有量化检测结果、高可靠性、高效、低污染等特点[1]。

5.3 漏磁内检测数据分析

漏磁内检测完成后,使用Pigtrap软件生成“未过滤的”原始数据并对数据进行分析,数据分析结果转化为Microsoft Word及Excel格式输出,应用管道内检测所获得的数据,可以对各类缺陷进行分析,对缺陷的腐蚀率、增长率进行计算,从而对管道的剩余强度、修复建议、再检测周期等进行预测,对管道剩余寿命进行评估,为管道完整性管理提供可靠数据[2]。

6 检测施工操作步骤

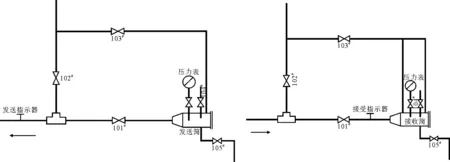

在实际应用中,检测施工步骤主要有以下几点:①对检测装置标定;②将检测装置放入投放装置内,接收端准备好检测装置的接收等工作;③检测装置通电,同时开始计时;④打开清管流程,检测装置在压差的驱动下启动,以0.5~1 km/h的速度运行,并开始检测;⑤检测装置在管道内运行检测的过程中,要通过投放装置上的压力表变化、检测时间等实时跟踪,并按时间顺序详细记录所有事件,做好应急准备;⑥检测装置到达接收端后,关闭清管阀,待卸压后打开快开盲板,将检测装置取出,一次检测完成。清管流程见图2。

图2 清管发送与接收流程

7 结语

尽管管道内检测得到了较为广泛的应用,但是仍然存在着一些问题,有待进一步提高和完善。如:①检测工具对压力、温度等工作环境的要求比较苛刻;②检测器在管道中的运行速率控制困难,影响检测数据的记录,造成内检测对于缺陷的探测、描述、定位、及确定大小的可靠性仍不稳定;③各检测单位对检测数据的分析方法各不相同,数据解释和分析结论的可靠性有待考证。

[1] 国家质量监督检验检疫总局.钢质管道内检测技术规范[M].北京:中国标准出版社,2004.

[2] 国家能源局.钢制管道管体腐蚀损伤评价方法[M].北京:石油工业出版社,2009.