安全环保开停工技术在硫黄装置的工业应用

2018-04-02许金山

许金山

(中国石化齐鲁分公司研究院,山东淄博 255400)

国内炼化行业硫黄回收装置大多采用Claus+SCOT工艺[1],在装置开工期间,尾气加氢单元须进行催化剂预硫化操作,以使催化剂达到活性要求。目前绝大多数硫黄回收装置是在克劳斯单元引入酸性气开工后,采用配风偏低所得到的克劳斯尾气来进行加氢催化剂预硫化操作,既延长了装置开工时间,也加大了开工时烟气中SO2排放浓度,无法满足国家排放标准要求。而硫黄回收装置传统的停工吹硫工艺包括:反应炉酸性气切除,改瓦斯气与空气燃烧,用燃烧后的烟气对硫黄回收装置系统内的残硫进行吹扫,期间克劳斯尾气通过跨线直接去焚烧炉,虽然时间短(48~72 h),但由于系统内的残余硫黄发生氧化反应,生成大量SO2直接排放烟囱,对环境影响较大。

为解决硫黄装置开停工过程中所存在的排放超标问题,满足国家排放标准(GB31570—2015)要求,中国石油化工股份有限公司齐鲁分公司研究院开发出硫黄回收装置开工过程尾气加氢催化剂提前预硫化操作,停工过程新型吹硫工艺技术。2013年3月,在胜利炼油厂四硫黄停工过程中使用了新型吹硫工艺,开工过程中则对尾气加氢催化剂提前预硫化,缩短开工时间,尾气全程达标排放,减少了SO2直排,降低了装置的操作费用,具有显著的环保和经济效益。

1 绿色环保型停开工方案研究

1.1 停工工艺研究

1.1.1传统停工吹硫工艺[2]

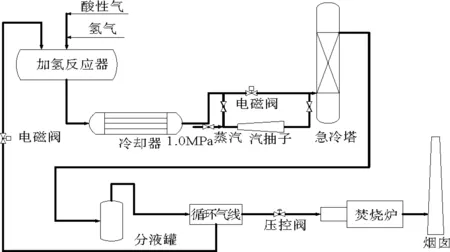

硫黄装置传统的停工吹硫工艺(图1)为:反应炉酸性气切除,改瓦斯气与空气燃烧,用燃烧后的烟气对硫黄装置系统内的残余硫黄进行吹扫,在此期间,克劳斯尾气通过跨线直接去焚烧炉,时间一般为72 h,由于系统内的残硫和空气发生反应,生成大量SO2直接排放烟囱,排放浓度可高达30 000 mg/m3,对环境影响巨大。

图1 传统瓦斯吹硫流程

1.1.2新型停工吹硫工艺

新型停工吹硫工艺采用酸性气完全燃烧后气体进行吹硫,酸性气与过量的空气在反应炉中反应完全后,进入制硫单元反应器,经冷却器冷却及尾气分液罐分液后,与系统内的残硫和FeS发生反应生成SO2,杜绝器内自燃的危险。反应生成的SO2进入加氢反应器生成H2S,然后进入急冷塔冷却,接着进入吸收塔进行H2S的吸收反应,吸收塔出来的富液进入再生塔,再生后的气体进入其它硫黄装置回收处理,具体工艺流程见图2。

1.2 开工方案研究

1.2.1尾气加氢催化剂传统预硫化工艺

一般情况下,尾气加氢催化剂以CoO/MoO3氧化态的形式提供,在反应之前要进行硫化以使其具有反应活性。硫化反应方程式[3]如下:

图2 酸性气完全燃烧吹硫流程

传统的预硫化工艺如下:制硫单元操作正常,加氢催化剂床层温度升到200℃时,制硫单元调整操作,使尾气中(H2S+COS)与SO2的比值达到4~6,同时加氢反应器入口注入氢气,使急冷塔出口氢含量维持在4%~5%。加氢尾气不经过胺液吸收,直接进入尾气焚烧炉焚烧后排放烟囱,烟气中SO2排放浓度高,一般在30 000 mg/m3,远高于国家标准的400 mg/m3,污染环境严重,该过程持续48 h后,预硫化操作方可结束,具体工艺流程见图3。

1.2.2酸性气直接预硫化工艺

酸性气直接预硫化工艺首先在尾气处理单元建立闭路循环,补充一定量的氮气和酸性气,然后加氢反应器注入氢气,控制急冷塔出口氢气含量3%~5%,预硫化后的尾气先进入尾气冷却器冷却后,再进入急冷塔冷却,之后经循环气线和电磁阀返回加氢反应器,系统压力过高时,少量循环气通过循环气压控阀进入尾气焚烧炉焚烧后,排放烟囱,具体工艺流程见图4。

图3 传统预硫化工艺示意

图4 酸性气直接预硫化工艺示意

2 绿色环保型开停工技术工业应用

胜利炼油厂80 kt/a第四硫黄回收装置2008年5月建成投产,包括80 kt/a硫黄回收单元和与之相配套的尾气处理单元及溶剂再生等3部分,硫黄回收装置采用部分燃烧法、两级Claus制硫工艺及SSR尾气处理工艺,溶剂再生采用成熟的热再生工艺。2013年3月,利用胜利炼油厂四硫黄停工检修机会进行了绿色环保型停开工技术工业应用,期间硫黄装置全程达标排放。

2.1 绿色环保型停工工艺

2.1.1停工工艺过程

催化剂热浸泡结束后,尾气处理单元正常运行,将清洁酸性气、含氨酸性气全部改至二、三硫黄装置,三常五单塔酸性气部分改入二、三硫黄装置后,剩余400 m3/h的酸性气与2 800 m3/h的压缩空气完全燃烧,控制反应炉炉后氧含量为1%~3%,将积存在系统中的绝大部分单质硫带至加氢反应器加氢,再进入吸收再生系统,再生后的酸性气去二、三硫黄装置处理。96 h后,四硫黄装置酸性气完全燃烧吹硫结束,之后改为瓦斯吹硫。瓦斯吹硫阶段大约持续36 h,并逐步进行反应炉降温。瓦斯吹硫结束,用风继续对制硫炉降温。

2.1.2停工工艺效果

a)对尾气SO2排放浓度的影响。胜利炼油厂硫黄装置历年来停工均采用“瓦斯吹硫”停工工艺,吹硫烟气不经过尾气处理单元,直接排放烟囱,尾气排放SO2含量在30 000 mg/m3左右,不仅造成瓦斯用量的增加,而且尾气排放严重超标。

本次检修采用新型停工工艺,酸性气完全燃烧吹硫期间尾气SO2排放数据见表1,采用瓦斯吹硫期间尾气SO2排放数据见表2。

表1 酸性气吹硫期间尾气SO2排放浓度

表2 瓦斯吹硫期间尾气SO2排放浓度

从表1和表2数据可以看出,第四硫黄装置此次采用酸性气完全燃烧吹硫,排放尾气中SO2浓度低于300 mg/m3;后续改为瓦斯吹硫后,尾气中SO2浓度低于400 mg/m3,远远低于历年来全程采用“瓦斯吹硫”时的尾气排放SO2浓度。

b)SO2减排量。80 kt/a的硫回收装置传统瓦斯吹硫期间,焚烧炉烟气排放量为17 000 m3/h,瓦斯吹硫时间为72 h。新停工工艺技术应用使得酸性气吹硫时间为96 h,焚烧炉烟气排放量为10 000 m3/h;瓦斯吹硫时间为36 h,焚烧炉烟气排放量为17 000 m3/h。计算可得SO2减少排放量为36.2 t。

c)对催化剂的影响。采用“酸性气完全燃烧吹硫”避免了“瓦斯吹硫”析碳污染催化剂事件的发生,延长了催化剂的使用寿命。

d)对装置的影响。吹硫后装置反应炉、余热锅炉、硫冷凝器处理较干净,无残硫存在。设备打开后,装置无自燃事故发生,说明使用新型停工工艺技术应用取得成功。

2.2 绿色环保型开工工艺

2.2.1酸性气直接预硫化方案

2013年3月,利用第四硫黄回收装置检修时机,完善了“酸性气直接预硫化工艺”所需现场条件,根据胜利炼油厂硫回收装置实际情况及所用催化剂自身特点,制定了催化剂硫化方案,具体如下。

a)以不高于30 ℃/h的速度,将催化剂床层温度升至120 ℃恒温干燥2 h,继续以不高于30 ℃/h的速度,将催化剂床层温度升至200 ℃,恒温2 h后准备进行催化剂硫化。

b)检查并控制尾气单元循环气内H2含量在 3%~5%左右,反应器床层温度升至200 ℃时,准备进行预硫化操作。

c)联系化验,分析预硫化酸性气组分,要求烃含量小于2%。

d)引入酸性气,并调节酸气量为50 m3/h,使反应器入口气体内含有约1%的H2S,每小时分析一次反应器出入口H2S含量,每小时化验一次急冷塔顶H2含量和急冷水pH值。

e)预硫化过程中控制床层温差不大于40 ℃。若催化剂床层温升超过40 ℃时,应降低H2S浓度以减少放热。如果降低H2S浓度也很难控制温升,就需要适当降低反应器入口温度。

f)当反应器进、出口气体内H2S含量基本一致或催化剂床层没有温升时,将加氢反应器入口温度以每小时不大于15 ℃的速度升至230 ℃。

g)当反应器进、出口H2S含量相等后,提高酸气量到75 m3/h,将加氢反应器入口温度升至250 ℃,当反应器进、出口H2S含量相等后,继续维持4 h后结束预硫化过程。

h)停预硫化酸性气,通入氮气将管线内酸气吹扫至加氢反应器,置换合格后,关预硫化酸性气管线前后截止阀,盲板到关位,加氢反应器具备运行条件。

i)将反应器入口的温度调至220℃左右,准备切换硫黄尾气至尾气处理单元。

2.2.2开工工艺过程

a)根据预定开工安排,四硫黄装置于2013年3月20日10∶00开始对主流程设备、管线进行气密;10∶20急冷塔C501建立水联运;14∶00开始对工艺联锁及设备联锁进行校对;22∶00胺液吸收再生系统建立水联运。

b)3月21日10∶00主流程气密结束,11∶10反应炉F401点炉,以20℃/h升温,18∶30升温到150℃恒温;急冷塔C501水置换。

c)3月22日02∶30反应炉F401继续以20℃/h升温,10∶00升温到350℃恒温;10∶00胺液吸收再生水联运排水置换;10∶30引3.5 MPa蒸汽暖管,倒串至ER401顶部维持液位;14∶20尾气焚烧炉F501点炉,升温到150℃恒温;14∶20加氢反应器R501以20℃/h升温,16∶00加氢反应器R501于150℃恒温。

d)3月23日08∶00反应炉F401于550℃恒温,08∶00尾气焚烧炉F501于350℃恒温,23∶00尾气焚烧炉F501于400℃恒温;06∶00加氢反应器R501于220℃恒温;16∶00胺液加入胺液罐。

e) 3月24日13∶00反应炉F401升温至870℃恒温,一级转化器R401和二级转化器R402以20℃/h升温;16∶00加氢反应器R501开始酸性气预硫化。

f)3月25日08∶00,一级转化器R401和二级转化器R402分别于290℃和230℃恒温;加氢反应器R501继续酸性气预硫化;15∶00胺液吸收再生系统建立冷胺循环;22∶00热胺循环建立,反应炉F401升温至1 120℃。

g)3月26日,10∶00反应炉F401升温至1 200℃;10∶30四硫黄装置加氢催化剂预硫化结束;14∶00酸性气盲板拆除,准备引酸性气开工;22∶30引酸性气开工,22∶40引尾气单元开工正常。

2.2.3开工工艺效果

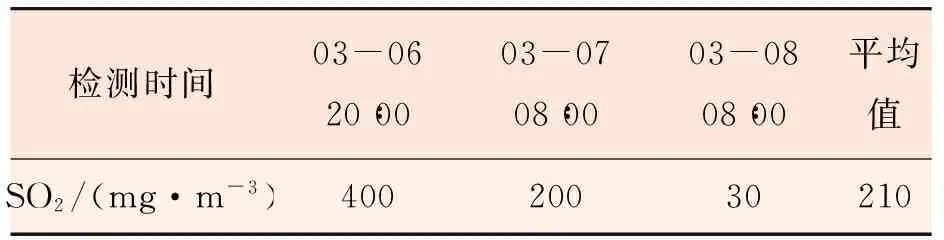

a)对尾气中SO2浓度排放影响。胜利炼油厂硫黄装置历年来开工均使用克劳斯尾气进行预硫化,预硫化后尾气不通过胺液吸收单元,直接经焚烧炉焚烧后排放烟囱,尾气中SO2含量在30 000 mg/m3以上,污染严重。2013年3月,第四硫黄开工采用酸性气直接预硫化工艺,硫化过程中对尾气中SO2排放浓度进行了监控,第四硫黄尾气SO2排放浓度最高为243 mg/m3,远远低于传统的“克劳斯尾气预硫化”时的尾气SO2排放浓度,环保效果显著。具体数据见表3和表4(数据使用德国OPTIMA7在线烟气分析仪测定)。

表3 50 m3/h酸性气注入加氢系统闭路循环预硫化时数据

表4 75 m3/h酸性气注入加氢系统闭路循环预硫化时数据

b)SO2减排量。焚烧炉烟气排放量为17 000 m3/h,传统预硫化期间,SO2排放浓度30 000 mg/m3,预硫化时间48 h。采用直接预硫化新的开工工艺,SO2排放浓度最高为243 mg/m3。计算可得SO2减少排放量为24.3 t。

c)对装置开工时间的影响。通过胜利炼油厂第四硫黄装置使用传统的“克劳斯尾气预硫化”开工工艺所需的时间节点可使用“酸性气直接预硫化”的开工工艺所需的时间节点对比,酸性气直接预硫化新开工工艺较传统的克劳斯尾气预硫化开工工艺相比较,可缩短48 h的开工时间。

3 环保及经济效益分析

采用绿色环保开停工工艺,胜利炼油厂80 kt/a硫黄回收装置开停工期间可减少SO2排放60.5 t,减排的SO2以元素硫形式进行回收,按工业硫黄1 000元/t计算,可增收3.03万元。同时缩短硫回收装置开工周期48 h,可节约燃料气16 t、节电超过5×104kW·h,按燃料气不含税价格2 050元/t,工业用电0.67元/kW·h计算,可降低装置能耗6.63万元,环保和经济效益比较明显。

4 结语

GB31570—2015《石油炼制工业污染物排放标准》要求新建硫黄回收装置SO2排放质量浓度小于400 mg/m3( 特定地区排放小于100 mg/m3),硫黄回收装置不仅要保证正常操作时满足排放要求,而且开停工及操作波动时亦须保证不对环境造成影响,这就使得硫黄装置开停工过程成为安全环保控制的重要环节之一。同时,硫黄装置开停工过程排放的气体对操作人员的健康造成损害,对环境造成严重污染,由此产生的后续处理费用和可能带来的环保部门的罚款降低了企业的竞争力。对开停工过程的不断改进符合安全健康和环境管理体系要求,缩短开停工时间也是推行清洁生产提高企业经济效益确保装置安全生产的必要措施。所以,硫黄装置绿色环保型开停工技术的开发应用,必定会促进企业HSE管理的进一步提升。

[1] 陈赓良. 克劳斯法硫黄回收工艺技术进展[J]. 石油炼制与化工,2007,38(9):32.

[2] 刘浩. 硫黄回收装置清洁停工方法探索[J]. 硫酸工业,2016(6):39-41.

[3] 刘龙军,呼晓增. LS-951T硫黄尾气加氢催化剂在辽河石化公司的工业应用[J].齐鲁石油化工,2015,43(4):263-266.